- •Фгбоу впо «Воронежский государственный технический университет»

- •1.Воронеж 2014

- •1. Инструментальные материалы, области

- •1.1. Классификация инструментальных материалов.

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Керамика

- •1.5. Сверхтвердые материалы (стм)

- •1.6. Методы поверхностной модификации

- •1.7. Выбор оптимального метода модификации и его внедрение

- •2. Абразивные материалы

- •2.1. Материалы для абразивных инструментов

- •2.2. Характеристики абразивных инструментов

- •2.3. Алмазные инструменты

- •2.4. Профилирование и правка шлифовальных кругов.

- •2.5. Точность абразивных кругов

- •2.6. Крепление шлифовальных кругов на шпинделе станка.

- •3. Резцы

- •3.1. Конструктивные элементы

- •3.2. Особенности конструкции резцов других типов

- •3.3. Конструкции резцов

- •3.4. Физическая природа изнашивания инструментов

- •3.4.1. Абразивное изнашивание

- •3.4.2. Адгезионное изнашивание

- •3.4.3. Диффузионное изнашивание

- •3.4.4. Окислительное изнашивание

- •3.5. Виды и критерии износа. Расчет количества переточек

- •3.5.1. Расчет количества переточек

- •3.5.2. Расчет количества переточек

- •3.5.3. Расчет количества переточек в зависимости от

- •3.6. Особенности износа поверхностей смп

- •3.7. Конструкции резцов зарубежных фирм с смп

- •3.7.1. Определение способа крепления режущих пластин

- •3.7.2. Выбор типа, размера и формы державки

- •3.7.3. Выбор инструментального материала, формы, размеров, геометрии и других параметров пластин

- •3.7.4. Определение угла и радиуса при вершине пластины

- •3.8. Определение режимов

- •4. Фасонные резцы

- •4.1. Типы фасонных резцов

- •4.2. Методы проектирования резцов

- •4.3. Расчет погрешности обработки деталей фасонными резцами

- •4.4 Износ поверхности фасонных резцов

- •4.5. Анализ условий работы и эффективности фр в производстве

- •4.6. Расчет количества переточек фр

- •394026 Воронеж, Московский просп., 14

3.7.2. Выбор типа, размера и формы державки

Форма державки зависит от системы крепления, формы пластины, конфигурации и размера детали, вида технологической операции. Это особенно важно учитывать на операциях подрезки, обработки по контуру, отрезки, расточки и других, где при перемещении резца, державка не должна мешать осуществлять необходимые движения при резании.

Выбор державки во многом зависит от профиля обрабатываемой поверхности, углов в плане на пластинах, типа технологического оборудования (станок с ЧПУ, обычный или специальный станок), их рабочих и вспомогательных движений. Державки в каталоге Coro Key фирмы Коромант делятся на следующие типы, зависящие от углов в плане, и имеют условные буквенные обозначения: В, D, E, F и др. Для обеспечения жесткости рекомендуется выбирать державку с возможно большим сечением и пластину с наибольшим углом при вершине, что повышает точность обработки и снижает вибрации.

Державки имеют следующие буквенно-цифровые обозначения:

— первая буква указывает способ закрепления режущей пластины на державке (Р, D, М и др.);

— вторая буква обозначает форму пластины (8 форм);

— третья

буква указывает главный угол в плане.

В изделиях фирмы Коромант существует

18 различных типов державок с углом

![]() ;

;

— четвертая буква указывает на величину заднего угла пластины. При =0 пластину необходимо наклонить в корпусе державки, чтобы создать задний и вспомогательный углы при резании и ;

— пятая буква обозначает направление рабочей подачи при резании: правое (R), левое (L) и нейтральное (N). Наибольшее применение получили правые державки, однако в револьверных головках используются и левые державки, что расширяет технологические возможности станков;

— шестая буква характеризует высоту (h) и ширину (в) державки в мм;

— седьмая буква указывает величину смещения режущей вершины относительно оси головки (f). Такое смещение особенно важно знать в резцовых головках модульной инструментальной системы, что необходимо при их настройке и работе;

— восьмая цифра указывает длину державки (l1), которая изменяется от 32 до 500 мм и обозначается в зависимости от длины буквами от А (l1=32 мм) до Y (l1=500 мм);

— девятая буква обозначает длину режущей кромки (l, мм), зависящей от размера пластины и ее формы. От длины кромки зависит величина снимаемого припуска и производительность.

Эти обозначения указываются на державках, а часть из них переносятся в систему обозначения резца.

Это дает возможность потребителю знать все характеристики державки, определить их область применения и возможность заказа державки по коду фирмы в качестве комплектующих деталей.

3.7.3. Выбор инструментального материала, формы, размеров, геометрии и других параметров пластин

Инструментальные материалы во многом определяют стойкость, режимы резания, производительность и работоспособность инструмента, что в итоге определяет технологическую себестоимость обработки.

Инструментальные материалы фирм делятся: на твердые сплавы, минералокерамику, поликристаллический искусственный алмаз (PCD), кубический нитрид бора (CBN) и др.

При этом в каталогах фирм, как правило, не указывается химический состав, физико-механические и эксплуатационные свойства рекомендуемых инструментальных материалов, что затрудняет потребителю сделать выбор между материалами, изготавливаемыми этими фирмами и нашими отечественными марками. Например, фирма Коромант для наружного точения сталей группы Р20 рекомендует применять по классификации фирмы твердый сплав марки GC 4015, а фирма «Митсубиси» для этих же целей рекомендует применять твердый сплав с фирменным обозначением - UC 6025, а наши предприятия рекомендуют твердый сплав марок Т14К8 или Т5К10.

В каталогах фирм даются рекомендации потребителю по выбору инструментального материала (со своим обозначением) в зависимости от обрабатываемого материала, вида обработки, режимов резания и других данных.

Форма пластины выбирается с учетом типа державки и возможности перемещения резца при выполнении выбранной технологической операции и требуемого обрабатываемого профиля детали. При этом также надо учитывать тип операции (чистовая, получистовая и черновая) и условия обработки (хорошие, нормальные и тяжелые). При правильном выборе пластины можно гарантировать определенную стойкость и выполнить операцию с требуемой точностью и качеством обработки.

По ИСО режущие неперетачиваемые пластины по форме имеют следующие буквенные обозначения:

Н - шестигранные;

Р - пятигранные,

R - круглые,

S -квадратные;

Т - правильные трехгранные;

С, D, Е и др. - ромбические с разными углами при вершине;

W - неправильные трехгранные и другие.

Пластинки бывают без отверстия и с отверстием, а по значению задних углов : 0, 5, 7, 11 и 20 градусов.

По оформлению вершины лезвия - с радиусом при вершине от 0,4 мм до - 2,4 мм или с фаской от 0,1 мм до 2 мм.

Размер пластины зависит от диаметра вписанной окружности (С), которая изменяется от 3,97 мм до 32 мм, и толщиной пластинки (S) от 1,59 мм до 12 мм. Предельные отклонения размеров С и S зависят от класса точности М, U и др. и приведены и каталогах фирм.

По состоянию режущей кромки пластины подразделяются: острая кромка (условное обозначение - F); округленная кромка (Е); кромка с отрицательной фаской (Т); кромка с двойной отрицательной фаской (К) и округленная кромка с фаской (S). По использованию пластины бывают: двустороннего и одностороннего применения.

Большое значение на процесс резания и стружколомания при обработке имеет форма передней поверхности, это особенно важно для резцов и многолезвийных инструментов, используемых при контурных работах с переменной глубиной и подачей.

Фирмы изготавливают пластины с разными формами передней поверхности и геометрии передних углов.

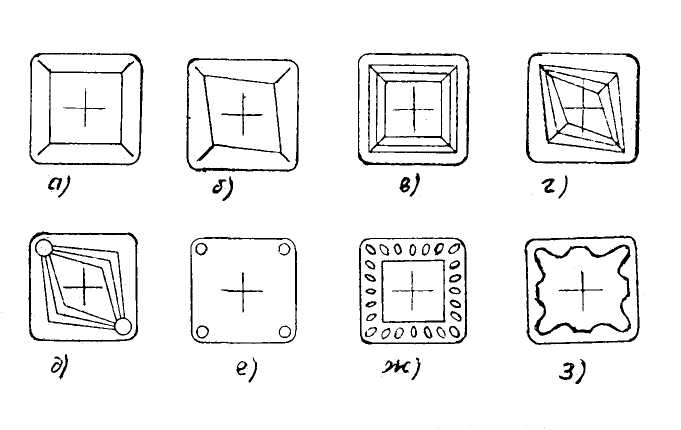

На рисунке 26. показаны некоторые характерные формы передних поверхностей.

Рис. 26. Формы передних поверхностей СМП в плане

Простой формой передней поверхности является пластина с одинарной канавкой постоянного сечения вдоль режущей кромки (рисунок 26, а). Также канавки не обеспечивают надежное дробление стружки в широком диапазоне изменения глубин и подач. На рисунке 26, б показаны канавки, расширяющиеся вдоль, режущих кромок. Это увеличивает пространство для размещения стружки, улучшает процесс стружкообразования, расширяет область применения пластин и выбор режимов резания. Наличие двойной или тройной канавки (рисунок 26, в) обеспечивает расширение диапазона значений возможных глубин и подач, т.к. при малых сечениях среза работает первая канавка, а при больших - вторая. Лучшие условия для дробления стружки при переменных глубинах резания обеспечивают передние поверхности с несколькими канавками, сужающими к вершине (рисунок 26, г). Надежное дробление стружки при резании с малыми глубинами достигается при работе пластин с канавкой и выступом у вершины (рисунок 26, д) и без канавок (рисунок 26, е).

Наличие нескольких выступов и выемок и их сочетание с канавкой вдоль режущей кромки (см. рисунок 26, ж) образует на стружке ребра жесткости, что делает ее более прочной, но одновременно и более хрупкой. Это способствует ее хорошему дроблению и завиванию при обработке разнообразных материалов. Наличие на передней поверхности сложной фасонной формы (см. рисунок 26, з) создает условия для хорошего дробления стружки при работе пластинами с износостойкими покрытиями и высокими скоростями резания.

Фирмы Коромант и Митсубиси в своих каталогах приводят пластины с большим количеством разнообразных и причудливых по форме передних поверхностей, в зависимости от вида обработки (черновая, получистовая и окончательная), а также материала деталей, режимов и условий резания; даются рекомендации по их применению. При этом следует отметить, что создание сложной фигурной передней поверхности по сравнению, например, с простой плоской поверхностью, как правило, усложняет оснастку при изготовлении пластин и увеличивает их технологическую себестоимость.

Форма передней поверхности режущих пластин образует передний угол режущего лезвия, передний угол на фаске и ширину фаски, обеспечивающую прочность, износостойкость и виброустойчивость. Кроме этого, передняя поверхность должна гарантировать завивание и дробление стружки при выбранных условиях и режимах резания.

Зарубежные фирмы изготавливают пластины с разным сочетанием выемок и выступов, их количеством и формой. В каталогах приведены сечения и разные канавки, которые имеют вид дуги, отрезка прямой, сопряженной с дугой, или состоять из нескольких отрезков прямых и криволинейных линий. Такое многообразие позволяет, в зависимости от режимов и обрабатываемого материала, выбрать оптимальную форму, обеспечивающую надежное стружколомание при резании.

Геометрия пластин имеет буквенное обозначение: F, R и М.

Геометрия с обозначением F предназначена для чистовых режимов, обеспечивает стружколомание при небольших глубинах резания и малых значениях подач. Геометрия R рекомендуется для черновой обработки и при значительных подачах и глубинах резания. Универсальная геометрия М обеспечивает удовлетворительное формирование стружки в широком диапазоне подач.

При выборе геометрии следует принимать во внимание прерывистость резания, возникающую вибрацию и силы резания. Фирмы много работают над созданием пластин с новой геометрией, формой и инструментальным материалом, что, в ряде случаев, дает при обработке большой эффект.

Например, для обработки титановых и жаропрочных сплавов (группа S) фирма Коромант предлагает пластины под названием Xcel, имеющие зачистную кромку с = 0 и предназначенные для получистовой токарной обработки. Эти пластины позволяют иметь на инструменте также более высокую стойкость, надежность при работе и применять повышенные режимы резания. Пластины с названием Wiper (геометрии WG и WH) позволяют за счет увеличения радиуса в плане при вершине повысить подачу, сократить время выполнения чистовых и получистовых операций и улучшить качество обработанной поверхности.

Фирма Коромант, Митсубиси, Хертель и другие рекомендуют широко применять твердосплавные и керамические пластины с износостойкими однослойными и многослойными покрытиями. Наибольшее применение получили покрытия, нанесенные по методу CVD или PVD. Эти методы хорошо освоены в производствах фирм, а у потребителей инструменты показывают высокую эффективность при металлообработке.

Многослойные покрытия более эффективные, чем однослойные, т.к. позволяют получить поверхности с разными физико-механическими свойствами. Например, слой из TiN - создает низкое трение и повышенное сопротивление к адгезии; слой из А12О3 - повышает теплостойкость и износостойкость, а слой из TiCN - увеличивает твердость, прочность и износостойкость. Многослойные покрытия наносятся последовательно слоями один на другой с разной толщиной на поверхности пластин из твердого сплава, керамики и др. в зависимости от их назначения и обрабатываемого материала.

Ведущие фирмы ведут большую работу по выбору и правильному сочетанию материала и толщины слоев износостойких покрытий в зависимости от обрабатываемого материала, режимов и условия резания, требуемого качества обработки. Применение покрытий на инструментах, как правило, позволяет уменьшить их износ, повысить производительность, режимы резания и эффективность обработки.

В каталогах этих фирм даны рекомендации потребителю по выбору инструментального материала, состава покрытий в зависимости от вида, условий и качества обработки.

Покажем на примере полное кодирование всех характеристик пластин по ИСО с помощью буквенно-цифрового обозначения (таблица 26).

Таблица 26

Система кодирования сменных многогранных пластин (СМП)

Буквенно-цифровое обозначение |

||||||||||

Т |

N |

M |

A |

16 |

04 |

12 |

T |

R |

025 |

15 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Цифры кода основного поля |

Цифры кода дополнительного поля |

|||||||||

Код для пластин состоит из 9 цифр основного поля, а остальные цифры 10 и 11 являются дополнительными и используются при необходимости. Например, если фаски на пластине нет, то и угла фаски нет. Следовательно, цифры 025 и 15 - будут отсутствовать. Цифры по порядку означают:

1. Форма пластины (Т - пластина трехгранной формы);

2. Задний угол (при букве N - задний угол равен 0);

3. Класс точности пластин (М или U);

4. Тип пластины (А, М, N и др.);

5. Длина режущей кромки, мм (16 мм);

6. Толщина пластины S в мм (при коде 04 - S = 4,76 мм);

7. Радиус при вершине г в мм (при коде 12 - г = 1,2 мм);

8. Состояние режущей кромки Т (мри букве Г - кромка с отрицательной фаской);

9. Исполнение учитывает направление подачи R (при обозначении R - подача в правую сторону);

10. Ширина фаски b, мм (при коде 025 b = 0,25мм);

11. Угол фаски ( = 15°).

Такое кодирование позволяет потребителю знать все основные характеристики, выбрать и заказать необходимые пластины для инструмента.