- •Фгбоу впо «Воронежский государственный технический университет»

- •1.Воронеж 2014

- •1. Инструментальные материалы, области

- •1.1. Классификация инструментальных материалов.

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Керамика

- •1.5. Сверхтвердые материалы (стм)

- •1.6. Методы поверхностной модификации

- •1.7. Выбор оптимального метода модификации и его внедрение

- •2. Абразивные материалы

- •2.1. Материалы для абразивных инструментов

- •2.2. Характеристики абразивных инструментов

- •2.3. Алмазные инструменты

- •2.4. Профилирование и правка шлифовальных кругов.

- •2.5. Точность абразивных кругов

- •2.6. Крепление шлифовальных кругов на шпинделе станка.

- •3. Резцы

- •3.1. Конструктивные элементы

- •3.2. Особенности конструкции резцов других типов

- •3.3. Конструкции резцов

- •3.4. Физическая природа изнашивания инструментов

- •3.4.1. Абразивное изнашивание

- •3.4.2. Адгезионное изнашивание

- •3.4.3. Диффузионное изнашивание

- •3.4.4. Окислительное изнашивание

- •3.5. Виды и критерии износа. Расчет количества переточек

- •3.5.1. Расчет количества переточек

- •3.5.2. Расчет количества переточек

- •3.5.3. Расчет количества переточек в зависимости от

- •3.6. Особенности износа поверхностей смп

- •3.7. Конструкции резцов зарубежных фирм с смп

- •3.7.1. Определение способа крепления режущих пластин

- •3.7.2. Выбор типа, размера и формы державки

- •3.7.3. Выбор инструментального материала, формы, размеров, геометрии и других параметров пластин

- •3.7.4. Определение угла и радиуса при вершине пластины

- •3.8. Определение режимов

- •4. Фасонные резцы

- •4.1. Типы фасонных резцов

- •4.2. Методы проектирования резцов

- •4.3. Расчет погрешности обработки деталей фасонными резцами

- •4.4 Износ поверхности фасонных резцов

- •4.5. Анализ условий работы и эффективности фр в производстве

- •4.6. Расчет количества переточек фр

- •394026 Воронеж, Московский просп., 14

3. Резцы

Резцы являются одними из самых распространенных режущих инструментов. Они применяются при работе на токарных, расточных, строгальных, долбежных и других типах станков при обработке наружных и внутренних поверхностей самых разнообразных форм. Резцы можно классифицировать, например, по следующим основным признакам [1]:

— тип станка - токарные, расточные, строгальные и др.;

— вид операции - проходные, подрезные, отрезные, фасонные, резьбонарезные и др.;

— направление подачи - радиальные, тангенциальные;

— конструкция - цельные, сборные, сварные, с напайкой или механическим закреплением режущих пластин;

— материал режущей части - быстрорежущие, твердосплавные, с пластинами из керамики или сверхтвердых материалов (алмаз, эльбор и др.).

3.1. Конструктивные элементы

и геометрические параметры резцов

Из всех видов токарных резцов наиболее распространенными являются проходные резцы. Они предназначены для точения наружных поверхностей, подрезки торцов, уступов и т.д.

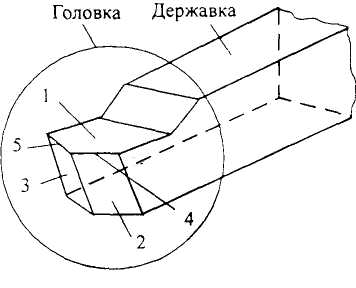

Призматическое тело проходного резца (рисунок 18), как и любого другого, состоит из режущей части (головки) и державки.

Головка резца содержит переднюю 1, главную заднюю 2 и вспомогательную заднюю 3 поверхности. Пересечения этих поверхностей образуют главную 4 и вспомогательную 5 режущие кромки. По передней поверхности сходит снимаемая резцом стружка. Главная задняя поверхность обращена к поверхности резания, образуемой главной режущей кромкой, а вспомогательная задняя поверхность - к обработанной поверхности детали.

Рис. 18. Конструктивные элементы токарного резца:

1 - передняя поверхность; 2 - главная задняя поверхность;

3 - вспомогательная задняя поверхность; 4 - главная режущая кромка;

5 - вспомогательная режущая кромка.

Указанные поверхности и режущие кромки после заточки располагаются под определенными углами относительно двух координатных плоскостей и направления подачи, выбираемыми с учетом кинематики станка.

За координатные плоскости (рисунок 19) принимают две взаимно перпендикулярные плоскости:

— плоскость резания, проходящую через главную режущую кромку, и вектор скорости резания, касательный к поверхности резания;

— основную плоскость, проходящую через эту же кромку и нормаль к вектору скорости резания.

За вектор скорости резания, применительно к резцам, а также ко многим другим инструментам, принимают вектор окружной скорости детали, без учета вектора продольной подачи, который во много раз меньше вектора окружной скорости и не оказывает заметного влияния на величину передних и задних углов. Только в отдельных случаях, применительно, например, к сверлам, в точках режущих кромок, прилегающих к оси сверла, это влияние становится существенным.

На

рисунке 19 представлены: вид заготовки

и резца в плане, геометрические параметры,

обязательно указываемые на рабочих

чертежах резцов:

![]() .

Ниже даны определения и рекомендации

по назначению их величин [1, 8, 10].

.

Ниже даны определения и рекомендации

по назначению их величин [1, 8, 10].

Рис. 19. Геометрические параметры проходного токарного резца

Термины и определения элементов резцов даны в ГОСТ 25751-83.

Угол наклона

главной режущей кромки

![]() - это угол между основной плоскостью,

проведенной через вершину резца, и

режущей кромкой. Он измеряется в плоскости

резания и служит для предохранения

вершины резца А от выкрашивания, особенно

при ударной нагрузке, а также для

изменения направления сходящей стружки.

Угол

- это угол между основной плоскостью,

проведенной через вершину резца, и

режущей кромкой. Он измеряется в плоскости

резания и служит для предохранения

вершины резца А от выкрашивания, особенно

при ударной нагрузке, а также для

изменения направления сходящей стружки.

Угол

![]() считается положительным, когда вершина

резца занижена по сравнению с другими

точками главной режущей кромки и в

контакт с заготовкой включается

последней.

считается положительным, когда вершина

резца занижена по сравнению с другими

точками главной режущей кромки и в

контакт с заготовкой включается

последней.

Стружка

при этом сходит в направлении обработанной

поверхности (от точки В к точке А), что

может существенно повысить ее

шероховатость. При черновой обработке

это допустимо, так как после нее следует

чистовая операция, снимающая эти

неровности. Но при чистовых операциях,

когда нагрузка на режущий клин невелика,

первостепенное значение приобретает

задача отвода стружки от обработанной

поверхности. С этой целью назначают

отрицательные значения

угла

(-![]() ).

При этом вершина резца А является

наивысшей точкой режущей кромки, а

стружка сходит в направлении от точки

А к точке В.

).

При этом вершина резца А является

наивысшей точкой режущей кромки, а

стружка сходит в направлении от точки

А к точке В.

Наличие угла усложняет заточку резцов, поэтому практические значения этого угла невелики и находятся в пределах = +5...-5°.

Углы в плане φ и φ1 (главный и вспомогательный) - это углы между направлением продольной подачи Sпр, и, соответственно, проекциями главной и вспомогательной режущих кромок на основную плоскость.

Главный

угол в плане

![]() определяет соотношение между толщиной

и шириной срезаемого слоя. При уменьшении

угла

стружка становится тоньше, улучшаются

условия теплоотвода и тем самым повышается

стойкость резца, но при этом возрастает

радиальная составляющая силы резания.

определяет соотношение между толщиной

и шириной срезаемого слоя. При уменьшении

угла

стружка становится тоньше, улучшаются

условия теплоотвода и тем самым повышается

стойкость резца, но при этом возрастает

радиальная составляющая силы резания.

При обточке

длинных заготовок малого диаметра

вышесказанное может привести к их

деформации и вибрациям, и в этом случае

принимается

![]() = 90°.

= 90°.

Для других случаев рекомендуется:

- при чистовой обработке = 10...20°;

- при черновой обработке валов (l/d = 6...12) = 60...75°;

-

при черновой обработке более жестких

заготовок

= 30...45°. Вспомогательный угол в плане

![]() оказывает влияние на высоту h

остаточных

гребешков (шероховатости) на обработанной

поверхности, величина которых возрастает

с увеличением

,

и подачи S,

так как:

оказывает влияние на высоту h

остаточных

гребешков (шероховатости) на обработанной

поверхности, величина которых возрастает

с увеличением

,

и подачи S,

так как:

![]() .

.

У проходных резцов обычно угол = 10...15°. С уменьшением угла до 0 величина h также уменьшается до 0, что позволяет значительно увеличить подачу, а, следовательно, и производительность процесса резания.

Вспомогательный

задний угол

![]() ,

измеряемый в сечении N1-N1

перпендикулярном к вспомогательной

режущей кромке, принимается примерно

равным

,

измеряемый в сечении N1-N1

перпендикулярном к вспомогательной

режущей кромке, принимается примерно

равным

![]() ;

образует зазор между вспомогательной

задней поверхностью и обработанной

поверхностью заготовки.

;

образует зазор между вспомогательной

задней поверхностью и обработанной

поверхностью заготовки.

Вспомогательный

передний угол

![]() ,

определяется заточкой передней

поверхности и на чертеже обычно не

указывается.

,

определяется заточкой передней

поверхности и на чертеже обычно не

указывается.

С целью повышения прочности режущей части резца предусматривается также радиус скругления его вершины в плане: r = 0,1...3,0 мм. При этом большее значение радиуса применяется при обработке жестких заготовок, так как с увеличением этого радиуса возрастает радиальная составляющая силы резания.

При

изготовлении и заточке резцов, кроме

углов

![]() и

в сечении N-N,

часто возникает необходимость в

определении этих же углов в нормальном

и продольном сечениях державки. Расчет

углов в этих сечениях в зависимости от

принятых значений

,

,

и

может быть выполнен по формулам,

приведенным в [1, 13 и др.].

и

в сечении N-N,

часто возникает необходимость в

определении этих же углов в нормальном

и продольном сечениях державки. Расчет

углов в этих сечениях в зависимости от

принятых значений

,

,

и

может быть выполнен по формулам,

приведенным в [1, 13 и др.].