- •Фгбоу впо «Воронежский государственный технический университет»

- •1.Воронеж 2014

- •1. Инструментальные материалы, области

- •1.1. Классификация инструментальных материалов.

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Керамика

- •1.5. Сверхтвердые материалы (стм)

- •1.6. Методы поверхностной модификации

- •1.7. Выбор оптимального метода модификации и его внедрение

- •2. Абразивные материалы

- •2.1. Материалы для абразивных инструментов

- •2.2. Характеристики абразивных инструментов

- •2.3. Алмазные инструменты

- •2.4. Профилирование и правка шлифовальных кругов.

- •2.5. Точность абразивных кругов

- •2.6. Крепление шлифовальных кругов на шпинделе станка.

- •3. Резцы

- •3.1. Конструктивные элементы

- •3.2. Особенности конструкции резцов других типов

- •3.3. Конструкции резцов

- •3.4. Физическая природа изнашивания инструментов

- •3.4.1. Абразивное изнашивание

- •3.4.2. Адгезионное изнашивание

- •3.4.3. Диффузионное изнашивание

- •3.4.4. Окислительное изнашивание

- •3.5. Виды и критерии износа. Расчет количества переточек

- •3.5.1. Расчет количества переточек

- •3.5.2. Расчет количества переточек

- •3.5.3. Расчет количества переточек в зависимости от

- •3.6. Особенности износа поверхностей смп

- •3.7. Конструкции резцов зарубежных фирм с смп

- •3.7.1. Определение способа крепления режущих пластин

- •3.7.2. Выбор типа, размера и формы державки

- •3.7.3. Выбор инструментального материала, формы, размеров, геометрии и других параметров пластин

- •3.7.4. Определение угла и радиуса при вершине пластины

- •3.8. Определение режимов

- •4. Фасонные резцы

- •4.1. Типы фасонных резцов

- •4.2. Методы проектирования резцов

- •4.3. Расчет погрешности обработки деталей фасонными резцами

- •4.4 Износ поверхности фасонных резцов

- •4.5. Анализ условий работы и эффективности фр в производстве

- •4.6. Расчет количества переточек фр

- •394026 Воронеж, Московский просп., 14

3.5.1. Расчет количества переточек

в зависимости от длины рабочей части

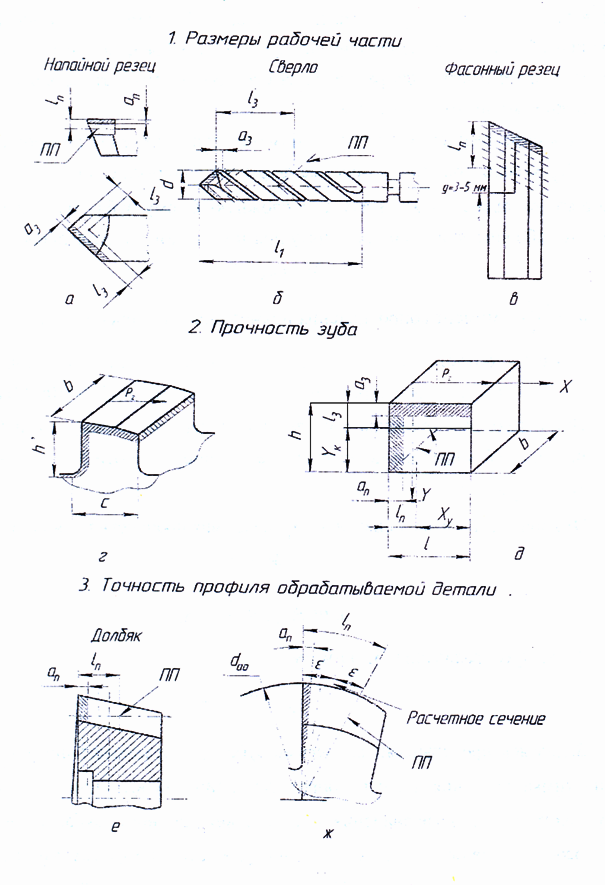

Переточка РИ производится до предела переточек (ПП), а за одну переточку снимается в зависимости от износа требуемый слой (рисунок 24, заштрихованный слой).

При

переточках по передней поверхности и

задней поверхности инструментов

(напайные резцы, фрезы и др.) (рисунок

24, а,

г)

снимается соответственно припуск

![]() и

и

![]() ,а

количество переточек рассчитывается

по формуле

,а

количество переточек рассчитывается

по формуле

![]() (3.1)

(3.1)

и

![]() (3.2)

(3.2)

где

![]() и

и

![]() - соответственно допустимая длина

переточки по передней и задней

поверхностям.

- соответственно допустимая длина

переточки по передней и задней

поверхностям.

Длины и зависят от конструктивных особенностей РИ, размеров напайных пластин, возможности его нормальной эксплуатации и других факторов.

Рекомендуется,

чтобы величины

![]() и

и

![]() были примерно равны. Это позволит

рациональней использовать всю рабочую

часть РИ. В случае, если

были примерно равны. Это позволит

рациональней использовать всю рабочую

часть РИ. В случае, если

![]() ,

то при расчете срока службы РИ надо

принимать меньшее из этих значений.

,

то при расчете срока службы РИ надо

принимать меньшее из этих значений.

При переточках инструментов только по передней поверхности (фасонные резцы, долбяки, червячные фрезы и др.) (рисунок 24: в, е, ж) рассчитывается только величина - , а при переточках по задней поверхности (сверла, зенкера и др.) (рисунок 24, б) рассчитывается только величина - .

Рис. 24. Величины, определяющие количество переточек

у режущих инструментов

3.5.2. Расчет количества переточек

в зависимости от прочности зубьев

При

работе многозубым инструментом (фрезы,

метчики, зенкера, развертки и др.) на его

зуб высотой h

действует сила резания Рz

(Н), вызывающая изгибающий момент

![]() (см. рисунок 24, г),

который не должен превышать момент,

допустимый прочностью зуба. Форма зуба

и впадины должна обеспечивать необходимую

прочность зубьев, получение достаточного

пространства для размещения стружки и

допускать максимально возможное

количество переточек.

(см. рисунок 24, г),

который не должен превышать момент,

допустимый прочностью зуба. Форма зуба

и впадины должна обеспечивать необходимую

прочность зубьев, получение достаточного

пространства для размещения стружки и

допускать максимально возможное

количество переточек.

Для определения допустимого момента сопротивления по прочности зуба Mg можно применить простые формулы сопромата, при этом введя систему координат XOY и заменяя сложную форму зуба (трапециевидную, параболическую и др.) на форму прямоугольного параллелепипеда,

![]() ,

,

где

![]() - момент сопротивления прямоугольного

сечения, мм2;

- момент сопротивления прямоугольного

сечения, мм2;

в,

![]() -

соответственно ширина и длина зуба в

опасном сечении, мм;

-

соответственно ширина и длина зуба в

опасном сечении, мм;

![]() -

допустимое напряжение на изгиб материала

(250÷300 МПа). При переточках величина в

остается неизменной, величины h

и

изменяются, а зуб в пределе переточки

имеет размеры по оси X:

-

допустимое напряжение на изгиб материала

(250÷300 МПа). При переточках величина в

остается неизменной, величины h

и

изменяются, а зуб в пределе переточки

имеет размеры по оси X:

![]() и по оси Y:

и по оси Y:

![]() .

.

Это приводит к изменению М и Mg, а условия прочности принимает вид

![]() ,

(3.3)

,

(3.3)

или

![]() .

(3.4)

.

(3.4)

После преобразования (3.3 и 3.4) имеем:

![]() .

(3.5)

.

(3.5)

Задаваясь

предельными размерами зуба

![]() ,

определяют предельные допустимые

значения

,

определяют предельные допустимые

значения

![]() ,

и наоборот, по принятой величине

можно определить предельные значения

из условия прочности зуба. После чего

можно определить

,

и наоборот, по принятой величине

можно определить предельные значения

из условия прочности зуба. После чего

можно определить

![]() и

и

![]() ,

а затем по формулам (1), (2) рассчитать

значения

,

а затем по формулам (1), (2) рассчитать

значения

![]() и

и

![]() .

Из двух найденных значений выбирается

наименьшее и рассчитывается величина

То.

.

Из двух найденных значений выбирается

наименьшее и рассчитывается величина

То.

При переточке сложнофасонных инструментов (червячных фрез, долбяков и др.) по передней поверхности (см. рисунок 24, е, ж) наблюдается изменение у них ряда важных параметров, что приводит к изменению размеров обрабатываемых деталей (зубчатых пар, шлицевых валиков и др.). Например, у червячных фрез изменяется нормальный шаг, делительный диаметр, угол подъема витка и другие параметры, а у долбяков - наружный диаметр, высота головки и ножки, толщина зуба и др.

Это

приводит к изменению основных параметров

детали, а в ряде случаев, например при

нарезании долбяками, − подрезания

участков ее профиля, поэтому предел

переточки следует выбирать из условий,

обеспечивающих требуемую точность

обработанной детали. Расчеты величины

![]() с учетом требуемой точности обработки

для червячных фрез и долбяков подробно

приведены в [2,6].

с учетом требуемой точности обработки

для червячных фрез и долбяков подробно

приведены в [2,6].