- •Малогабаритный токарный станок

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Повышение износостойкости и антифрикционных характеристик деталей газопламенным напылением покрытий

- •Штамп для многоопорной резки проката

- •Совершенствование молотового оборудования

- •Программ qForm и msc.SuperForge

- •Формирование исходных требований по проведению модернизации систем при наличии нескольких аналогов технической системы

- •Определение параметров структур вариантов модернизируемых технических систем

- •Окраска изделий в электроокрасочной камере

- •Технология получения субмикроотверстий в керамических заготовках

- •Роторная доводка поверхностей деталей

- •Роторная доводка отверстий

- •О сопротивлении закаленных сталей изгибным нагрузкам

- •К вопросу о локальном избирательном нанесении электроискровых покрытий на металлообрабатывающий инструмент

- •Воронежский государственный технический университет

- •Нелинейная самоорганизация и морфология боридных фаз в армко-железе

- •Электрофизические покрытия из самофлюсующихся легированных сплавов на никельхромовой основе с повышенными эксплуатационными характеристиками

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев. Возможности лазерного излучения для упрочнения деталей из высокопрочного чугуна………………………………………….….128

- •394026 Воронеж, Московский просп., 14

Окраска изделий в электроокрасочной камере

Назначение электроокрасочных камер — создание условий проведения процесса электростатического нанесения покрытий, ограничение зоны распыления лакокрасочного материала, насыщенной парами растворителей.

В основу способа покрытия изделий лакокрасочным материалом в электростатическом поле высокого напряжения положено физическое явление электрофореза - переноса электростатически заряженных частиц лакокрасочных материалов в электрополе.

В стационарных установках применяют исключительно разборные камеры проходного типа. Изделия в них поступают на подвесном конвейере через соответствующие рабочие проемы. Конструкции электроокрасочных камер и их размеры определяются габаритами окрашиваемых изделий, числом и типом распылителей, установленных в камере. Все электроокрасочные камеры снабжены вытяжной или приточно-вытяжной вентиляцией.

На рис.1 приведена принципиальная схема установки для нанесения лакокрасочных материалов в электрическом поле высокого напряжения. Камера представляет собой металлическую конструкцию (каркас, собранный из стоек, ригелей и облицовочных панелей). Верхняя часть камеры для удобства наблюдения за работой электроокрасочного оборудования застекляется.

Для обслуживания электрораспылителей, дозирующих насосов и баков с лакокрасочным материалом в камере имеется дверь, оборудованная защитными блокировочными контактами, которые обеспечивают выключение высокого напряжения и заземление всех высоковольтных коммуникаций при открывании дверей.

Система приточно-вытяжной вентиляции обеспечивает удаление паров растворителей и подачу свежего воздуха. Воздухообмен в камере рассчитывается, исходя из допустимой концентрации паров растворителя и скорости движения воздуха внутри камеры и в ее проемах. При этом скорость движения воздуха внутри камеры устанавливается равной 0,2—0,3 м/с, в открытых проемах 0,4—0,5 м/с.

Отсос

воздуха, загрязненного растворителем,

осуществляется через воздуховоды,

расположенные в нижней части камеры и

по высоте в углах камеры. Вертикальные

воздуховоды и горизонтальные патрубки

имеют заслонки (щели) для регулирования

отсоса воздуха, как по высоте, так и по

длине камеры. Общий объем отсасываемого

вентиляторами воздуха регулируется

дроссель клапанами, установленными в

выхлопном режиме.

Отсос

воздуха, загрязненного растворителем,

осуществляется через воздуховоды,

расположенные в нижней части камеры и

по высоте в углах камеры. Вертикальные

воздуховоды и горизонтальные патрубки

имеют заслонки (щели) для регулирования

отсоса воздуха, как по высоте, так и по

длине камеры. Общий объем отсасываемого

вентиляторами воздуха регулируется

дроссель клапанами, установленными в

выхлопном режиме.

В элекроокрасочных камерах для нанесения лакокрасочного материала используются электростатические распылители. Схема такого распылителя приведена на рис.2 Распылитель состоит из электродвигателя 1 переменного тока, кронштейна 2, распылительной головки 3 и основания 4.

Вал

электродвигателя и соединенный с ним

передаточный диэлектрический валик

расположены вертикально и заключены в

бумажно-бакелитовый кожух, который

является несущей конструкцией. К нижнему

концу кожуха крепится электродвигатель,

а к верхнему — распылительная головка.

Вращение от электродвигателя через

передаточный диэлектрический валик

передается на конические шестерни,

расположенные в корпусе распылительной

головки, которые приводят во вращение

горизонтальный шпиндель. На шпиндель

надеваются и закрепляются коронирующие

электроды — чаши или грибки.

Вал

электродвигателя и соединенный с ним

передаточный диэлектрический валик

расположены вертикально и заключены в

бумажно-бакелитовый кожух, который

является несущей конструкцией. К нижнему

концу кожуха крепится электродвигатель,

а к верхнему — распылительная головка.

Вращение от электродвигателя через

передаточный диэлектрический валик

передается на конические шестерни,

расположенные в корпусе распылительной

головки, которые приводят во вращение

горизонтальный шпиндель. На шпиндель

надеваются и закрепляются коронирующие

электроды — чаши или грибки.

Узел электропривода (электродвигатель, передаточный валик) и головка, соединенные с бумажно-бакелитовым кожухом, закрепляются специальным зажимом с двумя конусными цапфами на основании. С помощью зажимного устройства осуществляется наклон распылителя, перемещение его в вертикальной плоскости и вращение вокруг своей оси на 360°.

Распылитель комплектуют чашами параболической формы диаметром 50, 100, 150 мм и грибком диаметром 60 мм. Подача лакокрасочного материала на чашу осевая: в шпинделе распылительной головки имеется специальный канал. В случае применения грибка производится боковая подача лакокрасочного материала. Для подачи его на распылитель применяют полиэтиленовые шланги диаметром 6 мм, один конец шланга присоединяют к штуцеру шестеренчатого насоса дозирующего устройства, а другой — к штуцеру головки распылителя или трубки для подачи на грибок. Высокое напряжение подается на головку распылителя, для закрепления подводящего конца кабеля на головке предусмотрен специальный винтовой контакт.

Применение данной конструкции рационально в крупносерийном и массовом производстве. Реализованный в установке способ нанесения покрытий дает экономию лакокрасочного материала, равномерность нанесения покрытия, упрощается вентиляция камер, так как при отсутствии тумана отпадает необходимость в установке гидрофильтров. При использовании установки процесс окрашивания полностью автоматизирован, так же появляется возможность комплексной механизации и автоматизации производственных процессов.

Данные чертежи, включая деталировку, переданы предприятию-заказчику для изготовления и последующего внедрения.

Воронежский государственный технический университет

УДК 621.914

Ю.М. Данилов, А.Ю. Балахонов

НАЗНАЧЕНИЕ РАЗМЕРОВ ЦЕНТРОВЫХ ТЕХНОЛОГИЧЕСКИХ ОТВЕРСТИЙ С РЕЗЬБОЙ И БЕЗ РЕЗЬБЫ

Приводятся формулы для определения параметров центровых отверстий различных форм

Центровые отверстия исполняются, в зависимости от условий эксплуатации детали в технически обоснованных случаях, по формам: А, В, Т, F, Н и являются технологической базой для установки валов при их обработке, ремонте и контроле.

Форма А выполняется с посадочным конусом, без предохранительного конуса, и назначается в том случае, если сохранность центрового отверстия в процессе эксплуатации гарантируется термообработкой и после обработки необходимость в отверстии отпадает. У отверстий формы А диаметр центрового отверстия d, мм, его глубину ℓ, мм, глубину посадочного конуса ℓ1, мм, выполненного под углом 60 град. и наибольший диаметр конуса d1, мм, на торце вала, в зависимости от диаметра D, мм, крайней ступени вала, можно определить по формулам:

d = 0,1∙D + 1, (1)

ℓ = 0,1∙D + 2, (2)

ℓ1≈ d , (3)

d1 = 0,2∙D + 2,5. (4)

Форма В назначается, если центровое отверстие является базой для многократного использования и когда центровое отверстие сохраняется в готовых деталях. Форма В выполняется с посадочным и предохранительным конусами. Точность исполнения центровых отверстий влияет на точность изготовления валов. Предохранительный конус отверстия сохраняет поверхность посадочного конуса от забоев при передаче валов от станка к станку и транспортировке.

Посадочный конус отверстия формы В имеет такие же размеры, как у формы А, а предохранительный конус выполняется под углом 120 град. и имеет наибольший диаметр d2, мм, на торце вала.

d2 = 0,2∙ D +6, (5)

Суммарная длина посадочного и предохранительного конусов

ℓ2 = 0,1∙ D + 1,6. (6)

Форма Т назначается для оправок и калибров-пробок и выполняется с посадочным и предохранительным конусами. Длина предохранительного конуса ℓ3, мм, и наибольший диаметр конуса d 3, мм, определяется по формулам

ℓ3 = 0,02∙D + 0,6, (7)

d 3 = 0,3∙D + 6. (8)

Центровые отверстия форм F и H применяются для монтажных работ, транспортирования, хранения и термообработки деталей в вертикальном положении.

Отверстия формы F выполняются с посадочным конусом без предохранительного. При диаметре вала D = 16-80 мм, номинальный диаметр резьбы М, мм, определяемый по формуле (9), необходимо округлять до стандартного диаметра резьбы

М = 0,4∙D. (9)

Длина посадочного конуса ℓ4, мм, и его наибольший диаметр d5, мм, а также суммарная длина гладкой части отверстия и предохранительного конуса ℓ5, мм, и диаметр d4, мм, гладкой части отверстия определяются по формулам

ℓ4 = 0,12∙D + 0,6, (10)

ℓ5 = 0,3∙D + 0,7, (11)

d4 =0,4∙D + 2, (12)

d5 =0,6∙D + 0,5. (13)

Отверстия формы H выполняются с посадочным и предохранительным конусами. Наибольший диаметр предохранительного конуса d6, мм, суммарная длина посадочного и предохранительного конусов ℓ7, мм, и суммарная длина цилиндрической части отверстия, посадочного и предохранительного конусов ℓ6, мм, определяются

d6 = (0,7∙D + 1) / 1,6, (14)

ℓ6 = (0,4∙D) / 1,6 , (15)

ℓ7 = (0,14∙D + 1) / 1,6. (16)

Номинальный диаметр резьбы и остальные размеры отверстий формы Н в 1,6 раза меньше чем у формы отверстий F.

При установке заготовок с центровыми отверстиями на центры, необходимо учитывать контактные деформации стыка заготовки с центром в радиальном εr, мкм, и осевом εί, мкм, направлениях. Для заготовки из стали 45, при давлении Р в месте контакта не более 800 кг/см2 и диаметре центрового отверстия d = 2,5-10 мм, контактные деформации в местах стыка заготовка - центр

εr = (21,6∙ Р 0,5) /d, (17)

εί = (16,5∙ Р 0,5) /d. (18)

Воронежский государственный технический университет

УДК 621.914

Ю.М. Данилов, И.А. Иванова

РАСЧЕТ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Приводятся формулы для расчета припусков на различные способы обработки наружных цилиндрических поверхностей и отверстий.

Почти все способы получения заготовок не обеспечивают необходимого качества деталей машин. Требуемая точность и шероховатость деталей достигается механической обработкой.

В машиностроительной промышленности широко применяется опытно-статистический метод назначения припусков. При этом методе припуски определяются по таблицам, составленным на основе обобщения и систематизации производственных данных передовых предприятий. Нами предложен интегральный метод назначения припусков по формулам, рассчитанным на основе статистических данных. Так для обработки стальных штампованных заготовок, диаметром D до 180 мм и длиной L до 120 мм закрепленных в центрах при черновом и однократном точении, припуск на механическую обработку наружных цилиндрических поверхностей для чернового и однократного точения определяется по формуле

2Z = 0,01D + 1,4, (1)

для чистового точения

2Z = 0,001D + 0,22, (2)

для тонкого точения

2Z = 0,0004D + 0,13. (3)

Для обработки заготовок из штамповок, закрепленных в патроне, припуск на механическую обработку наружных цилиндрических поверхностей для чернового и однократного точения определяется по формуле

2Z = 0,009D + 1,24, (4)

для чистового точения

2Z = 0,0003D + 0,25, (5)

для тонкого точения

2Z = 0,0004D + 0,13. (6)

Для валов, диаметром D до 120 мм и длиной L до 100 мм, изготовляемых из проката припуски на диаметр 2Z, мм, определяются по формулам.

Для чернового и однократного обтачивания при установке детали в центрах

2Z = 0,005D + 1,1. (7)

Для получистового обтачивания при установке детали в центрах

2Z = 0,0003D + 0,45. (8)

Для чистового обтачивания при установке детали в центрах

2Z = 0,0003D + 0,24. (9)

Для тонкого обтачивания при установке детали в центрах

2Z = 0,0002D + 0,12. (10)

Для чернового и однократного обтачивания при установке детали в патроне

2Z = 0,0013D + 1,1. (11)

Для получистового обтачивания при установке детали в патроне

2Z = 0,45 мм. (12)

Для чистового обтачивания при установке детали в патроне

2Z = 0,0003D + 0,2. (13)

Для тонкого обтачивания при установке детали в патроне

2Z = 0,00007D + 0,12. (14)

Для шлифования заготовок валов диаметром D ≤ 180 мм и длине L≤120 мм, припуск определяется по следующим формулам. Для предварительного шлифования после термообработки

2Z = -0,001D + 0,33. (15)

Для предварительного шлифования после чистового точения

2Z = 0,1 мм. (16)

Для чистового шлифования после предварительного шлифования

2Z = 0,06 мм. (17)

Припуск на протягивание отверстий диаметром D = 18-180 мм, подготовленных под протягивание с точностью до 11 квалитета

2Z = 0,006D + 0,4, (18)

а подготовленных с точностью грубее 11 квалитета

2Z = 0,007D + 0,6. (19)

Припуск на шлифование отверстий диаметром D =6-180 мм до термообработки

2Z = 0,002D + 0,18, (20)

на черновое шлифование отверстий после термообработки

2Z = 0,0008D + 0,16, (21)

на чистовое шлифование отверстий после термообработки

2Z = 0,0008D + 0,06. (22)

Припуск под хонингование отверстий диаметром D = 80-180 мм в стальных деталях

2Z = 0,0002D + 0,034, (23)

а в чугунных деталях

2Z = 0,0002D + 0,004. (24)

Припуск на притирку отверстий диаметром D = 50 – 120 мм

2Z = 0,00014D + 0,003. (25)

Припуск на шабрение отверстий диаметром D = 80 - 360 мм и длиной L = 100 -300 мм.

2Z = 0,0005D + 0,000164 L + 0,0000023D L. (26)

Воронежский государственный технический университет

УДК 621.914

Ю.М. Данилов, С.А. Сергеев

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ ПЛОСКИХ ПОВЕРХНОСТЕЙ

Приводятся формулы для расчета припусков на различные способы обработки плоских поверхностей

Многие детали машин имеют плоские поверхности. Для получения требуемой точности и качества плоских поверхностей деталей машин необходимо удалить дефектный слой и отклонения от требуемой формы детали, а, следовательно, снять слой являющийся припуском на обработку. Для назначения величины припуска, методами математической статистики были рассчитаны формулы на различные способы обработки плоских поверхностей. Для черновой и однократной обработки лезвийным инструментом, после литья в песчаную форму I класса точности, при наибольшем размере обрабатываемой поверхности L до 2000 мм припуск Z, мм, на сторону определяется по формуле:

Z = 0,0031L + 0,75, (1)

в песчаную форму II класса точности:

Z = 0,0031L + 0,84, (2)

в постоянную форму (в кокиль):

Z = 0,002L + 0,6, (3)

в оболочковую форму, при наибольшем размере обрабатываемой поверхности до 1250 мм:

Z = 0,002L + 0,4, (4)

по выплавляемым моделям, при наибольшем размере обрабатываемой поверхности до 500 мм:

Z = 0,0011L + 0,25. (5)

Для получистовой обработки лезвийным инструментом, после черновой, при наибольшем размере обрабатываемой поверхности до 2000 мм припуск Z, мм, на сторону определяется по формуле:

Z = 0,00013L + 0,24, (6)

для чистовой обработки лезвийным инструментом после получистовой, определяется:

Z = 0,00002L + 0,16. (7)

Для предварительного и однократного шлифования поле чистовой обработки лезвийным инструментом:

Z = 0,000012L + 0,05, (8)

для чистового шлифования после предварительного:

Z = 0,000008L + 0,03. (9)

Припуск на разрезание заготовки диаметром D до 80 мм на токарном станке резцом, определяется по формуле:

Z = 0,08D + 0,6, (10)

а на разрезание заготовки диаметром до 80 мм дисковой фрезой на фрезерном станке:

Z = 0,05D + 1,5. (11)

Припуск на разрезание листа заготовки толщиной В = 30-150 мм газовой резкой секатором:

Z = 0,04B +2,8, (12)

а при ручной газовой резке:

Z = 0,06B +3,2. (13)

Припуск на подрезку торца заготовки диаметром до 150 мм после отрезания:

Z = 0,02D + 1,4. (14)

Припуск на обработку торца по контуру после вырезки:

Z = 0,08D + 2,6. (15)

Припуск на сторону при шабрении плоскости шириной B до 500 мм и длиной L до 2000 мм:

Z = 0,08 + 0,00012B + 0,00008L. (16)

Припуск на ширину паза B, мм, при чистовом фрезеровании после чернового:

2Z = 0,022B + 1,4. (17)

а на шлифование паза у термически обработанных и необработанных деталей после чистового фрезерования:

2Z = 0,044B + 0,5. (18)

Воронежский государственный технический университет

УДК 531.1+681.3.06

Рукин Ю.Б., Бендин Р.М.

Интерфейс программы кинематического анализа плоского рычажного механизма

Процесс конструирования механизма на современном уровне предусматривает использование машинных методов кинематического анализа.

Задачей кинематического анализа является определение кинематических параметров звеньев механизма по параметрам движения входных звеньев.

Среди аналитических методов кинематического анализа наиболее широко применяется метод векторных контуров. Звенья механизма представляются в виде векторов; поскольку кинематическая цепь механизма замкнута, эти векторы образуют замкнутые контуры. Проецируя векторные уравнения замкнутых контуров на оси координат, получают систему алгебраических уравнений для определения кинематических параметров, характеризующих положение звеньев механизма: углов поворота и перемещений. Дифференцируя эти зависимости можно выразить скорости и ускорения точек механизма. Уравнения относительно углов поворота звеньев, полученные методом векторных контуров, нелинейны. Для приближенного решения таких уравнений можно использовать численные методы.

Проблема заключается в том, что для определения кинематических параметров в дискретных положениях механизма за полный цикл работы приходится производить вычисления многократно.

Для обеспечения возможности проведения кинематического анализа на основе машинных вычислений разработан доступный интерфейс. Основными требованиями к программе стали простота использования и подробная визуализация изменения кинематических параметров за цикл работы механизма. Это определило выбор Delphi 7 для среды программирования.

Выбранная среда позволяет создавать наглядный и простой интерфейс, который обладает большими возможностями для вычислений и поддержки других программных средств.

Реализация программы в Delphi 7 позволила подключить базу данных с вариантами заданий, созданную в Microsoft Access, выполнить расчет параметров всех звеньев, представить их в табличном виде и построить графики зависимости выходных параметров в функции времени.

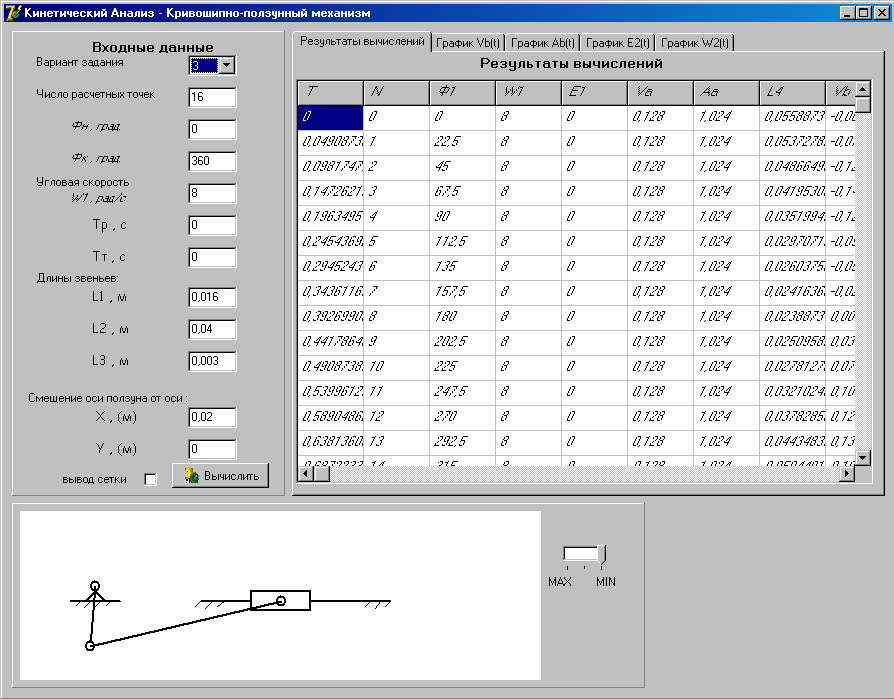

Исходные данные для анализируемого кривошипно-ползунного механизма вводятся в окна панели (рис.1), на которой также расположены кнопки проведения вычислений и демонстрации работы механизма в движении.

Рис. 1 Интерфейс вывода данных.

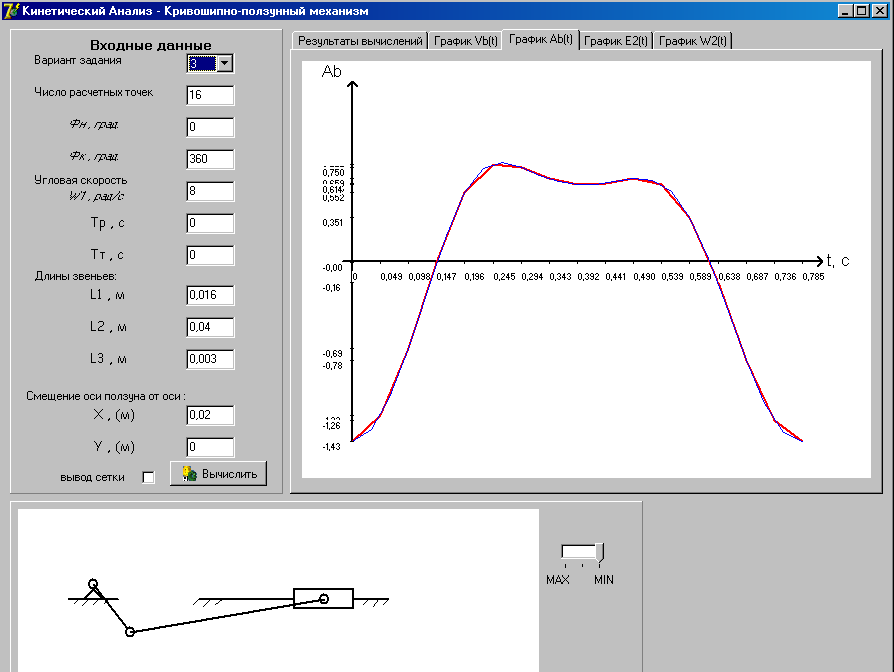

На рис.2 представлены окна вычисленных параметров движения в табличном виде и виде графиков.

Рис. 2 Интерфейс вывода графика.

Основными достоинствами разработанного программного продукта являются простота использования и наглядность представления результатов кинематического анализа плоского рычажного механизма.

Литература

1. Методические указания «Кинематический анализ плоских рычажных механизмов» /Ворон. гос. техн. ун-т; Сост. Ю.Б.Рукин, Б.Б.Еськов, В.Я.Иволгин, Р.А.Жилин, Воронеж, 2001, 27 с.

2. В.В. Добронравов, Н.Н. Никитин «Курс теоритической механики» издание №4, М: -Высшая школа, 1983, 575с.

Воронежский государственный технический университет

УДК 530.145

А.П. Бырдин, А.А. Сидоренко, студент Д.А. Шматов

О РЕШЕНИИ МОДИФИЦИРОВАННОГО УРАВНЕНИЯ ШРЕДИНГЕРА ДЛЯ ЧАСТИЦЫ В КУЛОНОВСКОМ ПОЛЕ

В работе рассмотрено обобщение уравнения Шредингера на основе переопределения оператора импульса. Показано, что модифицированное уравнение может описывать “универсальное” взаимодействие, проявляющееся при движении квантовых частиц в силовых полях. При этом приходится отказываться от действительности собственных чисел оператора момента импульса (но не его проекции), а условие конечности плотности вероятности заменить более мягким условием возможности локализации частицы. В качестве примера приведено решение задачи о движении заряда в кулоновском поле при наличии введенного взаимодействия.

Основное

уравнение квантовой механики – волновое

уравнение Шредингера, впервые было

получено как уравнение, которому

удовлетворяют волны де Бройля, описывающие

свободное движение микрочастиц с

энергией

и импульсом

.

По сути, оно является следствием

классической связи между энергией и

импульсом

.

По сути, оно является следствием

классической связи между энергией и

импульсом

и гипотетических соотношений де Бройля

и гипотетических соотношений де Бройля

(

( - длина волны), основанным на

оптико-механической аналогии [1].

- длина волны), основанным на

оптико-механической аналогии [1].

Формально

это уравнение получается путем

преобразования

механических величин в операторы и

подстановки этих символов в классическое

выражение для энергии механической

системы

механических величин в операторы и

подстановки этих символов в классическое

выражение для энергии механической

системы

,

где

,

где

– функция Гамильтона,

– функция Гамильтона,

и

и

– обобщенные координаты и компоненты

импульсов.

– обобщенные координаты и компоненты

импульсов.

В результате этого формального перехода получается уравнение, описывающее волны материи вне действия силовых полей

(1)

(1)

-

оператор кинетической энергии,

-

оператор кинетической энергии,

- оператор Лапласа.

- оператор Лапласа.

Проведем

обобщение уравнения свободного движения

микрочастицы. Пусть

– линейный оператор, для которого

волновая функция свободного движения

частицы является собственной функцией

– линейный оператор, для которого

волновая функция свободного движения

частицы является собственной функцией

,

где

,

где

– собственное значение оператора

,

– собственное значение оператора

,

- теоретический параметр. Тогда уравнению

- теоретический параметр. Тогда уравнению

(2)

(2)

будет

удовлетворять функция

удовлетворяющая и уравнению (1). Если

оператор

удовлетворяющая и уравнению (1). Если

оператор

унитарный -

унитарный -

(

( - обозначает сопряженный оператор), то

уравнение (2) не является обобщением

уравнения (1), т.к. фактически содержит

эквивалентный оператор

- обозначает сопряженный оператор), то

уравнение (2) не является обобщением

уравнения (1), т.к. фактически содержит

эквивалентный оператор

.

При отсутствии силового поля предыдущее

утверждение остается справедливым и

для не унитарного оператора

.

При отсутствии силового поля предыдущее

утверждение остается справедливым и

для не унитарного оператора

.

.

Введенный в модифицированное уравнение Шредингера (2) оператор приводит к модификации оператора компонент импульса

,

,

и, следовательно, к модификации коммутационного соотношения Гейзенберга для этих операторов с операторами соответствующих координат

где

–

символ Кронекера,

символ Кронекера,

- оператор обобщенной координаты,

- оператор обобщенной координаты,

- модифицированный оператор импульса.

- модифицированный оператор импульса.

Для

перехода от уравнений квантовой механики

к уравнению классической механики

Гамильтона-Якоби используется предельный

переход

.

Чтобы от уравнения (2) перейти к уравнению

классической механики требуется, чтобы

оператор

в пределе обращался в тождественный

оператор

.

Чтобы от уравнения (2) перейти к уравнению

классической механики требуется, чтобы

оператор

в пределе обращался в тождественный

оператор

.

Это требование обеспечивается введением

параметра

.

Это требование обеспечивается введением

параметра

в оператор

так, чтобы при

в оператор

так, чтобы при

выполнялось условие

выполнялось условие

.

.

Таким образом, классический предел достигается проведением двух предельных переходов: и .

Если

частица движется в поле, описываемом

силовой функцией

,

характеризующей взаимодействие частицы

с полем, то гамильтониан

,

характеризующей взаимодействие частицы

с полем, то гамильтониан

представляется суммой

представляется суммой

.

Уравнение движения принимает

постулированный Шредингером вид

.

Уравнение движения принимает

постулированный Шредингером вид

(3)

(3)

а соответствующее ему модифицированное уравнение записывается в форме

.

(4)

.

(4)

Модифицированное

уравнение (4) уже не эквивалентно уравнению

(3). После проведения действия

уравнение (4) принимает вид (3), но с

модифицированной силовой функцией

уравнение (4) принимает вид (3), но с

модифицированной силовой функцией

.

Физически это означает введение

посредством оператора

некоторого универсального поля,

проявляющегося при взаимодействии

микрочастиц со всеми силовыми полями,

но не влияющего на свободное движение

частиц. Если оператор

эрмитов, то эффект влияния этого поля

проявляется в перенормировке констант,

входящих в силовую функцию

.

Физически это означает введение

посредством оператора

некоторого универсального поля,

проявляющегося при взаимодействии

микрочастиц со всеми силовыми полями,

но не влияющего на свободное движение

частиц. Если оператор

эрмитов, то эффект влияния этого поля

проявляется в перенормировке констант,

входящих в силовую функцию

.

.

В более общем случае собственные значения оператора комплексные и силовая функция будет содержать мультипликативную комплексную составляющую, характерную, например, для оптических потенциалов в теории атомного ядра [2].

Относительно комплексных собственных значений введенного оператора следует сделать замечание. В квантовой механике наблюдаемым динамическим переменным сопоставляются операторы с вещественными собственными значениями, т.е. самосопряженные операторы. Однако один из ее создателей в основополагающей работе [3], вообще говоря, допускал возможность комплексных динамических переменных, но только в тех случаях, когда реальная и мнимая ее части могут быть измерены одновременно.

Рассмотрим

влияние оператора

на решение простейшей задачи квантовой

механики о движении в потенциальном

поле центральной силы

(

( -

расстояние от неподвижного ядра до

частицы), где

-

расстояние от неподвижного ядра до

частицы), где

– кулоновский потенциал притяжения.

– кулоновский потенциал притяжения.

Пусть оператор определен равенством

где

– тождественный оператор,

- оператор, действующий на временную

часть функции

- оператор, действующий на временную

часть функции

,

,

- параметр размерности

- параметр размерности

.

В качестве модели оператора

возьмем интегральный оператор вида

.

В качестве модели оператора

возьмем интегральный оператор вида

при

при

Перейдем

в уравнении (4) к сферическим координатам

и безразмерным переменным

,

,

,

где

,

где

– боровский радиус,

– боровский радиус,

и

и

- масса и заряд электрона,

- масса и заряд электрона,

- безразмерный параметр, выбор которого

будет сделан в дальнейшем из соображений

удобства. Введем также атомную единицу

энергии

- безразмерный параметр, выбор которого

будет сделан в дальнейшем из соображений

удобства. Введем также атомную единицу

энергии

.

Тогда уравнение (4) запишется в безразмерных

переменных в виде

.

Тогда уравнение (4) запишется в безразмерных

переменных в виде

(5)

(5)

Здесь

переменная

снова обозначена через

снова обозначена через

,

,

- оператор Лапласа в сферических

координатах,

- оператор Лапласа в сферических

координатах,

,

,

- зарядовое число ядра атома,

- зарядовое число ядра атома,

- диэлектрическая постоянная. В уравнении

(5) кулоновский потенциал притяжения

выражен в энергетических единицах.

- диэлектрическая постоянная. В уравнении

(5) кулоновский потенциал притяжения

выражен в энергетических единицах.

Внешняя сила, действующая на частицу, не зависит от времени поэтому, как известно, волновую функцию можно представить в виде, соответствующему состоянию с определенной энергией

(6)

(6)

где

– волновая функция стационарного

состояния,

– волновая функция стационарного

состояния,

-

постоянная разделения переменных.

-

постоянная разделения переменных.

Подставляя

(6) в уравнение (5), отделяя радиальную и

угловые переменные в полученном уравнении

и выбирая параметр

в виде

в виде

,

получим уравнение для радиальной

волновой функции

,

получим уравнение для радиальной

волновой функции

в виде

в виде

,

(7)

,

(7)

где

– преобразование Фурье ядра интегрального

оператора

,

– преобразование Фурье ядра интегрального

оператора

, - атомная единица скорости,

- атомная единица скорости, - единица скорости модели,

- единица скорости модели,

- боровский диаметр,

- боровский диаметр,

для связанных состояний электрона в

атоме. Уравнение (7) является уравнением

гипергеометрического типа. Его отличие

от радиального уравнения, получаемого

из уравнения Шредингера (3), заключается

в том, что в уравнении (7) множитель при

функции

для связанных состояний электрона в

атоме. Уравнение (7) является уравнением

гипергеометрического типа. Его отличие

от радиального уравнения, получаемого

из уравнения Шредингера (3), заключается

в том, что в уравнении (7) множитель при

функции

является

комплексным.

является

комплексным.

Требование

ограниченности решения уравнения (7)

при

и

и

приводит, как известно, к тому, что в

качестве решения следует выбирать

вырожденную гипергеометрическую функцию

приводит, как известно, к тому, что в

качестве решения следует выбирать

вырожденную гипергеометрическую функцию

обращающуюся

в многочлен. Последнее требование

приводит к комплексным значениям

,

удовлетворяющим условиям

,

удовлетворяющим условиям

(8)

(8)

Из

последнего соотношения в формулах (8)

можно получить обычным способом выражение

для уровней энергии электрона в атоме,

которое при

переходит в формулу Н. Бора для бальмеровых

уровней энергии. Для явного выражения

энергии через ”квантовые числа” надо

задать явный вид ядра оператора

переходит в формулу Н. Бора для бальмеровых

уровней энергии. Для явного выражения

энергии через ”квантовые числа” надо

задать явный вид ядра оператора

.

Особенностью второй формулы из (8)

является зависимость главного квантового

числа от

.

Особенностью второй формулы из (8)

является зависимость главного квантового

числа от

.

.

В

обсуждаемом случае уже не требуется,

чтобы

было равно целому неотрицательному

числу. Не требуется, вообще говоря,

выполнения этого условия и для

.

Если же подчинить

этому условию, то зависимость уровней

энергии от главного квантового числа

будет носить боровский характер

.

Если же подчинить

этому условию, то зависимость уровней

энергии от главного квантового числа

будет носить боровский характер

.

.

Таким образом, введение в уравнение Шредингера оператора приводит к изменению выражений для энергий дискретного спектра и к комплексным значениям орбитального числа .

Для

угловой зависимости волновой функции

обычно требуют ее однозначность и

ограниченность при

,

,

.

В этом случае угловая часть волновой

функции выражается через сферические

функции

.

В этом случае угловая часть волновой

функции выражается через сферические

функции

.

Условие однозначности приводит к целым

собственным значениям оператора проекции

на ось

.

Условие однозначности приводит к целым

собственным значениям оператора проекции

на ось

момента импульса

,

условие ограниченности – к целым

значениям

.

Сохраняя требование однозначности

волновой функции, а также условие

нормировки

момента импульса

,

условие ограниченности – к целым

значениям

.

Сохраняя требование однозначности

волновой функции, а также условие

нормировки

,

(10)

,

(10)

обычном

путем приходим к целым значениям

магнитного квантового числа

и условию конечности интеграла по

угловой переменной

,

,

где

- присоединенные функции Лежандра,

орбитальное число

- комплексное. Учитывая равенство (

- присоединенные функции Лежандра,

орбитальное число

- комплексное. Учитывая равенство ( (звездочка - знак комплексного сопряжения)

в частном случае

(звездочка - знак комплексного сопряжения)

в частном случае

,

получим [4]

,

получим [4]

где

где

,

,

,

,

.

.

Таким образом и в случае комплексных значений орбитального квантового числа волновая функция удовлетворяет условию сохранения вероятности (10).

Литература

1. Давыдов А.С. Квантовая механика. М.: Физматгиз, 1963. – 748 с.

2. Ву Т.Ю., Омура Т. Квантовая теория рассеяния. М.: Наука, 1969. – 451 с.

3. Дирак П.А.М. Принципы квантовой механики. М.: Физматгиз, 1960. – 434 с.

4. Прудников А.П., Брычков В.Ю., Маричев О.И. Интегралы и ряды. Доп. главы. М.: Наука, 1986. – 800 с.

Воронежский государственный технический университет

УДК 621.9.047.7

Трофимов В.Т., Трофимов Ю.В., Юрьев М.Н.