- •Малогабаритный токарный станок

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Повышение износостойкости и антифрикционных характеристик деталей газопламенным напылением покрытий

- •Штамп для многоопорной резки проката

- •Совершенствование молотового оборудования

- •Программ qForm и msc.SuperForge

- •Формирование исходных требований по проведению модернизации систем при наличии нескольких аналогов технической системы

- •Определение параметров структур вариантов модернизируемых технических систем

- •Окраска изделий в электроокрасочной камере

- •Технология получения субмикроотверстий в керамических заготовках

- •Роторная доводка поверхностей деталей

- •Роторная доводка отверстий

- •О сопротивлении закаленных сталей изгибным нагрузкам

- •К вопросу о локальном избирательном нанесении электроискровых покрытий на металлообрабатывающий инструмент

- •Воронежский государственный технический университет

- •Нелинейная самоорганизация и морфология боридных фаз в армко-железе

- •Электрофизические покрытия из самофлюсующихся легированных сплавов на никельхромовой основе с повышенными эксплуатационными характеристиками

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев. Возможности лазерного излучения для упрочнения деталей из высокопрочного чугуна………………………………………….….128

- •394026 Воронеж, Московский просп., 14

Совершенствование молотового оборудования

В кузнечно-штамповочном производстве существует обширный класс поковок с местными утонениями, такие как гаечные ключи, лезвийный инструмент, турбинные лопатки, элементы оребрений, которые требуют особых технологических условий при необходимости крупносерийного выпуска. Штамповка подобных деталей на автоматизированных штамповочных комплексах на основе кривошипных прессов ограничена низкой стойкостью инструмента, так как малая начальная скорость деформирования (0,5-0,7 м/с) приводит к охлаждению металла в зонах утонения, резкому повышению сопротивления деформации и, как следствие, износу штампов. Так при штамповке на Новосибирском инструментальном заводе гаечных ключей на молотах, у которых начальная скорость деформирования 2÷5 м/с, стойкость штампов составляла 20-25 тыс. поковок [1]. Штамповка на молотах практически не поддается автоматизации и технологический цикл ведется вручную. При переходе на штамповку на автоматизированном комплексе с кривошипным прессом стойкость штампов упала до 2-2,5 тыс. поковок.

Начальную скорость деформирования на кривошипных прессах можно поднять до 1-1,5 м/с, обеспечить число ходов ползуна в пределах 150-200 х/мин. Однако, вести штамповку на автоматических ходах в этом случае практически невозможно из-за высоких динамических нагрузок на узлах подачи, а работа на одиночных ходах предъявляет высокие требования к конструкциям муфты и тормоза. Таким образом, для определенного класса поковок необходимо создание нового специального вида кузнечно-штамповочного оборудования, имеющего высокую начальную скорость рабочего хода ползуна и привод на основе кривошипного вала, что позволит обеспечить синхронизацию подающих устройств и работы в автоматических линиях.

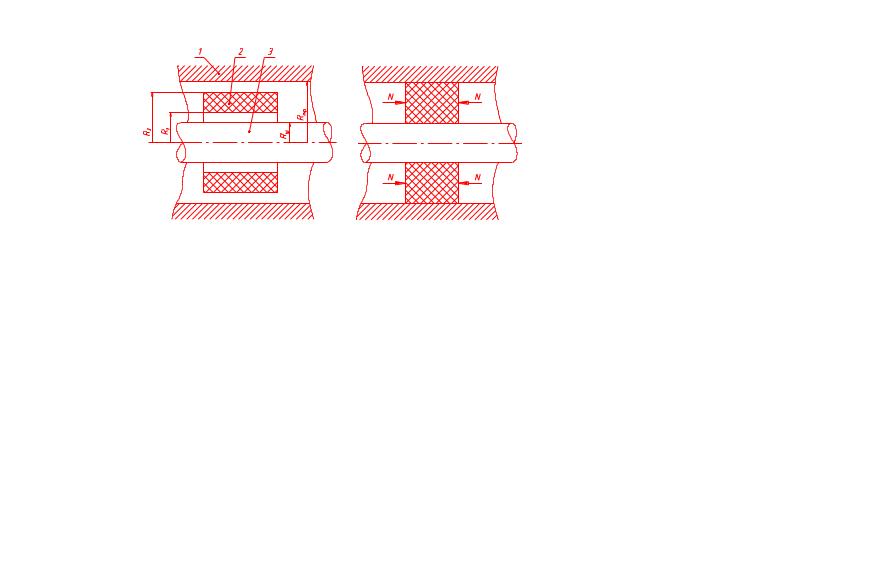

Предлагаемый кривошипно-пневматический молот (Рис. 1) работает следующим образом [2].

Рисунок 1

Молот работает следующим образом.

В исходном положении баба 4 с помощью фиксаторов 5 опирается на установленные в станине поворотные шпонки 6, которые в свою очередь через рычаги 8 опираются на установленные в станине кулаки 9. Плунжер 2 также находится в верхнем положении, при этом сквозное отверстие 3 выведено из полости в бабе. При включении муфты (условно не показана) вращение от электродвигателя передается на кривошипный вал, который, перемещая плунжер 2 по полости в бабе к моменту выхода в крайнее нижнее положение, создает в нижней части полости давление воздуха 2-3 МПа. Сквозное отверстие 3 при этом входит полость, сообщая ее верхнюю часть с атмосферой. При пдходе плунжера к крайнему нижнему положению по сигналу от командоаппарата включаются силовые электромагниты 11 и поворачиваются кулаки 9, которые соединены между собой синхронизирующей тягой 10. При повороте кулаков освобождаются рычаги 8 с роликами на концах, что позволяет провернуться поворотным шпонкам 6, освобождая фиксаторы 5, и тем самым позволяя бабе начать движение для выполнения рабочего хода. В процессе этого движения отверстие 3 соединяет верхнюю часть полости в бабе с атмосферой, а плунжер проходит крайнее нижнее положение. После совершения рабочего хода баба находится в крайнем нижнем положении, а плунжер с помощью кривошипного вала перемещается вверх. С момента, когда отверстие 3 выходит из полости, в верхней ее части начинает нарастать давление воздуха, заставляя бабу также начать движение вверх. К моменту выхода плунжера в крайнее верхнее положение фиксаторы 5 проходят своими скосами поворотные шпонки 6, которые с помощью пружин 7 установлены в исходное положение и рычаги 8 опираются на кулаки 9, которые при отключенных электромагнитах 11 также возвращены в исходное положение. Таким образом, баба вновь устанавливается в исходное положение, а кривошипный вал, выведя плунжер в крайнее положение, останавливается тормозом (условно не показано). Далее цикл повторяется.

Литература

1. Мещеряков П.В., Протопопов О.В. Перспективы штамповки тонких длинноосных поковок на КГШП. КШП, №4, 1976.

2.Пачевский В.М., Иванов А.В., Поляков И.Г. Высоко-скоростной молот. Патент № 2225276, 2004.

Воронежский государственный технический университет

УДК 621.18

А.В. Иванов, студент В.А. Шкарупин

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ГОРЯЧЕШТАМПОВОЧНОГО ПРЕССА

Одним из главных факторов повышения эффективности любого технологического процесса является возможность уменьшения припусков на окончательную обработку детали. В производстве поковок, получаемых методом горячей объемной штамповки от 5 до 10 % металла приходится на припуски, составляющие штамповочные уклоны, необходимые для удаления поковок из штампа с относительно небольшим усилием, составляющим, как правило, 10-15 % от номинального усилия пресса. Проектирование технологического процесса штамповки проводится обычно таким образом, чтобы удаление готовой поковки происходило из нижней половины штампа. Это особенно важно в случае массового производства, когда подача и вынос поковки из зоны штампового пространства производится механическими средствами, например грейферной подачей.

В этих условиях большую роль приобретает четкая и безотказная работа устройств, обеспечивающих выталкивание поковки из нижней половины штампа. Основной проблемой в этот период технологического цикла является залипание остывающей поковки в гравюре штампа и необходимость отрыва ее с последующим плавным подъемом до плоскости захвата автоматической подачей. С данной задачей хорошо справляются выталкиватели работающие от гидравлических силовых элементов или от кулачково-рычажных механизмов. Однако, конструкция этих устройств сложна и работа их ненадежна.

Предлагаемый механизм выталкивания и подъема поковки (Рис. 1) работает от силовых пневмоцилиндров, подсоединенных к заводской пневмосети с давлением 0,3-0,5 МПа [1]. Основной конструктивной особенностью является наличие пневмоцилиндра 5, соединенного с рычагом 3, свободным концом опирающимся на пяту 8. Цилиндр 5 имеет короткий ход и обеспечивает срыв поковки без эффекта резкого выброса из штампа. Последующий подъем производится пневмоцилиндром 6, подача воздуха в который производится по команде от конечного выключателя 11, фиксирующего момент срыва. Это гарантирует плавный подъем поковки к зоне действия захватных органов подачи.

Рисунок 1

Данный механизм выталкивания отличается простотой конструкции и надежностью работы. Его использование в конструкции горячештамповочного пресса обеспечивает возможность эффективной работы в условиях массового выпуска поковок с минимальными припусками на штамповочные уклоны.

Литература

Пачевский В.М., Иванов А.В., Шкарупин В.А. Нижний выталкиватель горячештамповочного пресса. Патент № 2224658, 2004.

Воронежский государственный технический университет

УДК 539.3

И.И. Переверзев

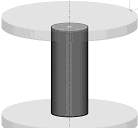

ОПРЕДЕЛЕНИЕ КОНТАКТНЫХ ДАВЛЕНИЙ НА УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЯХ УЗЛА ГЕРМЕТИЗАЦИИ ТИПА «ШТОК – РЕЗИНОВЫЙ ЦИЛИНДРИЧЕСКИЙ УПЛОТНИТЕЛЬ – ЦИЛИНДР»

Рассматривается вывод выражений, описывающих зависимости между контактными давлениями на внутренней и наружной поверхностях деформированного осевым усилием цилиндрического уплотнителя и геометрическими параметрами узла герметизации, а также физико-механическими показателями материала уплотнителя

Основная цель, которая ставится при построении математических моделей, – это получение простого способа нахождения качественных и количественных характеристик отдельных сторон функционирования реальной или проектируемой физической системы. Научное мышление проникнуто убеждением, что теоретические представления приобретают конкретный и законченный характер лишь при том условии, если они выражены в форме количественных соотношений. Только после этого становится возможным эффективное применение теории в практических целях [1, 2].

Рассмотрим распределение контактных давлений на наружной и внутренней поверхностях резинового уплотнительного элемента (уплотнителя), предназначенного для обеспечения герметичности в соединении «шток – цилиндр», под действием сжимающего осевого усилия перекрывающего кольцевой зазор между штоком и цилиндром (см. рис. 1,2).

Применены следующие обозначения:

–

внутренний

радиус уплотнителя;

–

внутренний

радиус уплотнителя;

–

наружный

радиус уплотнителя;

–

наружный

радиус уплотнителя;

–

внутренний

радиус цилиндра;

–

внутренний

радиус цилиндра;

–

наружный

радиус штока;

–

наружный

радиус штока;

–

сжимающее

осевое усилие.

–

сжимающее

осевое усилие.

Рис.1. Узел герметизации до деформирования уплотнителя: 1–цилиндр; 2–уплотнитель; 3–шток

|

Рис.2. Узел герметизации после деформирования уплотнителя: – осевое усилие

|

Уплотнитель под действием осевого усилия деформирован таким образом, что наружная уплотнительная поверхность уплотнителя радиуса контактирует с внутренней уплотняемой поверхностью цилиндра , внутренняя поверхность радиуса – с наружной уплотняемой поверхностью штока .

Процесс деформирования уплотнителя будем моделировать на основе следующих допущений:

уплотнитель представляет собой толстостенный цилиндр (толщина стенки больше одной десятой его среднего диаметра);

торцы уплотнителя перпендикулярны его оси;

радиальные перемещения уплотнительных поверхностей до соприкосновения с уплотняемыми поверхностями штока и цилиндра малы (величина зазора достаточно мала);

вся осевая сила действует на сечение уплотнителя, полностью перекрывшего кольцевое пространство (зазор) между штоком и цилиндром;

перемещения и напряжения не зависят от угловой координаты в цилиндрической системе координат (осесимметричная деформация);

металлические уплотняемые поверхности штока и цилиндра являются абсолютно жесткими;

уплотнительные поверхности уплотнителя и уплотняемые поверхности штока и цилиндра соосны (имеет место равномерный кольцевой зазор);

уплотняемые диаметры идеально круглые (овальность отсутствует);

шероховатость в расчет не принимается, коэффициенты трения уплотнителя об уплотняемые поверхности равны нулю (трение отсутствует),

в зонах контакта допускаются только сжимающие напряжения;

материал уплотнителя является линейно-упругим.

Последнее допущение требует более подробного объяснения. Деформационные свойства резины как конструкционного материала могут быть описаны одним из нескольких выражений – уравнением статистической теории высокоэластичности, уравнением Муни–Ривлина, Бартенева–Хазановича и др.

В [3] показано, что при деформациях, не превышающих 20%, уравнения с погрешностью не более 2…3% приводятся к одному выражению – закону Гука:

где

–

модуль упругости (эластичности);

–

модуль упругости (эластичности);

–

относительная

деформация.

–

относительная

деформация.

Кроме того, такое допущение оправдано тем, что при изготовлении резинотехнических изделий физико-механические свойства отдельных деталей могут отличаться до 15…20% [4, 5]. Поэтому погрешности, вносимые данным допущением, покрываются большими колебаниями физико-механических свойств уплотнителей.

Для определения контактных давлений на внутренней и наружной уплотнительных поверхностях уплотнителя воспользуемся формулой Ляме для радиальных перемещений поверхностей толстостенного цилиндра, подверженного внутреннему и наружному давлениям [6]:

(1)

(1)

Здесь

перемещение

произвольной поверхности уплотнителя

в радиальном направлении;

перемещение

произвольной поверхности уплотнителя

в радиальном направлении;

–

коэффициент

Пуассона материала уплотнителя;

–

коэффициент

Пуассона материала уплотнителя;

– модуль эластичности материала уплотнителя;

– внутренний радиус уплотнителя;

– наружный радиус уплотнителя;

–

радиус

произвольной поверхности;

–

радиус

произвольной поверхности;

–

давление

на внутренней уплотнительной поверхности;

–

давление

на внутренней уплотнительной поверхности;

–

давление

на наружной уплотнительной поверхности.

–

давление

на наружной уплотнительной поверхности.

Формула (1) справедлива для бесконечно длинного цилиндра и годится для использования в сечениях, достаточно удаленных от торцов.

При наличии сжимающей осевой нагрузки , действующей на цилиндр, в его стенках возникают осевые напряжения, которые с учетом допущений о малости радиальных перемещений (зазоры малы) можно принять

(2)

(2)

При этом в (1) появляется слагаемое

(3)

(3)

Решим обратную задачу: по заданным радиальным перемещениям уплотнительных поверхностей от действия осевого усилия найдем контактные давления и на них.

Из (1) с учетом (3) имеем перемещение наружной поверхности уплотнителя:

из (1) с учетом (3) имеем перемещение внутренней поверхности уплотнителя:

Введем следующие обозначения:

(6)

(6)

где

–

соответственно внутренний и наружный

диаметры уплотнителя, внутренний диаметр

цилиндра, наружный диаметр штока.

–

соответственно внутренний и наружный

диаметры уплотнителя, внутренний диаметр

цилиндра, наружный диаметр штока.

Из (4) и (5) с учетом (6) имеем:

(7)

(7)

После преобразований из (7) следует:

или

или

Найдем, как соотносятся между собой контактные давления на уплотнительных поверхностях.

Из системы уравнений (9) следует:

Определим разницу между величинами контактных давлений на уплотнительных поверхностях.

Из первого уравнения системы (9) следует, что

(11)

(11)

Выражения (8…11) выведены для общего случая, когда имеются кольцевые зазоры между штоком и внутренней поверхностью уплотнителя, а также между цилиндром и наружной поверхностью уплотнителя (см. рис.1).

Рассмотрим частный случай, когда внутренний диаметр уплотнителя равен диаметру штока, наружный диаметр уплотнителя равен диаметру цилиндра.

В этом случае имеют место соотношения

т.е.

т.е.

Из (9) после преобразований следует:

(12)

(12)

Резиновые смеси, применяемые для изготовления уплотнительных элементов, имеют коэффициент Пуассона [ 7 ]

В этом случае

(13)

(13)

Выводы

Контактные давления на уплотнительных поверхностях уплотнителя и прямо пропорциональны осевым напряжениям от действия сжимающего усилия

[следует из (8)], т.е. осевому сжимающему

усилию

[следует из (8) с учетом (2)].

[следует из (8)], т.е. осевому сжимающему

усилию

[следует из (8) с учетом (2)].Контактное давление на внутренней поверхности уплотнителя не может превышать контактного давления на наружной поверхности [следует из (9,10)].

У более эластичных уплотнителей (имеющих меньший модуль эластичности ) контактные давления и больше (при прочих равных условиях) [следует из (8,9)].

При отсутствии зазоров между уплотнителем и уплотняемыми поверхностями (штоком и цилиндром) контактные давления и равны друг другу, не зависят от геометрических параметров узла герметизации [следует из (12)] и меньше осевых напряжений от действия сжимающего усилия на 5…15% [следует из (13)].

Разница между значениями контактных давлений на уплотнительных поверхностях

определяется геометрическими параметрами

узла герметизации, физико-механическими

показателями материала уплотнителя и

не зависит от величины сжимающего

усилия [следует из (11)].

определяется геометрическими параметрами

узла герметизации, физико-механическими

показателями материала уплотнителя и

не зависит от величины сжимающего

усилия [следует из (11)].

Литература

Математическое обеспечение сложного эксперимента. Т.1.

Обработка измерений при исследовании сложных систем/

Белов Ю.А., Диденко В.П., Козлов Н.Н., Ляшко И.И.,

Макаров В.Л., Цитрицкий О.Е. – Киев: Наукова думка, 1982. – 304 с.

Гухман А.А. Введение в теорию подобия: Учеб. пособие для втузов. – 2-е изд., перераб. и доп. – М.: Высш. шк., 1973. – 296 с.

Кучерский А.М. Деформационные свойства резин при малых и больших удлинениях // Каучук и резина, 1990, №8. С. 26–31.

Потураев В.Н. Резиновые и резинометаллические детали машин. М.: Машиностроение, 1966. – 298 с.

Дымников С.И., Лавендел Э.Э., Павловскис А.-М.А. и др.

Прикладные методы расчета изделий из высокоэластичных материалов. – Рига: Зинатне, 1980. – 238 с.

Писаренко Г.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов. – Киев: Наукова думка, 1975. – 704 с.

Уплотнения и уплотнительная техника: Справочник/

Л.А. Кондаков, А.И. Голубев, В.В. Гордеев и др. Под общ. ред. А.И. Голубева, Л.А. Кондакова. – 2-е изд., перераб. и доп. –

М.: Машиностроение, 1994. – 448 с.

ЗАО «Тяжмехпресс» (г. Воронеж)

УДК 621.979.134.7:658.512.001.56.004

С.Л. Новокщенов

Анализ результатов моделирования техпроцессов штамповки деталей, полученных в программах QForm и MSC.SuperForge

Расчеты, выполненные при помощи современного программного обеспечения полностью отражают все процессы, происходящие во время штамповки. Основным вопросом, который частично рассмотрен в данной работе, остается степень сходимости полученных результатов с реальными процессами.

Наибольшие вопросы при проектировании техпроцессов штамповки деталей с применением современного программного обеспечения возникают при анализе достоверности результатов расчета. Как известно, в различных программных продуктах используются различные математические модели физических свойств материалов, что, естественно не должно влиять на достоверность результатов для конечного пользователя.

Используемые в современных решателях методы конечных элементов (МКЭ) и метод конечных объемов (МКО) основаны на определенной идеализации процесса пластического течения металла, и исходят из одинаковых предпосылок. На практике большинство систем скрывают от конечного пользователя алгоритмы и подходы к решению, предоставляя ему лишь возможность управления величиной элемента конечно-элементной сетки.

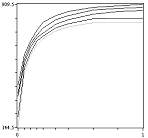

Как известно, МКЭ при решении задач пластического течения материала основан на аппроксимации твердых тел большим числом (тысячи или десятки тысяч) элементов (например, треугольников), показанных на рис. 1. Степень идеализации, а как следствие, и точность расчетов, значительно повышается, при использовании в алгоритмах генераторов сетки, в случае реализации МКО, конечных элементов большего количества форм самих элементов.

Однако аппроксимация КЭ дает более грубую форму поверхности, что незначительно снижает точность расчета (рис. 2). Повысить степень аппроксимации можно увеличением числа КЭ на поверхности тела, что, в прочем, значительно увеличит машинное время, потребное для проведения расчета.

|

|

Рис. 1 Сетка КЭ при расчете в программе QForm, количество элементов - 278 |

Рис. 2 Аппроксимация поверхности КЭ |

Наиболее просто убедиться в достоверности результатов расчетов можно проведя в рассматриваемых программах несложный расчет процесса осадки цилиндрической заготовки. Помимо экономии времени, такую задачу можно решать различными методами, для чего необходимо создать несколько вариантов расчетов. В качестве заготовки выберем цилиндр Ø50 x 120 из сталей 35 и 45, заготовку нагреем до 300 0С, а инструмент до 100 0С.

Исходные данные подготовим для проведения расчета [1] в рассматриваемых нами двух системах анализа пластического формообразования металла – QForm 2D и MSC.SuperForge (рис. 3 а и б).

|

|

а) |

б) |

Рис. 3 Подготовленные исходные данные в а) QForm 2D б) MSC.SuperForge |

|

При этом возможны следующие четыре варианта проведения расчета:

используя алгоритмы 2D симуляции в MSC.SuperForge [2];

решая методом конечных объемов с подготовкой исходных данных с применением средств MSC.SuperForge;

с подготовкой исходных данных с применением пакетов программ SolidWorks и Cosmos;

подготовкой исходных данных и решением в программе QForm 2D.

Как деталь будет реагировать на определенные нагрузки определяет материал и его структурные свойства. Поэтому наиболее важными характеристиками для проведения расчета являются реологические зависимости, отражающие изменения напряжений, в зависимости от величин деформации, скорости и температуры.

.

(1)

.

(1)

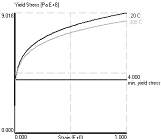

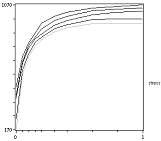

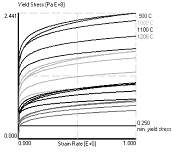

Реологические зависимости применяемых сталей в рассматриваемых программах выглядят следующим образом (см. рис. 4 а, б, в и г). Уже анализ приведенных зависимостей показывает небольшой разброс исходных данных (порядка 1%), что, в прочем, является вполне допустимым (табл. 1).

|

|

а) Сталь 35 QForm 2D |

б) Сталь 35 MSC.SuperForge |

|

|

в) Сталь 45 QForm 2D |

г) Сталь 45 MSC.SuperForge |

Рис. 4 Кривые деформационного упрочнения |

|

Таблица 1

Анализ результатов расчета процесса осадки

Материал |

SuperForge 2D |

SuperForge 3D |

Cталь 35 |

|

|

SuperForge 3D/Cosmos |

QForm 2D |

|

|

|

|

Cталь 45 |

SuperForge 2D |

SuperForge 3D |

|

|

|

SuperForge 3D/Cosmos |

QForm 2D |

|

|

|

Выводы:

Проведенный расчет показал высокую степень сходимости результатов (менее 3%), что говорит в первую очередь о достоверности получаемых в ходе расчета данных. Это позволяет широко применять рассматриваемые программные продукты, что в свою очередь, позволит существенно повысить степень автоматизации констркторско-технологического этапа подготовки производства.

Литература

Новокщенов С.Л. Методика проектирования технологических процессов в программах QForm и MSC.SuperForge // Материалы межвузовской региональной конференции «Теория и практика машиностроительного оборудования», выпуск 14, 2004 г., Воронеж, ВГТУ

Салиенко А.Е., Солдаткин А.Н., Рудис А.М. Новые компьютерные технологии в ковке и штамповке//КШП ОМД. 2004. №4. с. 36-49.

Воронежский государственный технический университет

УДК 621.979.134.7.016.3.001.573

С.Л. Новокщенов

РАЗРАБОТКА МетодикИ испытаний механических прессов холодной объемной штамповки на основе методов математического моделирования техпроцессов штамповки деталей с применением