- •Малогабаритный токарный станок

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Повышение износостойкости и антифрикционных характеристик деталей газопламенным напылением покрытий

- •Штамп для многоопорной резки проката

- •Совершенствование молотового оборудования

- •Программ qForm и msc.SuperForge

- •Формирование исходных требований по проведению модернизации систем при наличии нескольких аналогов технической системы

- •Определение параметров структур вариантов модернизируемых технических систем

- •Окраска изделий в электроокрасочной камере

- •Технология получения субмикроотверстий в керамических заготовках

- •Роторная доводка поверхностей деталей

- •Роторная доводка отверстий

- •О сопротивлении закаленных сталей изгибным нагрузкам

- •К вопросу о локальном избирательном нанесении электроискровых покрытий на металлообрабатывающий инструмент

- •Воронежский государственный технический университет

- •Нелинейная самоорганизация и морфология боридных фаз в армко-железе

- •Электрофизические покрытия из самофлюсующихся легированных сплавов на никельхромовой основе с повышенными эксплуатационными характеристиками

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев. Возможности лазерного излучения для упрочнения деталей из высокопрочного чугуна………………………………………….….128

- •394026 Воронеж, Московский просп., 14

Роторная доводка отверстий

Процесс роторной доводки применяется при обработке отверстий различных точных деталей.

Роторная доводка отверстий осуществляется двумя способами: с вращательным и возвратно-поступательным движением разжимного притира при закреплении обрабатываемой детали в самоустанавливающемся устройстве; с вращательным и возвратно-поступательным движением разжимного притира и колебательным движением детали и притира.

При доводке отверстий по первому способу кинематика процесса включает три рабочих движения: вращение притира, его поступательно-возвратное движение и разжим.

Второй способ доводки используют в целях повышения интенсивности процесса микрорезания при обработке отверстий. При этом кинематика процесса включает вращение притира, его возвратно-поступательное движение, колебательное (вибрационное) движение детали или притира и его радиальный разжим.

При вибрационной доводке отверстий производительность процесса съема металла увеличивается в 2 раза, шероховатость улучшается Ra = 0,16 – 0,08 мкм по сравнению с обычным способом доводки.

Оптимальные значения угла сетки или смещения скорости резания расположены в пределах φср = 0,205-0,383 рад. При этих значениях достигаются наиболее высокая производительность и качество обработки отверстий деталей.

Доводку отверстий деталей производят в процессе их непрерывного или периодического движения. В двустороннем рабочем роторе рабочие органы монтируют в специальных инструментальных блоках, которые устанавливают на вращающемся роторе. Детали последовательно подаются захватами транспортного ротора в инструментальные блоки, где они устанавливаются и обрабатываются в рабочей зоне ротора. После доводки отверстия детали в позиции съема снимаются с инструментальных блоков транспортного ротора и подаются к приемному устройству.

Процесс роторной доводки плоских и наружных цилиндрических поверхностей осуществляют по способам поперечных круговых и радиальных подач и вибрационным способом.

При доводке по способу круговых подач используют вращающийся круглый притир. Доводку с применением вращательных движений выполняют при движении детали вокруг оси притира и собственной оси. Этот способ широко применяют для доводки торцов уплотнительных, нажимных и упорных колец, плоских золотников, распределителей гидромоторов и других деталей, и в некотором смысле является «классическим». Недостаток этого способа – низкая производительность вследствие малых скоростей доводки.

При доводке по способу поперечных подач деталь и притир относительно друг друга совершают взаимно перпендикулярные возвратно-поступательные движения. По этому способу производят доводку торцов точных деталей, например, клапанов, седел клапанов, корпусов распылителей и других деталей, шероховатость поверхности, которой должна быть выше.

Наибольшая производительность доводки торцов точных деталей достигается при способе сочетания круговых и радиальных подач. Дисковый притир, как и в предыдущем случае, вращается принудительно. Доводимые детали умеют вращаться вокруг некоторой оси, расположенной эксцентрично относительно оси притира, и принудительно вокруг собственной оси. При работе по этому способу точность обработки деталей и получается выше, чем способом круговых подач при отсутствии эксцентричных или радиальных перемещений. Доводку производят с использованием эксцентричной наладки процесса. Одним из основных преимуществ последних двух способов доводки торцов точных деталей является наличие зоны для правки и шаржирования притира в процессе обработки. Способ сочетания круговых и радиальных подач является более совершенным относительно первых двух способов.

Способ вибрационной доводки отличается от обычного тем, что обрабатываемые детали совершают сложные относительные движения по отношению к поверхности дискового притира, состоящие не менее чем из четырех движений. Обрабатываемые детали загружают в рабочий ротор на позиции загрузки. Ротор совершает вращение вокруг оси, не совпадающей с осью вращения притира. Над вращающимся притиром в направлении, обратном его вращению, получают вместе с ротором относительное движение и вибродоводочные головки с доводимыми деталями.

Вибродоводочные головки, встроенные в ротор, получают вращение вокруг своих осей. При этом ротор имеет следующие кинематические цепи: вращение ротора с обрабатываемыми деталями относительно своей оси, вибродоводочных головок с обрабатываемыми деталями вокруг собственных осей, эксцентричное возвратно-поступательное движение вибродоводочных головок с обрабатываемыми деталями относительно вращающегося притира, переменно-направленное колебательное движение обрабатываемых деталей относительно вращающегося притира. После доводки на разгрузочной позиции доведенные детали снимают с ротора.

При оптимальных технологических условиях этот способ доводки обеспечивает получение параметров шероховатости плоских деталей из закаленных сталей Ra = 0,02-0,04 мкм, а при доводке деталей из алюминиевых сплавов Ra = 0,04-0,16 мкм. Повышается производительность, точность, сокращается расход абразивного инструмента.

Воронежский государственный технический университет

УДК 621.979.134.7:658.512.777.06

С.Л. Новокщенов

Методика проектирования технологических процессов в программах QForm

и MSC.SuperForge

Развитие средств виртуального производства предполагает наличие новых подходов и разработки новых методик проектирования. В статье описываются некоторые подходы, связанные с подготовкой исходных данных для проведения расчетов в специализированных пакетах.

Современное кузнечно-штамповочное производство является динамичным и требовательным. В настоящее время заказчики оборудования Воронежского ЗАО «Тяжмехпресс» поставлять современные кривошипные горячештамповочные пресса (КГШП) и механические пресса для холодной объемной штамповки (ХОШ), полностью отвечающие требованиям их технологического процесса. На протяжении последнего десятилетия для удовлетворения подобных требований заказчиков на ЗАО «Тяжмехпресс» проводится моделирование технологических процессов, основанное на методах виртуального производства, с целью оптимизации ключевых факторов, непосредственно влияющих на стоимость изготавливаемых изделий.

При проектировании КГШП и прессов ХОШ наиболее важными характеристиками технологического процесса заказчика являются величина требуемого технологического усилия P, МН и технологической работы A, кДж. Значения данных параметров могут повлиять как на конструкцию прессов в целом, так и отдельных его узлов. Помимо этого, рассчитанные значения воздействующих на инструмент сил во время деформирования заготовки, могут быть использованы для дальнейшего конечно-элементного анализа ансамбля тел системы «пресс-штамп».

Разработка программ для моделирования, анализа и проектирования процессов формоизменения металла началась в США в 70-х годах XX века. Сегодня на современном рынке имеется множество подобных продуктов, отличающихся используемым математическим аппаратом. Начало разработок подобных отечественных систем можно отнести к середине 90-х годов XX столетия.

В большинстве отечественных продуктов применяются алгоритмы, основанные на Методе Конечных Элементов (МКЭ). Одной из особенностей отечественных систем, например программы QForm АО Квантор-Софт (рис. 1 а), является полная автоматизация расчета, а также генерация конечно-элементной сетки (КЭ) на каждом новом шаге расчета. КЭ сетка имеет разную плотность и автоматически адаптируется к особенностям конфигурации штамповочных инструментов и формы заготовки.

Долгое время на ЗАО «Тяжмехпресс» применялась и применяется до настоящего времени отечественная программа QForm (еще с версии Form 2D). Но, так как продукция ЗАО «Тяжмехпресс», в основном, ориентирована на экспорт и усложнились решаемые задачи, то возникла необходимость в поиске новой системы моделирования технологических процессов производства зарубежных компаний.

В западных системах используется несколько типов решателей, основанных как на МКЭ, так и на более точном Методе Конечных Объемов (МКО). Среди множества продуктов, разрабатываемых различными западными фирмами, следует особо отметить программу фирмы MSC – MSC.SuperForge (рис. 1 б) [1]. MSC.SuperForge представляет собой современную компьютерную систему для моделирования процессов штамповки, которая уже нашла свое применение в области анализа трехмерных процессов объемной формовки [2].

Проектирование технологических процессов в рассматриваемых системах начинается с подготовки исходных данных. В общем случае исходные данные для проведения расчета можно разделить на следующие категории:

геометрия заготовки и инструментов;

свойства материалов заготовки и инструментов;

вид оборудования;

параметры процесса.

|

|

а) |

б) |

Рис. 1 Интерфейс программ

а) Qform; б) MSC.SuperForge

Важнейшим вопросом при подготовке данных является точная подготовка геометрических данных, которая в случае применения MSC.SuperForge включает и создание конечно-элементной сетки на формообразующих поверхностях и поверхностях заготовки.

QForm имеет встроенный графический редактор QDraft (который является препроцессором системы), но как правило, пользователи предпочитают готовить геометрию в современных CAD-овских системах, обладающих более расширенными возможностями по созданию и редактированию графических примитивов. Наиболее часто при решении осесимметричных и плоских задач применяют систему AutoCAD, построение в которой ведется в масштабе 1:1 вправо от точки с координатой (0, 0).

В случае решения 3-х мерной задачи в MSC.SuperForge для подготовки твердотельных моделей применяют такие CAD системы как SolidWorks, Cathie, PRO E, Unigraphics и т.д. Помимо простой подготовки твердотельных моделей эти системы позволяют создать на ее поверхности сетку конечных элементов. Так, в случае использования пакета SolidWorks, сетка конечных элементов может создаваться с использованием интегрируемого приложения CosmosWorks.

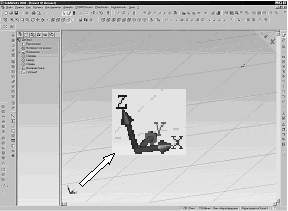

Технологические переходы штамповки детали могут формироваться средствами SolidWorks, включая и начальное позиционирование инструментов. Разбивку сетки КЭ и экспорт модели в необходимый формат при этом можно производить из документа Сборка с помощью гашения не нужных для экспорта компонент, в котором создается трехмерное расположение деталей и других сборок. По умолчанию в MSC.SuperForge инструменты перемещаются по оси Z, поэтому создание твердотельных моделей инструментов следует начинать на плоскости спереди (рис. 2).

Рис. 2 Начальное состояние приложения SolidWorks при создании геометрии инструмента

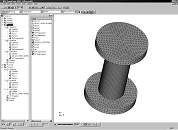

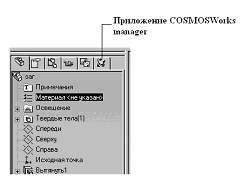

Далее

на построенном твердом теле необходимо

произвести разбивку сетки конечных

элементов. Для этого используем приложение

COSMOSWorks (рис. 3), в котором достаточно

создать упражнение и задать имя

упражнения, тип анализа (статический)

и тип сетки (сетка на твердом теле).

Щелчком по кнопке, показанной на рис.

4, запускается программа создания сетки

КЭ. Далее COSMOSWorks

попросит указать глобальный размер

элемента и величину допуска. После

нажатия кнопки

создание сетки произойдет автоматически

и построенное тело примет вид, показанный

на рис. 5.

создание сетки произойдет автоматически

и построенное тело примет вид, показанный

на рис. 5.

Рис. 3 Запуск приложения COSMOSWorks

Рис. 4 Запуск подпрограммы

создания сетки

Рис. 5 Твердое тело заготовки с созданной на нем сеткой КЭ

Завершающим этапом подготовки геометрических данных является экспорт модели с сеткой КЭ. Приложение COSMOSWorks позволяет экспортировать модель в форматах COSMOS, ANSYS, NASTRAN, Patran Neutral, IDEAS Universal и EXODUS (*.txt). Для экспорта модели лучше всего использовать формат NASTRAN Короткий свободный (рис. 6), использовать который можно после задания соответствующих значений в опции Настройка приложения COSMOSWorks.

Рис. 6 Значения параметров опции Настройка

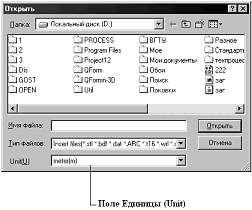

Импорт в MSC.SuperForge экспортированной модели COSMOSWorks осуществляется с помощью пункта контекстного меню, вызываемого щелчком правой кнопкой мыши Model -> From file… Здесь следует учесть, что в поле Units (Единицы) должно стоять значение meter (m) (рис. 7).

Рис. 7 Импорт моделей в MSC.SuperForge из CAD-овских систем

Помимо подготовленных геометрических исходных данных для начала расчета потребуется ввести или выбрать из базы данных:

материал;

используемое оборудование;

контактное трение;

нагрев заготовки и инструментов.

В связи со спецификой выпускаемого на ЗАО «Тяжмехпресс» оборудования, при проектировании технологических процессов, наиболее часто используются КГШП и пресса ХОШ. Для занесения КГШП в базу данных MSC.SuperForge достаточно выполнить следующую последовательность действий.

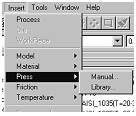

Во-первых, выбрать пункт меню Insert -> Press (рис. 8). Далее MSC.SuperForge предложит выбрать два способа задания оборудования: 1) ручной ввод; 2) из библиотеки.

|

|

Рис. 8 Ввод параметров механического пресса

Основной способ ввода параметров механического пресса заключается в выборе его из библиотеки имеющегося оборудования. Для создания такой библиотеки необходимо иметь параметры гаммы КГШП и прессов ХОШ, при этом, чтобы занести очередную модель в библиотеку, достаточно задать следующие параметры машины:

R – радиус кривошипа;

L – длина шатуна;

n – число ходов.

Рис. 9 Ввод характеристик механического пресса ХОШ

Пресса холодной объемной штамповки имеют, как правило, уникальное исполнение главного исполнительного механизма, что связано в первую очередь с особенностями того или иного технологического процесса ХОШ. Поэтому характеристики подобного оборудования в MSC.SuperForge необходимо вводить в табличной форме (рис. 9).

Выводы:

Развитие программ для моделирования, анализа и проектирования процессов формоизменения металлов идет в сторону все большей автоматизации процесса проектирования технологических процессов. Этим достигается сокращение сроков и себестоимость проектирования, высвобождает инженеров-технологов от ручного труда при выполнении типовых проектных расчетов и графических работ.

Применение рассматриваемых программ при проектировании кузнечно-штамповочного оборудования помимо известных преимуществ методов математического моделирования с применением ЭВМ позволяет пересмотреть подходы значительно повысить степень автоматизации процесса проектирования кузнечно-прессового оборудования.

Литература

Салиенко А.Е., Солдаткин А.Н., Рудис А.М. Новые компьютерные технологии в ковке и штамповке//КШП ОМД. 2004. №4. с. 36-49.

Салиенко А.Е. MSC.SuperForge 2003. Обзор новых возможностей системы и ее применение для некоторых задач листовой штамповки /MSC.Software – комплексные технологии виртуального моделирования и инженерного анализа: Шестая Российская конференция пользователей MSC. М., 2003.

Воронежский государственный технический университет

УДК 621.576.5

А.Н. Семичев, А.Н. Стрельников, В.А. Юрьева, А.Н. Осинцев