- •Малогабаритный токарный станок

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Повышение износостойкости и антифрикционных характеристик деталей газопламенным напылением покрытий

- •Штамп для многоопорной резки проката

- •Совершенствование молотового оборудования

- •Программ qForm и msc.SuperForge

- •Формирование исходных требований по проведению модернизации систем при наличии нескольких аналогов технической системы

- •Определение параметров структур вариантов модернизируемых технических систем

- •Окраска изделий в электроокрасочной камере

- •Технология получения субмикроотверстий в керамических заготовках

- •Роторная доводка поверхностей деталей

- •Роторная доводка отверстий

- •О сопротивлении закаленных сталей изгибным нагрузкам

- •К вопросу о локальном избирательном нанесении электроискровых покрытий на металлообрабатывающий инструмент

- •Воронежский государственный технический университет

- •Нелинейная самоорганизация и морфология боридных фаз в армко-железе

- •Электрофизические покрытия из самофлюсующихся легированных сплавов на никельхромовой основе с повышенными эксплуатационными характеристиками

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев. Возможности лазерного излучения для упрочнения деталей из высокопрочного чугуна………………………………………….….128

- •394026 Воронеж, Московский просп., 14

Программ qForm и msc.SuperForge

Известные особенности протекания технологических процессов ХОШ на механических прессах предполагают разработку новой методики испытания прессов. Недостаточность данных ставит задачу разработки расчетно-экспериментальной методики на основе осадки крешеров.

Сегодня основным видом штамповочного оборудования, применяемого для реализаций процессов холодной объемной штамповки (ХОШ) являются механические пресса. Важнейшими вопросами, несмотря на достаточное количество теоретических работ, по-прежнему остаются проблемы, связанные с разработкой методики испытаний механических прессов ХОШ, которая учитывала бы все особенности работы механических прессов ХОШ.

До настоящего времени в механических прессах ХОШ используются классические кривошипные и кривошипно-рычажные исполнительные механизмы. В последнее время все большее применение находят модернизированные коленно-рычажные механизмы. [1] Такие механизмы нашли применение и в недавно разработанной гамме механических прессов ХОШ на Воронежском ЗАО «Тяжмехпресс». Рассматриваемые машины выполняются с коленно-рычажным приводом главного исполнительного механизма с двумя шатунами и одинарным потоком момента.

Особенностью этих механизмов является наличие так называемого раздвоенного шатуна. Данные механизмы позволяют получить постоянную скорость перемещения ползуна практически на всем протяжении рабочего хода.

Для определения работоспособности кинематической схемы пресса, работы, производимой исполнительным механизмом, при выполнении технологической операции холодного выдавливания, приближенной к условиям эксплуатации выполняется осадка партии крешеров (рис. 1).

Крешер [англ., crusher] — относительно небольшая металлическая цилиндрическая заготовка, по деформации которой определяют величину номинального усилия и допускаемой работы, развиваемым главным исполнительным механизмом пресса. |

Рис. 1 Экспериментальное проведение испытаний механического пресса ХОШ мод. К04.К0040 производства ЗАО «Тяжмехпресс»

|

Принцип

измерения усилия, при помощи крешера

заключается в том, что деформация,

которую испытывает крешер под нагрузкой,

пропорциональна величине этой нагрузке.

Перед использованием крешеров для

имитации технологической нагрузки их

необходимо отградуировать. При градуировке

строится график абсолютного

или относительного изменения длины

крешера под воздействием статической

нагрузки известной величины. Здесь H0

– начальная высота крешера, H1

– его длина после деформации.

или относительного изменения длины

крешера под воздействием статической

нагрузки известной величины. Здесь H0

– начальная высота крешера, H1

– его длина после деформации.

Испытания на крешерах проводят с целью получения диаграммы истинных напряжений. Диаграмма истинного напряжения необходима для последующего расчета усилий, развиваемых прессом, при осаживании крешеров и замера соответствующих им упругих деформаций.

Конечным результатом проведенного исследования является разработка методики определения величины усилия P и работы пластической деформации A в зависимости от величины пластической деформации .

(1)

(1)

Но перед проведением экспериментальных исследований необходимо точно установить для имеющегося материала и получения потребной величины работы пластической деформации A размеры заготовки. С этой целью в настоящее время достаточно сформировать все необходимые данные и провести многовариантный анализ процесса деформирования цилиндрической заготовки с применением современных ЭВМ и программного обеспечения. Подготовка данных для проведения эксперимента предполагает проведение анализа в каждом отдельном случае множества вариантов с последующей проверкой вариантов, удовлетворяющих всем необходимым условиям, на математической модели механического пресса ХОШ, включающей этапы рабочего хода и полного цикла пресса.

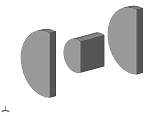

Для проведения моделирования в данном случае необходимо было подготовить модели крешеров со следующими параметрами (см. табл. 1). Сама модель в этом случае будет представлять собой совокупность тел, которая показана на рис. (рис. 2) .

Таблица 1

Исходные данные для проведения моделирования

-

№

Размеры

заготовки, мм

H0

D0

1

102

97,5

2

110

97,5

3

112

110

Рис. 2 Совокупность тел, необходимая для проведения моделирования |

Этап подготовки исходных данных для проведения моделирования с применением программы MSC.SuperForge описан в работе [2]. Данные, полученные в ходе расчета представлены в таблице 2.

Таблица 2

Полученные в ходе расчета данные

№ |

Размеры заготовки, мм |

Усилие P, т |

||

H0 |

D0 |

H1 |

||

1 |

102 |

97,5 |

85,65 |

705 |

2 |

102 |

97,5 |

83,24 |

744,89 |

3 |

102 |

97,2 |

80,60 |

755,797 |

4 |

112 |

97,5 |

87,0 |

569,2 |

5 |

112 |

97,5 |

84,25 |

684,1 |

6 |

112 |

97,5 |

80 |

831,4 |

7 |

112 |

97,5 |

77,5 |

916,2 |

8 |

110 |

110 |

104 |

394,2 |

9 |

110 |

110 |

95,75 |

632,4 |

10 |

110 |

110 |

88 |

830 |

Осадку крешеров производят до определенного момента, при котором возникает значительное исчерпание ресурса пластичности. Этот параметр определяет количество технологических переходов. Вероятность разрушения детали при этом можно снизить путем введения промежуточного отжига после первого перехода.

На основе полученных расчетных данных были определены зависимости размеров заготовки от величин потребной технологической работы и усилия пресса. Эксперимент по осадке крешеров проводился в натурных условиях на прессе производства ЗАО «Тяжмехпресс» К04.К0040, данные приведены в таблице 3. |

Рис. 3 Экспериментальная проверка результатов моделирования |

Таблица 3

Экспериментальные данные

№ |

Размеры заготовки, мм |

Размеры осаженной заготовки, мм |

Усилие P |

|||

H0 |

D0 |

H1 |

H |

D1 |

||

1 |

102 |

97,5 |

85,65 |

85,1 |

107,9 |

659 |

2 |

102 |

97,5 |

83,24 |

82,5 |

109,5 |

702 |

3 |

102 |

97,2 |

80,60 |

79,6 |

110,4 |

733 |

4 |

112 |

97,5 |

87,0 |

86 |

102,75 |

739 |

5 |

112 |

97,5 |

84,25 |

83 |

104,75 |

786 |

6 |

112 |

97,5 |

80 |

78,5 |

118,5 |

838 |

7 |

112 |

97,5 |

77,5 |

76,5 |

120,5 |

869 |

8 |

110 |

110 |

104 |

102,5 |

113,8 |

525 |

9 |

110 |

110 |

95,75 |

95 |

119,5 |

710 |

10 |

110 |

110 |

88 |

87,5 |

125 |

823 |

Выводы:

Проведенное математическое моделирование процесса осадки крешеров и экспериментальные исследования позволяют сделать анализ экспериментальных и расчетных данных, на основе которых разработана расчетно-экспериментальная методика испытания механических прессов ХОШ.

Литература

Новокщенов С.Л. Кинематика кривошипно-коленных прессов с модернизированным коленно-рычажным механизмом // Материалы межвузовской региональной конференции «Теория и практика машиностроительного оборудования», выпуск 13, 2003 г., Воронеж, ВГТУ

Новокщенов С.Л. Методика проектирования технологических процессов в программах QForm и MSC.SuperForge // Материалы межвузовской региональной конференции «Теория и практика машиностроительного оборудования», выпуск 14, 2004 г., Воронеж, ВГТУ

Воронежский государственный технический университет

УДК 658.011

В.Н. Старов, М.Н. Краснова, студент Э. Шумейко

ФОРМИРОВАНИЕ ИСХОДНЫХ ТРЕБОВАНИЙ ПО ПРОВЕДЕНИЮ МОДЕРНИЗАЦИИ СИСТЕМ НА ОСНОВЕ БАЗОВОЙ ТЕХНИЧЕСКОЙ СИСТЕМЫ

При наличии данных о базовом образце модернизируемой технической системы формирования совокупности требований производится в соответствии со схемой. В качестве исходных данных используются:

сведения об образце модернизируемой технической системы;

состав основных характеристик, являющихся показателем оценки вариантов модернизации;

структура предпочтений для построения субъективной зависимости обобщенного показателя технического уровня от значений характеристик;

гипотеза о поведении среды и критерий принятия решений;

ограничения на модернизацию, т.е. запрет на замену некоторых подсистем или элементов базовой технической системы;

изменения в условиях функционирования модернизируемой технической системы.

На основе исходных данных на первом этапе осуществляется свертка частных показателей и определение субъективной зависимости обобщения показателя технического уровня модернизации ТС от основных характеристик.

На втором этапе с учетом основных характеристик и заданных условий функционирования ТС путем решения расчетно–логических задач определяется дополнительные исходные данные.

На третьем этапе проводится согласование с заказчиком критерия принятия решений и рассчитывается значение обобщенного показателя ТУ базовой ТС. Полученное значение на последующих шагах алгоритма сопоставляется с результатами оценки ТУ сгенерированных вариантов модернизации.

На четвертом этапе заказчик работ по модернизации ТС определяет изменения в условиях функционирования по отношению к условиям функционирования базовой ТС (типовым условиям функционирования).

На пятом этапе по заданным ограничениям на модернизацию базовой ТС формируется альтернативные технические решения и соответствующие им диапазоны значений характеристик в типовых условиях функционирования (по всем вариантам – аналогам, использующим данное техническое решение).

На шестом этапе в пределах заданных ограничений на модернизацию осуществляется перебор по всем составным частям базовой ТС и всем альтернативным техническим решениям.

На седьмом этапе решается задача генерации на интервалах значений характеристик при фиксированной на шестом этапе замене одного из технических решений.

На восьмом этапе для каждого варианта, сгенерированного на седьмом этапе по заданному набору значений характеристик в типовых условиях функционирования рассчитывается таблица значений основных характеристик во всех требуемых условиях функционирования.

На девятом этапе осуществляется оценка сгенерированных вариантов и их многокритериальном сравнении с учетом результатов оценки, проведенной на третьем этапе. Расчет обобщенных показателей ТУ вариантов модернизации в фиксированных условиях функционирования производится с использованием субъективной зависимости (свертки), полученной на первом этапе.

Воронежский государственный технический университет

УДК 658.011

В.Н. Старов, М.Н. Краснова, студент Э. Шумейко