- •Введение

- •1. Проектирование технологической оснастки

- •1.1. Приспособления

- •1.1.1. Служебное назначение приспособлений

- •1.1.2. Классификация приспособлений

- •1.1.3. Основные элементы приспособлений

- •1.1.4. Исходные данные и выбор конструкции приспособлений

- •1.1.5. Обеспечение точности обработки

- •1.1.6. Базирование заготовок в приспособлении

- •1.1.7. Погрешности базирования в приспособлениях

- •1.1.8. Расчет приспособлений на точность

- •1.1.9. Выбор установочных элементов приспособлений

- •1.1.9.1. Установка заготовки на плоские технологические базы

- •Регулируемых опор

- •Погрешность базирования для различных схем обработки

- •Из треугольников oKm и o1k1m имеем

- •1.1.9.2. Установка заготовки на внутреннюю цилиндрическую поверхность и перпендикулярную ее оси плоскость

- •1.1.9.3. Установка заготовки на два цилиндрических отверстия с параллельными осями и на перпендикулярную им плоскость

- •1.1.9.4. Установка заготовки на центровые отверстия

- •1.1.9.5. Установка заготовки по зубчатым поверхностям

- •1.1.10. Расчет сил закрепления и выбор зажимных устройств приспособлений

- •1.1.10.1. Общие принципы

- •1.1.10.2. Правила выбора направления и места приложения силы зажима

- •1.1.10.3. Основные схемы установки заготовок и расчет сил закрепления

- •1.1.10.4. Схемы для расчета сил закрепления заготовки под действием внешнего момента

- •После преобразований получаем

- •1.2. Вспомогательный инструмент для металлорежущих систем

- •1.2.1. Крепление инструментов на оправках

- •1.2.2. Концы шпинделей и оправок

- •1.2.3. Вспомогательные инструменты для станков с чпу

- •1.2.3.1. Вспомогательный инструмент для станков с чпу токарной группы

- •На токарных станках с чпу

- •1.2.3.2. Вспомогательный инструмент для многоцелевых станков

- •С цанговым патроном

- •С цанговым патроном

- •1.3. Контрольно-измерительные устройства, встраиваемые в станки и станочные системы

- •1.3.1. Назначение контрольно-измерительных

- •Устройств

- •1.3.2. Контроль заготовок и инструмента

- •1.3.3. Контроль силовых параметров

- •1.3.4. Средства активного контроля обрабатываемых деталей

- •2. Загрузочно-ориентирующие устройства

- •2.1. Особенности проектирования загрузочных устройств

- •Расчет параметров сечения лотка

- •2.2. Ориентирующие устройства

- •3. Методика расчета экономической эффективности применения технологической оснастки

- •Пример проектирования приспособления /2/

- •Часть 2

- •394026 Воронеж, Московский просп., 14

1.1.9.1. Установка заготовки на плоские технологические базы

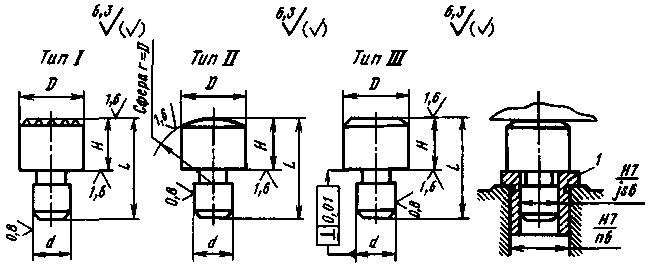

Для установки небольших по размерам заготовок на черновые или предварительно обработанные базовые поверхности применяют точечные постоянные опоры (рис. 2). Опоры с насеченной (см. рис. 2, тип I) или сферической опорой (см. рис. 2, тип II) применяют для установки заготовок по черным поверхностям. При установке на предварительно обработанные поверхности рекомендуется использовать плоские точечные опоры (см. рис. 2, тип III). Размеры точечных опор нормализованы, и выбирают их в зависимости от предельной нагрузки. Точечные опоры типа I изготавливают из стали 45 (НRСЭ 41... 46), а типов II и III - из стали У7А (НRСЭ 56 ... 61) или из стали 20Х (цементированной и закаленной до НRСЭ 56 ... 61).

Точечные опоры запрессовывают в корпус приспособления либо непосредственно по посадкам Н7/r6 или Н7/n6, либо через стальную закаленную втулку 1 (см. рис. 2), что повышает ремонтопригодность приспособления.

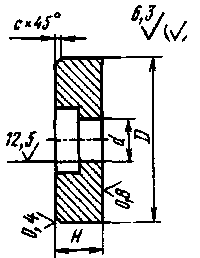

Для установки заготовок по окончательно обработанным поверхностям применяют опорные шайбы (рис. 3) или опорные пластины (рис. 4). Шайбы используют для установки мелких, а пластины - средних и крупных заготовок. Допустимое давление на оба вида опор - 40 МПа.

Рис. 2. Точечные опоры для установки на плоские поверхности: (D = 6 ... 40 мм; d = 4 ... 25 мм; Н = 6 ... 40 мм; L = 10 ... 76 мм)

Шайбы и пластины изготавливают из стали 20Х, цементированной на глубину 0,8 ... 1,2 мм и термообработанной до твердости HRCэ 56 ... 61.

Рис. 3. Опорная шайба (D = 16... 40 мм;

d = 3,4... 9 мм; Н = 5... 16 мм)

Конструктивные разновидности вспомогательных регулируемых опор показаны на рис. 2.5.

Рис. 4. Опорные пластины (Н = 10... 25 мм;

L = 60... 220 мм; В = 16... 35 мм)

Рис. 5. Конструктивные разновидности

Регулируемых опор

Погрешность базирования при установке на плоские технологические базы в зависимости от выдерживаемых параметров точности приведена в табл. 1.

Таблица 1

Погрешность базирования для различных схем обработки

Схема базирования |

Выдерживаемый параметр точности |

Погрешность базирования |

|

А

В

С Е

|

0

при φ ≠ 90о

ТН ТL Тп.А |

|

С

Угол φ

|

0

Тγ

0 |

Примечание: Тφ, Тγ – допуски на углы φ и γ; ТН , ТL – допуски на размеры Н и L соответственно. |

||

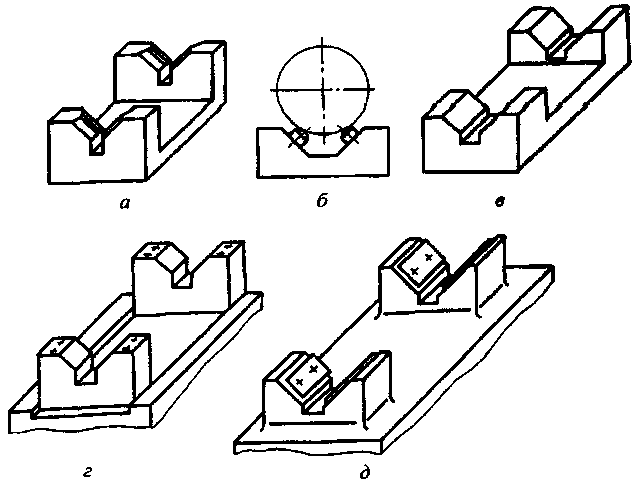

Рис. 6. Конструктивные разновидности призм

Заготовки по наружным поверхностям устанавливают в опорные призмы, втулки и самоцентрирующие патроны. Последние наряду с базированием обеспечивают закрепление заготовки. Поэтому их называют установочно-зажимными элементами приспособлений.

Для установки заготовки черными поверхностями применяют узкие призмы (рис. 6, а) или призмы с запрессованными точечными опорами (рис. 6, б). Для установки заготовок обработанными поверхностями используют широкие опорные призмы (рис. 6, в и г). Призмы больших размеров выполняют из серого чугуна с привернутыми стальными закаленными щеками (рис. 6, д).

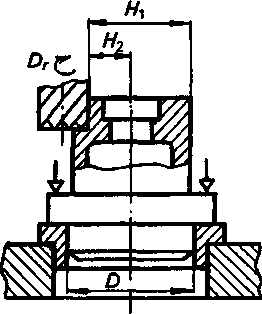

Установку заготовок во втулку с базированием по цилиндрическому пояску и торцу фланца (рис. 7) осуществляют при точности базовой цилиндрической поверхности не ниже IT8.

Рис. 7. Схема установки заготовки наружной цилиндрической и плоской торцевой поверхностями во втулку

|

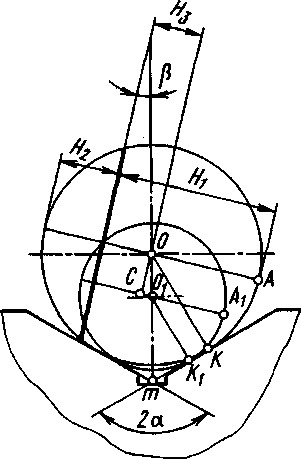

Рис. 8. Схема для определения погрешности базирования при установке заготовки в призму

|

Призмы и втулки изготавливают из стали 20Х, цементируемой на глубину 0,8 ... 1,2 мм с последующей закалкой до твердости НRСЭ 55 ... 60.

Погрешность базирования при установке в призму является функцией допуска TD на диаметральный размер базовой поверхности заготовки. Рассмотрим общий случай возникновения погрешности базирования. На рис. 8 двумя окружностями с диаметрами Dmax и Dmin (предельные размеры) заготовки и с центрами О и О1 изображены предельные положения базовой поверхности заготовки при обработке партии деталей.

При фрезеровании лыски выдерживают один из трех указанных на рисунке размеров Н1, H2 или Н3.

Погрешность базирования при выполнении размера H1 определяют так:

![]() =

ОА – СА1 = ОА – О1А1

– СО1;

=

ОА – СА1 = ОА – О1А1

– СО1;

СО1 = ОО1sin ; ОО1 = Оm – O1m.