- •Введение

- •1. Проектирование технологической оснастки

- •1.1. Приспособления

- •1.1.1. Служебное назначение приспособлений

- •1.1.2. Классификация приспособлений

- •1.1.3. Основные элементы приспособлений

- •1.1.4. Исходные данные и выбор конструкции приспособлений

- •1.1.5. Обеспечение точности обработки

- •1.1.6. Базирование заготовок в приспособлении

- •1.1.7. Погрешности базирования в приспособлениях

- •1.1.8. Расчет приспособлений на точность

- •1.1.9. Выбор установочных элементов приспособлений

- •1.1.9.1. Установка заготовки на плоские технологические базы

- •Регулируемых опор

- •Погрешность базирования для различных схем обработки

- •Из треугольников oKm и o1k1m имеем

- •1.1.9.2. Установка заготовки на внутреннюю цилиндрическую поверхность и перпендикулярную ее оси плоскость

- •1.1.9.3. Установка заготовки на два цилиндрических отверстия с параллельными осями и на перпендикулярную им плоскость

- •1.1.9.4. Установка заготовки на центровые отверстия

- •1.1.9.5. Установка заготовки по зубчатым поверхностям

- •1.1.10. Расчет сил закрепления и выбор зажимных устройств приспособлений

- •1.1.10.1. Общие принципы

- •1.1.10.2. Правила выбора направления и места приложения силы зажима

- •1.1.10.3. Основные схемы установки заготовок и расчет сил закрепления

- •1.1.10.4. Схемы для расчета сил закрепления заготовки под действием внешнего момента

- •После преобразований получаем

- •1.2. Вспомогательный инструмент для металлорежущих систем

- •1.2.1. Крепление инструментов на оправках

- •1.2.2. Концы шпинделей и оправок

- •1.2.3. Вспомогательные инструменты для станков с чпу

- •1.2.3.1. Вспомогательный инструмент для станков с чпу токарной группы

- •На токарных станках с чпу

- •1.2.3.2. Вспомогательный инструмент для многоцелевых станков

- •С цанговым патроном

- •С цанговым патроном

- •1.3. Контрольно-измерительные устройства, встраиваемые в станки и станочные системы

- •1.3.1. Назначение контрольно-измерительных

- •Устройств

- •1.3.2. Контроль заготовок и инструмента

- •1.3.3. Контроль силовых параметров

- •1.3.4. Средства активного контроля обрабатываемых деталей

- •2. Загрузочно-ориентирующие устройства

- •2.1. Особенности проектирования загрузочных устройств

- •Расчет параметров сечения лотка

- •2.2. Ориентирующие устройства

- •3. Методика расчета экономической эффективности применения технологической оснастки

- •Пример проектирования приспособления /2/

- •Часть 2

- •394026 Воронеж, Московский просп., 14

2. Загрузочно-ориентирующие устройства

Задача механизации и автоматизации загрузки различных заготовок является одной из наиболее сложных в общем комплексе работ по автоматизации технологических процессов. Сложность заключается в большом разнообразии технологических процессов обработки и сборки, разнообразии форм и размеров заготовок. Автоматизация загрузки позволяет превратить полуавтоматы, контрольные приспособления и сборочные агрегаты в автоматы; значительно повысить производительность оборудования и труда; организовать многостаночное обслуживание, повысить коэффициент использования оборудования; создать условия для образования механизированных поточных и автоматических линий и т. п.

Механизацией и автоматизацией загрузки следует заниматься во всех типах производства. В серийном производстве создают быстропереналаживаемые загрузочные устройства для типовых технологических процессов и групповой обработки деталей.

Автоматическая загрузка металлорежущих станков производится чаще всего с помощью загрузочных приспособлений двух классов: для сортового материала (прутков, труб, полос, лент и т.п.) и для штучных заготовок (поковок, штамповок, отливок, предварительно обработанных деталей и т. п.).

По классификации ЭНИМС все автоматические загрузочные приспособления для штучных заготовок различаются по типам в зависимости от способа;

а) укладка деталей в емкости (магазинные, штабельные, бункерные);

б) перемещение деталей (самотечное, полусамотечное, принудительное, комбинированное);

в) движение транспортных органов емкости (неподвижные, подвижные);

г) взаимное расположение деталей (вплотную, вразрядку, враскладку, в пакет, навалом-россыпью, навалом-кучей).

2.1. Особенности проектирования загрузочных устройств

Загрузочные устройства выполняют обычно в виде самостоятельного узла, предназначенного для накопления и подачи деталей в зону обработки или сборки с требуемой частотой. Их конструкция в основном зависит от массы и конфигурации деталей, степени автоматизации процесса загрузки. Рассмотрим некоторые из них.

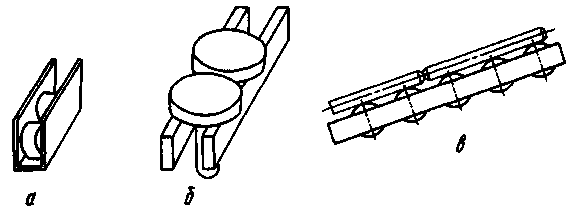

По способу сосредоточения штучных деталей загрузочные устройства подразделяют на магазинные (рис. 28, а), где детали располагают сориентированными в один ряд и подают в зону обработки или сборки посредством гравитационных или других сил; бункерные (рис. 28, б), куда детали загружают навалом и принудительно перемещают в ориентированном положении, и комбинированные (рис. 28, в), где детали часто располагают предварительно сориентированными в штабеле.

Магазинные загрузочные устройства применяют чаще всего для крупных деталей (масса более 0,5 кг, габаритные размеры более 100 мм), сложной формы, склонных к самосцеплению, автоматическая ориентация которых затруднена.

Конструкция детали определяет вид лотка (рис. 29), по которому она перемещается в магазине (скат, склиз, роликовый), а габаритные размеры детали и их запас - его пространственную конфигурацию. Угол наклона скатов к горизонтальной плоскости должен быть больше 1... 10°, а склизов - больше 25... 30°. Для ограничения скорости перемещения деталей лотки изготавливают с флажками, рычагами и другими устройствами периодического торможения деталей.

Во избежание заклинивания деталей рассчитывают параметры сечения лотков по формулам, приведенным в табл. 2.

Рис. 28. Схемы загрузочных устройств:

1 - магазин; 2 - бункер; 3 - накопитель; 4 - питатель

Рис. 29. Виды лотков:

а - скат; б - склиз; в – роликовый

Для принудительной подачи деталей применяют шибер (см. рис. 28, позиция 4) с глубиной гнезда Н = 0,95hд, где hд - высота детали.

Бункерные загрузочные устройства применяют для деталей простой геометрической формы массой менее 0,5 кг и длиной не более 100 мм, не склонных к слипанию и сцеплению, достаточно жестких и нехрупких.

По объему деталей определяют конструкцию бункера: одноемкостную с одним бункером или многоемкостную с бункером для выдачи деталей и предбункером для хранения (стационарным или перемещаемым) (рис. 30).

Объем бункера вычисляют по формуле

![]() ,

,

Таблица 2