- •Введение

- •1. Проектирование технологической оснастки

- •1.1. Приспособления

- •1.1.1. Служебное назначение приспособлений

- •1.1.2. Классификация приспособлений

- •1.1.3. Основные элементы приспособлений

- •1.1.4. Исходные данные и выбор конструкции приспособлений

- •1.1.5. Обеспечение точности обработки

- •1.1.6. Базирование заготовок в приспособлении

- •1.1.7. Погрешности базирования в приспособлениях

- •1.1.8. Расчет приспособлений на точность

- •1.1.9. Выбор установочных элементов приспособлений

- •1.1.9.1. Установка заготовки на плоские технологические базы

- •Регулируемых опор

- •Погрешность базирования для различных схем обработки

- •Из треугольников oKm и o1k1m имеем

- •1.1.9.2. Установка заготовки на внутреннюю цилиндрическую поверхность и перпендикулярную ее оси плоскость

- •1.1.9.3. Установка заготовки на два цилиндрических отверстия с параллельными осями и на перпендикулярную им плоскость

- •1.1.9.4. Установка заготовки на центровые отверстия

- •1.1.9.5. Установка заготовки по зубчатым поверхностям

- •1.1.10. Расчет сил закрепления и выбор зажимных устройств приспособлений

- •1.1.10.1. Общие принципы

- •1.1.10.2. Правила выбора направления и места приложения силы зажима

- •1.1.10.3. Основные схемы установки заготовок и расчет сил закрепления

- •1.1.10.4. Схемы для расчета сил закрепления заготовки под действием внешнего момента

- •После преобразований получаем

- •1.2. Вспомогательный инструмент для металлорежущих систем

- •1.2.1. Крепление инструментов на оправках

- •1.2.2. Концы шпинделей и оправок

- •1.2.3. Вспомогательные инструменты для станков с чпу

- •1.2.3.1. Вспомогательный инструмент для станков с чпу токарной группы

- •На токарных станках с чпу

- •1.2.3.2. Вспомогательный инструмент для многоцелевых станков

- •С цанговым патроном

- •С цанговым патроном

- •1.3. Контрольно-измерительные устройства, встраиваемые в станки и станочные системы

- •1.3.1. Назначение контрольно-измерительных

- •Устройств

- •1.3.2. Контроль заготовок и инструмента

- •1.3.3. Контроль силовых параметров

- •1.3.4. Средства активного контроля обрабатываемых деталей

- •2. Загрузочно-ориентирующие устройства

- •2.1. Особенности проектирования загрузочных устройств

- •Расчет параметров сечения лотка

- •2.2. Ориентирующие устройства

- •3. Методика расчета экономической эффективности применения технологической оснастки

- •Пример проектирования приспособления /2/

- •Часть 2

- •394026 Воронеж, Московский просп., 14

Расчет параметров сечения лотка

Форма лотка |

Эскиз поперечного сечения лотка |

Рекомендуемые формулы для расчета размеров |

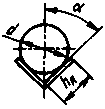

V- образный

|

|

α = 45°... 60°,

|

Круглый:

внутренний

наружный

|

|

где R ≥ (5 ... 10) lд - радиус изгиба лотка;

где R ≥ (5 ... 10) lд

|

Продолжение таблицы 2 |

||

Коробчатый:

открытый

|

|

при lд > d;

hл1 = (0,6...0,7)d, hл2 = hл3 = (0,4...0,5)d; R ≥ (5 ... 10) lд (f - коэффициент трения) |

Коробчатый:

закрытый

|

|

при Вл1 = Вл2; hл1 = 1,1d;

при hB = (0,2...0,4)d; R ≥ (6 ... 10) lд; В ≤ 2Н – х*

|

* Для исключения перекрытия деталей (без учета фасок) значение х принимают равным 1 ... 2 мм.

|

||

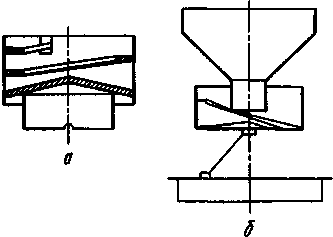

Рис. 30. Схемы одноемкостного (а)

и многоемкостного (б) бункеров

где

Vд

- объем детали, см3;

τ - время непрерывной работы бункера

(без досыпки), мин; t

- такт сборки; q

- коэффициент объемного

заполнения (для простых деталей q

= 0,4...0,6, причем чем сложнее и длиннее

деталь, тем меньше q);

![]() - средняя производительность

устройства, шт/мин.

- средняя производительность

устройства, шт/мин.

Наибольшее распространение в промышленности получили вибробункеры. При их применении рассчитывают диаметр чаши. Для чаши цилиндрической формы (рис. 31, а)

![]() ,

,

для чаши конической формы (рис. 31, б)

,

,

где Dв ≥ (5... 10) lд - внутренний диаметр чаши бункера у днища, мм; bст - толщина стенки, мм (для точеных чаш bст = 2 ... 3 мм, для сварных bст = 1... 1,5 мм); Vд - объем детали, мм3; Пц - цикловая производительность, мин; Нрасч - высота заполнения бункера, мм; lд -длина детали в преобладающем положении при перемещении по лотку, мм.

|

|

Рис. 31. Элементы конструкции вибробункера: а - вибробункер с цилиндрической чашей; б -коническая чаша вибробункера; 1, 2 - пружинная подвеска; 3 - лоток; 4 - вибропривод

|

|

Полная высота чаши бункера Н = Нрасч +(1,0 ...1,5)t, где

t

= π![]() tgβ

- шаг подъема спирального лотка, мм;

- средний диаметр лотка,

мм; β

= 0,5... 3° - угол подъема лотка.

tgβ

- шаг подъема спирального лотка, мм;

- средний диаметр лотка,

мм; β

= 0,5... 3° - угол подъема лотка.

Рассчитанные диаметры чаш бункеров округляют в большую сторону до числа из стандартного ряда: 60, 100, 120, 160, 200, 250, 320, 400, 450, 500, 640, 800, 1000 мм. По общей вибрирующей массе и необходимой производительности рассчитывают вибропривод.