- •Введение

- •1. Техническая и технологическая подготовка производства

- •1.1. Общие положения

- •1.1.1. Технологическая подготовка производства

- •1.1.2. Технологичность конструкций изделий

- •1.1.3. Типы и формы организации производства

- •1.2. Структура тп и его основные характеристики

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •Вопросы для самопроверки

- •2. Точность обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Расчетный метод определения точности

- •2.2.1. Погрешность установки заготовки. Базирование заготовок

- •2.2.2. Погрешность от упругих деформаций технологической системы

- •2.2.3. Погрешность настройки станка

- •2.2.4. Погрешность от износа режущего инструмента

- •2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента

- •2.2.6. Погрешность из-за температурных деформаций системы

- •2.2.7. Погрешность из-за остаточных напряжений в заготовке

- •2.2.8. Определение суммарной погрешности механической обработки

- •2.3. Анализ точности методами математической статистики

- •2.3.1.Кривые распределения и оценка точности на их основе

- •2.3.2. Точечные диаграммы

- •2.4. Управление точностью обработки

- •Вопросы для самопроверки

- •3. Качество поверхностного слоя деталей

- •3.1. Шероховатость поверхности

- •3.1.1. Нормирование шероховатости поверхности

- •3.1.2. Влияние технологических факторов на величину шероховатости

- •3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •3.2. Волнистость поверхности

- •3.3. Физико-механические свойства поверхностного слоя

- •3.4. Технологическая наследственность

- •3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами

- •Вопросы для самопроверки

- •4. Припуски на обработку

- •4.1. Понятие о припусках на обработку заготовок

- •4.2. Методы определения припусков на обработку

- •4.3. Методика расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам

- •Вопросы для самопроверки

- •5. Основы проектирования тп

- •5.1. Общие положения проектирования тп

- •5.2. Исходные данные для проектирования тп

- •5.3. Последовательность проектирования тп изготовления деталей

- •5.4. Выбор исходной заготовки

- •5.5. Выбор вида тп

- •5.6. Классификация деталей

- •5.7. Выбор технологических баз и схем базирования заготовок

- •5.8. Выбор методов обработки поверхностей заготовок

- •5.9. Проектирование технологического маршрута обработки

- •5.9.1. Общие положения

- •5.9.2. Проектирование единичных тп

- •5.9.3. Проектирование типовых тп

- •5.9.4. Проектирование групповых тп

- •5.9.5. Понятие о модульной технологии

- •5.10. Проектирование технологической операции

- •5.11. Выбор средств технологического оснащения

- •5.11.1. Выбор технологического оборудования

- •5.11.2. Выбор технологической оснастки

- •5.12. Выбор и расчет режимов обработки

- •5.13. Оформление технологической документации

- •Вопросы для самопроверки

- •6. Связи в производственном процессе

- •6.1. Информационное обеспечение производственного процесса

- •6.2. Временные связи в тп

- •6.2.1. Компоненты временных связей

- •6.2.2. Структура технически обоснованной нормы времени

- •6.3. Экономические связи в производственном процессе

- •Вопросы для самопроверки

- •Приложение

- •5. Долбление плоскостей (а) и шпоночных пазов (б)

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами

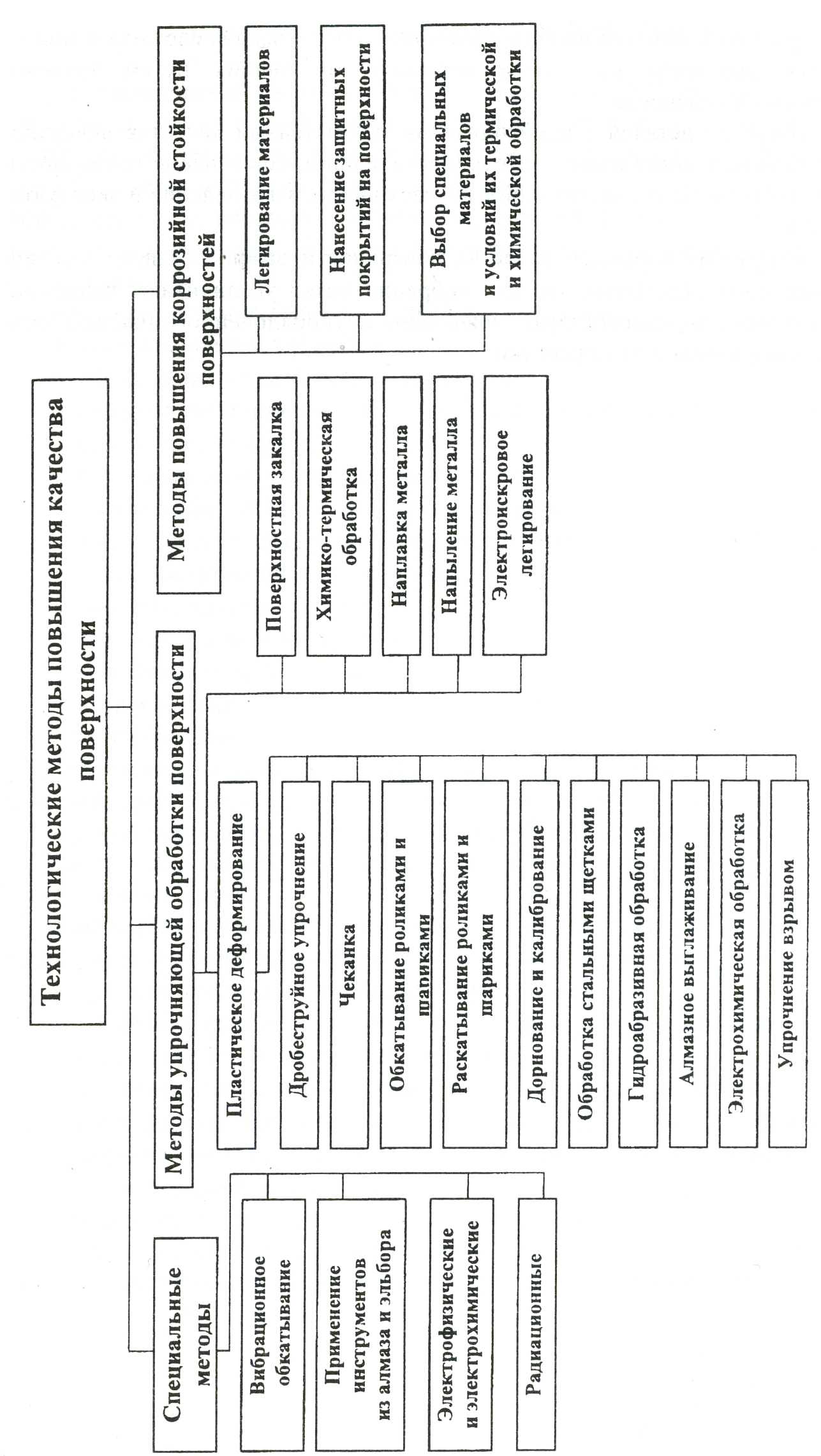

Формирование поверхностного слоя с заданными эксплуатационными характеристиками обеспечивается путем применения традиционных методов, т.е. рационального выбора последовательности и режимов обработки, упрочнения поверхностей закалкой, химико-термической обработкой (азотирование, цементация и др.), наплавкой, гальваническими покрытиями (хромирование, никелирование и др.), а также применением специальных методов (рис. 3.6).

К технологическим методам повышения качества поверхностей относятся и методы пластического деформирования без снятия стружки, создающие наклеп и сжимающие напряжения. Они обеспечивают увеличение сроков службы деталей, их износостойкости, снижают высоту микронеровностей, повышают точность поверхностей и твердость поверхностного слоя.

Выбор из всех методов наиболее рационального – задача сложная и многовариантная, решаемая на основе хорошего их знания путем технико-экономического сравнения.

Вопросы для самопроверки

1. Чем характеризуется качество поверхностного слоя?

2. Дайте определение шероховатости.

3. Перечислите параметры шероховатости.

4. Какой параметр шероховатости является предпочтительным?

5. Назовите приблизительное соотношение параметров и .

6. Перечислите дополнительные параметры шероховатости по ГОСТ 25142-82.

7. Укажите структуру обозначения шероховатости поверхности.

8. Какие технологические факторы влияют на величину шероховатости?

9. От чего зависят величина, форма и направление неровностей при обработке резанием?

10. Как зависит величина шероховатости от изменения скорости резания при обработке материалов не склонных к наростообразованию?

11. Каково влияние подачи на шероховатость при точении с малыми диапазонами подач?

12. Как форма микронеровностей и их направление влияют на величину износа?

13. Каково влияние высоты, шага и заостренности неровностей на эксплуатационные свойства деталей?

14. Как точность и шероховатость поверхностей связаны между собой?

15. Чем волнистость поверхности отличается от шероховатости поверхности?

16. Назовите параметры оценки волнистости поверхности.

17. От чего зависит форма волны?

18. Как волнистость поверхности влияет на эксплуатационные свойства деталей?

19. Чем характеризуются физико-механические свойства поверхностного слоя?

20. Дайте характеристику зонам поверхностного слоя после механической обработки стальной заготовки.

21. Какие факторы оказывают большее влияние на формирование состояния поверхностного слоя при шлифовании?

22. В результате чего в поверхностном слое обрабатываемой детали образуется наклеп?

23. Какими параметрами оценивают наклеп поверхностного слоя?

24. Как наклеп влияет на работоспособность поверхности?

25. Что называется технологической наследственностью?

26. На каких этапах изготовления деталей проявляется технологическая наследственность?

27. Какие технологические «барьеры» необходимо создавать на этапах получения заготовки, ее механической и термической обработки?

28. Назовите основные технологические методы повышения качества поверхностей деталей.