- •Введение

- •1. Техническая и технологическая подготовка производства

- •1.1. Общие положения

- •1.1.1. Технологическая подготовка производства

- •1.1.2. Технологичность конструкций изделий

- •1.1.3. Типы и формы организации производства

- •1.2. Структура тп и его основные характеристики

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •Вопросы для самопроверки

- •2. Точность обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Расчетный метод определения точности

- •2.2.1. Погрешность установки заготовки. Базирование заготовок

- •2.2.2. Погрешность от упругих деформаций технологической системы

- •2.2.3. Погрешность настройки станка

- •2.2.4. Погрешность от износа режущего инструмента

- •2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента

- •2.2.6. Погрешность из-за температурных деформаций системы

- •2.2.7. Погрешность из-за остаточных напряжений в заготовке

- •2.2.8. Определение суммарной погрешности механической обработки

- •2.3. Анализ точности методами математической статистики

- •2.3.1.Кривые распределения и оценка точности на их основе

- •2.3.2. Точечные диаграммы

- •2.4. Управление точностью обработки

- •Вопросы для самопроверки

- •3. Качество поверхностного слоя деталей

- •3.1. Шероховатость поверхности

- •3.1.1. Нормирование шероховатости поверхности

- •3.1.2. Влияние технологических факторов на величину шероховатости

- •3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •3.2. Волнистость поверхности

- •3.3. Физико-механические свойства поверхностного слоя

- •3.4. Технологическая наследственность

- •3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами

- •Вопросы для самопроверки

- •4. Припуски на обработку

- •4.1. Понятие о припусках на обработку заготовок

- •4.2. Методы определения припусков на обработку

- •4.3. Методика расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам

- •Вопросы для самопроверки

- •5. Основы проектирования тп

- •5.1. Общие положения проектирования тп

- •5.2. Исходные данные для проектирования тп

- •5.3. Последовательность проектирования тп изготовления деталей

- •5.4. Выбор исходной заготовки

- •5.5. Выбор вида тп

- •5.6. Классификация деталей

- •5.7. Выбор технологических баз и схем базирования заготовок

- •5.8. Выбор методов обработки поверхностей заготовок

- •5.9. Проектирование технологического маршрута обработки

- •5.9.1. Общие положения

- •5.9.2. Проектирование единичных тп

- •5.9.3. Проектирование типовых тп

- •5.9.4. Проектирование групповых тп

- •5.9.5. Понятие о модульной технологии

- •5.10. Проектирование технологической операции

- •5.11. Выбор средств технологического оснащения

- •5.11.1. Выбор технологического оборудования

- •5.11.2. Выбор технологической оснастки

- •5.12. Выбор и расчет режимов обработки

- •5.13. Оформление технологической документации

- •Вопросы для самопроверки

- •6. Связи в производственном процессе

- •6.1. Информационное обеспечение производственного процесса

- •6.2. Временные связи в тп

- •6.2.1. Компоненты временных связей

- •6.2.2. Структура технически обоснованной нормы времени

- •6.3. Экономические связи в производственном процессе

- •Вопросы для самопроверки

- •Приложение

- •5. Долбление плоскостей (а) и шпоночных пазов (б)

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

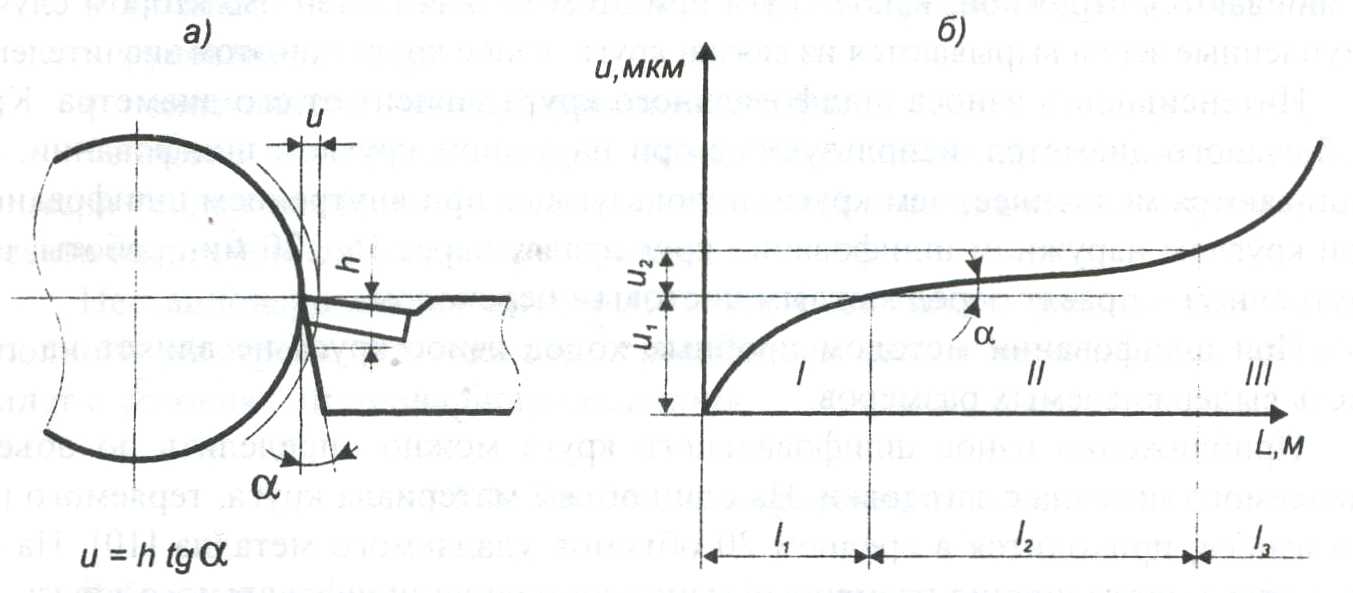

2.2.4. Погрешность от износа режущего инструмента

Износ режущего инструмента при работе на настроенном станке приводит к возникновению переменной систематической погрешности обработки.

Размерный износ измеряется по нормали к обрабатываемой поверхности (рис. 2.12,а):

![]() ,

,

где h – износ по задней поверхности;

![]() - главный задний угол.

- главный задний угол.

Износ инструмента характеризуется периодами (рис. 2.12,б):

I – приработочным (быстрым) износом;

II – нормальным или установившимся износом;

III – быстрым или катастрофическим износом.

Рис. 2.12. Схемы для расчета погрешностей

обработки от размерного износа режущего

инструмента: а) определение величины

износа резца; б) график износа

Интенсивность износа на участке II называют относительным (удельным) износом

![]() ,

(2.15)

,

(2.15)

Погрешность от размерного износа инструмента (мкм)

![]() +

+![]() ,.

(2.16)

,.

(2.16)

где

![]() - начальный износ инструмента;

- начальный износ инструмента;

![]() - длина резания.

- длина резания.

При точении

+![]() ,

(2.17)

,

(2.17)

где D и l – диаметр и длина обрабатываемой заготовки, соответственно;

![]() -

подача на оборот.

-

подача на оборот.

Величина относительного износа инструмента зависит от:

- метода обработки;

- материала заготовки и инструмента;

- режимов обработки;

- наличия СОЖ;

- состояния технологической системы (жесткости, вибраций).

Влияние износа инструмента на точность может быть уменьшено:

- поднастройкой станка, применением систем автоматического управления;

- выбором материала инструмента оптимальной стойкости;

- выбором наиболее рациональной геометрии режущего инструмента;

- устранением вибрации при резании;

- использованием СОЖ.

2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента

Величины допускаемых отклонений основных точностных характеристик станков регламентируются нормами точности и приведены в ГОСТах.

Геометрическая точность – точность станков в ненагруженном состоянии. Погрешности геометрической точности увеличиваются по мере износа станков.

Основные характеристики геометрической точности:

- радиальное и торцевое биение шпинделей;

- биение конического отверстия в шпинделе;

- прямолинейность и параллельность направляющих.

Данные о фактических погрешностях заносятся в паспорт станка при его испытаниях и обновляются после проведения ремонтов и пригонок в процессе эксплуатации. Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки. Например, отклонение от параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости приводит к появлению конусности у обрабатываемой заготовки, а в вертикальной плоскости – к гиперболоиду вращения.

Для уменьшения влияния геометрических неточностей станков на качество обработки необходимо:

- выбирать станки соответствующей точности;

- в процессе эксплуатации станка вести регулировку, выборочную подгонку, необходимый ремонт;

- использовать различные компенсирующие и корригирующие устройства, в том числе системы ЧПУ;

- применять подшипники высоких классов точности, вести их доводку, использовать подшипники на гидростатических, пневматических и магнитных подвесах;

- обеспечивать выборку зазоров в соединениях деталей и частей станка.

В ряде случаев погрешность обработки возникает при использовании мерных и фасонных инструментов (сверл, зенкеров, разверток, протяжек, фасонных резцов, шлифовальных кругов и др.). Отклонения размеров таких инструментов непосредственно переносятся на заготовку.

Допуски на изготовление мерных инструментов рассчитываются с учетом допусков на размеры детали, допустимого износа инструмента и возможной разбивки при обработке и приводятся в чертежах на их изготовление.

Для уменьшения влияния погрешностей режущего инструмента на точность обработки необходимо:

- выбирать инструмент соответствующей точности;

- выбирать наиболее рациональные режимы резания;

- применять СОЖ;

- правильно устанавливать инструмент;

- использовать кондукторные и направляющие втулки.