- •Введение

- •1. Техническая и технологическая подготовка производства

- •1.1. Общие положения

- •1.1.1. Технологическая подготовка производства

- •1.1.2. Технологичность конструкций изделий

- •1.1.3. Типы и формы организации производства

- •1.2. Структура тп и его основные характеристики

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •Вопросы для самопроверки

- •2. Точность обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Расчетный метод определения точности

- •2.2.1. Погрешность установки заготовки. Базирование заготовок

- •2.2.2. Погрешность от упругих деформаций технологической системы

- •2.2.3. Погрешность настройки станка

- •2.2.4. Погрешность от износа режущего инструмента

- •2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента

- •2.2.6. Погрешность из-за температурных деформаций системы

- •2.2.7. Погрешность из-за остаточных напряжений в заготовке

- •2.2.8. Определение суммарной погрешности механической обработки

- •2.3. Анализ точности методами математической статистики

- •2.3.1.Кривые распределения и оценка точности на их основе

- •2.3.2. Точечные диаграммы

- •2.4. Управление точностью обработки

- •Вопросы для самопроверки

- •3. Качество поверхностного слоя деталей

- •3.1. Шероховатость поверхности

- •3.1.1. Нормирование шероховатости поверхности

- •3.1.2. Влияние технологических факторов на величину шероховатости

- •3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •3.2. Волнистость поверхности

- •3.3. Физико-механические свойства поверхностного слоя

- •3.4. Технологическая наследственность

- •3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами

- •Вопросы для самопроверки

- •4. Припуски на обработку

- •4.1. Понятие о припусках на обработку заготовок

- •4.2. Методы определения припусков на обработку

- •4.3. Методика расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам

- •Вопросы для самопроверки

- •5. Основы проектирования тп

- •5.1. Общие положения проектирования тп

- •5.2. Исходные данные для проектирования тп

- •5.3. Последовательность проектирования тп изготовления деталей

- •5.4. Выбор исходной заготовки

- •5.5. Выбор вида тп

- •5.6. Классификация деталей

- •5.7. Выбор технологических баз и схем базирования заготовок

- •5.8. Выбор методов обработки поверхностей заготовок

- •5.9. Проектирование технологического маршрута обработки

- •5.9.1. Общие положения

- •5.9.2. Проектирование единичных тп

- •5.9.3. Проектирование типовых тп

- •5.9.4. Проектирование групповых тп

- •5.9.5. Понятие о модульной технологии

- •5.10. Проектирование технологической операции

- •5.11. Выбор средств технологического оснащения

- •5.11.1. Выбор технологического оборудования

- •5.11.2. Выбор технологической оснастки

- •5.12. Выбор и расчет режимов обработки

- •5.13. Оформление технологической документации

- •Вопросы для самопроверки

- •6. Связи в производственном процессе

- •6.1. Информационное обеспечение производственного процесса

- •6.2. Временные связи в тп

- •6.2.1. Компоненты временных связей

- •6.2.2. Структура технически обоснованной нормы времени

- •6.3. Экономические связи в производственном процессе

- •Вопросы для самопроверки

- •Приложение

- •5. Долбление плоскостей (а) и шпоночных пазов (б)

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

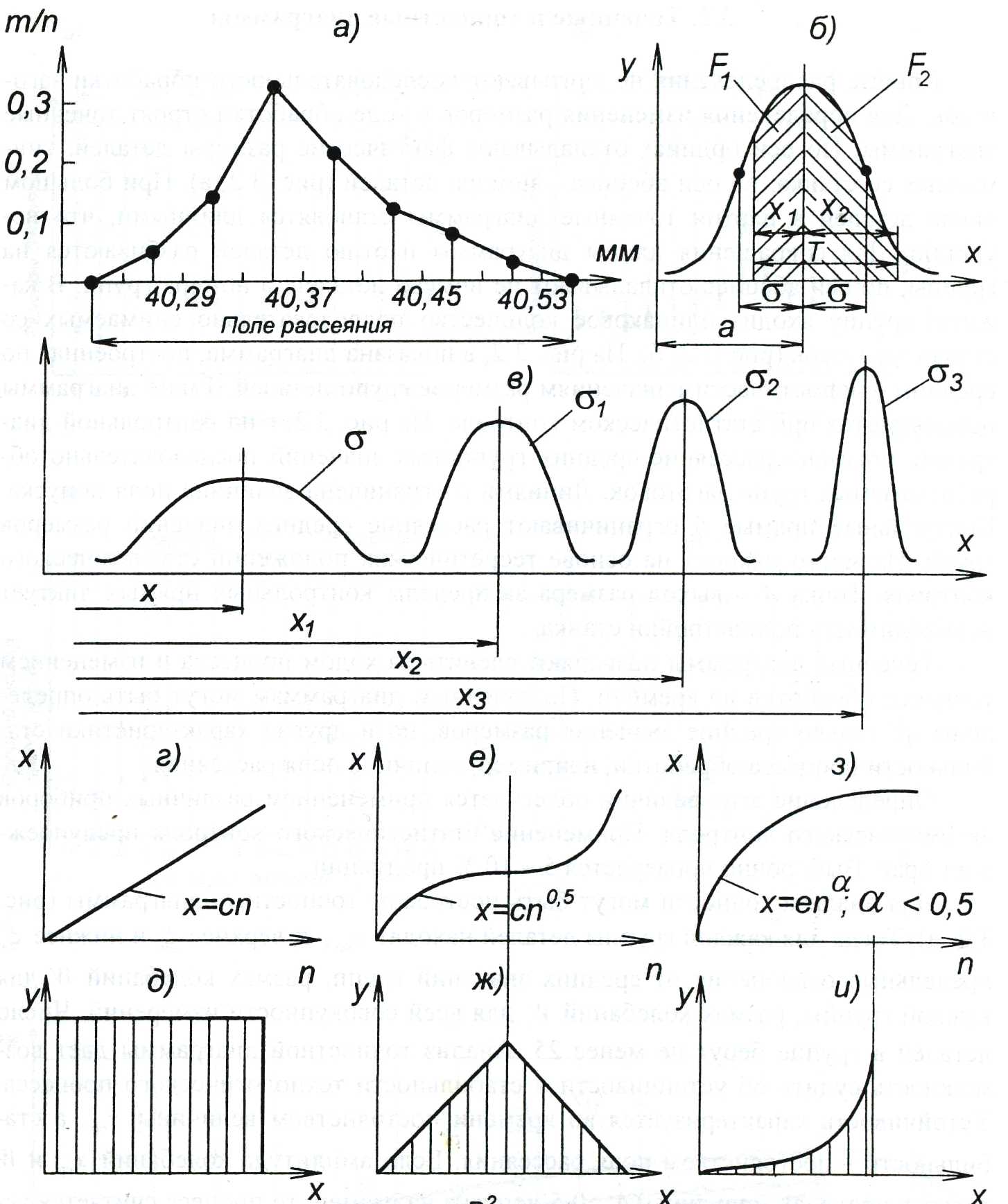

2.3.1.Кривые распределения и оценка точности на их основе

Статистический метод оценки точности применяется в условиях производства большого количества деталей на основе выборок на исследуемой операции. По результатам измерения деталей выборки строится опытная кривая распределения, к которой по критерию согласия подбирается теоретический закон распределения.

По оси абсцисс откладывается измеряемая величина через определенные интервалы, а по оси ординат их количество, попадающее в эти интервалы, или частости. Частость – это отношение числа деталей одного размера к общему числу деталей выборки. При соединении точек пересечений, получается ломаная линия, называемая опытной кривой распределения или полигоном распределения деталей по размерам (рис. 2.13,а). Определяется поле рассеяния размеров деталей как приближенная мера их точности.

Размеры деталей, высоты микронеровностей, погрешности измерений, распределения массы заготовок, твердости и других механических свойств распределяются наиболее часто по нормальному закону Гаусса. Кривая распределения представлена на рис. 2.13,б. Уравнение кривой Гаусса

,

(2.21)

,

(2.21)

где

![]() - основание натуральных логарифмов;

- основание натуральных логарифмов;

![]() - значение абсциссы, при которой

- значение абсциссы, при которой

![]() ;

;

![]() - среднее квадратичное отклонение

исследуемой величины,

- среднее квадратичное отклонение

исследуемой величины,

Рис. 2.13. Кривые распределения и их

разновидности

,

(2.22)

,

(2.22)

где

![]() - число измерений;

- число измерений;

![]() - значение текущего измерения;

- значение текущего измерения;

![]() - среднее арифметическое из произведенных

измерений,

- среднее арифметическое из произведенных

измерений,

.

(2.23)

.

(2.23)

При = 50 погрешность определения равна 10 %, при = 25 она равна 15 %. При малом числе измерений

10 вычисление дает большую ошибку.

При

![]()

![]() .

.

Точки перегиба кривой лежат на расстоянии

от оси симметрии, их ординаты

![]() .

.

Среднее квадратичное отклонение является

мерой точности обработки. На рис. 2.13,в

показаны кривые распределения с

![]() характеризующие точность соответственно

заготовки, после предварительной,

чистовой и отделочной обработки. При

правильно построенном ТП

характеризующие точность соответственно

заготовки, после предварительной,

чистовой и отделочной обработки. При

правильно построенном ТП

![]() ,

а величины

,

а величины

![]() должны быть во избежание брака достаточно

большими.

должны быть во избежание брака достаточно

большими.

Сравнение поле фактического рассеяния размеров деталей с заданным полем допуска, определяет возможность или целесообразность их обработки выбранным способом.

Кроме закона нормального распределения используются и другие законы. Если на размер обработки оказывает влияние установившийся износ инструмента, то распределение размеров деталей будут подчиняться закону равной вероятности (рис. 2.13, г, д). Если имеет место ярко выраженный приработочный износ, зона установившегося износа мала, а за ней идет зона ускоренного возрастания износа, распределение размеров может оказаться выраженным законом треугольника (Симпсона) (рис. 2.13, е, ж). При тепловых деформациях системы изменение размера обработки и распределение размеров деталей выражаются кривыми, изображенными на рис. 2.13, з, и.

Систематические постоянные погрешности не влияют на форму кривой распределения. Влияние этой погрешности выражается в том, что кривая распределения сдвигается на величину этой погрешности по оси абсцисс.

Систематические закономерно изменяющиеся погрешности искажают кривую распределения.

После построения опытных кривых распределения, используются критерии согласия Пирсона, В.И.Романовского, А.Н.Колмогорова, подбирают теоретический закон распределения.

П

Рис. 2.14. Точечная

диаграмма![]() и

и

![]() ,

то вероятное количество годных деталей

выразится отношением площадей

,

то вероятное количество годных деталей

выразится отношением площадей

![]() и

и

![]() к площади

к площади

![]() ,

заключенной между кривой и осью абсцисс.

,

заключенной между кривой и осью абсцисс.

Метод кривых распределения универсален. Однако метод не учитывает последовательности обработки, фиксирует результаты законченного этапа, не дает информации для управления точностью процесса обработки.