- •Глава 1. Основы металловедения

- •Кристаллизация и структура металлов

- •Строение металла

- •1.1.2. Кристаллизация металла

- •1.1.3. Изменение структуры металла

- •1.1.4. Изучение структуры металла

- •1.2. Строение сплавов

- •1.2.1. Правило фаз

- •1.2.2. Сплав - механическая смесь

- •1.2.3. Сплав - твердый раствор

- •1.2.4. Сплав - химическое соединение

- •1.2.5. Тройные сплавы

- •1.2.6. Электролитические сплавы

- •1.3. Свойства сплавов

- •Глава 2. Коррозия металлов

- •2.1. Определение и методы исследования коррозии

- •2.1.1. Классификация коррозионных процессов

- •2.1.2. Методы оценки коррозии

- •2.1.3. Методы коррозионных исследований

- •2.2. Химическая коррозия

- •2.2.1. Внешние факторы газовой коррозии

- •2.2.2. Оксидные пленки

- •2.2.3. Методы защиты от газовой коррозии

- •2.2.4. Коррозия в неэлектролитах

- •2.3. Электрохимическая коррозия

- •2.3.1. Причины возникновения коррозии

- •2.3.2. Коррозионная диаграмма Эванса

- •2.3.3. Коррозия с водородной и кислородной деполяризацией

- •2.3.4. Влияние внешних факторов на скорость коррозии

- •2.3.5. Влияние внутренних факторов на скорость коррозии

- •2.3.6. Атмосферная коррозия

- •2.3.7. Морская коррозия

- •2.3.8. Подземная коррозия

- •2.3.9. Электрокоррозия

- •2.4. Методы защиты от электрохимической коррозии

- •2.4.1. Обработка коррозионной среды

- •2.4.2. Катодная защита

- •2.4.3. Протекторная защита

- •2.4.4. Анодная защита

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии

- •3.1. Особенности эксплуатации металлов в процессе транспортировки и хранения нефти, нефтепродуктов и газа

- •3.2. Коррозия металлов при контактировании с нефтепродуктами

- •3.3. Рациональный выбор конструкционных материалов

- •3.4. Применение органических покрытий с целью предотвращения коррозии газонефтепроводов

- •3.5. Методы электрохимической защиты трубопроводов

- •3.6. Защита трубопроводов от блуждающих токов

- •3.7. Методы защиты трубопроводов от внутренней коррозии

- •Глава 1. Основы металловедения…………………….4

- •Глава 2.Коррозия металлов……………………………...41

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии……………………………………………….……109

- •394026 Воронеж, Московский просп., 14

1.2.6. Электролитические сплавы

Диаграммы состояния сплавов, полученных электролитическим осаждением, во многих случаях соответствуют диаграммам состояния сплавов, полученных пирометаллургическим путем. В качестве примеров можно назвать сплавы - твердые растворы: золото - серебро и никель -кобальт, сплав - механическую смесь олово - цинк. Однако достаточно часто специфичность условий электрокристаллизации проявляется в том, что фазовое строение электролитического сплава оказывается значительно отличающимся от фазового строения металлургического сплава. Это явление, любопытное в научном отношении, представляет практический интерес.

В некоторых сплавах эвтектического типа, таких, как олово – свинец и серебро – медь, при электрохимическом осаждении образуются пересыщенные твердые растворы. В других электролитических сплавах, компоненты которых должны образовываться только твердые растворы, обнаруживаются области механической смеси твердого раствора с одним из компонентов. К ним относится сплав золота с медью. Наконец, встречаются случаи фазового несоответствия, при которых в электролитическом сплаве отсутствуют фазы, присутствующие на диаграммах состояния металлургических сплавов (например, δ - фаза в сплаве медь - олово). Известны электролитические сплавы, в составе которых, наоборот, обнаруживаются фазы, которых нет на диаграммах фазового равновесия. Так, при осаждении сплава никель — олово образуется химическое соединение NiSn, а при осаждении сплава золото - никель химическое соединение Ni3Au.

Отклонение фазового состава электролитических сплавов от диаграммы состояния связано с метастабильностью этих сплавов. Под метастабильностью понимается некоторая неравновесность сплава, достаточно устойчивая во времени. При длительном хранении или при нагревании в метастабильных сплавах протекают фазовые превращения, приводящие в конце концов к тому состоянию, которое соответствует диаграмме фазового равновесия.

1.3. Свойства сплавов

Свойства сплава всегда в большей или меньшей степени отличаются от свойств чистых компонентов, образующих сплав. Поэтому практически важно знать закономерности, позволяющие по виду диаграммы фазового равновесия и с учетом свойств исходных компонентов найти свойства сплава любой концентрации.

Фундаментальные работы в этой области выполнены академиком Н.С. Курнаковым и его учениками. Были разработаны методы физико-химического анализа сплавов, основанные на сопоставлении диаграмм состояния с диаграммами состав - свойство. В результате было показано, что характер связи между диаграммой состояния и свойствами определяется типом сплава или, иначе, характером взаимоотношения компонентов сплава. Основные закономерности Курнакова сводятся к следующим трем положениям.

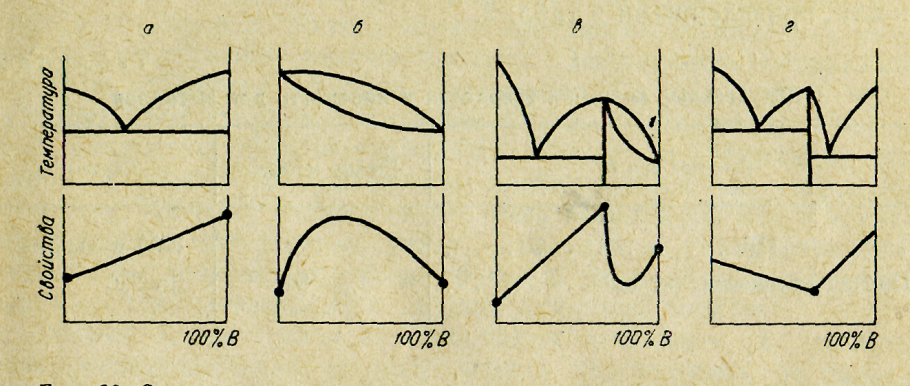

1. Свойства сплава — механической смеси меняются в зависимости от состава по линейному закону, составляя среднее арифметическое от свойств исходных компонентов (рис. 20, а).

2. Свойства сплава — твердого раствора меняются в зависимости от состава по плавным кривым, нередко - с экстремальными значениями (рис. 20, б).

3. При образовании в сплаве химических соединений на кривой состав - свойство в точке, отвечающей составу химического соединения, наблюдается максимум (рис. 20, в) или минимум (рис. 20, г); эта точка называется сингулярной.

Рис. 20. Зависимость свойств сплава от типа диаграмм состояния для сплава - механической смеси (а), сплава - твердого раствора (б) и сплавов с химическими соединениями (в, г)

Указанные закономерности справедливы и в том случае, если диаграмма состояния имеет более сложный вид, чем диаграммы рис. 20.

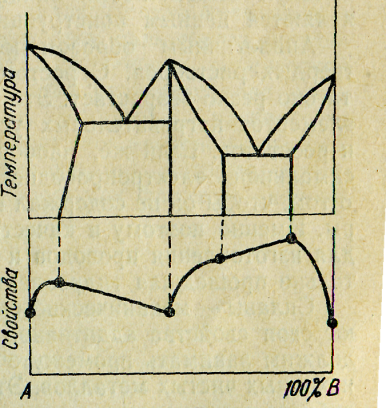

В качестве примера можно привести диаграмму состояния сплава, компоненты которого образуют химическое соединение; оно, в свою очередь, имеет с компонентами области ограниченной растворимости (рис. 21).

Здесь же дана соответствующая кривая зависимости состав - свойство, полностью подчиняющаяся закономерностям Курнакова.

Говоря о свойствах, связанных с фазовой структурой сплавов, следует иметь в виду прежде всего механические (твердость, прочность) и физические (электросопротивление, теплопроводность) свойства. Однако в некоторых случаях ими могут быть и технологические свойства - такие, как жидкотекучесть и пористость литейных сплавов.

Последние работы Федотьева и Вячеславова показали, что закономерности Курнакова могут быть распространены и на электролитические сплавы. У сплавов эвтектического типа зависимость электросопротивления и микротвердости от состава имеет явно линейный характер; образование твердых растворов приводит к резкому повышению удельного сопротивления и микротвердости, а появление в сплаве промежуточных соединений сопровождается сингулярными точками максимума на кривых состав - свойство.

Рис. 21. Зависимость свойств от состава сплава с химическим соединением и ограниченной растворимостью компонентов.

Свойства сплавов, по сравнению со свойствами чистых металлов, меняются в значительно более широком интервале, что подтверждается цифрами верхних пределов твердости и прочности, приведенными в табл. 2.

Закономерности Курнакова позволяют с научных позиций выбирать те или иные типы сплавов, в зависимости от предъявляемых к ним технических требований.

Таблица 2

Предельные значения твердости и прочности для металлов

Свойства при 20° |

Чистые металлы |

Сплавы |

Твердость НВ |

До 200 |

1000 и выше |

Предел прочности (кг/мм2) |

80 |

До 250 |

Сплавы - твердые растворы характеризуются тем, что уже небольшие концентрации второго компонента резко сказываются на изменении свойств. Твердость и прочность таких сплавов в некоторой области концентрации всегда выше, чем эти же свойства исходных металлов. При этом металл сохраняет высокую пластичность. Сплавы с такой комбинацией свойств являются ценным конструкционным материалом.

Аналогичным образом меняется и электросопротивление твердых растворов. С ростом концентрации второго компонента оно резко возрастает. Это свойство важно при изготовлении элементов нагревательных устройств, измерительных приборов и реостатов. Если же, наоборот, нас интересует металл с максимальной электропроводностью, то следует позаботиться о том, чтобы он не содержал примесей, дающих твердые растворы. Именно поэтому в качестве электротехнического материала для изготовления проводов и шин применяется медь, предварительно прошедшая гидроэлектрорафинирование.

Сплавы - механические смеси, как уже отмечалось, изменяют свои свойства аддитивно. Таким образом, свойства сплавов должны занимать промежуточное положение между свойствами исходных чистых металлов. Это, казалось бы, делает сплавы подобного типа малоинтересными в качестве конструкционных материалов. В действительности они применяются в конструкциях, но только после термической обработки, позволяющей улучшить механические параметры металла.

Ценным свойством сплава - смеси является сравнительно низкая температура плавления металла эвтектического состава. Поэтому он применяется для изготовления припоев, низкоплавких сплавов, электрических предохранителей. Сплавы этого типа хороши также как антифрикционный материал для подшипников.

Ценность сплавов, образующих химические соединения, определяется прежде всего высокой твердостью химических соединений. Например, магний и олово, являющиеся металлами мягкими, образуют твердое соединение Мg2Sn, мягкие медь и олово дают твердое соединение Cu3Sn. Исключительно высокой твердостью обладают карбиды и нитриды. Известно, что карбиды титана и вольфрама приближаются по твердости к алмазу. Поэтому сплавы такого типа используют как инструментальный материал. Правда, приходится учитывать, что химические соединения весьма хрупки и непластичны, а это снижает их технологические и эксплуатационные свойства.

Второе ценное свойство подобных сплавов - их высокое электросопротивление. Однако низкая пластичность не позволяет изготовлять из этих сплавов проволоку или ленту, и, например, нагревательные элементы для электропечей, приходится прессовать из металлического порошка.

В заключение следует подчеркнуть, что сформулированные выше закономерности Курнакова не всегда подтверждаются практикой. Они нередко дают лишь ориентировочные указания на характер зависимости, не освобождая от необходимости непосредственного опытного определения тех или иных свойств в каждом отдельном случае. Это объясняется следующими обстоятельствами. Во-первых, реальные сплавы редко находятся в состоянии, близком к термодинамическому равновесию, которому отвечают диаграммы состояния; применение термической обработки для улучшения тех или иных свойств сплава часто усугубляет неравновесность системы. Во-вторых, на свойства сплава влияют дисперсность зерна, взаимное расположение фаз, текстура и другие структурные и иные факторы, которые, естественно, не находят отражения на диаграммах фазового равновесия.