- •Глава 1. Основы металловедения

- •Кристаллизация и структура металлов

- •Строение металла

- •1.1.2. Кристаллизация металла

- •1.1.3. Изменение структуры металла

- •1.1.4. Изучение структуры металла

- •1.2. Строение сплавов

- •1.2.1. Правило фаз

- •1.2.2. Сплав - механическая смесь

- •1.2.3. Сплав - твердый раствор

- •1.2.4. Сплав - химическое соединение

- •1.2.5. Тройные сплавы

- •1.2.6. Электролитические сплавы

- •1.3. Свойства сплавов

- •Глава 2. Коррозия металлов

- •2.1. Определение и методы исследования коррозии

- •2.1.1. Классификация коррозионных процессов

- •2.1.2. Методы оценки коррозии

- •2.1.3. Методы коррозионных исследований

- •2.2. Химическая коррозия

- •2.2.1. Внешние факторы газовой коррозии

- •2.2.2. Оксидные пленки

- •2.2.3. Методы защиты от газовой коррозии

- •2.2.4. Коррозия в неэлектролитах

- •2.3. Электрохимическая коррозия

- •2.3.1. Причины возникновения коррозии

- •2.3.2. Коррозионная диаграмма Эванса

- •2.3.3. Коррозия с водородной и кислородной деполяризацией

- •2.3.4. Влияние внешних факторов на скорость коррозии

- •2.3.5. Влияние внутренних факторов на скорость коррозии

- •2.3.6. Атмосферная коррозия

- •2.3.7. Морская коррозия

- •2.3.8. Подземная коррозия

- •2.3.9. Электрокоррозия

- •2.4. Методы защиты от электрохимической коррозии

- •2.4.1. Обработка коррозионной среды

- •2.4.2. Катодная защита

- •2.4.3. Протекторная защита

- •2.4.4. Анодная защита

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии

- •3.1. Особенности эксплуатации металлов в процессе транспортировки и хранения нефти, нефтепродуктов и газа

- •3.2. Коррозия металлов при контактировании с нефтепродуктами

- •3.3. Рациональный выбор конструкционных материалов

- •3.4. Применение органических покрытий с целью предотвращения коррозии газонефтепроводов

- •3.5. Методы электрохимической защиты трубопроводов

- •3.6. Защита трубопроводов от блуждающих токов

- •3.7. Методы защиты трубопроводов от внутренней коррозии

- •Глава 1. Основы металловедения…………………….4

- •Глава 2.Коррозия металлов……………………………...41

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии……………………………………………….……109

- •394026 Воронеж, Московский просп., 14

3.4. Применение органических покрытий с целью предотвращения коррозии газонефтепроводов

Применение вышеперечисленных сталей для изготовления нефте- и газопроводов неприемлемо по экономическим соображениям, а также из-за плохой свариваемости этих материалов. Поэтому для повышения коррозионной стойкости трубопроводов используют изоляционные покрытия.

Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик. Битумная мастика представляет собой смесь тугоплавкого битума, наполнителей и пластификаторов. Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает необходимое электросопротивление покрытия, наполнители – механическую прочность мастики, пластификаторы – ее эластичность. Битумную мастику наносят на трубу при температуре 150 – 180 оС. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую прилипаемость покрытия.

Битумная мастика может наноситься в один или два слоя. В последнем случае между слоями мастики для увеличения механической прочности покрытия наносят слой армирующей обертки из стеклохолста. Для защиты слоя битумной мастики от механических повреждений она покрывается сверху защитной оберткой из бризола или бикарула.

Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 40 оС. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 70 оС, эпоксидные – 80 оС, полиэтиленовые липкие ленты – 70 оС.

В настоящее время наиболее широко применяются покрытия на основе полимерных липких лент. Сначала на трубу наносится полимерная или битумно-полимерная грунтовка. Затем полиэтиленовая или поливинилхлоридная изоляционная липкая лента и защитная обертка. Толщина изоляционного покрытия нормального типа составляет 1,35-1,5 мм, а усиленного – 1,7 мм.

Полимерные покрытия обладают высоким электросопротивлением, очень технологичны, однако они легко уязвимы – острые выступы на поверхности металла легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик. Но битумные покрытия имеют недостатки: с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от трубопровода.

Указанных недостатков лишено комбинированное изоляционное покрытие «Пластобит». На слой грунтовки наносится битумная мастика толщиной 3-4 мм, которая сразу же обматывается поливинилхлоридной пленкой без подклеивающего слоя. Полимерный слой играет роль своеобразной арматуры, которая обеспечивает сохранение целостности основного изоляционного слоя.

3.5. Методы электрохимической защиты трубопроводов

Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться и средствами электрохимической защиты (ЭХЗ). Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация осуществляется с помощью внешнего источника постоянного тока, то такая защита называется катодной, если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной. Принципиальная схема катодной защиты показана на рис.36. Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток, поступающий от ЛЭП 1 через трансформаторный пункт 2, преобразуется в постоянный.

Отрицательным полюсом источник с помощью кабеля 6 подключен к защищаемому трубопроводу 4, а положительным – к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит.

Рис. 36. Принципиальная схема катодной защиты:

1- ЛЭП; 2- трансформаторный пункт; 3- станция катодной защиты; 4- защищаемый трубопровод; 5- анодное заземление; 6- кабель

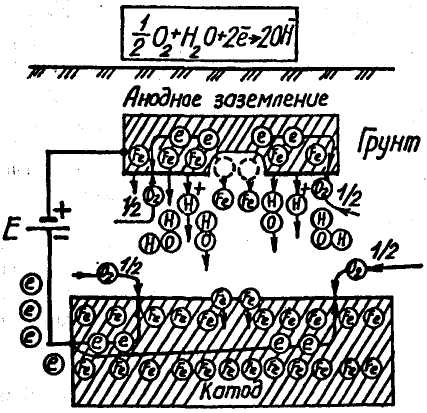

Принцип действия катодной защиты аналогичен процессу электролиза (рис.37). Под воздействием приложенного электрического поля источника начинается движение свободных валентных электронов в направлении «анодное заземление - источник тока - защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ионов в раствор почвенного электролита, т.е. анодное заземление разрушается. Ионы гидратируются и отводятся в глубь раствора. У защищаемого сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т.е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Считается, что для защиты от коррозии подземных металлических трубопроводов необходимо, чтобы их потенциал был не более минус 0, 85 В. Минимальный защитный потенциал должен поддерживаться на границе зон действия смежных станций катодной защиты (СКЗ).

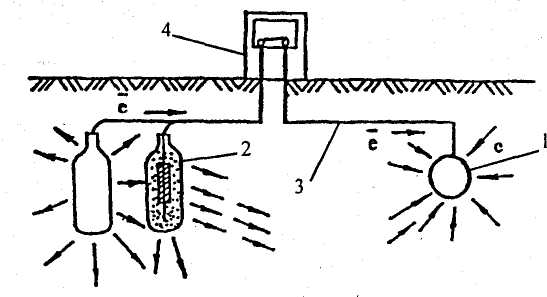

Рис. 37. Механизм действия катодной защиты

Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис.38).Два электрода (трубопровод 1 и протектор 2, из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником 3. Под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3. Одновременно ионы металла-протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4. Таким образом, происходит разрушение металла, выполняющего роль протектора, а не трубопровода. Протекторы изготавливаются преимущественно из сплавов магния, цинка и алюминия, так как эти материалы удовлетворяют всем необходимым требованиям, предъявляемым к протекторам.

Протекторную защиту рекомендуется использовать в грунтах с удельным сопротивлением не более 50 Ом×м. Применяют защиту протекторами, расположенными поодиночке и группами. Кроме того, защита от коррозии трубопроводов может быть осуществлена ленточными протекторами.

Рис. 38. Принципиальная схема протекторной защиты:

1- трубопровод; 2- протектор; 3- проводник; 4- контрольно-измерительная колонка

группами. Кроме того, защита от коррозии трубопроводов может быть осуществлена ленточными протекторами.