Организация производства / ОП_конспект_18

.pdfамортизаційні відрахування від вартості універсального устаткування і універсального оснащення та ін. Вони змінюються приблизно пропорційно зміні об'єму продукції, що випускається. Умовно-постійні витрати – це витрати на зміст заводського і цехового управлінського і обслуговуючого персоналу, опалювання, освітлення, амортизаційні відрахування від вартості спеціального устаткування і оснащення та інші – не залежать від об'єму виробництва.

Технологічна собівартість за певний період часу визначається за формулою:

Стi bi Пг ai , |

(10.7) |

де: ai – вартість витрат на обробку однієї деталі, залежна від об'єму виробництва (змінні витрати);

bi – умовно-постійні витрати на обробку всього об'єму виробництва;

Пг – річний об'єм виробництва. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Складові |

технологічної |

собівартості можуть бути знайдені за відповідними |

||||||||||||||||||||

розрахунковими формулами (табл.10.4). |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 10.4 |

Типові статті витрат у технологічній собівартості і їх розрахункові формули |

||||||||||||||||||||||

Стаття витрат |

|

Розрахункова формула |

Позначення |

|||||||||||||||||||

Основний матеріал |

|

Sм cм gм сo go |

|

|

|

|

|

см – оптова ціна 1 кг матеріалу; gм – |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

маса матеріалу, що витрачається; со – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оптова ціна 1 кг відходів, що |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

реалізовуються; gо – маса відходів, що |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

реалізовується |

Заробітна плата |

|

|

m |

|

cTi |

|

|

|

|

m |

CTi tштi |

|

|

|

Стi – годинна тарифна ставка по даному |

|||||||

основних |

|

L |

|

|

|

|

розряду роботи, грн.; Нчi – годинна |

|||||||||||||||

|

HЧi |

|

|

|||||||||||||||||||

виробничих робочих |

|

i 1 |

|

|

|

|

|

i 1 |

|

|

60 |

|

|

|

|

норма вироблення, шт.; tштi - норма |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

при відрядних |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

штучного часу, хв; m – число операцій в |

системах оплати |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

технологічному процесі; - коефіцієнт, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

що враховує додаткову заробітну плату |

Заробітна плата |

|

|

m |

c |

|

|

|

m C |

t |

|

|

|

|

|

Стi – годинна тарифна ставка робочого, |

|||||||

|

|

L |

|

|

|

Ti |

|

|

|

|

|

Ti |

|

штi |

|

|

||||||

основних |

|

|

|

|

|

|

|

60 |

|

|

|

|

|

грн.; Нчi – годинна норма вироблення, |

||||||||

|

|

H |

|

|

|

|

|

|

|

|

||||||||||||

виробничих робочих |

|

i 1 |

|

Чi |

|

|

|

i 1 |

|

|

|

|

|

|

|

|

шт.; tштi - час витрачений на операцію, |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

при почасових |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

хв |

системах оплати |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ріжучий інструмент |

|

m |

|

|

|

|

CПi |

nПi sПi |

Спi – оптова ціна (собівартість) |

|||||||||||||

|

|

Sин tMi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

інструменту, грн.; sпi - витрати на одне |

|||||

|

|

|

tстi |

nПi |

1 |

|||||||||||||||||

|

|

|

i 1 |

|

|

переточування, грн.; nпi – число |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

переточувань до повного зносу; tстi – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

період стійкості між двома |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

переточуваннями, ч; tмi – тривалість |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

роботи інструменту впродовж операції, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

год |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Експлуатація |

|

|

m |

|

|

|

Cштi |

|

s рштi |

Сштi – оптова ціна (собівартість) |

||||||||||||

штампів |

|

Sшт tMi |

|

|

|

|

|

|

|

штампу, грн.; sрштi - витрати на |

||||||||||||

|

t |

|

|

|

|

n 1 |

||||||||||||||||

|

|

|

i 1 |

|

|

|

|

стштi |

|

i |

ремонти і переточування штампу до |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

повного зносу, грн.; ni – число ремонтів |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

і переточувань до повного зносу; tстштi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– період стійкості штампу між |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

101 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ремонтами і переточуваннями, год; tмi – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тривалість роботи штампу впродовж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

операції, год |

Амортизація |

|

S |

|

m iCобitштi |

|

|

Собi – оптова ціна устаткування, грн; |

|||||||||

універсального |

|

|

|

|

|

|

|

|

|

|

- річна норма амортизації %; Fд – |

|||||

|

ам |

|

100FД |

|

|

|||||||||||

устаткування |

|

|

|

i 1 |

|

|

дійсний фонд часу роботи устаткування, |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

(аналогічно – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

год |

|

оснащення) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Амортизація |

|

|

|

|

m |

iCобi |

|

|

Nri – річна продуктивність |

|||||||

спеціального |

|

S |

|

|

|

|

|

|

|

|

|

устаткування, шт |

||||

|

|

|

|

|

|

|

||||||||||

|

ам |

|

|

100Nri |

|

|

||||||||||

устаткування |

|

|

|

|

i 1 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

(аналогічно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оснащення) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Міжремонтне |

|

|

|

|

m |

|

|

|

|

|

|

|

Нi – середня річна величина витрат на |

|||

обслуговування, |

|

S рем |

Hi Rслi |

tштi |

|

|

одиницю ремонтної складності, грн; |

|||||||||

|

|

|

|

|||||||||||||

експлуатаційні |

|

|

|

i 1 |

FД |

|

|

Rслi – категорія ремонтної складності |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

ремонти |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

устаткування |

|

Технологічна |

|

|

|

|

m |

|

|

|

|

|

|

|

Сел – тариф на електроенергію за кВт-ч, |

|||

електроенергія |

|

Sэн Сэл kэсi N y tMi |

|

|

грн; Nyi – встановлена потужність |

|||||||||||

|

|

|

|

|

|

i 1 |

|

|

електродвигуна, кВт |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Критична програма – програма, за якої обидва варіанти будуть рівноцінні: |

|||||||||||||||

|

|

|

|

|

|

|

|

П |

b2 b1 |

(10.8) |

||||||

|

|

|

|

|

|

|

|

a a |

|

|

||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

|

|

||

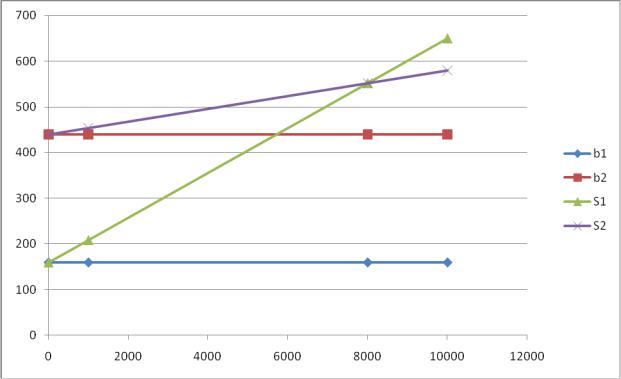

Наприклад: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 варіант |

|

2 варіант |

|

|

|

|

|

|

|

|

||||||

a1 = 49 грн |

|

a2 = 14 грн |

|

|

|

|||||||||||

b1 = 160 тис. грн. |

|

b2 = 440 тис. грн. |

|

|

|

|||||||||||

Q1 = 1000 шт. |

|

Q2 = 1000 шт. |

|

|

|

|||||||||||

Ст1 = 160000 + 49х1000 = 209000 грн. |

|

|

|

|||||||||||||

Ст2 = 440000 + 14х1000 = 454000 грн. |

|

|

|

|||||||||||||

П |

440000 160000 |

8000шт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49 14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ст1 = 8000х49 + 160000 = 552000 грн. Ст2 = 8000х14 + 440000 = 552 000грн.

102

Рис. 10.3 Графічне знаходження критичної програми випуску продукції.

Висновок: до досягнення 8000 шт. виробів вигідно випускати продукцію по 1 варіанту технології, оскільки він вимагає менше первинних витрат, потрібних на наладку і оснащення. Після досягнення об'єму виробництва 8000 шт. вигідніше обрати 2 варіант.

5. Організаційна і економічна підготовка

Організаційна підготовка виробництва - |

комплекс трудових дій працівників, |

направлених на розробку і реалізацію проекту |

організації виробничого процесу |

виготовлення нового виробу в просторі та в часі, системи організації та оплати праці

виробничого персоналу, |

розробку нормативної бази для |

планування |

нової продукції, |

|||

створення |

системи матеріально-технічного забезпечення |

виробництва |

нових |

виробів |

||

(табл. 10.5). |

|

|

|

|

||

Організаційна підготовка виробництва нового виробу включає: |

|

|

||||

- |

складання графіків технічної підготовки виробництва; |

|

|

|||

- |

забезпечення потреби в устаткуванні, матеріалах, комплектуючих виробах, |

|||||

робочих окремих професій і кваліфікацій; |

|

|

|

|||

- |

вибір методу організації виробництва при випуску нового виробу; |

|

||||

- |

розрахунки |

потоків, перепланування устаткування в цехах, |

розробку |

|||

календарно-планових нормативів руху предметів праці та ін. |

|

|

|

|||

|

|

|

|

|

Таблиця10. 5 |

|

|

|

|

Зміст організаційної підготовки виробництва |

|

|

|

Етапи |

|

Роботи з організаційної підготовки |

|

|||

Розробка |

та реалізація |

|

Вибір форми організації виробництва, спеціалізації цехів та |

|||

проекту |

організації |

|

ділянок, кооперованих зв’язків. Визначення потреби в площі та |

|||

|

|

|

103 |

|

|

|

основного |

|

обладнанні, оптимізація структури пару машин. Складання |

||||

виробничого процесу |

планіровок. |

Розробка проекту реконструкції заводу та цехів. |

||||

|

|

|

Удосконалення системи оперативного планування виробництва. |

|||

|

|

|

Реалізація проекту організації виробничих процесів |

|||

Розробка |

та |

реалізація |

Складання планів руху предметів праці в просторі, вибір та |

|||

проекту |

технічного |

визначення |

необхідних |

засобів |

внутрішньозаводського |

|

обслуговування |

транспорту та тари. Розробка проектів організації складського |

|||||

основного виробництва |

господарства, ремонтного та інструментального обслуговування. |

|||||

|

|

|

Проектування технічного контролю якості продукції. Реалізація |

|||

|

|

|

проектів |

|

|

|

Розробка |

та |

реалізація |

Розробка проекту організації трудового процесу виготовлення |

|||

системи |

організації та |

нового виробу, організації та обслуговування робочих місць, |

||||

оплати праці робочих |

розподілу та кооперації праці. Розрахунок трудомісткості нових |

|||||

та ІТР |

|

|

виробів. Навчання кадрів. Вибір та обґрунтування форм та |

|||

|

|

|

систем оплати праці робочих та ІТР при освоєнні нових виробів |

|||

|

|

|

та в серійному виробництві. Розробка систем преміювання. |

|||

|

|

|

Реалізація проектів |

|

|

|

Матеріальна |

|

Визначення потреби в матеріальних ресурсах. Складання заявок |

||||

підготовка |

|

та заказів на спеціальне обладнання, |

устаткування, матеріали та |

|||

виробництва. |

Розробка |

комплектуючі вироби. Вибір постачальників та встановлення з |

||||

та реалізація |

системи |

ними договірних зв’язків. Реалізація планів постачання. |

||||

матеріально-технічного |

Налагодження зв’язків із споживачами продукції. Організація |

|||||

постачання |

та збуту |

реклами нових виробів |

|

|

||

нової продукції |

|

|

|

|

||

Створення нормативної |

Розробка матеріальних, трудових та календарно-планових |

|||||

бази. |

|

Розробка |

нормативів. |

Калькулювання |

собівартості нових виробів та |

|

нормативів |

для |

встановлення ціни. Визначення нормативів запасів та розміру |

||||

техніко-економічного |

оборотних коштів |

|

|

|||

та |

нормативного |

|

|

|

|

|

планування |

|

|

|

|

|

|

Організація виробництва нових виробів, як правило, супроводжується змінами у |

||||||

виробничій і |

організаційній структурі підприємства; |

у професійних навиках; вимагає |

||||

формування нових традицій і режимів; часто перепідготовку кадрів; переміщення в посадах; психологічній переорієнтації колективу робочих і фахівців на випуск нової продукції.

Необхідність реорганізації виробничого процесу при випуску нової продукції обумовлена складністю сучасного виробництва; високим рівнем оснащеності, механізації і автоматизації праці безпосередньо у виробничих підрозділах промисловості; корінними змінами вимог до якості та технічного рівня виробів; зв'язками, що все ускладнюються, між учасниками робіт щодо створення нової техніки.

Організація економічної підготовки виробництва нової продукції передбачає комплекс заходів з планування і забезпечення процесу її виготовлення всіма необхідними

ресурсами. |

|

|

|

Проектування і створення нової продукції вимагає чіткої |

і строгої координації |

діяльності всіх підрозділів. |

|

|

|

Документом, що регламентує склад, послідовність і тривалість виконання |

|

наміченого об'єму робіт є генеральний план-графік технічної підготовки. |

||

|

Кількість і зміст окремих етапів плану-графіка залежить від |

складності виробу, що |

розробляється. |

|

|

104 |

|

|

При побудові плану-графіка повинні бути дотримані такі обов'язкові умови:

-максимально можливе поєднання в часі виконання окремих етапів плану (паралельність);

-самостійність кожного етапу (автономність);

-закріплення за кожним етапом конкретних виконавців;

-завершення кожного етапу виконанням певного виду робіт.

Плануванням технічної підготовки виробництва займається спеціальний відділ (конструкторський і технологічний) або бюро, група, відділ виконавців, підлеглих головному інженерові. Завданням даного відділу є обґрунтоване встановлення початкових і кінцевих термінів виконання робіт, що забезпечують своєчасний запуск виробу у виробництво і випуск його в намічені терміни.

Для визначення часу проектування та розробки технології за окремими етапами може бути використана така формула:

Тпр = |

T |

, |

(10.9) |

Ч ОДН Д КВ.Н . |

де: Тпр – тривалість періоду проектування або розробки технології, дн. ; Т – трудомісткість проектних робіт; Ч одн – чисельність одночасно працюючих робітників, чол.; Д – тривалість робочого дня, год: Кв.н. – коефіцієнт виконання норм виробітку розробників.

6. Організація освоєння нової продукції

Після виконання всіх підготовчих робіт і початку виробництва нової продукції проектний об'єм робіт досягається не відразу.

Для цього необхідний деякий проміжок часу, який називається періодом освоєння, - сукупність різноманітних робіт, у процесі яких перевіряється і відпрацьовується конструкція і технологія, до встановлених технічних вимог, освоюються нові форми організації виробництва. У цей період досягаються планові об'єми виробництва, намічені економічні показники і параметри продукції, що випускається (собівартість, якість). На тривалість періоду освоєння впливає форма переходу на виробництво нової продукції.

Існує 2 форми переходу на випуск нової продукції:

1)із зупинкою виробництва;

2)без зупинки виробництва.

|

При цьому в кожній з цих форм виділяють паралельний, послідовний і змішаний |

методи. |

|

|

Вибір методу переходу залежить від таких чинників: |

- |

технічного рівня освоюваного виробу, його відмінностей від того, що |

знімається з виробництва; |

|

- |

технологічної складності нового виробу; |

- |

наявності резервних виробничих площ і потужностей. |

|

Послідовний метод буває: |

1)переривчасто-послідовний;

2)безперервно-послідовний.

При переривчасто-послідовному методі після припинення випуску виробу «А» на

тих же виробничих площах спочатку виконуються роботи з перепланування і технологічного монтажу устаткування, і після їх завершення починається освоєння виробництва нового виробу «Б». Тривалість цих робіт визначає час зупинки виробництва, протягом якого не виробляється ні старий, ні новий виріб. Охарактеризований метод переходу на випуск нової продукції достатньо простий. Проте йому властиві певні недоліки: виникають значні втрати об'ємів продукції, що випускається, великі непродуктивні витрати, порушується чітка і взаємопов'язана робота цехів і виробництв.

105

Вперше метод був застосований на заводі «Форд». За економічними показниками це найменш ефективний варіант переходу, оскільки за час зупинки спостерігаються найбільші втрати в сумарному випуску продукції.

При безупинному методі переходу випуск освоюваного виробу починається відразу ж після припинення випуску виробу, що знімається з виробництва, тобто час простою рівний нулю. В цьому випадку завод, продовжуючи випускати старі машини, виготовляє і завчасно випробує все технологічне устаткування і оснащення для нового виробу, веде організаційну підготовку виробництва. При цьому старі вироби випускаються, як правило, в колишній кількості. Після того, як вся робота з підготовки виробництва нового виробу завершується, виготовлення старої моделі повністю припиняється і повсюдно починається виготовлення нових деталей і складання нових машин. Уперше метод застосований в 1948р. на Московському автомобільному заводі ім. Ліхачева. Має ряд переваг: різко скорочуються втрати у випуску нової продукції, суспільство безперебійно забезпечується необхідними виробами; зберігається стабільність кадрів. У цьому випадку також спостерігаються втрати в сумарному випуску виробів, проте вони можуть бути зменшені за рахунок різкого скорочення періоду освоєння.

Паралельний метод переходу характеризується тим, що одночасно з скороченням об'ємів виробництва старого виробу «А», збільшують об'єми виробництва нового виробу «Б». Цей метод найчастіше застосовується в машинобудуванні. Створюються тимчасові виробничі підрозділи – механічні та складальні цехи, які розміщуються на відособлених, резервних площах підприємства. У них паралельно з випуском старого виробу ведеться наладка і пуск устаткування для випуску нової продукції, відпрацьовуються нові технологічні процеси. Після того, як освоєння нового виробу в тимчасових цехах завершене і виготовлена певна кількість нових виробів, виробництво припиняється як в основних, так і в паралельних цехах і новий виріб разом з устаткуванням, оснащенням, кадрами передається для освоєння в основне виробництво. До недоліків належить: організація паралельного виробництва, що вимагає високих капітальних витрат, є деякі втрати у випуску, розсіювання зусиль фахівців. Проте за наявності резервних потужностей або необхідності повного переобладнання і перебудови даного підприємства на випуск нової продукції метод паралельної організації робіт може бути використаний у практичній діяльності.

Метод поступово збільшення випуску нових виробів з паралельним зниженням випуску старих полягає в тому, що виготовлення деталей і збірка нових виробів, що раніше випускалися, проводиться на одному і тому ж устаткуванні, на одних і тих же площах і одними і тими ж робочими і ІТР. Випуск старого виробу поступово скорочується, і після досягнення заданого рівня технологічної та організаційної готовності до випуску нової продукції у виробництві залишається тільки новий виріб. Цей метод знайшов широке застосування на підприємствах з серійним типом виробництва: у авіабудуванні, електропромисловості, приладобудуванні. Недоліками методу є великі втрати у випуску нових виробів із-за високої трудомісткості деталей і складальних одиниць, порушення організації виробництва і праці із-за частих переналагоджень устаткування, зниження продуктивності праці робочих і так далі.

7.Показники рівня організації виробництва

Організаційний рівень характеризується результативністю інноваційної політики підприємства та ступенем відповідності його рівня техніки вимогам конкурентоспроможності. Для аналізу його прогресивності, виявлення «вузьких» місць та розробки стратегії розвитку використовується система показників, яка представлена на схемі (рис. 10.4).

106

Показники оцінки рівня організації підготовки виробництва нової продукції, як підготовчій стадії виробничого процесу, може бути виражений за допомогою загальних показників, що відображають ступінь реалізації наукових принципів організації виробництва з урахуванням їх пристосування до особливостей підготовки виробництва.

Показники ступеня реалізації наукових принципів організації виробництва – це кількісний вираз принципів організації виробництва, що характеризують прогресивність форм і методів організації виробництва (паралельність, прямоточність, ритмічність, пропорційність та ін.).

Показники оцінювання |

|

Показники оцінювання |

|

Показники оцінювання |

|||

рівня організації праці |

|

рівня організації |

|

рівня організації |

|||

робочих |

|

виробництва |

|

управління виробництвом |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Показники |

|

Показники |

|

Показники оцінювання |

|

Показники |

||||

оцінювання рівня |

|

оцінювання рівня |

|

рівня організації |

|

оцінювання рівня |

||||

організації |

|

організації |

|

допоміжних та |

|

оперативного |

||||

підготовки |

|

контролю якості |

|

обслуговуючих |

|

планування |

||||

виробництва |

|

|

|

|

процесів |

|

виробництва |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Показники оцінювання |

|

|

|

Показники ступеня реалізації |

|

||||

|

рівня організації основного |

|

|

|

наукових принципів |

|

|

|||

|

виробництва |

|

|

|

|

організації виробництва |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Рис. 10.4 Система показників рівня організації виробництва

Специфічними показниками оцінки рівня організації підготовки виробництва є: 1) коефіцієнт комплексності:

К |

|

|

К раб |

, |

(10.10) |

|

компл.подг. |

Кобщ |

|||||

|

|

|

|

|||

|

|

|

|

|

де: Краб – число самостійних робіт з підготовки виробництва; Кобщ - загальне число робіт з підготовки виробництва, визначене стандартами, що діють на підприємстві.

2) коефіцієнт комплектності:

К |

|

|

Кдок |

, |

(10.11) |

|

компл. |

Кобщ |

|||||

|

|

|

|

|||

|

|

|

|

|

де: Кдок – кількість документів (оснащення), представлених на початок етапу виробництва нової продукції.

3) якість технічної документації:

К |

|

1 |

Кизм |

, |

(10.12) |

|

кач |

Кобщ |

|||||

|

|

|

|

|||

|

|

|

|

|

107

де: Кизм – кількість змін, внесених до технічної документації; Кобщ – загальна кількість конструкторської і технологічної документації, що діє на підприємстві.

Резерви вдосконалення підготовки |

виробництва |

розглядаються як |

самостійна |

||||||||||

частина |

внутрішньовиробничих |

резервів |

підприємства. |

Це |

можливість |

скорочення |

|||||||

термінів |

розробки і |

освоєння виробництва нових виробів; економії матеріальних, |

|||||||||||

трудових і грошових витрат на |

всіх |

етапах створення |

нової |

продукції; |

підвищення |

||||||||

економічності виробів при їх виробництві та експлуатації. |

|

|

|

|

|

|

|||||||

Резерви вдосконалення підготовки |

виробництва можна розділити на три групи |

||||||||||||

(див. табл.10 6) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 10.6 |

|||

|

Резерви вдосконалення підготовки виробництва нової продукції |

|

|

||||||||||

Групи резервів |

|

|

|

|

Шляхи реалізації резервів |

|

|

|

|

||||

1. Резерви прискорення |

|

Можливість скорочення термінів створення виробів: |

|

|

|||||||||

підготовки виробництва |

|

скорочення робочого періоду |

|

|

|

|

|

||||||

|

|

|

усунення різного роду перерв між частинами процесу |

||||||||||

|

|

|

підготовки |

|

|

|

|

|

|

|

|

|

|

2. Резерви скорочення |

|

Можливість скорочення витрат праці, матеріальних витрат і |

|||||||||||

витрат на підготовку |

|

грошових коштів на розробку і освоєння конкретних видів |

|

||||||||||

виробництва |

|

продукції |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Технічні (механізація робіт, упровадження систем |

|||||||||

|

|

|

автоматичного проектування та ін.).; |

|

|

|

|

|

|||||

|

|

|

|

Організаційні (поліпшення організації процесів |

|||||||||

|

|

|

підготовки виробництва і організації праці тих, що |

||||||||||

|

|

|

працюють) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удосконалення управління підготовкою виробництва |

|||||||||

|

|

|

(підвищення рівня управління роботами, що протікають на |

||||||||||

|

|

|

підготовчій стадії і вдосконалення системи економічного |

||||||||||

|

|

|

стимулювання) |

|

|

|

|

|

|

|

|

||

3. Резерви підвищення |

|

При мінімальних витратах на створення нової продукції |

|

||||||||||

економічності |

|

забезпечити отримання максимального економічного ефекту |

|||||||||||

створюваних виробів |

|

від її впровадження у виробництво |

|

|

|

|

|

||||||

|

|

|

|

конструктивні (підвищення ступеня нормалізації і |

|||||||||

|

|

|

стандартизації конструкцій; підвищення технологічності |

||||||||||

|

|

|

конструкцій; поліпшення техніко-економічних параметрів |

||||||||||

|

|

|

виробів; |

підвищення |

довговічності, |

надійності |

та |

||||||

|

|

|

ремонтопридатності |

виробів; |

підвищення |

якості |

|||||||

|

|

|

конструкторської документації) |

|

|

|

|

|

|||||

|

|

|

|

технологічні (проведення технологічної нормалізації; |

|||||||||

|

|

|

впровадження прогресивної технології; підвищення рівня і |

||||||||||

|

|

|

якості |

технологічного |

оснащення; |

механізація |

і |

||||||

|

|

|

автоматизація |

виробництва; |

підвищення |

якості |

|||||||

|

|

|

технологічної документації) |

|

|

|

|

|

|

||||

|

|

|

|

організаційно-технічні (застосування ФВА; вибір |

|||||||||

|

|

|

оптимальних областей застосування нової техніки; |

||||||||||

|

|

|

організація раціональної експлуатації нової техніки; |

||||||||||

|

|

|

підвищення якості організаційно-планової документації; |

||||||||||

|

|

|

економічне стимулювання працівників підприємства) |

|

|

||||||||

108

Частина 5. ОРГАНІЗАЦІЯ БЕЗДЕФЕКТНОЇ ТА РИТМІЧНОЇ РОБОТИ НА ПРОМИСЛОВОМУ ПІДПРИЄМСТВІ

Тема 11. Організація управління якістю продукції

1. Поняття якості, його показники. Роль якості в підвищенні конкурентоспроможності продукції.

2.Оцінка якості продукції.

3.Методи оцінки якості продукції.

4.Стандартизація і сертифікація продукції.

5.Технічний контроль, його завдання і види.

1. Поняття якості, його показники. Роль якості в підвищенні конкурентоспроможності продукції

Якість – сукупність властивостей і характеристик продукції, які додають їй здатність задовольняти обумовлені і передбачувані потреби.

У тісному взаємозв'язку з якістю знаходиться конкурентоспроможність продукції,

яка може бути виражена за такою формулою: |

|

КС = якість + ціна + обслуговування |

(11.1) |

Таким чином, якість є одним з шляхів підвищення конкурентоспроможності продукції. Під конкурентоспроможністю продукції прийнято розуміти сукупність її

властивостей, які відображають ступінь задоволення конкретної потреби в порівнянні з аналогічною продукцією. Вона визначає здатність конкурувати на ринку, тобто мати переваги над виробами інших товаровиробників.

Система якості створюється на підприємстві як засіб, що забезпечує проведення певної політики і досягнення поставлених цілей в області якості. Політика в області якості є елементом загальної політики підприємства. Відсутність чіткої політики робить аморфною і випадковою всю діяльність підприємства за якістю. Вона розробляється з урахуванням орієнтації на споживача. Це означає, що розуміння якості продукції співпадає з вимогами споживача. Споживачеві потрібні не взагалі продукція, і не продукція, що перевершує світовий рівень, а продукція, що задовольняє певні конкретні вимоги. Пріоритет споживача визначається так званим «законом бізнесу», який свідчить: «Якщо споживач вважає, що даний продукт поганої якості, означає він дійсно поганої якості, навіть якщо він відповідає кресленням і сертифікатам».

Одним з одиничних показників якості продукції є показник патентно-правового захисту, який характеризує ступінь захищеності патентами основних технічних вирішень виробу, а також його патентну чистоту в країнах вірогідного експорту. Рівень патентноправового захисту характеризують показники:

1) показник патентоспроможності виробу – це ступінь захисту виробу авторськими свідоцтвами, патентами, з урахуванням значущості окремих технічних рішень;

2) показник патентної чистоти виробу визначається як |

відношення |

кількості |

|

вузлів, |

елементів виробів, що володіють патентною чистотою |

до загальної |

кількості |

вузлів, |

елементів виробу, що містяться в патентному формулярі. |

|

|

2. Оцінка якості продукції

Оцінка якості передбачає визначення його абсолютного, відносного, перспективного і оптимального рівня. Абсолютний рівень якості визначається шляхом числення конкретних показників без їх порівняння з відповідними показниками аналогічних

109

виробів. Відносний рівень якості полягає в зіставленні абсолютних показників якості

продукції з відповідними показниками аналогічної кращої продукції. |

Пріоритетні |

|

напрями розвитку науки і техніки повинні орієнтуватися на перспективний |

рівень якості |

|

виробів. Оптимальний рівень якості відповідає мінімальній величині |

загальних |

|

суспільних витрат на виробництво і експлуатацію продукції. |

|

|

Під рівнем якості розуміють |

ступінь задоволення потреб суспільства, його |

|

відносна характеристика, заснована на |

порівнянні сукупних показників якості продукції |

|

з відповідними базовими показниками, встановленими стандартами. Світова практика залежно від рівня задоволення вимог споживачів виділяє 4 рівні якості:

1 рівень – відповідність стандартам; 2 рівень – відповідність використанню (продукція не тільки відповідає стандарту,

але і задовольняє експлуатаційні вимоги і має попит на ринку); 3 рівень – відповідність фактичним вимогам ринку, що означає високу якість при

низькій ціні; 4 рівень - відповідність прихованим латентним (неочевидним) потребам. Перевагу

отримує продукція, яка враховує такі потреби, про які споживач не підозрює, але коли йому запропонують купити новий оригінальний товар, усвідомлює, що йому подобається і підходить.

За оцінкою японських фахівців 1-й рівень досягнутий у 50-і рр., 2-й – у 60-і рр., 3-й

–у 70-і рр., а 4-й - у 1980-му році.

Уданий час 50 % провідних фірм миру випускають продукцію, відповідну 4-у рівню якості. Якість продукції, що випускається вітчизняними підприємствами, відповідає в основному 2-у рівню.

Різноманітні фізичні властивості, важливі для оцінки якості, сконцентровані в споживній вартості. Важливими властивостями для оцінки якості є:

*технічний рівень, який відображає матеріалізацію в продукції науковотехнічних досягнень;

*естетичний рівень, який характеризується комплексом властивостей, пов'язаних з естетичними відчуттями і поглядами;

*експлуатаційний рівень, пов'язаний з технічною стороною використання продукції (догляд за виробом, ремонт та ін.);

*технічна якість, що припускає гармонійну ув'язку передбачуваних і фактичних споживних властивостей в експлуатації виробу (функціональна точність, надійність, тривалість терміну служби).

3. Методи оцінки якості продукції

Кількісне значення показників якості продукції визначається методами:

-експериментальним, який базується на застосуванні технічних засобів і дає можливість оцінити найбільш об'єктивно якість продукції;

-органолептичним, таким, що дозволяє визначити якість продукції за допомогою органів чуття за 5-бальною системою;

-соціологічним, який ґрунтується на використанні даних обліку і аналізу споживачів продукції;

-експертних оцінок, що базується на кількісних оцінках фахівцями даних видів продукції.

Уряді галузей якість продукції оцінюється по сортах за допомогою коефіцієнта сортності:

KC |

|

Ц1Q1 |

Ц 2Q2 |

(11.2) |

||

(Q1 |

Q2 )Ц1 |

|||||

|

|

|

||||

110