2598

.pdf

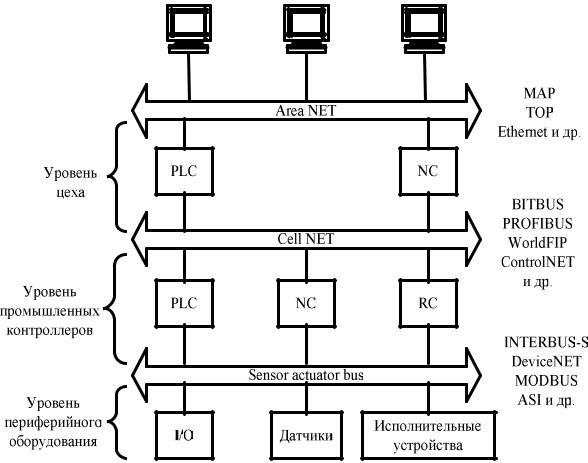

Рис. 2.48. Сетевая структура протоколов

Здесь необходимы следующие качества: высокая скорость передачи, короткое время реакции на события, длина линий до 300 м. На этом уровне для большинства приложений понятие взрывозащищенности не является обязательным.

2. Автоматизация на уровне управления конкретными технологическими процессами.

Здесь необходимы следующие качества: среднее время цикла опроса датчиков (до 100 мс), длина линий связи до 1500 м и более, реализация механизмов внутренней и внешней защиты.

Рассмотрим характеристики наиболее известных промышленных сетей.

Сенсорные сети (сети низовой автоматики)

Сеть MODBUS. Этот протокол разработан фирмой Modicon (в настоящее время входит в группу Shneider Electric) для сбора данных контроллерами Modicon. Специальный физический интерфейс для него не определен [24].

760

Эта возможность предоставлена самому пользователю: RS-232С, RS422, RS-485 или же токовая петля 4–20 мА. Однако чаще других используется интерфейс RS-485.

Протокол MODBUS работает по принципу MASTER-SLAVE или ведущий–ведомый. Конфигурация на основе этого протокола предполагает наличие одного MASTER-узла и до 247 SLAVE-узлов. Только MASTER инициирует циклы обмена данными. Существует два типа запросов:

запрос/ответ (адресуется только один из SLAVE-узлов);

широковещательная передача (MASTER через выставление адреса 0 обращается ко всем остальным узлам сети одновременно без квитирования).

Протокол MODBUS описывает фиксированный формат команд, последовательность полей в команде, обработку ошибок и исключительных состояний, коды функций. Для кодирования передаваемых данных используются форматы ASCII (American Standard Code for Information Interchange) и RTU (Remote Terminal Unit). Каждый запрос со стороны ведущего узла включает код команды (чтение, запись и т.д.), адрес абонента (адрес 0 используется для широковещательной передачи), размер поля данных, собственно данные или буфер под данные

иконтрольный СRС-код. Функция обслуживания тайм-аута реализована для фиксирования коллизий при приеме/передаче данных.

Набор команд протокола описывает функции:

чтение/запись битов и битовых последовательностей;

чтение/запись регистров;

функции диагностики;

программные функции;

функции управления списком опроса;

функции сброса (RESET).

Протокол MODBUS можно назвать наиболее распространенным в мире. Для работы со своими изделиями его используют десятки фирм. Хотя ограничения этого протокола достаточно очевидны, он привлекает простотой логики и независимостью от типа интерфейса.

HART. HART-протокол (Highway Addressable Remote Transducer),

разработанный фирмой Fisher Rosemount Inc. в середине 80-х гг., реализует принцип частотной модуляции для организации цифровой передачи, основанной на технологии 4–20 мА. На аналоговый сигнал 4 20 мА накладывается частотно-модулированный цифровой сигнал с амплитудой колебаний +/-0,5 мА. Логической единице соответствует частота 1200 Гц, логическому нулю – 2200 Гц. Физический канал – экранированная витая пара.

HART-протокол позволяет передавать до 1200 бит/с, в нем реализована схема отношений между узлами сети по принципу MASTER/SLAVE. В

761

сети может присутствовать до 2 MASTER-узлов (обычно один). Второй MASTER, как правило, освобожден от поддержания циклов передачи и занят под связь с какой-либо системой контроля/отображения данных.

Стандартная топология организована по принципу «точка–точка» или «звезда». Для передачи данных по сети используются два режима:

по схеме «запрос ответ», т.е. асинхронный обмен данными (один цикл укладывается в 500 мс);

все пассивные узлы непрерывно передают свои данные на MASTERузел (время обновления данных в MASTER-узле 250–300 мс).

Возможно построение топологии типа «шина» (до 15 узлов), когда несколько узлов подключены на одну витую пару. Питание осуществляется по шине.

Весь набор команд, реализованных в HART-протоколе, условно можно разделить на три группы:

Универсальные команды. Это команды общего назначения, используются на уровне операторских станций: код производителя устройства в сети, модель, серийный номер, краткое описание устройства, диапазоны ограничений, набор рабочих переменных.

Команды для групп устройств: фиксация значения тока на выходном канале, сброс и т.д.

Команды, зависящие от устройства: старт/стоп, специальные функции калибровки и т.д. За одну посылку один узел другому может передать до 4 технологических переменных, а каждое HART-устройство может иметь до 256 переменных, описывающих его состояние.

Структура информационного байта имеет стандартный формат: 1 стартовый бит, 8 бит данных, 1 бит контроля нечетности, 1 столовый бит.

Метод контроля корректности передаваемых данных основан на получении подтверждения.

В США HART-сообщения можно свободно передавать по телефонным линиям. В Европе это не разрешено – для этих целей необходимо иметь выделенный телефонный канал. На сегодня установлено около 600 тысяч HART-узлов. Наличие международной организации «HART Communication Foundation» позволяет активно продвигать эту промышленную сеть в среде пользователей.

AS-интерфейс. Основная задача AS-интерфейса нижнего уровня – связать в единую информационную структуру устройства нижнего уровня распределенной системы управления, а именно датчики и разнообразные исполнительные механизмы, имеющие соответствующий сетевой интерфейс. Название описываемой сети раскрывает ее предназначение: Actuators Sensors Interface (АSI) – интерфейс исполнительных устройств и датчиков.

762

Впервые АSI-протокол вышел на рынок в конце 1989 г. и сегодня поддержан рядом известных фирм: IВМ, Siemens, Pepperl+Fuchs, AllenBradley, Limberg. Существует и одноименная ассоциация по поддержке этой сети – АSI.

Тенденция в построении распределенных систем автоматизации имеет явное стремление использовать технологии сквозного сетевого доступа. Система должна увязывать в сеть не только контроллеры, но желательно и датчики. Но эта увязка должна удовлетворять всем современным требованиям по надежности и открытости, предъявляемыми к любой промышленной сети. Сеть АSI эти задачи решает. С ее помощью можно строить системы, в которых датчики и контроллеры связаны одной сетью, причем АSI имеет шлюзы в другие промышленные сети – ModBus, PROFIBUS, INTERBUS-S, Device Net и др.

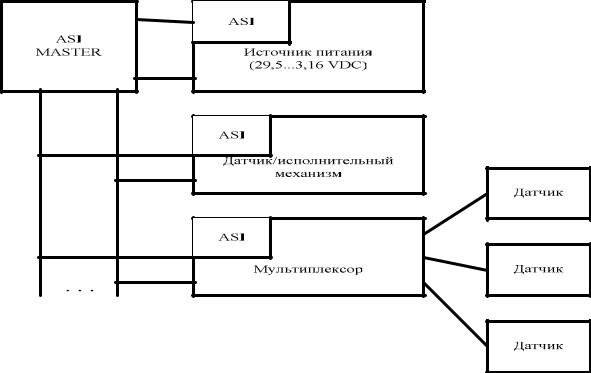

Рис. 2.49. Упрощенная схема ASI-сети

Каждый узел АSI-сети должен иметь специальную интерфейсную микросхему с поддержкой АSI-протокола. АSI-интерфейс позволяет передавать как данные, так и питающую нагрузку к узлам сети по одной паре проводов. Упрощенная схема АSI-сети представлена на рис. 2.49.

Топологией АSI-сети может быть «шина», «кольцо», «дерево» или «звезда». Общая длина сегмента – до 100 м, а с использованием репитеров

– 300 м. Максимальное время цикла составляет 5–10 мс.

Логическим центром любой топологии является один MASTER-узел, который контролирует всю работу сети, организует обмен данными с PLC. ASI-MASTER может быть организован на широком спектре контроллеров,

763

через которые организуются шлюзы в промышленные сети более высокого уровня. Часто АSI-MASTER оформляется в виде отдельной платы контроллера или компьютера. Максимальное число ведомых устройств (slave), подключаемых к одному Master-узлу, – 62.

В качестве среды передачи данных используется 2-проводной канал. Скорость передачи ограничена до 167 Кбод, дальность передачи – 300 м. Сегодня появился специальный АSI-кабель, в котором оба проводника упакованы в специальную мягкую резиновую оболочку, которая делает этот кабель гибким и устойчивым к многократным изгибам. Этот кабель используется для подсоединения датчиков, устанавливаемых на подвижных частях механизмов.

Для кодирования данных используется известный манчестерский код, в котором 0 и 1 кодируются по восходящему и нисходящему фронту сигнала. Такой тип кодирования снижает влияние на АSI-кабель внешних возмущений. Адрес каждого сетевого устройства записывается в его постоянной памяти.

С тем чтобы обеспечить короткий АSI-цикл на низкой скорости передачи, был выбран наиболее компактный формат:

|

MASTER-запрос |

|

|

SLAVE-ответ |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

SТ |

I0...I3 |

РВ |

ЕВ |

SТ |

|

SB |

АО...А4 |

|

РВ |

ЕВ |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

SТ: стартовый бит (0);

ЕВ: стоповый (конечный) бит (1);

SВ: управляющий бит (0 – запрос данных параметра адреса; 1 – запрос команды);

А0...А4: адрес вызываемого ведомого устройства (5 разрядов); 10…13: пять информационных разрядов (параметр, команда); РВ: бит четности.

Электрические характеристики: общий ток в системе ограничен 2 А, к каждому узлу должно быть подано напряжение 24 VDC.

Таким образом, сеть АSI представляет собой сеть оконечных устройств распределенной системы управления.

Interbus-S. Сеть Interbus – одна из первых промышленных «шин», получивших широкое распространение, разработанная фирмой Phoenix Contact; с 1984 г. Interbus-S остается популярной благодаря дальности охвата, гибкости, быстродействию, диагностическим средствам и автоадресации. Физический уровень Interbus основан на стандарте RS-485 и напоминает обычную сеть с многоотводными соединениями, однако в действительности представляет собой последовательное «кольцо» на базе сдвиговых регистров.

764

Каждый подчиненный узел имеет два коннектора: через один коннектор данные принимаются, через другой передаются в следующий узел.

Информация об адресе в протоколе отсутствует; данные в сети пересылаются по кругу, и главное устройство всегда способно определить, из какого узла считывается или в какой узел передается информация по положению этого узла в «кольце». Издержки протокола, таким образом, минимальны. В типовых системах с несколькими десятками узлов и (возможно) десятком устройств ввода/вывода на узел немногие «шины» способны показывать лучшие результаты, чем Interbus.

Благодаря необычной сетевой топологии Interbus имеет два дополнительных преимущества. Во-первых, кольцевая топология дает главному устройству возможность самому себя конфигурировать, причем в некоторых случаях данный процесс не требует вмешательства со стороны пользователя. Во-вторых, точность сведений о сетевых отказах и месте их возникновения значительно упрощает процесс их поиска и устранения.

Сеть Interbus может работать с устройствами как аналогового, так и цифрового ввода/вывода. Канал РCP представляет собой коммуникационный механизм упаковки в Interbus-протокол конфигурационных параметров и управляющих команд без какого-либо влияния на процесс передачи обычных данных ввода /вывода.

Максимальное число узлов в сети – 512, длина соединения (расстояние между узлами) – до 400 м. Общая дальность охвата сети – до 12,8 км, скорость передачи – 500 Кбит /с). Размер сообщения – 512 байт данных на узел, число передаваемых блоков не ограничено. Типы обмена сообщениями: сканирование устройств ввода\вывода, РСР-канал для передачи данных.

Сеть DeviceNet. Протокол DeviceNet, разработанный фирмой AllenBradley (США) в 1994 г., относится к сетям нижнего уровня и обеспечивает связь между разнообразными промышленными устройствами (фото- и термодатчики, исполнительными механизмами) и устройствами более высокого уровня (ПЛК и РС) без использования модулей ввода/вывода. Сеть DeviceNet имеет шинную топологию, физический канал – 4-проводный кабель. Помимо протокола обмена, сеть предусматривает стандартизованные открытые и герметичные разъемы устройств, диагностические индикаторы и профайлы (файлы параметров) устройств. В дополнение к чтению состояния дискретных датчиков и управления пусковыми устройствами сеть позволяет передавать значение температуры и тока нагрузки пусковых устройств, изменять скорость замедления приводов и регулировать порог срабатывания датчиков.

Устройства могут быть удалены или заменены без удаления других

765

устройств и без применения средств программирования, что помогает снизить эксплуатационные издержки. К сети могут быть подключены 64 узла (до 2048 устройств – по 32 на узел), для связи используется комбинация ответвителей и экранированной витой пары. Ответвители DevicePort пассивные, многопортовые, поставляются с 4 или 8 герметичными микропортами быстрого отключения. Данные посылаются по необходимости короткими пакетами.

Определены три значения скорости передачи данных: 125, 250 или 500 кбит/с. Длина магистрали (толстый кабель диаметром 12,2 мм) соответственно 500, 250 и 100 м. Длина одиночных отводов 6 м.

Контроллерные сети

Сети на основе протокола BITBUS. Протокол BITBUS разработан фирмой Intel в 1984 г. для построения распределенных систем, в которых должны быть обеспечены высокая скорость передачи, детерминизм и надежность. За основу был взят широко известный протокол управления каналом передачи данных, разработанный фирмой IВМ SDLC (Synchronous Data Link Control). Логика сети использует принцип

Master/Slave. Физический интерфейс основан на стандарте RS-485 и представляет собой экранированную витую пару. Институтом инженеров по электротехнике и радиоэлектронике (IEЕЕ) BITBUS-протоколу был присвоен статус стандарта (IЕЕЕ 1118).

Максимальная длина локальной сети BITBUS составляет 13,2 км, общее число абонентов в сети до 240.

2.8.10. Интегрированные системы управления

Эффективное управление современным предприятием основано на интеграции информационных ресурсов предприятия в целом от уровня низовой автоматики до уровня планирования и управления производством и доступности этой информации на всех уровнях принятия решений[71].

Интегрированные системы управления это системы, основанные на общедоступной информации со всех уровней управления и реализующие функции достижения общей цели с учетом многокритериальной оценки деятельности предприятия и возможных ограничений.

Сбор, обработка и хранение всей информации осуществляются, как правило, на нескольких резервированных серверах реального времени, где разнородная информация от различных систем (ПЛК, SCADA, DCS, модулей ввода-вывода и пр.) переводится в вид, удобный для представления пользователям, к числу которых могут быть отнесены службы главного технолога, главного метролога, сбыта и снабжения, учета

766

и планирования и др., руководители подразделений и предприятия в целом.

Первоначально для создания подобных систем, получивших название корпоративные информационные системы, использовались технологии реляционных баз данных, таких как Oracle, Microsoft SQL Server, DB2 и др. Однако с увеличением объема и скорости изменения информации реляционные БД оказались не в состоянии получать информацию в том же темпе, в котором она поступает от современных источников информации (десятки тысяч данных за доли секунды). Отсюда возникла необходимость создания специализированных корпоративных информационных систем реального времени.

Поскольку за рубежом и в России за последние 20 лет создано достаточно много различных систем управления производством и деятельностью предприятия, остановимся на терминологии, назначении и месте этих систем в общей структуре управления предприятием.

Иерархия систем управления в упрощенной форме с позиции общепринятых понятий приведена в табл. 2.26.

Кнастоящему времени все крупные компании-разработчики аппаратного и программного обеспечения АСУ ТП выпустили пакеты ПО комплексной (полной) автоматизации производства. Это или отдельные интегрированные пакеты, работающие независимо от типа установленной SCADA-системы, или клиентские приложения к ранее выпущенным SCADA-системам.

Кполномасштабным системам управления производством относятся

Plant Information System (PI System) фирмы ОSI Software (США), «Орбита» фирмы «ПЛК-системы» (Россия), РСS7 фирмы Siemens (Германия) и ряд др. Фирма Wonderware (США) разработала интегрированный пакет полной автоматизации производства Factory Suite, компонентом которого является InTrack-система оперативно-диспетчерского управления материальными потоками и производственными запасами. Фирма Intellution (США) разработала программный пакет промышленной автоматизации iHistorian, поддерживающий концепцию построения информационно-управляющих систем производства Plant Intelligence.

ЕRР-системы, или системы планирования ресурсов предприятия, являются системами прогнозирования развития предприятия, его эволюции в плане долгосрочного прогноза на основе анализа деятельности предприятия за определенный промежуток времени. Под ресурсами предприятия понимаются его финансовые, сырьевые, материальные ресурсы и готовая продукция.

Примерами ЕRР-систем служат системы Protean, ОптиМет, «Галактика» компании «Галактика» (Россия), «Парус», SAP R/3 компании SАР АG (Германия) и др. К одной из модификаций этих систем относят

767

СРМ-системы или системы управления эффективностью бизнеса. Примером СРМ-систем может служить система СОМSНАRЕ МРС фирмы «СОМSНАRЕ Inc.» (США). Уровень иерархии ЕRР- и СРМ-систем принято называть бизнес-уровнем.

|

|

Иерархия систем управления |

|

Таблица 2.26 |

||

|

|

|

|

|||

Тип системы |

Название |

Примеры |

|

Уровень иерархии |

||

системы |

систем |

|

||||

|

|

|

|

|||

ERP- |

|

Enterprise |

«PROTEAN», |

|

||

|

Resource |

|

||||

системы |

|

«ОптиМет» |

|

|

||

|

Planning |

|

|

|||

|

|

|

|

|

|

|

MRP- |

|

Manufacturing |

Галактика, |

|

|

|

|

Resource |

|

Бизнес-уровень |

|||

системы |

|

Парус, SAP R\3 |

||||

|

Planning |

|||||

|

|

|

|

|

|

|

CPM- |

Сервер |

Corporate |

«Comshare |

|

|

|

Perfomance |

|

|

||||

системы |

реального |

Management |

MPC» |

|

|

|

|

времени |

Systems |

|

|

|

|

|

|

|

PI |

System, |

|

|

MES- |

|

Manufacturing |

Plant2Business, |

|

||

системы |

|

Execution System |

Simatic PCS7, |

|

Административный |

|

|

T-Factory |

6, |

||||

|

|

|

||||

|

|

|

Орбита |

|

|

уровень |

EAM- |

|

Enterprise |

|

|

|

|

|

Asset |

Avantis Pro |

|

|

||

системы |

|

|

|

|||

|

Management |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Supervisory |

InTouch, |

|

|

|

SCADA- |

|

Genesis32, iFIX, |

Диспетчерский |

|||

|

Control And Date |

|||||

система |

|

Real Flex, Trace |

уровень |

|||

|

|

Acquisition |

Mode и др. |

|

|

|

|

|

|

|

|

||

|

|

Distributed |

TDC-3000, |

|

|

|

|

|

Contronics, |

|

|

||

|

|

Control Systems |

|

|

||

DCS |

|

(Распределенные |

МСКУ, |

|

|

Уровень АСУ ТП |

|

|

системы |

«Техноконт», |

|

|

|

|

|

«Униконт» |

и |

|

||

|

|

управления) |

|

|||

|

|

др. |

|

|

|

|

|

|

|

|

|

|

|

К настоящему времени ЕRР-системы активно внедряются на предприятиях России и за рубежом. Эти системы управляют материальнопроизводственными ресурсами предприятия, планированием производства, снабжением, прогнозируют технологические, энергетические и др. показатели работы предприятия. Предшественниками ЕRP-систем были МRP-системы. Стандарт «МRРII Standard System» (МRР

Manufacturing Resource Planning) определяет функции планирования продаж и производства, управление спросом, планирование материальных

768

ресурсов, управление запасами и продажами, управление производственными операциями, управление финансами и др. На основе МRP-систем сформировались помимо ЕRP-систем также СRP-системы (планирование потребности в производственных мощностях) и DRPсистемы (планирование спроса и предложений). CRM-системы осуществляют функции планирования, в том числе составления бюджета, контроля и учета, расчета себестоимости продукции и др. По сути, это системы управления эффективностью бизнес-процесса.

Наибольшее развитие в последние годы получили МЕS-системы или системы управления производственным процессом, призванные обеспечить необходимой для управления технологической информацией производственный и руководящий персонал (диспетчерские и технические службы, руководители подразделений). Традиционно этому уровню иерархии соответствуют АСОДУ-автоматизированные системы оперативно-диспетчерского управления. Толчком к развитию МЕS-систем, возможно, стали успехи PI System информационной системы предприятия фирмы OSI Software, предназначенной для сбора и унификации информации на центральном сервере системы.

К системам этого класса относятся, помимо РI System, информационно-управляющая система «Орбита» (ЗАО «ПЛК-системы»), Plant2Business фирмы СIТесhNologies и др.

МЕS-системы относят к классу общепромышленных систем управления дискретными и непрерывными производствами в масштабе самостоятельного подразделения крупного цеха или завода в составе фирмы (корпорации). Ввиду наличия функций сбора информации и управления у МЕS-систем эти системы, по сведениям разных источников, именуют информационно-управляющими системами (ИУС), интегрированными системами управления (ИСУ), информационными системами управления предприятием (ИСУП), информационными системами производства (ИСП) и пр.

Одной из составляющих МЕS-систем являются EАM-системы системы управления основными фондами. EАM-система предназначена для комплексной автоматизации процессов эксплуатации, технического обслуживания и ремонта оборудования в режиме РВ, включая связанные с этим функции снабжения и ведения складского хозяйства предприятия. Примером EАM-системы служит система Avantis Pro. Постоянное расширение функций МЕS-систем, разработчиками которых выступают крупные фирмы, размывает границы между МЕS-системами и ЕRPсистемами, находящимися на более высоком уровне.

Не останавливаясь на рассмотрении распределенных систем управления (DCS), традиционно отнесенных к уровню ЛСА (локальных систем автоматизации), к которым в качестве примера можно отнести

769