- •Введение

- •Техника безопасности и противопожарные мероприятия в ходе выполнения практических работ лабораторного практикума

- •1.1. Учебные цели

- •1.2. Средства материального обеспечения

- •1.3. Общие сведения

- •1.4. Требования к проверке комплектности и оценке состояния машины при вводе ее в эксплуатацию

- •1.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •2.1. Учебные цели

- •2.2. Средства материального обеспечения

- •2.3. Общие сведения

- •2.4. Правила пользования устройством измерительным ИМД-ЦМ, универсальным диагностическим прибором MPDA-100A, мотор-тестером МТ-4

- •2.5. Последовательность выполнения лабораторных работ

- •3.1. Учебные цели

- •3.4. Определение эффективной мощности двигателя. Оценка равномерности работы его цилиндров

- •3.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •4.1. Учебные цели

- •4.2. Средства материального обеспечения

- •4.3. Общие сведения

- •4.4. Последовательность выполнения лабораторных работ

- •5.1. Учебные цели

- •5.3. Общие сведения

- •5.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •6.1. Учебные цели

- •6.3. Общие сведения

- •6.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •7.1. Учебные цели

- •7.3. Общие сведения

- •7.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •8.1. Учебные цели

- •8.3. Общие сведения

- •Библиографический список

- •ПРИЛОЖЕНИЯ

Расход воздуха индикатором определяется так же, как определяется расход картерных газов. Предельные значения утечек воздуха через закрытые клапаны для различных дизельных двигателей приведены в табл. 4.1.

Если расход воздуха хотя бы через один из клапанов превышает допустимое значение, головка блока цилиндров подлежит ремонту.

4.4. Последовательность выполнения лабораторных работ

1. Подготовить двигатель Zetor 5201.22 машины МКСМ-800 и мотор-тестер МТ-10 к выполнению теста «Относительная компрессия по цилиндрам» (relative compression).

2. Выполнить тест «Относительная компрессия по цилиндрам»

(relative compression) двигателя Zetor 5201.22 и последующий анализ полученных данных.

3. Подготовить бензиновый двигатель ЗМЗ-402 к проведению теста «Относительная компрессия по цилиндрам» и измерению ком-

прессии |

по его цилиндрам с использованием компрессометра |

||||

«PCE-DE 25N». |

|

|

|

И |

|

4. |

Проверить регулировки и отрегулировать зазоры ГРМ двига- |

||||

теля ЗМЗ-402. |

|

|

Д |

||

|

|

|

|

||

|

|

|

А |

|

|

1. |

По каким параметрам осуществляют диагностирование ЦПГ |

||||

|

|

б |

|

|

|

дизельных и бенз новых дв гателей? |

|

||||

2. |

В чем заключаются различия в подготовке к диагностирова- |

||||

|

|

и |

|

|

|

нию бензинового и дизельного двигателей по параметру «Относи- |

|||||

тельная компрессия по цилиндрам», а также в выполнении теста этих |

|

двигателей с использованиемС |

мотор-тестеров? |

3. Какие преимущества и недостатки можно перечислить в |

|

оценке состояния ЦПГ двигателя по параметру «Компрессия в цилиндрах» при использовании компрессометров?

4. Какие недостатки имеют место в оценке состояния ЦПГ с использованием автостетоскопов?

5. Какие неисправности ГРМ устраняют его регулировкой с использованием приборов и приспособлений комплектов ПДК или КИ-13924?

69

Лабораторная работа №5

ДИАГНОСТИРОВАНИЕ СИСТЕМ СИЛОВОЙ УСТАНОВКИ МАШИНЫ

5.1.Учебные цели

1.Закрепить знания методов диагностирования и оценки состояния агрегатов и узлов систем силовой установки машины.

2.Научиться пользоваться приспособлениями комплектов КИ-13924 (ПДК) для оценки состояния основных узлов системы смазки, системы питания топливом и системы охлаждения.

3.Научиться оценивать техническое состояниеИсистем силовой установки по диагностическим параметрам их основных узлов.

4.Научиться локализовать возможные неисправности системы питания топливом дизельного двигателяДпо диагностическим признакам неисправностей и осциллограммам рабочих процессов впрыска топлива. А

5.2.Средствабматериального обеспеченияи

3.КомплектСпр боров КИ-13924 (ПДК).

4.Стробоскоп «Astro D 5».

5.Пирометр «Raynger ST25 Pro».

6.Индикатор расхода газов КИ-13671.

7.Кадропроектор «Лектор-2000».

8.Комплект рисунков и схем для кадропроектора.

5.3. Общие сведения

Диагностирование систем, обеспечивающих работу двигателя машины, выполняют, убедившись в работоспособности и исправности его механизмов.

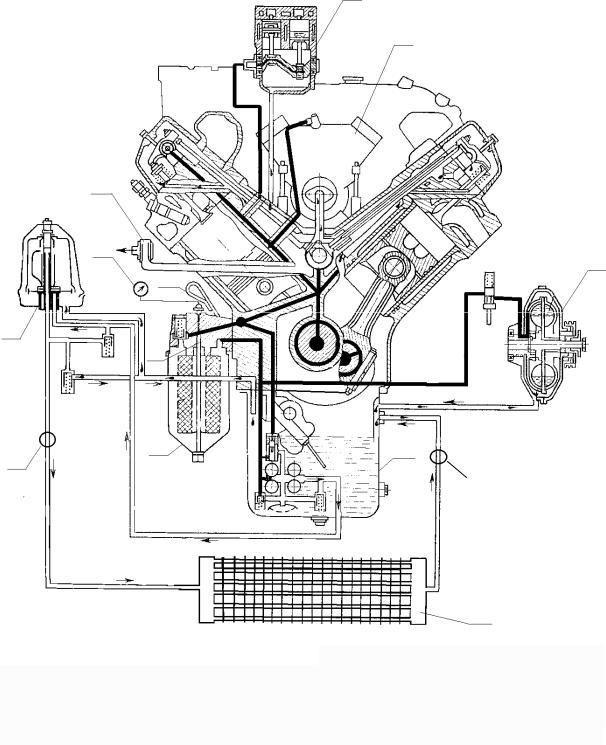

Диагностирование системы смазки выполняют с целью опреде-

ления технического состояния масляного насоса и фильтра тонкой очистки (центробежного масляного фильтра) (рис. 5.1).

70

5

6

|

4 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

7 |

|

|

|

|

|

|

|

И |

||

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

||

12 |

10 |

|

б |

Д8 |

12 |

|

||

|

|

и |

|

|

|

|

||

|

|

|

|

|

|

|

||

|

С |

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.1. Система смазки двигателя: 1 – фильтр центробежной очистки масла (центрифуга); 2 – манометр; 3 – указатель уровня масла; 4 – сапун; 5 – компрессор; 6 – топливный насос высокого давления; 7 – гидромуфта привода вентилятора; 8 – поддон; 9 – масляный радиатор; 10 – полнопоточный фильтр очистки масла; 11– главная масляная магистраль; 12 – кранвключения масляного радиатора

Работоспособность масляного насоса оценивается по величине создаваемого давления масла в системе смазки. Для измерения величины давления масла используют приспособление КИ-13936. Приспособление представляет собой контрольный манометр, который при помощи переходников подсоединяется к масляной магистрали.

71

При этом не отсоединяют штатный манометр, установленный на щитке приборов (одновременно проверяют правильность показаний этого прибора).

Для определения работоспособности или потребности в обслуживании ротора центробежного масляного фильтра используют приспособление КИ-13956. Приспособление представляет собой специальный пружинный динамометр, снабженный индикатором часового типа. Для определения массы осадка в роторе фильтра необходимо снять его защитную крышку и на ось прикрепить динамометр. Усилие, необходимое для подъема ротора с осадком, фиксируется индикатором часового типа. Необходимость в разборке и очистке ротора определяется по суммарной массе ротора с осадком. Для оп-

тельности характерного звука работы вращающегося ротора), оно

ределения работоспособности центробежного масляного фильтра измеряют время выбега ротора после остановкиИдвигателя (по дли-

должно составлять не менее 30–40 с (35Дс).

Диагностирование системы питания топливом включает в себя

оценку состояния системы питания двигателя воздухом и непосредственно системы питания топливом.

При оценке состояния системыАпитания двигателя воздухом

оценивают потребность вбо служивании воздухоочистителя и герметичность впускных тру опроводов и коллекторов.

Потребность воздухоочистителя в обслуживании определяют по разрежению во впускных коллекторах при помощи сигнализаторов разреженияС(напр мер, ОР-9928) или вакуумметром. Сигнализатор разрежения ОР-9928 состоит из цилиндрического корпуса с прозрачным смотровым окном. Внутри корпуса перемещается поршень, который прикрепляется к диафрагме. На диафрагму, с одной стороны, действует атмосферное давление, а с другой – разрежение воздуха во впускном коллекторе. Красная полоса на поршне, которая появляется в смотровом окне, сигнализирует о сильном загрязнении воздухоочистителя (недопустимом разрежении во впускных коллекторах).

Герметичность впускных трубопроводов и коллекторов системы питания двигателя воздухом определяют по величине разрежения в местах соединения трубопроводов. При этом может использоваться индикатор КИ-4870. Индикатор представляет собой жидкостный U-образный вакуумметр, одна полость которого соединена с атмосферой, а другая через резиновую трубку и съемный наконечник – с местами возможного подсоса воздуха. Корпус

72

индикатора при измерениях удерживается вертикально. При наличии подсоса воздуха уровень жидкости в смотровом окне понижается.

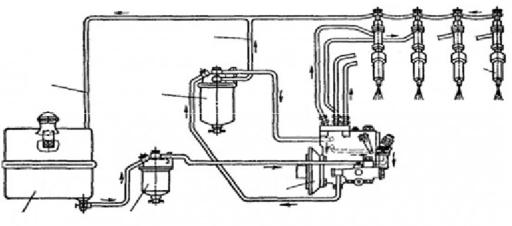

При оценке состояния системы питания топливом (рис. 5.2) – узлов магистрали низкого давления – проверяют работоспособность топливоподкачивающего насоса, перепускного клапана и фильтра тонкой очистки.

5

3 |

6 |

|

4 |

||

|

||

|

7 |

|

1 |

2 |

|

Рис. 5.2. Элементы |

системы питания дизельногоИВС: 1 – топливный бак; |

2 – фильтр грубой очистки; 3 – линия обратного слива топлива; 4 – фильтр

теме необходимо пуститьбдв гатель и при минимальных оборотах холостого хода коленчатогоС вала отвернуть пробку на фильтре тонкой очистки. В двигателе Д-160Б необходимо также открыть продувочные вентили и вентили на секциях топливного насоса высокого давления (ТНВД). Затем двигатель останавливают и проворачивают его коленчатый вал пусковым двигателем (стартером) до тех пор, пока топливо не начнет выходить из отверстий продувочных вентилей сплошной непрерывной струей без воздушных пузырьков.

тонкой очистки; 5 – линия сброса избытка топлива с перепускного клапана |

|

фильтра тонкой очистки; 6 |

Д |

– форсунка; 7 – топливный насос высокого давления |

|

Для выявлен я |

устраненияАподсоса воздуха в топливной сис- |

При загрязнении топливных трубопроводов и топливных фильтров магистрали низкого давления снижается давление топлива на входе в ТНВД. Если оно уменьшается ниже допустимого предела (при герметичных соединениях в магистрали), необходимо промыть фильтрующие элементы фильтров и проверить работоспособность топливоподкачивающего насоса.

О нарушениях в работе топливоподкачивающего насоса судят по интенсивности вытекания топлива при кратковременном ослаб-

73

лении крепления трубки, подводящей топливо к фильтру тонкой очистки. Неинтенсивное вытекание топлива указывает на низкое давление, развиваемое насосом. В этом случае проверяют следующие узлы насоса:

–состояние клапанов (впускного и нагнетательного) и клапанных гнезд топливоподкачивающего насоса;

–надежность уплотнения в месте установки прокладки насоса;

–износ стержня толкателя и отверстия в корпусе насоса;

–состояние пружины поршня.

С помощью приспособления КИ-13943 проверяют состояние перепускного клапана топливоподкачивающего насоса. Приспособление представляет собой манометр, вход которого через демпфер, резинотканевый шланг и специальные наконечники соединяются со входом фильтра тонкой очистки. При выключеннойИподаче топлива поворачивают коленчатый вал двигателя. Одновременно наблюдают за показаниями манометра. Если стрелкаДманометра совершает колебания и максимальное значение давления не превышает величины 0,4 МПа, регулируют или заменяют перепускной клапан. Если давление топлива в магистралиАпостоянное, но не более 0,07 МПа, заменяют топливоподкачивающий насос.

Для проверки состояниябфильтра тонкой очистки открывают кран выпуска воздуха и нагнетают топливо ручным топливоподкачивающим насосом.иЕсли при этом величина давления топлива в магистрали будет больше 0,08 МПа, фильтр считается загрязненным.

Оценка состоянСя агрегатов и узлов магистрали высокого давления включает в себя проверку топливного насоса ТНВД, других ее составных частей и форсунок. Проверяют работоспособность и регулируют ТНВД, регулируют величину подачи топлива на прекращение подачи, минимальную и максимальную частоту вращения коленчатого вала на режимах холостого хода, проверяют работоспособность всережимного регулятора частоты вращения.

Проверка регулировок и регулировки ТНВД заключается в следующем. Проверяется величина угла опережения подачи топлива без снятия насоса с двигателя. При этом используют моментоскоп КИ-4941 и угломер КИ-13926 комплекта КИ-13924. В случае, когда плунжерные пары насоса сильно изношены, заменяют пружину нагнетательного клапана пружиной меньшей жесткости, которая входит в измерительный комплект.

74

Моментоскоп представляет собой стеклянную трубку, которая с помощью переходного штуцера и резиновой трубки вертикально устанавливается на проверяемую секцию ТНВД. Медленно прокручивая коленчатый вал двигателя при включенном положении рычага декомпрессора, начало впрыска определяют по повышению уровня топлива в стеклянной трубке. С началом подачи топлива угломер устанавливают на шкив коленчатого вала и на шкале угломера выставляют начальное значение измеряемого угла (нулевое значение угла). Проворачивают коленчатый вал двигателя до совмещения метки на шкиве ВМТ (Д-37Е) с меткой указателя, установленного на крышке шестерен блока двигателя. Считывают по шкале угломера значение угла опережения впрыска и сравнивают его с допустимым значением угла опережения подачи данного двигателя (табл. 5.1).

Углы опережения подачи топлива двигателей машин |

Таблица 5.1 |

|||||

|

||||||

|

|

|

|

|

|

|

Базовый |

|

|

|

Д |

|

|

|

Угол опережения подачи |

Отметки положения поршня |

||||

трактор |

|

топлива до ВМТ, град |

первого цилиндра в ВМТ |

|||

(двигатель) |

|

номинальный |

|

допустимый |

И |

|

К-701 |

|

19 |

|

18–20 |

Риски на корпусе гасителя кру- |

|

(ЯМЗ-240Б) |

|

|

|

|

тильных колебаний, указатель |

|

|

|

и |

|

|

на маховике |

|

К-700 |

|

|

17–19 |

Цифра на маховике, соответст- |

||

|

18 |

|

||||

(ЯМЗ-238НБ) |

|

|

|

А |

вующая цифре на торце муфты |

|

|

|

С |

|

|

опережения подачи топлива |

|

Т-150К |

|

|

|

Указатель ВМТ, углубление на |

||

|

26–29 б25–30 |

|||||

(СМД-60) |

|

|

|

|

маховике |

|

МТЗ-82 |

|

25–27 |

24–28 |

Установочная шпилька, углуб- |

||

(Д-240) |

|

|

|

|

ление на маховике |

|

Т-40М |

|

28–30 |

27–31 |

Метка ВМТ на шкиве коленча- |

||

(Д-37Е) |

|

|

|

|

того вала, стрелка-указатель |

|

На двигателе Д-160Б также отсоединяют секцию первого цилиндра от трубки высокого давления и устанавливают на эту секцию моментоскоп. Затем снимают крышку кожуха муфты сцепления для контроля положений делений, которые нанесены на наружной поверхности маховика и указателя на кожухе муфты сцепления.

С помощью рукоятки ручного пуска двигателя медленно прокручивают коленчатый вал двигателя до полного удаления пузырьков воздуха из трубки моментоскопа. В момент начала движения топлива (перемещения мениска в моментоскопе) метка «ВМТ-4Ц» на ободе

75

маховика не должна доходить до острия указателя на угол (23 ± 1)°. Поворачивая маховик на угол 180°, проверяют момент начала подачи топлива остальными секциями (в порядке работы цилиндров 1–3–4–2). Незначительно изменить угол опережения подачи топлива (до 4°) можно, повернув хвостовик толкателя по ходу или против хода часовой стрелки. Поворот толкателя на 1/6 оборота (одну грань) примерно соответствует изменению угла на 1–1,2° поворота коленчатого вала двигателя.

Измерение угла опережения подачи топлива с использованием стробоскопов основано на стробоскопическом эффекте. Суть его состоит в следующем: если на короткое время осветить движущийся в темноте видимый объект яркой вспышкой, он зрительно будет зафик-

сирован в том положении, в каком был освещен. Освещая, например, вращающийся шкив коленчатого вала двигателяИвспышками, сле-

дующими с частотой, равной частоте его вращения, можно «зри-

имеющейся метки на ней относительно установочной (неподвижной)

тельно» остановить эту деталь, чтоДлегко заметить по положению

метки. При этом будут видны обе метки и, если они находятся точно

онная стробоскопическая лампаА, вспышки которой происходят в моменты подачи топл ива в первый цилиндр двигателя.

одна против другой, угол подачи топлива оптимален; если же метка

на шкиве смещена, корректируют подачу топлива до совпадения меток. Основным элементомбпри ора является импульсная безынерци-

В ходе подготовки, напр мер, стробоскопа «Astro D 5» к работе провод прибораСс черным заж мом присоединяют к корпусу машины.

Провод с красным заж мом присоединяют к плюсовой клемме аккумулятора. Пьезодатчик устанавливают на предварительно очищенной от грязи топливной трубке первого цилиндра двигателя, плотно затянув винт крепления. Включение происходит автоматически после включения питания, включение режимов измерений стробоскопа осуществляется после нажатия на его курок.

Измерения в режиме «Угол» выполняют, кратковременно нажимая на кнопку управления прибором, выбрав на дисплее режим «Угол». Затем длительным нажатием на кнопку управления переключают прибор в режим управляемой задержки включения стробоскопа. Индикация осуществляется на дисплее. Величина задержки в градусах циклически выбирается короткими нажатиями на кнопку управления в последовательности 0, 1, 2…+45, –45, –44… –1, 0° с интервалом в 1°. Для того чтобы направление измерений

76

задержки изменить на противоположное, необходимо выйти и снова зайти в режим установки задержки. При этом последовательность изменения задержки изменится на обратную.

Нажав на курок прибора при пущенном двигателе, освещают лучом прибора место расположения контрольной метки ВМТ на деталях картера двигателя. Изменяя задержку, наблюдают стробоскопический эффект, добиваются совмещения установочной метки и метки ВМТ на шкиве (маховике) коленчатого вала двигателя. Цифра на дисплее прибора в момент совмещения меток будет соответствовать значению угла опережения подачи топлива на двигателе и противоположна по знаку. При нахождении прибора в режиме управляемой задержки вспышка стробоскопа происходит в

соответствии с индуцируемой в |

градусах |

задержкой. |

Длительно |

нажав на кнопку, выходят из |

И |

задержки |

|

режима |

управляемой |

||

включения стробоскопа и продолжают измерения. Важно, чтобы при

регулировке коленчатый вал двигателяДимел минимально устойчивую частоту вращения холостого хода. При более высокой частоте вращения в работу вступает центробежный регулятор, и результаты измерений, а также регулировки в этом случае будут неточными.

Равномерность подачи топлива насосом ТНВД регулируют при уменьшении его производительности в сравнении с номинальной бо-

лее чем на 5 % и увеличении производительности более чем на 7 %. |

||||

|

При этом неравномерностьАподачи топлива, %, |

|

||

|

б− |

|

|

|

где |

и= 2 |

+ |

100, |

(5.1) |

– соответственно |

максимальная и |

минимальная |

||

производительность, Ссекций топливного насоса, см3/мин.

Если неравномерность подачи топлива превышает 12 %, ТНВД регулируют на стенде, если же она составляет не более 12 %, а производительность секций ТНВД выходит за пределы допустимых значений, подачу регулируют непосредственно на двигателе.

Равномерность подачи топлива достигается поворотом плунжера, связанного с поворотной втулкой, относительно зубчатого венца (при ослабленном стяжном винте). В зависимости от конструкции ТНВД подача регулируется винтом пусковой подачи или регулировочной муфтой.

При диагностировании ТНВД без снятия с двигателя оценивают величину износа в плунжерных парах и исправность нагнета-

77

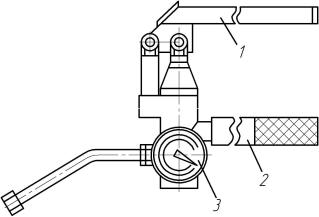

тельных клапанов. Износ плунжерных пар определяется с помощью приспособления КИ-16301А (рис. 5.3) величиной давления, которое создает проверяемая секция насоса.

Рис. 5.3. Приспособление КИ-16301А: 1 – ручка привода плунжерной пары; 2 – ручка прибора (емкость для топлива); 3 – манометр

клапана, резервуара для топлива, манометраИи переходного трубопровода. При определении износа плунжерной пары приспособление

присоединяют к проверяемой секцииДТНВД. Для предупреждения пуска двигателя обеспечивают соо щение камер сгорания с атмосфе-

Приспособление состоит из ручного насоса высокого давления,

выполненного на основе одной плунжерной пары, нагнетательного

рой переключением декомпрессорногоАустройства или ослабляют накидные гайки трубопроводов высокого давления на остальных сек-

вом, плавно увел ч вают подачу топлива до величины давления 30 МПа на выходе проверяемой секции. Если эта величина давления не достигается, плунжерная пара подлежит замене.

циях ТНВД. |

|

б |

|

|

|

Прокручивая коленчатый вал двигателя пусковым устройст- |

||

|

и |

|

|

С |

|

Для проверки герметичности нагнетательного клапана также используют приспособление КИ-16301А. Приспособление подсоединяют к секции насоса, в которой проверяется герметичность клапана. Приспособлением создается давление топлива 20 МПа, действующее на нагнетательный клапан. Затем ожидают снижение давления до 15 МПа и с этого момента измеряют время дальнейшего снижения давления до 10 МПа. Если время снижения величины давления с 15 до 10 МПа составит меньше 10 с, нагнетательный клапан подлежит замене.

Исправность форсунок проверяют, ослабив гайку трубопровода высокого давления и на малой частоте вращения коленчатого вала

78

двигателя наблюдая за его работой. Если частота вращения коленчатого вала при этом не меняется, а дымление уменьшается, то форсунка неисправна. Проверять давление начала впрыска топлива можно максиметром или с использованием заведомо исправной (эталонной) форсунки.

Состояние форсунок без их снятия с двигателя можно также проверить с использованием приспособления КИ-16301А. Величина давления впрыска топлива (табл. 5.2) и герметичность распылителя определяются по показаниям манометра приспособления. Качество распыливания топлива оценивают по издаваемому звуку с использованием автостетоскопа. Топливо в форсунку нагнетается насосом (частота перемещений рукоятки насоса 70–80 перемещений в минуту). Исправное состояние форсунки при впрыске топлива характеризуется четким «металлическим» прерывистым звуком.

Таблица 5.2

Величина давления впрыска топлива форсунками двигателей

|

Двигатель |

|

|

|

Номинальное давление впрыска топлива |

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

форсунками, МПа |

|

|

ЯМЗ-238НБ, А-01М, А-41 |

|

|

|

15 0,5 |

|

|

|

ЯМЗ-240Б |

|

|

|

|

16,5–17 0,5 |

|

|

СМД-62, Д-240 |

|

|

|

Д |

|

|

|

|

|

|

А |

17,5–18 0,5 |

|

|

|

Д-65Н |

|

|

|

17–17,5 0,5 |

|

|

|

Д-144 |

|

|

|

17,5 0,5 |

|

|

|

Более совершенным |

|

бспособом диагностирования топливной |

|

|||

|

|

|

|||||

аппаратуры высокого давлен |

я дизельных двигателей является не- |

||||||

|

|

и |

|

|

|

||

|

С |

|

|

|

|||

прерывное измерение параметров величины давления топлива в трубопроводах высокого давления в процессе его впрыска форсункой. Этот способ положен в основу работы тестера К-296, предназначенного для проверки топливной аппаратуры и электрооборудования дизельных двигателей.

Прибор обеспечивает проверку и регулировку угла опережения впрыска топлива, а также измерения минимальной и максимальной частоты вращения коленчатого вала двигателя Проверка электрооборудования включает в себя контроль напряжения аккумуляторной батареи, тока заряда и тока, потребляемого стартером.

Для определения угла опережения впрыска топлива на трубопровод первого цилиндра в 30–50 мм от накидной гайки штуцера секции ТНВД устанавливают накладной датчик (преобразователь, в

79

конструкции которого используется пьезоэлемент). Датчик преобразует изменения величины давления топлива при впрыске в электрические сигналы. Освещая контрольные метки, нанесенные на вращающихся частях (шкив коленчатого вала, маховик) стробоскопом, устанавливают момент его пуска, соответствующий положению поршня в ВМТ для первого цилиндра. При этом разность углов между сигналами впрыска и положением отметки ВМТ соответствует углу опережения впрыска топлива и отображается на цифровой шкале прибора.

Мотор-тестер М 3-2 и комплексы автомобильной диагностики (КАД-300, АМ-1) позволяют выполнять проверку и регулировку установочного угла опережения впрыска, диагностику топливной аппаратуры по осциллограммам рабочего процесса впрыска

– проверку состояния АБ, стартера, напряжения заряда АБ и поверки зарядной цепи;

– проверку и регулировку минимальной частоты вращения ко- |

|||||

ленчатого вала; |

|

|

|

|

И |

|

|

|

|

|

|

– проверку |

автоматической |

муфты опережения впрыска |

|||

(ЯМЗ-240, ЯМЗ-236, ЯМЗ-238); |

Д |

||||

|

|

||||

– проверку и регулировку максимальной частоты вращения |

|||||

коленчатого вала. |

|

|

А |

|

|

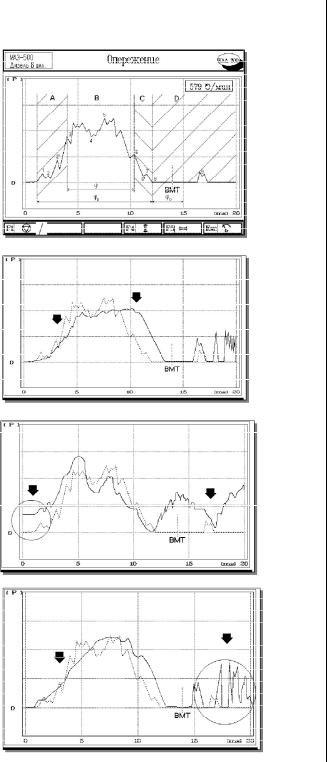

В табл. 5.3 показаны осциллограммы рабочих процессов при |

|||||

наличии трех |

з |

возможныхб |

характерных неисправностей |

||

топливной аппаратуры (ТНВД и форсунок): |

|||||

|

и |

|

|

|

|

износ плунжерной пары ТНВД, а значит, уменьшение |

|||||

максимального давления впрыска; |

|

|

|||

износ нагнетательного клапана ТНВД, а значит, увеличение |

|||||

С |

|

|

|

|

|

максимального давления в начале впрыска и большая величина |

|||||

остаточного давления; |

|

|

|

|

|

закоксовывание отверстий распылителя форсунки, а значит, увеличение максимального давления впрыска, большая величина и колебания остаточного давления.

80

Таблица 5.3

Осциллограммы рабочих процессов впрыска топлива при наличии неисправностей узлов топливной аппаратуры

Осциллограммы рабочих процессов |

|

Основные неисправности |

||||||

|

топливной аппаратуры |

|||||||

|

|

|

|

|

||||

|

|

|

|

|

Контрольная (эталонная) ос- |

|||

|

|

|

|

|

циллограмма (режим работы |

|||

|

|

|

|

|

двигателя – холостой ход) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

знос |

плунжерной |

пары |

|

|

|

|

|

|

ТНВД (режим работы двига- |

|||

|

|

|

|

|

теля |

– |

холостой |

ход |

|

|

|

|

|

И-1 |

) |

|

|

|

|

|

|

|

800 мин |

|

||

|

|

|

Д |

|

|

|

||

|

|

А |

|

|

|

|

|

|

|

б |

|

|

Износ |

нагнетательного |

кла- |

||

|

|

|

пана ТНВД (режим работы |

|||||

и |

|

|

|

|||||

|

|

|

двигателя |

– холостой |

ход |

|||

|

|

|

800 мин-1) |

|

|

|||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

Закоксовывание отверстий |

|||

|

|

|

|

|

распылителя форсунки (ре- |

|||

|

|

|

|

|

жим работы двигателя – хо- |

|||

|

|

|

|

|

лостой ход 800 мин-1) |

|

||

|

|

|

|

|

|

|

|

|

81

Форсунки, снятые с двигателя, проверяют прибором КИ-15706. Прибор состоит из корпуса, который одновременно служит баком для топлива, ручного топливного насоса (плунжерная пара), манометра и камеры впрыскивания с вентилятором. Форсунка устанавливается в камеру и подключается к выходу насоса. Перемещая рукоятку насоса с периодичностью 35–40 перемещений в минуту, по максимальным показаниям манометра определяют давление начала впрыска топлива. При этом качество распыливания топлива оценивается визуально. После снижения давления на 2 МПа включают секундомер. Если за 20 с давление снижается больше, чем на 1,5 МПа, герметичность распылителя не соответствует норме.

Диагностированиесистемыохлаждениявыполняют последующим

основнымпараметрам: |

И |

|

– |

|

|

герметичность системы охлаждения; |

||

– давление срабатывания парового и воздушного клапанов |

||

|

|

Д |

пробки радиатора (пробки заправочной горловины системы); |

||

– |

охлаждающая способность радиатора; |

|

– |

степень натяжения ремня вентилятора. |

|

Герметичность системы охлаждения и давление срабатывания

клапанов пробки радиатора проверяют с использованием прибора

ДСО-2. Прибор состоит из ресивера (в ресивере при помощи встро-

енного редуктора задается определенное давление), манометра и |

|

|

и |

герметичного стакана для установкиАв нем проверяемой пробки ра- |

|

диатора. |

С |

При проверке герметбчности системы охлаждения на горловину

радиатора устанавл вается переходник, через который от прибора ДСО-2 в систему подается воздух под давлением 60–70 кПа (от компрессора). Манометр измеряет давление воздуха, которое определяется герметичностью системы охлаждения. Проверку герметичности уплотнения стыка между головкой блока и блоком цилиндров выполняют при работающем двигателе на минимальной частоте вращения коленчатого вала. Колебания стрелки манометра при проверке указывают на нарушение герметичности уплотнения. Для локализации зоны нарушения герметичности поочередно снимают форсунки (выворачивают свечи) цилиндров. При этом отсутствие колебаний стрелки манометра укажет на зону с дефектом.

Герметичность уплотнения стыка между головкой блока и блоком цилиндров без использования прибора ДСО-2 можно проверить, прокручивая коленчатый вал двигателя при снятом ремне привода

82