- •Введение

- •Техника безопасности и противопожарные мероприятия в ходе выполнения практических работ лабораторного практикума

- •1.1. Учебные цели

- •1.2. Средства материального обеспечения

- •1.3. Общие сведения

- •1.4. Требования к проверке комплектности и оценке состояния машины при вводе ее в эксплуатацию

- •1.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •2.1. Учебные цели

- •2.2. Средства материального обеспечения

- •2.3. Общие сведения

- •2.4. Правила пользования устройством измерительным ИМД-ЦМ, универсальным диагностическим прибором MPDA-100A, мотор-тестером МТ-4

- •2.5. Последовательность выполнения лабораторных работ

- •3.1. Учебные цели

- •3.4. Определение эффективной мощности двигателя. Оценка равномерности работы его цилиндров

- •3.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •4.1. Учебные цели

- •4.2. Средства материального обеспечения

- •4.3. Общие сведения

- •4.4. Последовательность выполнения лабораторных работ

- •5.1. Учебные цели

- •5.3. Общие сведения

- •5.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •6.1. Учебные цели

- •6.3. Общие сведения

- •6.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •7.1. Учебные цели

- •7.3. Общие сведения

- •7.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •8.1. Учебные цели

- •8.3. Общие сведения

- •Библиографический список

- •ПРИЛОЖЕНИЯ

соответствующие пункты акта ввода машины в эксплуатацию

(прил. 1).

Таблица 1.3

Результаты контрольного осмотра силовой установки, проверки работоспособности двигателя и рабочего оборудования машины МКСМ-800

Виды работ |

|

|

|

|

|

|

Результаты проверки, что |

|

|

|

|

|

|

необходимо выполнить |

|

|

|

|

|

|

|

|

|

1. Выполнить контрольный осмотр силовой |

|

|

|||||

установки и рабочего оборудования ма- |

|

|

|||||

шины: |

|

|

|

|

|

|

|

1.1. Проверить полноту заправки систем: |

|

|

|

||||

– топливом; |

|

|

|

|

|

|

|

– маслом; |

|

|

|

|

|

|

|

– охлаждающей жидкостью |

|

|

|

|

|

|

|

1.2. Проверить уровень рабочей жидкости в |

|

|

|||||

гидравлическом баке машины |

|

|

|

|

|

|

|

2. Оценить работоспособность и |

|

исправ- |

|

|

|||

ность двигателя, систем силовой установки |

|

|

|||||

2.1. Проверить узлы систем силовой уста- |

|

И |

|||||

новки на наличие протечек |

|

А |

|

||||

2.2. Проверить степень заряженности |

Б |

|

|

|

|||

|

|

|

|

|

|

||

|

б |

|

|

Д |

|||

3. Оценить работоспособность гидроагре- |

|||||||

гатов привода рабочего о орудования ма- |

|

|

|||||

шины |

|

|

|

|

|

|

|

4. Проверить работоспосо ность |

КИП, |

|

|

||||

приборов освещения с гнал зации, |

спе- |

|

|

||||

С |

|

|

|

|

|

|

|

циального оборудован я маш ны |

|

|

|

|

|

|

|

3. Заполнить рекомендуемыеи |

разделы бортового журнала ма- |

||||||

шины по состоянию завершения эксплуатационной обкатки машины

(см. прил. 2, 3, 4).

Контрольные вопросы

1.Какие работы выполняют при вводе машины в эксплуатацию?

2.Какие основные требования предъявляют к контрольному осмотру силовой установки двигателя?

3.Какие разделы паспорта машины заполняют после ее эксплуатационной обкатки при вводе в эксплуатацию?

4.Каким должен быть объем технического обслуживания машины МКСМ-800 при ее обкатке с наработкой 10 мото-ч и наработкой 15 мото-ч ?

16

Лабораторная работа №2

ПРАВИЛА ПОЛЬЗОВАНИЯ ТЕХНИЧЕСКИМИ СРЕДСТВАМИ ДИАГНОСТИРОВАНИЯ МАШИН И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

2.1. Учебные цели

1. Ознакомиться с основными способами, методами и техническими средствами диагностирования объектов, машин и технологического оборудования на предприятиях и в организациях нефтегазовой отрасли.

2. Изучить назначение, возможности и правила пользования техническими средствами диагностированияИмашин: комплектами ПДК и КИ-13924, универсальным прибором MPDA-100A, мотор-

тестером МТ-4.

3. Закрепить навыки в оценке технического состояния двигателя

машины при его работе на различных режимах холостого хода путем

прослушивания, по внешним признакам возможных неисправностей, а также с использованием КИП, установленных на машине.

Д

4. Научиться подключать, настраивать и использовать устрой-

ство измерительное ИМД-ЦМ для измерений эффективной мощности |

||

двигателя силовой установки машиныА. |

||

|

|

б |

|

2.2. Средства материального обеспечения |

|

1. |

и |

|

Стенд двигателя Д-37Е. |

||

2. |

Стенд бензинового двигателя ЗМЗ-402. |

|

3. |

Приборы и оборудование из состава комплектов ПДК и КИ- |

|

13924. |

С |

|

|

|

|

4.Индикатор расхода газов КИ-13671.

5.Устройство измерительное ИМД-ЦМ.

6.Универсальный прибор MPDA-100A.

7.Мотор-тестер МТ-4.

8.Персональный компьютер Dell XPS 8700 DT.

9.Кадропроектор «Лектор 2000».

10.Комплект рисунков и таблиц для кадропроектора.

17

2.3.Общие сведения

Всвязи с интенсивным старением магистральных трубопроводных систем вопросы совершенствования методов их технического диагностирования для предприятий и организаций газоснабжения и нефтепродуктообеспечения нефтегазовой отрасли имеют приоритетное значение [4].

При этом в число основных задач входит внутритрубная дефектоскопия (ВТД), которая является наиболее эффективным и информативным способом технического диагностирования. ВТД – комплекс технологических операций, реализуемых путем пропуска внутри трубопровода «интеллектуального» внутритрубного снаряда-дефекто-

скопа (инспекционного поршня).

Большинство конструкций дефектоскоповИпредназначено для определения конфигурации поперечного сечения трубопроводов, выявления вмятин, вспучиваний, утонченийДстенки трубы, внутренней и наружной коррозии. Реже используются внутритрубные дефекто-

скопы, предназначенные для решения специальных задач. Так, дефектоскопы, оснащенные видео- Аи фотокамерами, применяют для визуальной инспекции внутренней поверхности труб: с инерционными устройствами – для определениябкривизны и профиля трубопровода, со специальными датчиками – для выявления трещин, а с источниками нейтронного излучен я – для определения глубины заложенияметры такого дефектоскопаС представлены в прил. 5.

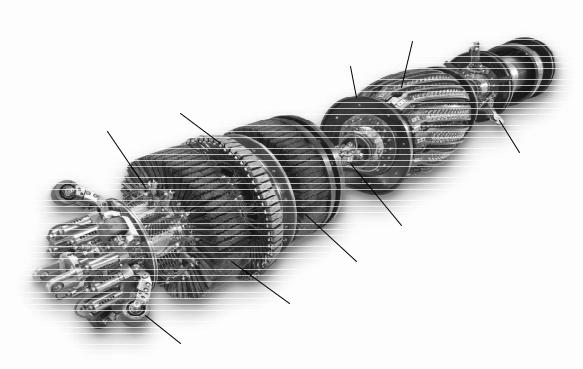

С целью комплексной диагностики и выявления за один пропуск дефектоскопа большинства дефектов трубопровода в компании «Транснефть» впервые в мировой практике разработаны комбинированные магнитно-ультразвуковые дефектоскопы ДКК (рис. 2.1). Дефектоскоп ДКК совмещает функции магнитного дефектоскопа MFL и ультразвуковых дефектоскопов WM+CD, обеспечивает увеличение объёмов диагностических работ при снижении суммарных затрат на ремонт. Эти программно-аппаратные комплексы объединяют в одном приборе измерительные системы разных типов, которые включают магнитные, вихретоковые и ультразвуковые датчики. Всего в приборе на диаметр трубопровода 1220 мм имеется 2384 датчика. Изготов-

18

лены и эксплуатируются 6 комбинированных дефектоскопов

(1020/1067/1220 мм – 2 шт., 720 мм – 2 шт., 530 мм – 2шт.).

4

3

2

1

5

6

|

|

|

|

|

И |

|

|

|

|

|

Д |

7 |

|

|

|

|

|

7 |

|

|

|

|

5 |

А |

|

|

|

|

|

|

|

|

||

Рис. 2.1. Комбинированный магнитно-ультразвуковой дефектоскоп ДКК: |

||||||

1 |

б |

|

|

3 – ультразвуковая секция; |

||

– магнитная секция; 2 |

– кольцо с датчиками; |

|||||

4 – носитель датчиков; 5 – поддерживающие колеса; 6 – карданное (межсекционное) соединение; 7 – щетки магнитного контура

–обследованиеСизоляционного покрытия трубопровода;

–коррозионное (электрометрическое) обследование трубопровода, в том числе с использованием технологии DCVG (измерения градиента напряжения постоянного тока);

–измерение планово-высотного положения, оценка напря- женно-деформированного состояния и определение сверхнормативных деформаций на участках трубопровода в непроектном положении;

–обследование трубопровода в шурфах;

–обследование трубопроводной арматуры;

–комплексное обследование (региональные трубопроводы и трубопроводы-отводы);

–комплексное обследование (пересечения трубопроводов);Наземное обследование трубопроводов включает различные

19

–комплексное обследование технологических перемычек, тройников и тройниковых соединений;

–обследование воздушных, автодорожных и железнодорожных переходов;

–обследование камер запуска и приема внутритрубных уст-

ройств;

–геодезическое обследование.

При обследованиях используют различные способы и методы контроля:

визуальный и измерительный контроль;

контроль проникающими веществами;

твердометрия;

оценка напряженно-деформированного состояния;

контроль неразрушающими методамиИ(акустико-эмиссион- ный, ультразвуковой, магнитный, вихретоковый, рентгеновский).

Основные способы, методы и техническиеД средства диагностирования (ТСД) трубопроводов и технологического оборудования

предприятий нефтегазового комплекса представлены в табл. 2.1 [5]. Оценка коррозионногоАи напряженно-деформированного

состояний магистральных трубопроводов методами акустической эмиссии (АЭ контрольб) – одно из наиболее перспективных направлений в технической диагностике трубопроводов и технологического ио орудования. Такая оценка является неотъемлемой частью задачи определения остаточного ресурса до наступления предельногоС состояния.

(с рабочими параметрами эксплуатации).

АЭ контроль может выполняться с применением систем

«DiSP», A-Line 32D (см. табл. 2.1). Схема расстановки АЭ преобразователей на протяженном объекте предусматривает среднее расстояние между датчиками 40 м. Дополнительно в качестве параметрического канала для отслеживания изменения поверхностной деформации материала трубы в результате динамических пульсаций давления нефтепродукта применяется штатная тензометрическая система с тензометрическими преобразователями.

20

Таблица 2.1

Технические средства, способы и методы диагностирования трубопроводов и технологического оборудования нефтегазового комплекса

|

Наименование и обозначение |

Назначение, способы и методы |

||

|

ТСД |

|

диагностирования |

|

1 |

|

2 |

|

|

|

Система сканирования тру- |

|

Система сканирования Wavemaker G3 предна- |

|

|

бопроводов Wavemaker G3 |

|

значена для обнаружения коррозии и других |

|

|

|

|

дефектов на внутренних и наружных стенках |

|

|

|

|

трубы. При сканировании используется метод |

|

|

|

|

ультразвукового контроля путем получения эхо- |

|

|

|

|

синала отраженных ультразвуковых волн с |

|

|

|

|

информацией о дефектах – трещинах и коррозии |

|

|

|

|

|

|

|

Система неразрушающего |

|

Система контроля PS 2000 предназначена для |

|

|

контроля трубопроводов и |

|

дефектоскопии трубопроводов с их внешней |

|

|

технологического |

|

стороны, а также оценки состояния трубчатых |

|

|

оборудования Inspection |

|

поверхностей нагрева котлов, змеевиков техно- |

|

|

System (TesTex) PS 2000 |

|

логических печей, сосудов и емкостей различ- |

|

|

|

|

ного назначения. Система позволяет локализо- |

|

|

|

|

И |

|

|

|

|

вать и количественно оценить дефекты в виде |

|

|

|

|

коррозионного уменьшения |

толщины стенок |

|

|

|

трубопровода или емкости, кислородную пит- |

|

|

|

|

Д |

|

|

|

|

тинговую и щелочную коррозии, дефекты, вы- |

|

|

|

|

званные процессами «наводораживания», и эро- |

|

|

|

|

з ю Ав результате воздействия топочного газа. |

|

|

|

|

Сканирование также позволяет выявлять в тру- |

|

|

|

|

ббах з нержавеющей стали трещины и наличие |

|

|

|

|

магнетита. |

|

|

иДиагностирование объектов |

обеспечивает об- |

||

|

С |

|

наружение дефектов на их внешней и внутрен- |

|

|

|

ней поверхностях. При сканировании исполь- |

||

|

|

зуется метод дефектоскопии вихревыми токами |

||

|

|

низкочастотного поля LFET (Low Frequency |

||

|

|

|

||

|

|

|

Electromagnetic Technique) |

|

|

Система Pipescan |

|

Система Pipescan предназначена для обнаруже- |

|

|

(SilwerWing) |

|

ния внутренней коррозии в трубопроводах. По- |

|

|

|

|

зволяет выявлять наличие коррозии при кон- |

|

|

|

|

троле с внешней стороны трубопровода без |

|

|

|

|

||

|

|

|

удаления его лакокрасочного покрытия. Мак- |

|

|

|

|

симальная чувствительность сканирования |

|

|

|

|

обеспечивается при толщине трубы до 6 мм. |

|

|

|

|

При сканировании используется метод рассея- |

|

|

|

|

||

|

|

|

ния магнитного потока |

|

|

|

|

|

|

21

|

|

|

|

|

|

|

Окончание табл. 2.1 |

|

1 |

|

|

|

|

|

2 |

|

|

Акустико-эмиссионная (АЭ) |

Система (АЭ) «DiSP» обеспечивает диагности- |

|||||||

система «DiSP» PAC |

|

рование сосудов, находящихся под давлением, а |

||||||

(Digital Spartan) |

|

|

также резервуаров и трубопроводов. В ходе |

|||||

|

|

|

контроля состояния объектов используется ме- |

|||||

|

|

|

тод акустической эмиссии, основанный на ре- |

|||||

|

|

|

гистрации параметров |

звуковых импульсных |

||||

|

|

|

волн, которые излучаются элементами конст- |

|||||

|

|

|

рукции при их нагрузке рабочим давлением или |

|||||

|

|

|

в результате коррозии. При контроле протя- |

|||||

|

|

|

женного объекта размещённые на нем датчики |

|||||

|

|

|

позволяют осуществлять локализацию источ- |

|||||

|

|

|

ников АЭ, которая невозможна при использо- |

|||||

|

|

|

вании других ТСД |

|

|

|

||

|

|

|

||||||

Система АЭ контроля |

|

Cистема многоканального контроля A-Line 32D |

||||||

A-Line 32D с каналом |

|

фирмы «Интерюнис» предназначена для ис- |

||||||

измерений механических |

|

|

Д |

|

диагностирования |

|||

|

пользования |

в комплексах |

||||||

напряжений |

|

|

трубопроводов с дополнительным параметри- |

|||||

|

|

|

ческим каналом измерений механических на- |

|||||

|

|

|

пряжений, возникающихИв результате пульсаций |

|||||

|

|

|

давления нефтепродукта в трубе. Измерения |

|||||

|

|

|

б |

|

напряжений |

осуществляются |

на |

|

|

|

|

механических |

|||||

|

|

|

внешней стороне трубопровода с использова- |

|||||

|

и |

тензометрических |

преобразователей |

|||||

|

|

|

нием |

|||||

|

|

|

10/120LY41Афирмы «НВМ» |

|

|

|||

С |

д агностирование |

трубопроводов |

и |

|||||

Техническое |

|

|||||||

технологического оборудования могут выполнять независимые лаборатории неразрушающего контроля (НЛНК), аттестованные и лицензированные в соответствии с нормами и правилами национального и европейского технического регулирования

EN 17000 (рис. 2.2) [6].

Основными объектами обследований и контроля НЛНК являются:

• Магистральные и технологические трубопроводы:

–неразрушающий контроль качества сварочно-монтажных работ;

–контроль качества изоляции и ремонта участков трубопровода.

• Резервуарные парки:

–инспекция и диагностика резервуаров и технологического оборудования хранилищ нефтепродуктов и газа;

22

– неразрушающий контроль качества сварочно-монтажных и ремонтных работ.

а б

Рис. 2.2. Независимая (передвижная) лаборатория неразрушающего контроля НЛНК: а – наземное обследование трубопровода с использованием передвижной лаборатории НЛНК; б – контроль качества изоляции трубопровода и сварочно-

монтажных работ с использованием ТСД лаборатории

Объектами обследований НЛНК также являются объекты котло- |

|

|

А |

надзора, систем газоснабжения (газораспределенияИ) и различное тех- |

|

нологическое оборудование. |

|

б |

|

В соответствии с требованиямиДРекомендаций по организации

технического обслуживания и ремонта строительных машин (МДС 12-8.2007) диагностированиеи строительных, дорожно-строи- тельных и специальных маш н на предприятиях (в организациях) осуществляетсяСпо х составным частям при различных технических воздействиях [7].

Диагностические работы заключаются в контроле, а также прогнозировании технического состояния или работоспособности всех агрегатов, механизмов, систем, приборов и машины в целом по внешним признакам (выходным параметрам их рабочих процессов) без разборки. В ходе диагностирования выявляют возможные неисправности и отказы составных частей (агрегатов и узлов), определяют их остаточный ресурс. При этом используют различные ТСД: бортовые системы контроля и диагностирования; стационарные стенды и комплексы диагностирования машин; переносные комплекты ТСД; устройства измерительные, приборы и оборудование; сканеры и мотортестеры.

Из всех агрегатов и систем машины можно выделить ее силовую установку (двигатель и обслуживающие его системы), а также агрегаты и узлы гидравлического привода рабочего оборудования как бо-

23

лее сложные по конструктивному исполнению и ответственные составные части. Соответственно силовая установка и гидроагрегаты машины требуют в процессе эксплуатации значительного объема работ ТО, в том числе технического диагностирования (табл. 2.2) [8, 9].

Таблица 2.2

Диагностирование составных частей машины при различных видах ТО

Агрегаты, системы и |

Диагностические параметры |

|

Виды ТО |

|||||||

узлы |

|

ТО-1 |

ТО-2 |

ТО-3 |

||||||

|

|

|

|

|

|

|||||

1 |

|

|

|

2 |

|

|

3 |

|

4 |

5 |

1. Двигатель |

|

Мощность двигателя, расход топлива, |

– |

|

– |

+ |

||||

|

|

частота вращения коленчатого вала |

|

|

|

|

||||

Цилиндропоршневая |

Параметры вибрации и шума в ГРМ, ко- |

– |

|

+ |

+ |

|||||

личество газов, прорывающихся в картер |

|

|||||||||

группа (ЦПГ) |

|

|

|

|

|

|

|

|

|

|

|

Компрессия в цилиндрах |

|

– |

|

– |

+ |

||||

|

|

|

|

|||||||

КШМ |

|

Давление масла в главной магистрали |

+ |

|

+ |

+ |

||||

|

Суммарный зазор в верхних головках ша- |

– |

|

– |

+ |

|||||

|

|

тунов и пальцев поршней |

|

|

|

|

|

|||

|

|

Момент затяжки шпилек крепления голо- |

|

|

|

|

||||

|

|

|

|

|

|

И |

|

|

|

|

|

|

вок блоков цилиндров, зазоры между |

|

|

|

|

||||

ГРМ |

|

клапанами и бойками коромысел, |

– |

|

– |

+ |

||||

|

|

|

|

Д |

|

|

|

|

||

|

|

неплотность клапанов, угол начала |

|

|

|

|

||||

|

|

открывания впускных клапанов, утопание |

|

|

|

|

||||

|

|

клапанов в гнездах головок цилиндров |

|

|

|

|

||||

|

|

|

А |

|

|

|

|

|

||

Система смазки |

|

Давлен е масла в главной магистрали |

+ |

|

+ |

+ |

||||

|

Про звод тельность масляного насоса |

– |

|

– |

+ |

|||||

|

|

|

||||||||

|

|

б |

|

|

|

|

|

|

|

|

Система охлажде- |

Натяжен е ремня вентилятора |

+ |

|

+ |

+ |

|||||

Перепад температур ОЖ на входе в радиа- |

|

|

|

|

||||||

ния |

|

– |

|

– |

+ |

|||||

|

и |

|

|

|

|

|

||||

|

|

тор и на выходе из него |

|

|

|

|

|

|||

Система очистки и |

Засоренность воздухоочистителя |

– |

|

+ |

+ |

|||||

подачи воздуха |

|

|

||||||||

С |

|

|

|

|

|

|

|

|

||

|

|

Производительность насоса, равномер- |

|

|

|

|

||||

Система питания |

ность подачи топлива, угол начала подачи |

– |

|

– |

+ |

|||||

двигателя топливом |

топлива, давление впрыска топлива, пере- |

|

||||||||

|

|

пад давлений до и после фильтра |

|

|

|

|

||||

2. Гидравлическая |

Продолжительность |

|

рабочего цикла, |

– |

|

– |

+ |

|||

система (в целом) |

усадка штоков гидроцилиндров |

|

|

|

|

|||||

Насос |

|

Давление, производительность |

– |

|

+ |

+ |

||||

|

|

Усилия перемещения золотников и их |

|

|

|

|

||||

Гидрораспредели- |

ход, усилия затяжки гаек стяжных шпилек |

|

|

|

|

|||||

и болтов крепления |

блоков золотников |

– |

|

– |

+ |

|||||

тель |

|

|

||||||||

|

управления и предохранительных клапа- |

|

|

|

|

|||||

|

|

|

|

|

|

|||||

|

|

нов, утечки жидкости по золотникам |

|

|

|

|

||||

24

Окончание табл. 2.2

1 |

2 |

3 |

4 |

5 |

Гидромотор |

Давление и объемный КПД гидромотора |

– |

– |

+ |

Гидроцилиндры |

Внутренние перетечки, объемный КПД |

– |

– |

+ |

Фильтры |

Давление перед фильтром |

– |

– |

+ |

Рабочая жидкость |

Параметры качества жидкости |

– |

+ |

+ |

Эффективную мощность, эффективность работы цилиндров двигателей при их комплексном диагностировании оценивают с использованием:

–измерителей мощности;

–мотор-тестеров отечественного и зарубежного производства

М3-2, МТ-2, МТ-4, МТ-5, МТ-10;

–универсальных диагностических приборовИ«Комплекс-Авто»

MPDA-100A;

–диагностических автомобильных комплексов КАД-300,

АМ-1. Д

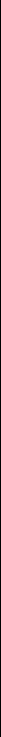

Переносные диагностические комплекты ПДК, ПДК-1 (рис. 2.3) [10] различаются по составуАприборов оснастки и инструмента и предназначены для поиска и устранения неисправностей в механизмах, агрегатах и узлах двигателябмашины в условиях эксплуатации. Комплект ПДК-1 обеспечивает оценку технического состояния навесных агрегатов и иузлов двигателя и его систем: топливного насоса высокого давления, топл вного подкачивающего насоса, форсунок, фильтров, а такжеСц л ндропоршневой группы (ЦПГ).

Диагностирован е выполняется без снятия с двигателя проверяемых узлов и механизмов, что обеспечивает минимальный объем разборно-сборочных работ. Приборы, оснастка и инструмент комплекта обеспечивают диагностирование двигателей машин отечественного производства, а также двигателей машин иностранного про-

изводства известных фирм (Mercedes-Benz, Volvo, Caterpillar, Komatsu).

Входящие в комплекты приборы, оснастка и инструмент позволяют выполнять операции по сложным видам работ, в том числе регулировать ГРМ, ТНВД, форсунки, заменять распылители форсунок, нагнетательные клапаны и фильтры (табл. 2.3).

Комплект экспресс-диагностики КИ-13924 [11] предназначен для оценки технического состояния дорожных, дорожно-строитель- ных машин и автомобилей с дизельными двигателями: Д-37Е (Д-144),

А-01М, А-41, Д-108, Д-160, КамАЗ-740.

25

1 |

2 |

3 |

4 |

сти; 2 – анализатор герметичности цилиндровД; 3 –Иустройство регистрации давления; 4 – механотестер топливной аппаратуры

а б

Рис. 2.3. Переносные диагностические комплекты ПДК и ПДК-1: а – приборы,

оснастка и приспособления комплекта ПДК-1, уложенные в футляре; б – приборы, оснастка и приспособления комплекта П К: 1 – индикатор пневмоплотно-

Устройства, приборы и приспособления, которые входят в ком-

плект, позволяют выявлять неисправности, оценивать состояние (сте- |

||||

пень износа) механ змов |

|

А |

||

узлов двигателей, а также оценивать со- |

||||

стояние агрегатов трансм сс |

|

и системы электрооборудования: |

||

|

|

б |

||

– поломку или залеган е в канавках поршней компрессионных |

||||

колец; |

и |

|

||

|

|

|||

– поломку маслосъемных колец; |

||||

– степень износа поршневых колец; |

||||

– степень износа ЦПГ двигателя; |

||||

|

С |

|

|

|

– состояние подшипников коленчатого вала двигателя; |

||||

– состояние (степень |

|

износа) кривошипно-шатунного меха- |

||

низма; |

|

|

|

|

– величину зазоров между коромыслом и клапаном в механизмах газораспределения;

– натяжение приводных ремней генератора, компрессора, вентилятора системы охлаждения;

– герметичность системы подачи воздуха;

– давление впрыска топлива форсунками двигателя;

– состояние обратных клапанов секций ТНВД;

26

–момент начала подачи топлива в цилиндры двигателя;

–угол опережения подачи топлива в цилиндры двигателя;

–суммарный боковой зазор в зацеплениях агрегатов трансмис-

сии;

–плотность электролита в аккумуляторах АБ;

–напряжение (ЭДС) АБ.

Таблица 2.3

Приборы, оснастка и инструмент диагностического комплекта ПДК-1

№ |

Наименование |

|

Обозначе- |

|

|

Назначение |

|

|

||||||

п/п |

|

ние |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

Механотестер топлив- |

МТА-2 |

Диагностирование ТНВД и форсунок |

|||||||||||

1 |

магистрали |

топливоподачи |

высокого |

|||||||||||

ной аппаратуры |

|

|

(КИ-5918) |

|||||||||||

|

|

|

|

|

|

|

давления, регулировка форсунок |

|||||||

2 |

Анализатор |

герметич- |

АГЦ-2 |

Диагностирование ЦПГ двигателя |

||||||||||

|

ности цилиндров |

|

|

(КИ-5973) |

|

|

|

|

|

|

|

|||

|

Устройство |

для |

|

про- |

|

|

|

|

|

|

|

|

|

|

3 |

верки системы топли- |

ПНД |

иагностирование узлов магистрали |

|||||||||||

воподачи низкого дав- |

(КИ-13936) |

топливоподачи низкого давления |

||||||||||||

|

ления |

|

|

|

|

|

|

И |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

МС |

Определение начала подачи топлива в |

||||||||

4 |

Моментоскоп |

|

|

(КИ-4941) |

цилиндрыДдвигателя |

|

|

|||||||

5 |

Угломер |

|

|

|

УМ |

Измерение |

угла |

опережения |

подачи |

|||||

|

|

|

(КИ-13926) |

топлива |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

А |

|

|

|

|

|

|

||

6 |

Набор щупов |

|

|

На ор № 2 |

Проверка |

и |

регулировка |

тепловых |

||||||

|

|

зазоров в ГРМ |

|

|

|

|

||||||||

|

|

|

|

|

б |

|

|

|

|

|

|

|

||

7 |

Инерционный молоток |

ИМ |

Расклинивание |

распылителей |

фор- |

|||||||||

сунок |

|

|

|

|

|

|

||||||||

|

|

|

и |

|

|

|

|

|

|

|

||||

8 |

Съёмник нагнетатель- |

СНК |

Снятие нагнетательных клапанов при |

|||||||||||

ных клапанов |

|

|

их замене |

|

|

|

|

|

||||||

|

Приспособление |

|

для |

|

|

|

|

|

|

|

|

|

||

9 |

крепления форсунокС |

ПКФ |

Установка форсунок в тисках |

|

||||||||||

10 |

Специальная щётка |

Щётка |

Очистка распылителей от нагара |

|||||||||||

11 |

Чистик |

|

|

|

|

– |

Очистка сопел распылителей |

|

||||||

12 |

Стетоскоп |

(стетофо- |

СФСК |

Выявление стучащих сопряжений |

||||||||||

нендоскоп) |

|

|

|

|||||||||||

|

Тестер |

(измерение |

|

|

Экспресс-оценка |

приборов |

электро- |

|||||||

13 |

параметров |

приборов |

|

ЭТ |

||||||||||

|

оборудования |

|

|

|

|

|||||||||

|

электрооборудования) |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||

14 |

Набор ключей |

|

|

НК |

|

|

|

|

– |

|

|

|||

|

Приспособление |

|

для |

|

|

Определение |

мощностных |

показате- |

||||||

15 |

установки |

датчика |

КИ-13941 |

|||||||||||

лей двигателя |

|

|

|

|

||||||||||

|

частоты вращения |

|

|

|

|

|

|

|

|

|

|

|||

27

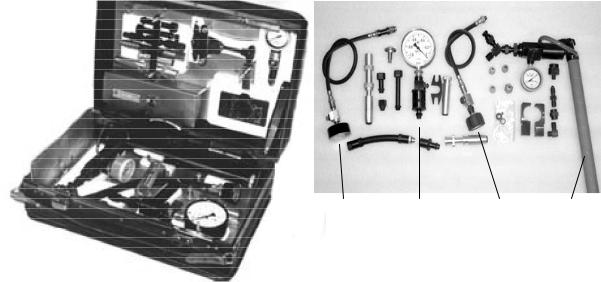

В полный перечень комплекта КИ-13924 (рис. 2.4) входят более 16 наименований устройств, приборов и приспособлений для диагностирования различных агрегатов, механизмов, узлов и систем машины.

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

б |

Д |

|

|

|

Рис. 2.4. Комплект экспрессА-диагностики машин с |

||||||||

|

|

|

|

д зельными двигателями КИ-13924 |

|

||||

В |

|

С |

пр ведены |

|

наименования: |

устройство |

|||

табл. |

2.4 |

|

|

||||||

измерительное, основныеиприборы и приспособления, входящие в |

|||||||||

комплект КИ-13924, их назначение и возможности. |

|

||||||||

|

|

|

|

|

|

|

|

|

Таблица 2.4 |

Состав устройств, приборов и приспособлений комплекта КИ-13924 |

|||||||||

|

|

|

|

|

|

|

|

|

|

Наименование и |

|

|

|

Назначение |

|

Примечания |

|||

обозначение |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||

1 |

|

|

|

|

|

2 |

|

3 |

|

|

|

|

Измерение: |

|

|

|

|||

|

|

|

– частоты вращения колен- |

Оценка мощностных парамет- |

|||||

Устройство |

|

чатого вала двигателя; |

|

ров двигателя, |

равномерности |

||||

измерительное |

|

– ускорений разгона и вы- |

работы цилиндров, степени за- |

||||||

ИМД-ЦМ |

|

бега коленчатого вала дви- |

ряженности АБ и напряжения |

||||||

|

|

|

гателя; |

|

|

|

бортовой сети машины |

||

|

|

|

– величины напряжения АБ |

|

|

||||

28

|

|

|

|

|

|

|

|

|

Окончание табл. 2.4 |

|

1 |

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

Оценка состояния ЦПГ, вели- |

||

Индикатор |

|

Измерение |

расхода |

кар- |

чины остаточного ресурса дви- |

|||||

КИ-13671 |

|

терных газов |

|

|

|

гателя, поломок или залегания |

||||

|

|

|

|

|

|

|

|

в канавках поршней ком- |

||

|

|

|

|

|

|

|

|

прессионных колец, |

поломок |

|

|

|

|

|

|

|

|

|

маслосъемных колец |

|

|

Устройство |

|

Измерение давления масла |

Оценка |

состояния |

коренных |

|||||

|

в главной магистрали дви- |

подшипников коленчатого вала |

||||||||

КИ-13936 |

|

гателя |

|

|

|

|

|

двигателя |

|

|

|

|

|

|

|

|

|

|

|||

|

|

Прослушивание |

|

двигателя |

Степень |

износа КШМ и ЦПГ |

||||

Автостетоскоп |

|

на наличие посторонних |

||||||||

|

двигателя |

|

||||||||

|

|

шумов и стуков |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

Приспособление |

Измерение |

величины |

зазо- |

|

|

|

||||

ров между коромыслами и |

Регулировка ГРМ двигателя |

|||||||||

КИ-9918 |

|

клапанами ГРМ двигателя |

|

|

|

|||||

|

|

|

|

|

||||||

Приспособление |

|

|

|

|

|

Д |

|

|

||

Измерение натяжения рем- |

Регулировка натяжения ремней |

|||||||||

КИ-13918 |

|

ней МПП двигателя |

|

МПП двигателя |

|

|||||

Индикатор |

|

Измерение разрежения воз- |

Оценка |

степени герметичности |

||||||

КИ-13948 |

|

|

|

|

А |

системыИподачи воздуха |

||||

|

духа в системе его подачи |

|||||||||

|

|

Измерение |

|

|

давления |

|

|

|

||

|

|

впрыска |

топлива |

форсун- |

|

|

|

|||

Приспособление |

ками, падения |

|

давления |

Оценка |

состояния форсунок и |

|||||

КИ-16301А |

|

топлива при его просачи- |

обратных клапанов ТНВД |

|||||||

|

|

ван |

через |

|

о ратные |

|

|

|

||

|

|

клапаны ТНВД |

|

|

|

|

|

|

||

Угломер |

|

С |

|

б |

|

|

|

|

||

КИ-13926, |

|

Измерен е |

угла |

начала |

Проверка начала подачи и уста- |

|||||

|

|

подачи топл ва в цилиндры |

новки угла опережения подачи |

|||||||

моментоскоп |

|

двигателяи |

|

|

|

топлива в цилиндры двигателя |

||||

КИ-4941 |

|

|

|

|

|

|

|

|

|

|

|

|

Измерение суммарного бо- |

|

|

|

|||||

Угломер |

|

кового зазора в зацепле- |

Оценка состояния трансмиссии, |

|||||||

КИ-13909 |

|

ниях шестерен агрегатов и |

ее агрегатов и узлов |

|

||||||

|

|

узлов трансмиссии |

|

|

|

|

||||

Плотномер |

|

Измерение плотности элек- |

Оценка |

степени заряженности |

||||||

|

тролита |

в |

аккумуляторах |

АБ по |

измеренной |

плотности |

||||

КИ-13951 |

|

|||||||||

|

АБ |

|

|

|

|

|

электролита |

|

||

|

|

|

|

|

|

|

|

|||

Комплект устройств, приборов и приспособлений размещается в верхней и нижней половинах футляра с размерами сторон 520×350×220 мм (рис. 2.5, 2.6). Общая масса комплекта 19 кг.

29

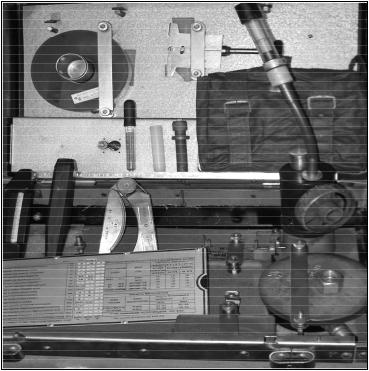

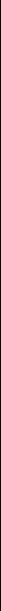

Рис. 2.5. Размещение устройств, приборов и приспособлений комплекта КИ-13924 в верхней половине футляра: 1 – индикатор КИ-13949; 2 – угломер КИ-13926; 3 – устройство измерительное ИМД-ЦМ; 4 – электрические провода; 5 – преобразователь КИ-13941 частоты вращения BОM; 6 – устройство КИ-13936 для определения давления масла в главной магистрали двигателя;

7 – приспособление КИ-13918 для проверки натяжения ремней приводов; |

||||

8 |

|

|

|

И |

– угломер КИ-13909 |

||||

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

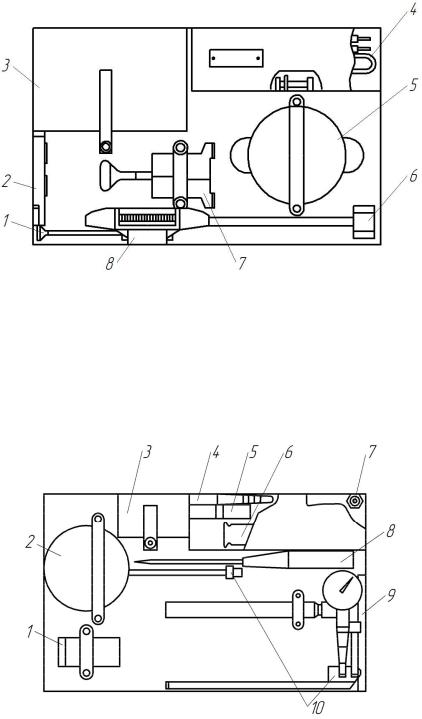

Рис. 2.6. Размещение приборов и приспособлений комплекта КИ-13924 в нижней половине футляра: 1 – приспособление КИ-9918 для определения величины зазоров ГРМ двигателя; 2 – индикатор герметичности КИ-13948; 3 – индикатор часового типа ИЧ-10; 4 – плотномер КИ-13951; 5 – моментоскоп КИ-4941; 6 – кронштейн индикатора КИ-13949; 7 – штуцера устройства КИ-13936 для определения давления масла в главной магистрали двигателя; 8 – автостетоскоп; 9 – линейка-справочник диагностических параметров ОРГ-13934; 10 – приспособление КИ-16301А для проверки форсунок и прецизионных пар ТНВД

30