- •Введение

- •Техника безопасности и противопожарные мероприятия в ходе выполнения практических работ лабораторного практикума

- •1.1. Учебные цели

- •1.2. Средства материального обеспечения

- •1.3. Общие сведения

- •1.4. Требования к проверке комплектности и оценке состояния машины при вводе ее в эксплуатацию

- •1.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •2.1. Учебные цели

- •2.2. Средства материального обеспечения

- •2.3. Общие сведения

- •2.4. Правила пользования устройством измерительным ИМД-ЦМ, универсальным диагностическим прибором MPDA-100A, мотор-тестером МТ-4

- •2.5. Последовательность выполнения лабораторных работ

- •3.1. Учебные цели

- •3.4. Определение эффективной мощности двигателя. Оценка равномерности работы его цилиндров

- •3.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •4.1. Учебные цели

- •4.2. Средства материального обеспечения

- •4.3. Общие сведения

- •4.4. Последовательность выполнения лабораторных работ

- •5.1. Учебные цели

- •5.3. Общие сведения

- •5.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •6.1. Учебные цели

- •6.3. Общие сведения

- •6.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •7.1. Учебные цели

- •7.3. Общие сведения

- •7.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •8.1. Учебные цели

- •8.3. Общие сведения

- •Библиографический список

- •ПРИЛОЖЕНИЯ

Кинематическая неравномерность проявляется в отклонении передаваемого момента за один оборот вала механической передачи. Динамические усилия, связанные с дефектами зубчатого зацепления и подшипников, могут превышать полезную нагрузку более чем в 3 раза.

Интенсивность изменения температуры сборочной единицы характеризует механические потери в ней. Измерение температуры производят термисторными термометрами с магнитным креплением на регулярном тепловом режиме в течение 20–60 мин и сравнивают с эталонными значениями. Регулярный тепловой режим наступает спустя 5–15 мин после включения передачи в работу.

Виброакустические параметры могут использоваться при оценке работоспособности любой сборочной единицы. Уровень вибраций и шума зависит от зазоров в сопряжениях, несбалансированностиИ вращающихся масс, неровностей поверхностей качения. Метод основывается на измерении частоты и амплитудыДзвуковых колебаний, полученных сборочной единицей в процессе работы, и сопоставлении этих значений с эталонными. Недостатком метода является отсутствие надежных способов разделенияАполезных сигналов и помех.

Сборочные единицы трансмиссии диагностируются и по другим параметрам, характеризующимбих техническое состояние. Так, сцепление диагностируют по сво одному ходу педали, полноте его включения и выключения. Полнота включения оценивается отсутствием пробуксовки, а выключения – легкостью переключения передач. Карданные валыСдополн тельно проверяются на биение, которое не должно превышать 2 мм. Работоспособность гидромеханических передач дополнительно оценивается: по давлению масла в главной магистрали на режимах холостого хода, движения и наката; по зазору между толкателями и регулировочными винтами механизмов управления золотниками, а также по температуре масла.

7.4. Последовательность выполнения лабораторных работ

1. Подготовить двигатель Д-37Е к измерению расхода картерных газов, при этом заглушить отверстие для маслоизмерительного стержня и трубку сапуна. Предварительно прогреть двигатель до эксплуатационного теплового состояния (температура масла не ниже

60 °С).

120

2.Измерить расход картерных газов двигателя Д-37Е. Измерение выполнить при частоте вращения коленчатого вала 1800 об/мин.

3.По измеренному значению расхода картерных газов определить состояние цилиндро-поршневой группы (ЦПГ) (предельно допустимые, допустимые), а также прогнозируемую величину остаточного ресурса.

4.Подготовить двигатель Zetor 5201.22 МКСМ-800 для измерения расхода картерных газов с использованием СГК-4.

5.Измерить величину расхода картерных газов при максимальной частоте вращения коленчатого вала. По измеренному значению расхода картерных газов определить состояние ЦПГ и величину остаточного ресурса.

6.Измерить суммарные зазоры в зацеплении шестерен трансмиссии колесной машины (бульдозер Т-40)Ис использованием приспособления КИ-13909. Для этого приспособление КИ-13909 установить на диск подрессоренного ведущего колесаД(рис. 7.7).А

|

б |

|

и |

|

|

С |

|

б |

а |

|

|

Рис. 7.7. Установка приспособления КИ-13909 на диск ведущего колеса: а – колесо

сустановленным на диск приспособлением КИ-13909; б– приспособлениеКИ-13909

7.По измеренным значениям суммарных зазоров на различных передачах сделать вывод о состоянии агрегатов трансмиссии колесной машины.

121

Контрольные вопросы

1.Какие преимущества имеет расходомер RU 2347195 в сравнении с индикатором КИ-13671?

2.Как по измеренному значению расхода картерных газов оценить состояние ЦПГ двигателя, определить величину остаточного ресурса, если известна его наработка с начала эксплуатации?

3.Как по измеренным значениям расхода картерных газов определить величину остаточного ресурса двигателя, если его наработка с начала эксплуатации не известна?

4.Как определить параметры расхода картерных газов Uн, Uпд, Uп двигателя Zetor 5201.22 машины МКСМ-800?

5.Чему равно номинальное значение суммарного бокового зазора трансмиссии для III передачи бульдозераИТ-40М?Д

|

|

А |

|

б |

|

и |

|

|

С |

|

|

122

Лабораторная работа №8

НОРМИРОВАНИЕ РАСХОДА ТОПЛИВА В УСЛОВИЯХ ЭКСПЛУАТАЦИИ МАЩИН. КАЛИБРОВКА БОРТОВОГО ОБОРУДОВАНИЯ СКРТ И ТОПЛИВНЫХ БАКОВ МАШИНЫ

8.1.Учебные цели

1.Закрепить знания устройства и правил пользования системами контроля расхода топлива (СКРТ) машин, устройства и правил пользования топливомером ПТ-043.

2.Научиться выполнять проверки остатка топлива в баках машины с использованием топливомера ПТ-043.

3.Освоить технологию калибровки Идатчиков СКРТ и баков машины в условиях эксплуатации.

8.2.Средства материальногоДобеспеченияА

5.Канистра (20 л) –б2 шт.

6.Мерная емкостьивместимостью 5 л.

7.Кадропроектор «Лектор-2000».

8.Комплект р сунков таблиц для кадропроектора.

8.3.Общие сведения

Вусловиях эксплуатации машин используются различные методы контроля расхода топлива.

Метод контроля по изменению уровня топлива в баках машины

реализован в системах контроля расхода топлива с использованием штатных топливомеров, а также в системах с использованием датчиков уровня топлива в баке (ДУТ).

Преимущества использования систем контроля этой группы:

– меньшая стоимость в сравнении с другими системами, которые устанавливаются на машину;

– не требуется конструктивных изменений в системе питания двигателя топливом;С

123

– возможна установка системы на машины с гарантийной наработкой;

– возможно измерение расхода в баках дизельного топлива, бензина и керосина;

– обеспечивается контроль заправок и сливов (объем, время, ме-

сто).

Недостатки использования систем контроля этой группы:

• сравнительно невысокая точность измерения расхода топлива;

• невозможность измерения расхода топлива при малой наработке машины, когда уровень топлива в баке изменяется незначительно;

• системы этой группы не обнаруживают слив топлива из бака, который осуществляется с малой интенсивностью, или в случае, когда топливо сливается из обратной магистрали системы питания;

• возможна регистрация «ложных» заправок и сливов, которая возникает в результате движения машины по неровностям местности и соответственно колебаний уровня топлива в баках;

• использование систем контроля этой группы невозможно на |

|

|

И |

машинах, которые используются при выполнении работ на пересе- |

|

ченной местности; |

Д |

|

|

• установка ДУТ осуществляется при условии выполнения тру- |

|

доемкой операции тарировки аков машины. |

|

Метод контроля по змерениюАколичества проходящего топ- |

|

лива в топливной магистралибД принципиально отличается тем, что происходит контрольСего фактического потребления. При этом датчики расхода топл ва устанавливают в топливную магистраль.

Комплексный контроль работы машины в режимах реального времени и перебазировок осуществляют с использованием систем контроля расхода топлива (СКРТ) или бортовых систем контроля расхода топлива и диагностирования (БСКД).

БСКД или СКРТ (прил. 13) могут выполнять следующие основные функции контроля:

– оперативного контроля перемещений машины на местах производства работ и в ходе ее перебазировок;

– расхода топлива;

– времени, места и объема заправок топливом;

– фактического сменного времени работы и наработки машины (раздельный контроль наработки для двигателя и рабочего оборудования);

124

–параметров работы двигателя: частоты вращения коленчатого вала, теплового состояния, величины давления моторного масла;

–параметров эксплуатации машины: нагрузок на оси, блокировок дифференциала, наружной температуры (всего более 50 параметров);

–технического состояния машины.

|

БСКД и СКРТ устанавливают на: |

|

|

• отечественные и импортные автомобили и автобусы; |

|

|

• технологический транспорт; |

|

|

• промышленные тракторы; |

|

|

• погрузчики; |

|

|

• стационарные дизельные генераторные установки; |

|

лок. |

• технологическое оборудование отопительных котлов и горе- |

|

При этом достигается значительный экономический эффект за |

||

счет: |

||

– повышения производительности работы парка машин; |

||

|

||

|

– снижения затрат на ТСМ и оплату труда машинистов (водите- |

|

лей); |

И |

|

– увеличения срока службы машин, снижение затрат на ТО и Р. |

||

|

||

|

Д |

|

|

БСКД, СКРТ представляют собой комплексы бортового обору- |

дования, которое устанавливаетсяАна машины. Эти системы также включают в себя точки доступа, серверы и каналы связи.

В состав бортовогобо орудования БСКД, СКРТ входят терминалы, датчики расхода топл ва, датчики контроля параметров экс-

плуатации машины другое оборудование (штатное и устанавливае- |

|

|

и |

мое на машину). Назначение терминалов СКРТ, БСКД представлено в |

|

табл. 8.1. |

|

Терминалы и датчики расхода топлива могут использоваться |

|

|

С |

при рабочих температурах в пределах от – 40 до + 85 °С . Напряже- |

|

ние питания составляет 10–50 В (защита обеспечивается при напряжении до 100 В).

Система СКРТ 21 (прил. 14) обеспечивает обработку параметров:

– расход топлива;

– уровень топлива в баке;

– объем и время заправок;

– объем и время сливов;

– пройденный путь;

125

–время движения машины;

–продолжительность простоев машины;

–скорость движения;

–частота вращения коленчатого вала двигателя;

–наработка, мото-ч;

–продолжительность работы двигателя;

–напряжение бортовой сети;

–маршрут движения по GPS (опция).

Система СКРТ 21 (см. прил. 14) обеспечивает обработку параметров:

расход топлива;

уровень топлива в баке;

объем и время заправок;

объем и время сливов; И

пройденный путь;

время движения машины; Д

продолжительность простоев машины;

скорость движения;

частота вращения коленчатогоАвала двигателя;

наработка, мото-ч;

продолжительностьбра оты двигателя;

напряжение бортовой сети;

маршрут дв ижен я по GPS (опция). Преимущества с стемы:

•одновременныйСконтроль расхода топлива и уровня топлива, а также одновременный контроль частоты вращения коленчатого вала двигателя и скорости позволяет делать точный и надежный анализ;

•удобное и информативное программное обеспечение, система отчетов (текстовые, графические, диаграммы);

•экран терминала-регистратора позволяет просматривать информацию непосредственно на машине;

•контроль маршрута по GPS (для модели СКРТ 21 GPS). Система СКРТ 25 (прил. 15) так же, как и система СКРТ 21,

имеет входы датчиков расхода и уровня топлива в баке. Это позволяет контролировать расход топлива, объемы заправок и сливов.

Система обеспечивает обработку параметров:

–частоту вращения коленчатого вала двигателя;

–скорость движения по GPS;

–маршрут по GPS;

126

–расход топлива в магистралях двигателя;

–уровень топлива в баке;

–напряжение бортовой сети.

Таблица 8.1

Назначение терминалов СКРТ, БСКД

Терминалы СКРТ, БСКД |

Назначение |

СКРТ 21 |

|

|

Регистрация и отображение расхода топлива, |

|

маршрута, времени работы и других |

|

параметров эксплуатации машины |

СКРТ 25 |

И |

|

|

|

Передача на сервер в режиме реального |

|

времени данных о местоположении и па- |

|

раметрах эксплуатации машины |

|

|

|

|

|

|

|

|

|

|

СКРТ 31 |

|

А |

|

|

|

|

|

|

|

|

|

Регистрация и отображение расхода топлива, |

|||||||

|

|

б |

|

|

|

|

|

|

|

|

|

маршрутаДи времени работы машины. Полу- |

|||||||

|

|

ченные |

данные |

|

сохраняются |

в |

|||

|

и |

|

|

памяти |

терминала- |

||||

|

|

энергонезависимой |

|||||||

|

|

регистратора |

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

КРТ 45 |

|

|

|

|

|

|

|

|

|

|

|

Передача на сервер в режиме реального |

|||||||

|

|

времени данных о местоположении и па- |

|||||||

|

|

раметрах эксплуатации машины |

|

|

|||||

|

|

|

|

|

|

||||

БСКД (СКРТ) 60 |

Регистрация, |

|

отображение, |

сохранение |

для |

||||

|

|

последующей обработки параметров работы |

|||||||

|

|

машины с одновременной диагностикой ее |

|||||||

|

|

технического |

состояния. |

|

Выявление |

||||

|

|

неисправностей машины |

с |

использованием |

|||||

|

|

терминала непосредственно на машине. |

|||||||

|

|

Оптимизация затрат на гарантийное и |

|||||||

|

|

сервисное обслуживание |

|

|

|

|

|||

127

Преимущества системы:

• наличие механической защиты от несанкционированных отключений;

• наличие GPS приемника Trimble с повышенной помехоустойчивостью и точностью;

• поддержка режимов передачи данных GPRS и SMS как в своей сети, так и в роуминге;

• расширенный диапазон рабочих температур и расширенный диапазон напряжения питания;

• простой и надежный протокол передачи данных на сервер;

• одновременная работа с несколькими типами отчетов;

• возможность дистанционного управления;

• предварительная обработка информации непосредственно в терминале, обеспечивающая разгрузку сервера, а также минимизацию трафика;

• оптимальное соотношение «цена – функциональность».

Система СКРТ 31 |

(см. |

прил. 16) выполняет функции |

|||

|

|

|

|

|

И |

– |

|

|

|

Д |

|

– |

|

|

А |

|

|

– пройденный путь; |

|

||||

|

|

б |

|

|

|

– время движен я маш ны; |

|

|

|||

– продолжительность простоев машины; |

|||||

|

и |

|

|

|

|

– скорость движения; |

|

|

|

||

– частоту вращения коленчатого вала двигателя; |

|||||

– наработку, мото-ч; |

|

|

|

||

|

С |

|

|

|

|

– продолжительность работы двигателя; |

|||||

– напряжение бортовой сети; |

|

|

|||

– маршрут движения по GPS (опция). |

|

||||

Преимущества системы:

• одновременный контроль расхода и уровня топлива, а также контроль частоты вращения коленчатого вала двигателя и скорости позволяет делать точный и надежный анализ;

• удобное и информативное программное обеспечение, система отчетов (текстовые, графические, диаграммы);

128

•экран терминала-регистратора позволяет просматривать необходимую информацию непосредственно на машине;

•контроль маршрута по GPS (для модели СКРТ 31 Lite ВТ/GPS). Система СКРТ 45 (прил. 17) обеспечивает обработку

параметров:

– частоту вращения коленчатого вала двигателя; |

|

|||||

– скорость движения; |

|

|

|

|

||

– маршрут по GPS; |

|

|

|

|

||

– расход топлива в магистралях двигателя; |

|

|||||

– уровень топлива в баке; |

|

|

|

|||

– напряжение бортовой сети; |

|

|

|

|||

– давление моторного масла; |

|

|

|

|||

– температуру двигателя; |

|

|

И |

|

||

– температуру окружающего воздуха и температуру в кабине; |

|

|||||

– нагрузки на оси; |

|

Д |

|

|||

– включение блокировки дифференциала. |

дис- |

|||||

кретных |

|

|

|

|

|

|

|

|

|

|

|

|

|

• большое число входов терминала. Входы оптимизированы к |

||||||

штатным датчикам машины по частоте и напряжению; |

|

|||||

• |

наличие двух управляющих выходов, защищенных от корот- |

|||||

кого замыкания; |

и |

А |

|

|

||

• механическая защ та |

от несанкционированных отключений |

|||||

|

С |

|

|

|

|

|

(пломбировочная планка);б |

|

|

|

|||

• наличие GPS пр емн ка Trimble с повышенной помехоустой- |

||||||

чивостью и точностью. Поддержка режимов передачи данных GPRS и |

||||||

SMS как в своей сети, так и в роуминге; |

|

|

||||

• |

расширенный диапазон рабочих температур и расширенный |

|||||

диапазон напряжения питания;

• простой, надежный и экономичный протокол передачи данных на сервер. Одновременная работа с несколькими типами отчетов. Возможность дистанционного управления. Предварительная обработка информации непосредственно в терминале, обеспечивающая разгрузку сервера, а также минимизацию трафика;

• надежный металлический корпус терминала. Надежный модем индустриального применения.

129

Сбор информации в системе БСКД 60 [27] (прил. 18) производится с помощью штатных датчиков машины, дополнительных датчиков или CAN интерфейса.

Система обеспечивает обработку параметров:

– нагрузки на оси;

– расход топлива;

– объем заправок топлива;

– температуру двигателя;

– давление моторного масла в главной магистрали;

– температуру окружающего воздуха и температуру в кабине;

– включение блокировки дифференциала;

– пройденный путь;

– время движения машины; |

И |

– продолжительность простоев машины; |

|

– скорость движения; |

Д |

– частоту вращения коленчатого вала двигателя;

– время работы двигателя;

– напряжение бортовой сети. Преимущества системы:

•возможность снятия данных по CAN шине, что на порядок увеличивает количество контролируемыхб параметров;

•используемый протокол FMS стандарта J1939, в котором работают такие известныеипро зводители, как SCANIA, MAN, VOLVO, DAF, IVECO, MERCEDES (Daimler), КамАЗ и МАЗ последних мо-

дификаций, а такжеСряд маш н других производителей;

•наличие входов для непосредственного снятия данных со штатных датчиков. Это позволяет решать ряд задач при недостатке данных CAN, а также если последний выдает неточные значения параметров;

•диагностика технического состояния машины, доступная машинисту (водителю);

•расшифровка кодов неисправностей на русском языке непосредственно на машине.

К терминалу-регистратору подключаются:

– датчик нагрузки на оси системы ECAS или дополнительный;

– CAN шина (при наличии на машине);

– штатные датчики частоты вращения коленчатого вала двига-

теля, скорости движения, давления моторного масла и температуры двигателя; А

130

–дополнительные датчики температуры окружающего воздуха

ив кабине машины;

–дополнительный датчик расхода топлива (ДРТ);

–дополнительный точный датчик уровня топлива (ДУТ).

В СКРТ 60 предусмотрены два управляющих выхода, которые используются для управления исполнительными механизмами (например, выключение блокировки дифференциала или другое).

Датчики расхода топлива в составе систем контроля СКРТ и БСКД устанавливаются на транспортные и транспортно-технологиче- ские машины:

•грузовые автомобили и седельные тягачи;

•технологический транспорт;

•промышленные тракторы различных классов;

•погрузчики, автогрейдеры; И

•дорожные и строительные машины;

•стационарные установки с дизельнымиДдвигателями;

•речной и железнодорожный транспорт. Преимущества датчиков расхода топлива:

–светодиодная индикацияАработы датчика;

–минимальное сопротивление потоку топлива;

–использование стандартныхб(ГОСТ) топливных соединителей;

–высокая устойчивость к износу;

–наличие встроенногоитопливного фильтра;

–возможность установки пломбы для предотвращения несанкционированногоСвскрыт я;

–обязательная поверка датчиков на аттестованной проливной установке.

Измерения фактического расхода топлива в магистралях двигателя – самый точный метод измерений расхода. Альтернативные способы – вычисление расхода по изменению уровня топлива в баке. Для этого нужен точный датчик уровня или снятие данных с CAN шины. Установка ДРТ требует высокой квалификации и аккуратности. На двигатели с электронным управлением устанавливают дифференциальные датчики расхода топлива. Выпускаются однокамерные датчики расхода топлива: ДРТ 5.2 – для машин с двигателями малой и средней мощности и ДРТ 7.2 – для машин с двигателями большой мощности, а также двухкамерный дифференциальный датчик ДРТ 77.

Датчик уровня предназначен для точного измерения уровня топлива в топливном баке (баках). По изменению уровня терминал вы-

131

числяет расход топлива, определяет объемы заправок или слива топлива из бака. ДУТ дает достоверную информацию только для машин, которые эксплуатируются на относительно ровной местности. При работе в условиях пересеченной местности показания ДУТ имеют высокую погрешность. ДУТ рекомендуется устанавливать в геометрический центр бака. Для повышения точности также рекомендуется проводить тарировку топливного бака.

Различают два вида магистральных датчиков:

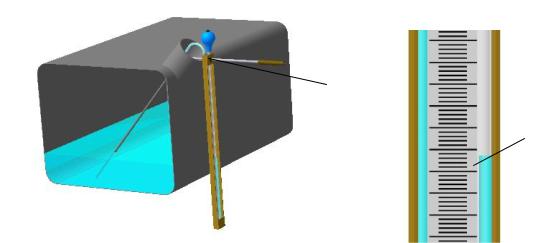

–однокамерные датчики, например, ДРТ 5.2 или ДРТ 7.2 (рис. 8.1, табл. 8.2);

–дифференциальные датчики, например, ДРТ 77 (рис. 8.2,

табл. 8.3).

Рис. 8.1. Датчики расхода топлива ДРТ 5.2, ДРТ 7.2

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Дифференциальный датчик ДРТ 77 (см. рис. 8.2) позволяет контролировать фактический расход топлива, не меняя схему топливной системы. Однокамерные – более дешевые датчики, но при их использовании возникает необходимость небольшого изменения топливной схемы, что недопустимо на машинах с современными дизельными двигателями EURO (TIER 3,4,5).

Преимущества дифференциальных датчиков:

•высокая точность измерения;

•при наличии пломбировки топливной системы и регулярного контроля ее состояния сливы невозможны. Расход топлива правильно определяется в любых условиях работы машины.

132

Таблица 8.2

Основные параметры датчиков расхода топлива ДРТ 5.2, ДРТ 7.2

Параметры |

|

|

|

Значения параметров |

|

Расход топлива, л/ч: |

|

|

|

|

|

– ДРТ 5.2 |

|

2–80 |

|

|

|

– ДРТ 7.2 |

|

5–200 |

|

|

|

Номинальное количество |

|

|

|

|

|

импульсов на 1000 мл: |

|

|

|

|

|

– ДРТ 5.2 |

|

200 |

|

|

|

– ДРТ 7.2 |

|

125 |

|

|

|

Погрешность измерений, % |

|

+/– 1 |

|

|

|

Потребляемый ток, мА |

|

Менее 10 |

|

|

|

Максимальное давление, МПа |

2,5 |

|

|

||

Выходной сигнал |

|

Импульсный |

И |

||

|

|

||||

|

|

Дизельное топливо, печное топливо, моторное |

|||

Рабочие жидкости |

|

|

|

Д |

|

|

масло и эксплуатационные жидкости с |

||||

|

|

кинематической вязкостью от 1,5 до 6 мм2/с |

|||

Масса, кг |

|

1 |

|

|

|

|

|

|

А |

|

|

|

б |

|

|

||

и |

|

|

|

||

С |

|

|

|

|

|

Рис. 8.2. Датчик расхода топлива ДРТ 77

Недостатки:

–установка датчиков не согласована с предприятиями-изгото- вителями машин (двигателей);

–на некоторых машинах установка датчика может привести к изменению условий работы двигателя;

–на дизельные двигатели с электронным управлением форсунок можно установить только дорогой дифференциальный датчик;

133

– не контролируются объем и время заправок (при установке датчика уровня топлива и магистрального датчика одновременно данный недостаток устраняется).

Датчик расхода топлива ДРТ 77 (см. табл. 8.3) предназначен для измерения расхода дизельного топлива в топливной магистрали машин и агрегатов. Датчик может устанавливаться в системах контроля расхода топлива машин с дизельными двигателями EURO (TIER). При установке датчика не происходит изменение схемы подачи топлива в двигатель.

Таблица 8.3

Основные параметры датчика расхода топлива ДРТ 77

Параметры |

|

|

|

Значения параметров |

|

||

Расход топлива, л/ч |

|

1–200 |

|

|

И |

|

|

|

|

|

|

|

|||

Номинальное количество |

125 |

|

|

|

|

||

импульсов на 1000 мл |

|

|

|

|

|

|

|

Погрешность, % |

|

+/– 1 |

|

|

|

|

|

|

|

|

|

|

|||

Потребляемый ток, мА |

Менее 10 |

|

|

|

|||

|

|

|

|

|

|

|

|

Максимальное давление в |

2,5 |

А |

|

2 |

|||

|

|

|

|

||||

магистрали, МПа |

|

|

|

|

|

||

|

|

|

|

|

|

||

Выходной сигнал |

|

б |

|

|

|

||

|

ИмпульсныйД |

|

|||||

|

|

|

Дизельное топливо, печное топливо, моторное |

||||

Рабочие жидкости |

и |

|

|

|

|

||

|

масло, эксплуатационные жидкости с |

|

|||||

|

|

|

к нематической вязкостью от 1,5 до 6 мм /с |

||||

Масса, кг |

С |

1,2 |

|

|

|

|

|

|

|

|

|

|

|

||

Габаритные размеры, мм |

164×100×67 |

|

|

|

|||

|

|

|

|

|

|

|

|

Преимущества датчика:

• стандартные (ГОСТ) соединители;

• наличие встроенного фильтра;

• обязательные испытания ДРТ 77 на аттестованной проливной установке;

• устойчивость к износу.

Датчик уровня топлива в баке ДУТ-Е (см. рис. 8.2, табл. 8.4) предназначен для измерения уровня топлива в баках машин. Датчик ДУТ-Е применяется как штатный датчик указателя уровня топлива, а также как дополнительный – в системах контроля расхода топлива и мониторинга машин.

134

Рис. 8.3. Датчик уровня топлива ДУТ-Е

|

|

|

Таблица 8.4 |

|

Основные параметры датчика ДУТ-Е |

||||

|

|

|

|

|

Параметры |

|

|

И |

|

|

|

Значения параметров |

||

Тип |

|

Д |

||

|

Емкостный |

|||

Погрешность измерения уровня, % |

|

±1 |

|

|

Потребляемый ток, мА |

|

Не более 10 |

||

Варианты исполнения по длине, мм |

2000, 1400, 1000, 700, 500, |

|||

350, 250, 180 |

||||

|

|

|||

Преимущества датчика: |

Ах проводов от корпуса бака; |

|||

и |

||||

– «развязка» электр ческ |

||||

– допускает обрезку по длине (по месту установки) до 30 % без |

||||

С |

|

|

|

|

дополнительной кал бровкиб;

– имеет прочный л той металлический корпус;

– обеспечивается защита выходного сигнала от короткого замыкания на корпус машины;

– обеспечивается защита от перегрузок по напряжению питания;

– поставляется откалиброванным, то есть датчики взаимозаменяемы и при замене на машине не требуется повторная тарировка бака;

– имеет стабильный и «чистый» выходной сигнал;

– имеет удобное байонетное крепление;

– наличие ушек для установки пломбы;

– наличие донного упора.

135

8.4.Установка СКРТ, БСКД на машину и ввод системы

вэксплуатацию

Этапы ввода в эксплуатацию систем СКРТ, БСКД:

Первый этап – проектирование. На этапе проектирования вы-

полняют следующие мероприятия:

– Анализ бизнес-процессов предприятия и подготовку рекомендаций по конфигурации внедряемой системы. СКРТ (БСКД) – гибкая модульная система. Исходя из конкретных требований заказчика, может иметь различный состав бортового оборудования, число комплектов оборудования и различное программное обеспечение.

– Предварительный осмотр, включая техническое состояние ма-

шин, составление их списка и разработку рекомендаций по составу |

|

бортового оборудования. |

И |

|

|

– Согласование требований к функциональному назначению |

|

|

Д |

системы. Определение необходимости доработки программного обеспечения для интеграции в корпоративную систему управления.

– Составление графика работ и сметы расходов.

Второй этап – установка системы на машины. На этом этапе

устанавливается и настраивается бортовое оборудование, а также |

||

|

б |

|

программное обеспечение. Это наи олее продолжительный и трудо- |

||

емкий этап. |

и |

комплекта бортового обору- |

Время, необход мое на установкуА |

||

дования, составляет 1–4 ч в зав симости от конфигурации системы.

Третий этапС– обучен е пользованию системой. При обучении рассматриваются вопросы: правила эксплуатации СКРТ (БСКД), анализ данных, порядок проверки и ремонта бортового оборудования, противодействие вмешательству в работу системы.

Четвертый этап – опытная эксплуатация. На этом этапе вы-

являются и устраняются выявленные недостатки в работе системы. Персонал заказчика закрепляет навыки, полученные при обучении.

Входе второго этапа выполняют следующие работы:

1.Осмотр машин. Машины осматривают на наличие неисправностей топливной системы и системы электрооборудования. Результаты осмотра отражают в протоколе осмотра. На неисправные машины оборудование СКРТ не устанавливают. При осмотре также определяют места монтажа датчиков и терминалов.

2.Монтаж бортового оборудования. В комплект поставки оборудования входят крепежные элементы и кабели, которые совмес-

136

тимы с системами и узлами для большинства машин. В отдельных случаях необходимо изготовить (по месту монтажа) специальные кронштейны, переходники и удлинители.

3. Калибровку бортового оборудования. Калибровка заключается в измерении параметров сигналов используемых датчиков машины. В калибровке нуждаются датчики частоты вращения коленчатого вала двигателя, датчики температуры, давления, нагрузки на оси. Наиболее трудоемкой является калибровка (тарировка) топливных баков.

4. Контроль качества выполненных работ пробегом. При контроле качества выполненных работ производится контрольный пробег по заранее известному маршруту. После пробега полученные данные сравнивают с фактическими данными и рассчитывают погрешность измерения. Проверка точности работы датчиков расхода проводится в

– трубопроводы должны быть ДпроложеныИв моторном отделении и к бакам машины с надежнойАзащитой от внешних воздействий. При возможном нарушении герметичности трубопроводов должна исключаться опасность возгораниябтоплива (установлены под коллекторами и турбиной, а не над ними). Должны исключаться соприкосновения трубопроводовис острыми кромками агрегатов машины. Трубопроводы по дл не должны меть необходимый запас для компенсации температурныхСрасш рений;

ходе контрольного замера.

При монтаже датчиков расхода должны быть выполнены

следующие условия:

– в ходе монтажа трубопроводов нельзя допустить уменьшения

– крепление трубопроводов необходимо обеспечивать хомутами (стяжками), которые не повреждают трубки и допускают температурные изменения длины;

– не рекомендуется устанавливать датчики расхода на узлах машины, которые подвержены сильной вибрациям и нагреву;

– в ходе монтажа необходимо контролировать чистоту фланцев и резьбовых соединений. Исключить загрязнение руками при выполнении работ без перчаток. Не допустить попадание пыли, грязи и воды внутрь датчиков.

Для установки ДРТ необходимо подготовить:комплект ДРТ;монтажный комплект;

137

кронштейны для монтажа ДРТ;

дрель электрическую;

набор ключей.

Перед началом установки датчиков из их фланцев выворачивают резьбовые пробки и через чистую материю продувают ДРТ сжатым воздухом. При этом должны быть слышны характерные звуки движения мерного поршня. Если движения поршня не обнаруживается, а слышен только свист проходящего воздуха, ДРТ должен быть заменен. Не следует продувать ДРТ воздухом в течение длительного времени, так как мерный механизм предназначен для работы в дизельном топливе.

Для прямого измерения расхода топлива датчики устанавливают на разрежение. При этом через датчик проходит лишь объем топлива, потребляемый двигателем. Применяются две схемы установки ДРТ для прямого измерения: «на разрежение» и «на давление».

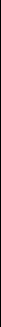

Схема установки датчика на разрежение приведена на рис. 8.4. ДРТ устанавливается перед топливным насосом низкого давления,

который всасывает топливо из бака через фильтр грубой очистки. При |

|||||

|

|

|

|

|

И |

этом ДРТ устанавливают после фильтра грубой очистки перед |

|||||

фильтром для тонкой очистки топлива. |

|

||||

|

|

|

|

Д |

|

|

|

|

|

Обратка с форсунок |

|

|

|

|

А |

|

|

8 |

|

б |

|

|

|

|

и |

7 |

|

1 |

|

|

|

|

|||

|

6 |

|

|

||

|

5 |

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

4 |

3 |

|

2 |

Рис. 8.4. Установка датчика ДРТ «на разрежение»: 1 – фильтр грубой очистки; 2 – дополнительный фильтр; 3 – ДРТ; 4 – обратный клапан; 5 – топливный насос низкого давления; 6 – обратка; 7 – перепускной клапан; 8 – фильтр тонкой очистки

138

Топливный насос подает топливо в магистраль фильтра тонкой очистки и далее в ТНВД. Так как производительность топливного насоса значительно больше расхода топлива на всех режимах работы двигателя, его избыточное количество создает в системе давление, которое поддерживается постоянным с помощью перепускного клапана. При превышении давления срабатывания перепускной клапан открываться и лишнее топливо поступает в обратную топливную магистраль – «обратку». На выходе ДРТ устанавливается обратный клапан для исключения пульсаций топлива в топливной магистрали возле ДРТ, что может привести к «ложным» срабатываниям датчика. Такая схема установки требует минимальных изменений конструкции топливной системы. Обратка после установки ДРТ не соединяется с топливным баком а подключается после ДРТ – на вход топливного насоса низкого давления. В топливной системе также имеется обратка от форсунок – эти расходы топлива возвращаются в бак и не учитываются системой. На исправном двигателе объем топлива, возвращающегося в топливный бак, не превышает 1–2 % от всего

расхода. |

|

И |

|

|

|

При использовании схемы измерений «на разрежение» возни- |

||

кают три проблемы: |

Д |

|

|

|

|

– быстрое засорение ДРТ (дополнительного фильтра); |

||

– повышенное гидравлическое сопротивление (для топливного |

||

насоса возникает дополн тельнаяАнагрузка при «всасывании» топлива |

||

из бака); |

|

|

– в зимнее время топлбво в баке не подогревается топливом из |

||

|

и |

|

|

С |

|

обратной магистрали. Установка «на разрежение» используется, как правило, на современных дизельных двигателях, где невозможна установка «на давление».

На дизельных двигателях с большой мощностью обратка достаточно часто идет в топливный бак через радиатор для дополнительного ее охлаждения (промышленный трактор John Deere). В этом случае радиатор включается в магистраль «закольцовывания» потока топлива после расходомера.

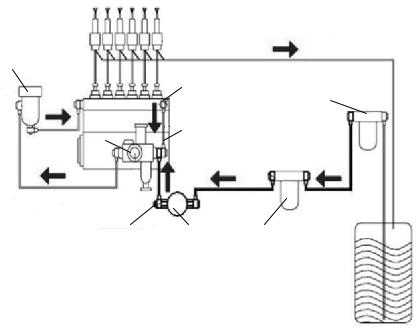

Схема установки ДРТ «на давление» приведена на рис. 8.5. На схеме ДРТ установлен после фильтра тонкой очистки. Топливный насос низкого давления всасывает топливо из бака через фильтр грубой очистки и подает его в фильтр тонкой очистки и далее в ДРТ и ТНВД. В отличие от предыдущей схемы топливо через ДРТ подается под давлением, а не всасывается через него. Очевидно, что для учета

139

топлива в такой схеме необходимо изменить место установки перепускного клапана и слива избыточного топлива таким образом, чтобы слив происходил после ДРТ. В противном случае большая часть прошедшего через ДРТ топлива будет возвращаться в топливный бак и поступать в ДРТ повторно. Измеренный ДРТ расход топлива будет завышен в 3–6 раз, поэтому перепускной клапан переносится (как правило) на фильтр тонкой очистки. Обратка с него может идти в бак или в другое штатное место. Штатное место установки перепускного клапана заглушается пробкой из комплекта ДРТ. Как и в предыдущей схеме, на выходе ДРТ устанавливается обратный клапан. Расход топлива через обратку с форсунок также не учитывается.

|

7 |

|

|

4 |

|

И |

|

|

|

|

|

|

|

Обратка с форсунок |

|

|

6 |

|

|

Д |

|

||

|

|

|

|

|

|||

5 |

|

|

А |

|

1 |

||

|

2 |

|

3 |

|

|

|

|

|

б |

|

|

|

|

||

|

|

|

|

|

|

||

|

и |

|

|

|

|

|

|

|

С |

|

|

«на |

давление»: 1 – фильтр грубой |

||

Рис. 8.5. Установка датчика ДРТ |

|||||||

очистки; 2 – ДРТ; 3 – обратный клапан; 4 – топливный насос низкого давления; 5 – обратка; 6 – перепускной клапан; 7 – фильтр тонкой очистки

В сравнении со схемой измерений «на разрежение» данная схема имеет следующие преимущества:

–ДРТ устанавливается после фильтра тонкой очистки, что исключает необходимость в дополнительном фильтре (при хорошем состоянии штатного фильтра тонкой очистки);

–топливо проходит через ДРТ под давлением, что уменьшает чувствительность ДРТ к загрязнениям;

–топливо из обратки может сливаться в бак, что желательно для его подогрева в зимнее время.

140

Недостатки схемы измерений «на давление»:

•через ТНВД проходит лишь топливо, которое потребляется двигателем. Это ухудшает охлаждение ТНВД;

•температура топлива в топливном баке ниже, чем при штатной схеме включения (топливо не проходит через полость ТНВД);

•такую схему измерений расхода топлива не рекомендуется использовать при установке на силовые агрегаты машин с гарантийным ресурсом из-за существенной переделки топливной системы. Схема измерений «на давление» используется при монтаже на силовые агрегаты с дизельными двигателями ЯМЗ, ММЗ.

При дифференциальном измерении расхода топлива его циркуляция не изменяется и топливная система не подвергается значи-

тельным переделкам, за исключением подключения двух ДРТ. Первый ДРТ (прямой) устанавливается между Ифильтром тонкой очистки

ивходом ТНВД, второй ДРТ (обратный) устанавливается на выходе ТНВД после перепускного клапана. РасходДтоплива определяется какс гарантийным ресурсом. А топлива

Недостаток дифференциальногоб измерения расхода топлива заключается в более высокойистоимости бортового оборудования и недостаточной точности змерений. Реализация дифференциального измерения расходаСтопл ва требует тщательного подбора прямого и

обратного ДРТ, их показан я на разных расходах должны быть одинаковы.

В ходе контрольного замера расхода топлива и проверки работоспособности ДРТ:

– протирают чистым обтирочным материалом все новые соединения трубопроводов;

– проверяют, чтобы не было скоплений топлива вблизи выхлопной системы (глушителя);

– убирают весь инструмент, остатку, материалы, подстилку и обтирочный материал от машины. Если это необходимо, закрывают моторное отделение, опускают кабину водителя;

– во время работы двигателя в закрытом помещении обеспечивают надежное удаление отработавших газов через вытяжную вентиляцию;

141

–пускают двигатель и устанавливают постоянную частоту вращения коленчатого вала на холостом ходу. Обращают внимание на устойчивую работу двигателя. Проверяют, как реагирует двигатель на изменения подачи топлива приводом;

–неустойчивая работа двигателя указывает на неисправности в системе топливоподачи (в дополнительно установленном фильтре или магистралях подачи топлива);

–во время работы двигателя визуально оценивают герметичность всех соединений трубопроводов;

–останавливают двигатель и проверяют все резьбовые соединения топливной системы, датчика и дополнительного фильтра на возможное подсасывание воздуха и протекание топлива;

–при необходимости пломбируют ДРТ и места соединений трубопроводов. ИД

|

|

|

А |

||

При использовании топливомеров и уровнемеров реализуют |

|||||

|

б |

|

|||

одни и те же методы измерений. В то же самое время при измерениях |

|||||

существуют принципиальные различия, которые связаны с |

|||||

|

и |

|

|

|

|

особенностями конструкции различных топливных баков: |

|||||

– топливные |

баки |

меют |

различные форму и размеры, что |

||

накладывает огран чен я |

|

на |

использование датчиков уровня. |

||

Сложная форма |

топл вного |

|

бака требует использовать |

||

профилированные датчики уровня; |

|

||||

– в условиях эксплуатации машины на пересеченной местности |

|||||

происходит перераспределение объемов топлива в баке, что приводит |

|

к появлению погрешностиС |

измерений. |

Фактический контроль расхода топлива осуществляется путем измерения уровня остатка объема топлива в баке. Преимущество этого метода – учет расхода топлива (система контроля расхода топлива по нормам) состоит в доступности и отсутствии существенных затрат на внедрение систем СКРТ (БСКД). Предприятие получает возможность объективно и обоснованно проводить списание ТСМ.

К недостаткам такой системы контроля расхода топлива по нормам можно отнести влияние таких факторов, как состояние дорог, категорий разрабатываемого грунта, режимы работы, квалификация

142

машиниста (водителя), возможность несанкционированного слива топлива.

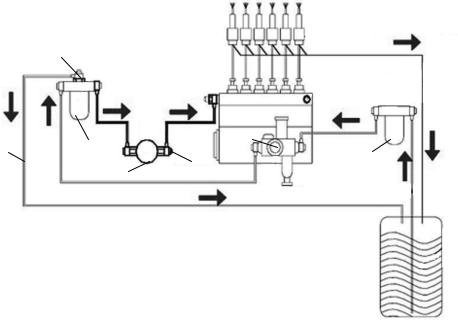

Для проверки остатков топлива в баках применяют топливомеры ПТ-041, ПТ-042, ПТ-043 (рис. 8.6).

Топливомер ПТ-041 предназначен для контрольного замера топлива в баках машин. Топливомер позволяет измерять остаток топлива в баках любой формы. Топливомер ПТ-043 предназначен для контрольного измерения количества топлива в баках, когда доступ к баку затруднен (над баком нависает кузов или бак закрыт элементами корпуса машины).

Измерение уровня топлива в баке выполняется через заливную горловину, без установки на бак дополнительного оборудования. При

этом горловина является базой или точкой начала отсчетов. |

|||||

|

|

|

|

|

И |

Линейка топливомера фиксируется в центре горловины и |

|||||

опускается в бак по направляющей под углом наклона горловины. |

|||||

1 |

|

|

2 |

Д3 |

|

|

|

А |

|

||

|

|

б |

|

|

|

|

и |

|

|

|

|

С |

|

|

|

|

|

Рис. 8.6. Установка топливомера ПТ-041 для измерения уровня топлива в баке: 1 – бак; 2 – горловина; 3 – топливомер

Топливомер позволяет измерить расстояние от горловины до поверхности топлива.

Для выполнения измерений на конце линейки топливомера установлен бесконтактный датчик (оптико-электронный) касания с поверхностью топлива. Датчик позволяет фиксировать касание под углом с поверхностью топлива с точностью до 1 мм. Датчик касания надежен, не имеет механических элементов, позволяет фиксировать касание с любыми видами топлива, при этом измерения с использованием топливомера безопасны для персонала.

143

На линейке топливомера имеется скользящее кольцо (рис. 8.7). Когда линейка топливомера опускается в бак, кольцо упирается в направляющую и смещается по линейке.

В ходе измерений при касании датчика с поверхностью топлива раздается звуковой сигнал, который дублируется световым сигналом. При этом положение скользящего кольца фиксирует замеряемое расстояние в миллиметрах. Перевод замеренного в мм расстояния в литры выполняется с использованием тарировочной таблицы (на соответствующий бак).

Для универсального применения топливомера и проведения замеров в баках с разными горловинами направляющая имеет упоры. Эти упоры можно передвинуть по планке направляющей и задать

под диаметр заливной горловины (см. рис. 8.7). |

|

||||

|

|

|

|

И |

|

|

|

|

Д |

3 |

|

|

|

|

|

|

1 |

|

|

А |

|

2 |

|

|

|

|

|

||

|

б |

|

|

|

|

и |

|

|

|

|

|

С |

|

|

|

|

|

Рис. 8.7. кользящее кольцо на линейке топливомера ПТ: 1 – линейка; 2 – скользящее кольцо; 3 – упоры

В корпусе на конце линейки размещена электронная схема датчика касания с выключателем индикаторами и источником питания. На верхней стенке корпуса расположен выключатель и звуковой излучатель (рис. 8.8). На боковой стенке зеленый светодиод – индикатор исправности, красный светодиод дублирует срабатывание звукового сигнала.

Процесс измерения топливомером достаточно простой и занимает по времени не более 10 с. Необходимо включить топливомер, установить направляющую на горловину и опустить измерительную трубку в бак до появления звукового сигнала.

144

3

1 |

2 |

Рис. 8.8. Датчик касания с индикаторами и источником питания топливомера: 1 – красный светодиод – индикатор касания с поверхностью топлива; 2 – зеленый светодиод – индикатор исправности; 3 – источник питания

ботает и выдаст сигнал касания. Если датчик поднять над топливом,

Когда датчик касания погрузится в топливоИна 1 мм, то он сра-

сигнал отсутствует. Таким образом, границаДмежду уровнем топлива

и воздухом четко фиксируется, а по линейке топливомера отмечается расстояние от горловины до его поверхности.

стандартные баки отечественныхАи зарубежных марок машин: КамАЗ,

Это измеренное расстояние записывают и далее по тарировоч-

ной таблице на бак переводят в литры.

МАЗ, ЗиЛ, ГАЗ, «Урали», КРАЗ, БелАЗ, MAN, DAF, IVECO, VOLVO, SСANIA, FREIGHTLINER.

Для топливомера ПТб-043 имеются составленные таблицы на

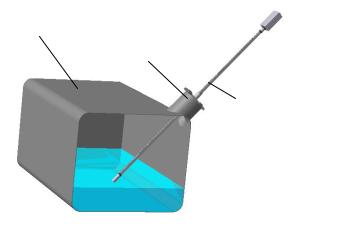

Работа топлСвомера ПТ-043 основана на принципе сообщающихся между собой емкостей, которыми являются топливный бак и трубки в измерителе (рис. 8.9).

Для наполнения топливом измерительной трубки на ее конце имеется резиновая груша. С помощью груши создается разрежение воздуха, в результате чего топливо из бака поступает в измерительную трубку.

Уровни топлива в баке и в измерительной трубке устанавливаются одинаковыми по принципу сообщающихся емкостей. По измерительной линейке топливомера фиксируется уровень топлива в миллиметрах и далее по тарировочной таблице определяется количество топлива в литрах.

Тарировочные таблицы могут быть получены пользователями расчетным путем (прил. 19). Топливомеры выпускают с длиной измерительной трубки 500 и 1000 мм. Топливомеры ПТ-043

145

позволяют измерять остаток топлива в баках машин с погрешностью

1 л.

1

1

2

|

3 |

а |

И |

|

|

|

б |

Рис. 8.9. Измерения уровня топлива в баке с использованием топливомера

ПТ-043 (а) со снятием показаний по линейке (б): 1 – топливный |

бак; |

2 – топливомер; 3 – линейка топливомера |

|

Для правильной установки топливомера необходимо учитывать |

|

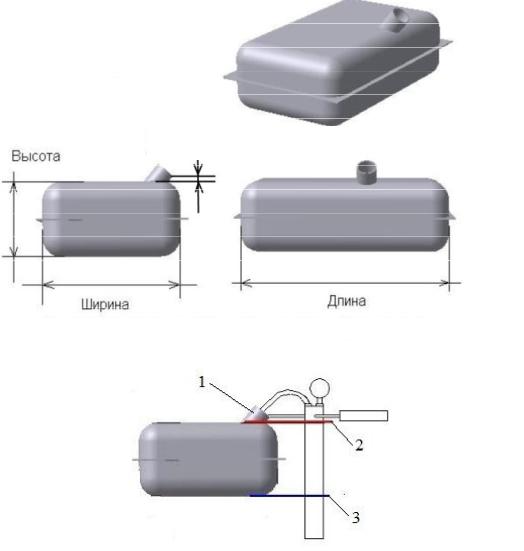

высоту бака и расстояние от горловиныДдо его верха (рис. 8.10). |

вы- |

При замерах остатка топлива в баке машины необходимо |

|

полнять измерения на ровнойбАгоризонтальной площадке, соблюдая следующую последовательность действий:

предыдущего замераи. Если топливо осталось, то его необходимо выкачать, несколько раз нажав на грушу.

– Убедиться, что в трубках топливомера не осталось топлива от

– Открыть лючок горловины топливного бака, вывернуть

пробку горловины. |

|

С |

|

– Поместить |

заборную трубку горловину и продвинуть ее в |

топливный бак. |

|

– Установить |

топливомер упором на край заливной горловины |

бака и левой рукой придерживать упорную трубку, чтобы топливомер располагался строго вертикально.

– Закачать топливо в измерительную трубку. Эта операция проста, но требует внимания и определенного навыка при выполнении.

– По линейке отметить уровень топлива в миллиметрах.

– Построить тарировочные графики для топливных баков испытуемых машин. Для построения тарировочного графика произвести

146

замер топлива в заполненном баке испытуемой машины, затем произвести последовательно слив с использованием мерной емкости и канистр на 20, 40, 60, 80 % от вместимости бака. После очередного слива части топлива произвести отметку на мерной линейке топливомера ПТ-043 и занести данные в табл. 8.5. По полученным точкам построить тарировочные графики и путем аппроксимации получить зависимости для топливных баков испытуемых машины МКСМ-800 и топливных систем стендов двигателей.

|

|

|

|

|

|

|

|

И |

|

|

|

Расстояние от горловины до верха |

|||||

|

|

|

бака |

|

|

|

Д |

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

e |

А |

|

||

|

|

|

|

|

|

|||

|

|

б |

|

|

||||

|

b |

|

|

|

l |

|||

|

|

|

|

|

|

|

||

|

|

и |

|

|

|

|||

|

С |

|

а |

|

|

|

||

|

|

|

|

|

|

|||

б

Рис. 8.10. Замеры размеров топливного бака (а) и установка топливомера в бак (б): 1 – горловина топливного бака; 2 – линия положения верхнего уровня бака; 3 – линия положения нижнего уровня бака

147

Показания шкалы мерной линейки ПТ-043 |

Таблица 8.5 |

||||

|

|||||

|

|

|

|

|

|

Марка машины, |

Доля слива топлива от вместимости бака, % |

||||

топливная система |

20 |

40 |

60 |

100 |

|

двигателя |

|||||

|

|

|

|

||

МКСМ-800 |

|

|

|

|

|

|

|

|

|

|

|

Топливная система |

|

|

|

|

|

двигателя Д-37Е |

|

|

|

|

|

Топливная система |

|

|

|

|

|

двигателя ЗМЗ-402 |

|

|

|

|

|

По тарировочномым графикам или используя поученные зави- |

|||||

симости перевести измеренные уровни в миллиметрах в объемы (в

литрах). |

Так, например, тарировочный график (прил. 20) |

перевода |

||||||

уровня топлива в баке в его объем и зависимость |

при- |

|||||||

ведены |

ниже |

для |

|

|

|

Д |

трактора( ) |

|

топливной системы базового= |

||||||||

«Беларусь 82.1». |

|

( ) |

|

|

|

|

||

|

Зависимость |

для топливной системы базового трак- |

||||||

тора «Беларусь 82.1» = |

|

|

И |

|

||||

|

|

|

|

б |

|

|

||

|

|

|

|

= −0,441·А+135,9, |

(8.1) |

|||

где |

|

|

и |

|

аке, л; – показания по шкале мерной |

|||

– количество топл ва в |

||||||||

линейки ПТ-043. |

|

|

|

|

|

|

||

|

|

С |

|

|

|

|

|

|

|

После измерен я необходимо удалить топливо из трубок топли- |

|||||||

вомера обратно |

в бак. |

Для этого следует поднять заборную трубку |

||||||

выше уровня топлива в баке |

|

и поднять топливомер выше заливной |

||||||

горловины, при этом топливо из трубок стечет в бак. Чтобы удалить остатки топлива, несколько раз сжимают грушу топливомера с закрытым отверстием.

Если дальнейших измерений не будет проводиться, топливомер укладывают в тубус. При эксплуатации топливомера необходимо соблюдать осторожность, не допускать механических повреждений трубок топливомера. Небрежное обращение может привести к разгерметизации трубок и неработоспособному состоянию топливомера.

Большим пальцем руки необходимо закрыть отверстие, расположенное на верху груши и сдавить грушу сверху вниз.

Далее, не открывая отверстие и медленно, придерживая палец на отверстии, отпустить грушу. В результате разрежения в груше то-

148

пливо из бака поднимется по заборной трубке, затем опустится в левую трубку топливомера. Это хорошо контролируется визуально. Когда топливо начнет опускаться в левую трубку, палец убирают с отверстия на груше, открывая его.

Контролируют визуально, как топливо заполнит левую трубку, затем появится в правой измерительной трубке и остановится на определенном уровне. Таким образом, уровень топлива в правой трубке будет одинаковым с уровнем топлива в баке.

Заполнение выполняется за один цикл сжатия и распрямления груши. Если в измерительной трубке образуются воздушные пузырьки, то они будут причиной неправильных замеров. Для удаления воздушных пузырьков достаточно осторожно встряхнуть топливомер.

1. |

Научиться пользоваться топливомером ПТ-043. |

|||

2. |

Измерить количество топлива в баках топливных систем |

|||

стендов двигателей Д-37Е, ЗМЗ-402 и машины МКСМ-800. |

||||

3. |

Построить тарировочные графики Иобъема топлива в баках с |

|||

учетом показаний на мерной шкале топливомера. |

||||

4. |

Сделать выводы о влиянии формы и расположения топлив- |

|||

|

|

|

|

Д |

ного бака на измеряемые показания топливомером. |

||||

|

|

|

А |

|

|

|

|

б |

|

2. |

Что вы знаетеиоб устройстве и принципе действия топливо- |

|||

мера ПТ-043? |

|

|

|

|

3. |

Какова технология снятия показаний топливомером ПТ-043? |

|||

4. |

|

С |

|

|

Какие основные достоинства и недостатки имеет топливомер |

||||

ПТ-043? |

|

|

|

|

5. |

Как влияют форма, вместимость топливного бака на точность |

|||

показаний топливомера ПТ-043? |

|

|||

149