- •Введение

- •Техника безопасности и противопожарные мероприятия в ходе выполнения практических работ лабораторного практикума

- •1.1. Учебные цели

- •1.2. Средства материального обеспечения

- •1.3. Общие сведения

- •1.4. Требования к проверке комплектности и оценке состояния машины при вводе ее в эксплуатацию

- •1.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •2.1. Учебные цели

- •2.2. Средства материального обеспечения

- •2.3. Общие сведения

- •2.4. Правила пользования устройством измерительным ИМД-ЦМ, универсальным диагностическим прибором MPDA-100A, мотор-тестером МТ-4

- •2.5. Последовательность выполнения лабораторных работ

- •3.1. Учебные цели

- •3.4. Определение эффективной мощности двигателя. Оценка равномерности работы его цилиндров

- •3.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •4.1. Учебные цели

- •4.2. Средства материального обеспечения

- •4.3. Общие сведения

- •4.4. Последовательность выполнения лабораторных работ

- •5.1. Учебные цели

- •5.3. Общие сведения

- •5.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •6.1. Учебные цели

- •6.3. Общие сведения

- •6.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •7.1. Учебные цели

- •7.3. Общие сведения

- •7.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •8.1. Учебные цели

- •8.3. Общие сведения

- •Библиографический список

- •ПРИЛОЖЕНИЯ

выходе насоса между рукавом высокого давления и металлическим трубопроводом. Применение соединительного устройства позволяет без переключения гидравлического тестера реализовывать диагностирование по байпасной или Т-схемам.

6.4. Последовательность выполнения лабораторных работ

1.Подготовить стенд двигателя Д-37Е с насосом шестеренного типа НШ-32Л к измерениям параметров давления и расхода рабочей жидкости с использованием гидравлического тестера 4220 «ОТС». Для измерений частоты вращения коленчатого вала приводного двигателя подготовить к работе измерительное устройство ИМД-ЦМ.

2.Пустить и прогреть двигатель стенда. Измерить (по результатам 3–5 показаний в сериях) параметры давленияИ, расхода рабочей жидкости и частоты вращения коленчатого вала приводного двигателя при повышении ее температурыДдо 45–55 °С. Рассчитать и построить по трем-четырем значениям график изменения действительного расхода рабочей жидкостиА(для условий с параметрами при номинальном давлении жидкости и номинальной частоте вращения коленчатого вала приводногобдвигателя) с повышением ее температуры. Выполнить анализ полученных результатов.

3.Определитьиподачу (расход) рабочей жидкости насоса шестеренного типа НШ-32Л при ее температуре 45–55 °С. Сравнить полученное значениеСподачи с параметрами для исправного насоса. Определить объемный КПД насоса. Оценить его состояние по рассчитан-

ным значениям подачи и объемного КПД. Сделать заключение о его пригодности к дальнейшему использованию.

4.В ходе измерений параметров давления, расхода рабочей жидкости и частоты вращения коленчатого вала приводного двигателя с использованием пирометра «Raynger ST25 Pro» оценить различия в значениях температуры рабочей жидкости по составным частям гидравлической системы: на входе насоса, на выходе насоса, в баке. Сравнить измеренные значения с показаниями указателя температуры тестера 4220. Сделать выводы.

103

Контрольные вопросы

1. Какие преимущества и недостатки имеют гидравлические тестеры в сравнении с дросселями-расходомерами?

2. Какие преимущества и недостатки имеют параметрические методы диагностирования гидравлического привода рабочего оборудования машин в сравнении с другими методами?

3. Какими диагностическими параметрами оценивают состояние насосов, гидравлических моторов, гидроцилиндров, гидравлических распределителей? Назовите значения параметров для насосов шестеренного типа и аксиально-поршневых.

4. Какие требования предъявляют к состоянию гидроцилиндров

в условиях эксплуатации, а также при их техническом обслуживании? |

||||

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

104

Лабораторная работа №7

ПРОГНОЗИРОВАНИЕ РЕСУРСА АГРЕГАТОВ

ИУЗЛОВ МАШИНЫ

7.1.Учебные цели

1.Закрепить знания методик ресурсного диагностирования двигателя силовой установки, а также агрегатов трансмиссии машины по интегральным диагностическим параметрам.

2.Закрепить навыки в пользовании прибором ИМД-ЦМ, инди-

катором расхода картерных газов КИ-13671 и расходомером

RU 2347195.

3.Научиться измерять расход картерныхИгазов двигателя Zetor 5201.22 с использованием счетчика газового СГК-4.

4.Научиться по измеренным значениямДрасхода картерных газов оценивать состояние ЦПГ двигателя машины, определять величину его остаточного ресурса.

5.Научиться измерять интегральныйА диагностический параметр

–суммарный боковой зазор в агрегатах трансмиссии машины, оценивать состояние трансмиссиибпо измеренному диагностическому параметру.

7.2.Средстваиматериального обеспечения

1.МногоцелеваяС коммунально-строительная машина МКСМ-800.

2.Стенд двигателя Д-37Е в комплекте с агрегатами трансмиссии и ходовой части колесной машины.

3.Устройство измерительное ИМД-ЦМ.

4.Индикатор расхода картерных газов КИ-13671.

5.Расходомер RU 2347195.

6.Счетчик газа камерный СГК-4.

7.Секундомер.

8.Угломер КИ-13909 из состава комплекта КИ-13924.

9.Домкрат.

10.Емкость для трансмиссионного масла.

11.Кадропроектор «Лектор-2000».

12.Комплект рисунков и таблиц для кадропроектора.

105

7.3. Общие сведения

Большое число диагностических параметров агрегатов, механизмов и узлов машины, в том числе их интегральные параметры изменяется во времени по нелинейным зависимостям. В общем виде характер изменения параметров может быть представлен выражением

U(t) = Vc t +Uн , |

(7.1) |

где Uн – начальное значение параметра; Vc – |

коэффициент, который |

характеризует скорость изменения параметра (зависит от условий

эксплуатации |

и режимов |

работы |

объекта диагностирования); |

||

|

– показатель степени |

(зависит от свойств, структуры |

и |

||

геометрических |

параметров |

объекта |

И |

=1 |

|

диагностирования: при |

|||||

параметр изменяется по линейной зависимости; при >1 зависимость

изменения параметра монотонно возрастающаяД, скорость изменения

также возрастает; при <1 зависимость изменения параметра монотонно возрастающая, скорость изменения убывает).

Таким образом, изменениюАтехнического состояния должно однозначно соответствовать и изменение соответствующих диагностических параметров. б

Экспериментально получены ориентировочные значения для некоторых диагностическ х параметров (табл. 7.1).

В соответств с ГОСТ 20793–81 определение величины остаточного ресурсаСагрегатов узлов новой или капитально отремонтированной машины (д агност рование машины по ресурсным параметрам) рекомендовано проводить (в ходе ТО-3) перед проведением планового текущего ремонта или капитального ремонта машины.

Диагностирование составных частей и машины в целом по ресурсным параметрам проводят также при сложных отказах ее агрегатов или узлов, устранение которых связано с их снятием с машины и последующей разборкой. В первом случае диагностируются все агрегаты и составные части машины, во втором – только отказавшие.

С учетом наличия исходных данных по тому или иному диагностическому параметру в практике используют два варианта прогнозирования величины остаточного ресурса агрегата или узла машины.

106

Таблица 7.1

Ориентировочные значения α для диагностических параметров агрегатов, механизмов и узлов

|

Параметры |

|

|

|

Значение α |

|

Двигатель, механизмы двигателя, ТНВД |

|

|

||||

Мощность двигателя |

|

|

|

|

|

0,8 |

Расход газов, прорывающихся в картер (расход кар- |

|

1,3 |

||||

терных газов) |

|

|

|

|

|

|

Угар масла |

|

|

|

|

|

2,0 |

Величина зазоров и износы в сопряжениях механиз- |

|

|

||||

мов: – зазоры в сопряжениях КШМ |

|

|

|

|

||

– зазоры между клапанами и коромыслами ГРМ |

|

1,2–1,6 |

||||

– износы кулачков распределительного вала ГРМ |

|

1,1 |

||||

– износы в плунжерных парах ТНВД |

И |

|

1,1 |

|||

|

|

|

|

|

1,1 |

|

Агрегаты и узлы трансмиссии, узлы ходовой части |

|

|||||

|

|

|||||

|

машины |

|

|

|

|

|

Величина радиальных зазоров в подшипниках качения |

|

|

||||

и скольжения |

|

А |

|

|

1,5 |

|

Величина износов: |

|

|

|

|

||

|

|

|

|

|

|

|

– в посадочных гнездах корпусных деталей и |

|

|

||||

шлицев валов |

б |

Д |

|

1,1 |

||

|

|

1,4 |

||||

– валиков, пальцев и осей |

|

|

||||

– зубьев шестерен по толщине |

|

|

|

1,5 |

||

|

и |

|

|

|

|

1,0 |

– накладок дисков трения муфт сцепления и |

|

|||||

колодок (дисков) тормозов |

|

|

|

|

|

|

– проушин траков пальцев гусениц |

|

|

1,0 |

|||

При этом способы выполнения расчетов при таком функцио-

нально-статистическом прогнозировании могут быть различными: |

|

– расчет с использованием аналитических зависимостей |

|

(табл. 7.2); |

С |

– упрощенный расчет с использованием графиков или номограмм;

– расчеты с использованием прикладного программного обеспечения для ПЭВМ.

Необходимо указать на следующие допущения, при которых осуществляется функционально-статистическое прогнозирование величины остаточного ресурса агрегата или узла машины [18]:

– изменение диагностического параметра осуществляется монотонно (без скачков) и непрерывно (без разрывов функциональной зависимости);

107

–наработка машины от начала эксплуатации (между измерениями диагностических параметров) достоверно известна;

–предельное значение параметра есть величина постоянная, то есть при ее достижении происходит отказ агрегата (составной части) машины;

–номинальное значение параметра есть величина постоянная для агрегатов (составных частей) или узлов всех машин одной марки

иона численно равна среднему значению этого параметра;

–ориентировочное значение показателя степени α есть величина постоянная для данного параметра и соответственно для всех машин данной марки.

Для сравнительной оценки чувствительности и информативно-

сти ресурсного диагностирования используют коэффициент разрешающей способности параметра п, которыйИхарактеризует диапазон изменения предельных значений диагностического параметра агрегата или узла в функции их наработкиД. (7.2)А

где |

, |

и |

– максимальное (предельно допустимое) и |

||

минимальное( п) |

(ном |

(нальноен) б) значения параметра, например пара- |

|

С |

|

метра расхода картерных газов. |

||

В практике ресурсного диагностирования двигателя силовой ус- |

||

тановки машины по интегральным параметрам измеряют расход картерных газов и давления масла в главной магистрали (рис. 7.1) [19, 20, 21, 22].

При этом для измерения количества газов, которые прорываются в картер двигателя (измерения их расхода), используют расходомеры различных конструкций: счетчик газа РГ-40-1, прибор КИ-4887-11, а также индикатор КИ-13671 [23]. Для измерения малых и больших расходов картерных газов в пределах 0,67–100 л/мин могут использоваться, например, счетчики газа камерные СГК-4 (рис. 7.2). Основные характеристики счетчика газа камерного СГК-4 представлены в прил. 11.

Расходомеры устанавливают в отверстие горловины для заправки масла в картер двигателя, предварительно заглушив отверстие

108

сапуна и отверстие для измерительного стержня уровня масла в картере.

Таблица 7.2

Варианты прогнозирования величины остаточного ресурса агрегатов и узлов машины

Варианты |

|

Исходные данные |

|

Аналитические зависимости |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

(известны) |

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

ti – наработка от начала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

эксплуатации |

до |

момента |

|

tост = ti |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

Uп Uн |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

проведения |

диагностирова- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

; |

|

|||||||||||||||||||||||||||||||||

|

ния; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Uи |

Uн |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

Вариант 1 |

U – номинальное значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

параметран |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Un |

Uн |

|

|

|

1 |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

U – измеренное значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

параметраи |

; |

|

|

|

|

t |

ост |

= ti |

|

|

|

|

|

|

|

|

Uu |

Uн |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||||||||||||||||||||||||||||

|

U – предельное значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

параметрап |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

t2 – наработка между двумя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

измерениями; |

|

|

|

t |

ост |

= R t |

|

|

|

|

|

|

|

|

|

|

|

Uп |

Uн |

|

|

|

|

1 |

|

; |

||||||||||||||||||||||

|

U |

– номинальное |

значение |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

U |

2 |

|

|

Uн |

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

параметран |

; |

|

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

U1 |

– значение параметра при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

первом измерении; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

U2 |

– значен е параметраАпри |

|

R = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

; |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

втором змерен ; |

|

|

|

|

|

|

|

|

U |

2 |

|

|

U |

н |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

U |

С |

|

|

|

|

|

|

|

|

|

|

|

U |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

– предельноебзначение па- |

|

|

|

|

|

|

|

|

|

|

U |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

Вариант 2 |

раметрап |

и |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Uп |

Uн |

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

tост = R t2 |

|

U2 |

Uн |

|

|

|

|

|

|

|

|

; |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

R = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

U2 |

|

U |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

1 |

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

U1 |

U |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основным условием при проведении измерений является поддержание давления газов в картере близкого к атмосферному давлению. Это позволяет уменьшить утечки газов через различные неплотности, а также исключить выход из строя уплотнений картера и коленчатого вала. Таким требованиям в большей степени соответствует прибор КИ-4887-1.

109

Выполнить диагностирование двигателя по его обобщенным показателям

Измерить расход картерных газов

Uи ≥ Uп |

|

Uпд ≤ Uи ≤ Uп |

|

Uн ≤ Uи ≤ Uпд |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определить величину остаточного ресурса |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Измерить давление масла в системе смазки |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Pи ≥ Pп |

|

|

|

|

Д |

|

Pн ≤ Pи ≤ Pпд |

|||||||||||||

|

|

|

|

|

Pпд ≤ Pи ≤ Pп |

|

|

|

|

||||||||||||

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Двигатель требует |

|

|

|

|

Измерить зазоры в сопряжениях КШМ |

||||||||||||||||

|

ремонта |

|

|

Измерить разрежение в цилиндрах двигателя |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

и |

|

Проверить герметичность ГРМ по расходу |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

воздуха |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Qи > Qпд |

|

|

|

|

Qи ≤ Qпд |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжить диагностирование систем, |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

обеспечивающих работу двигателя |

|

|

|||||||||||

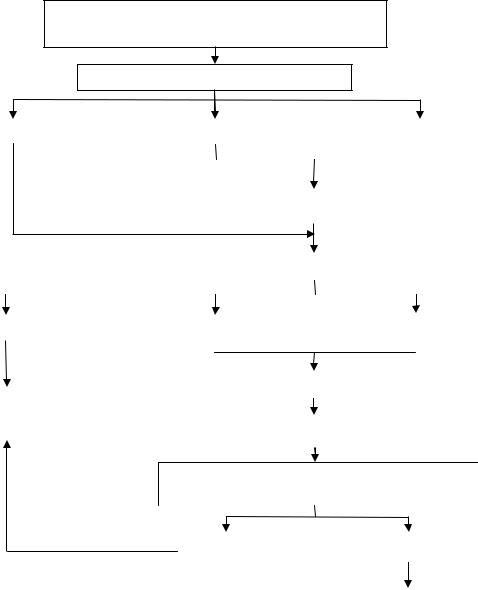

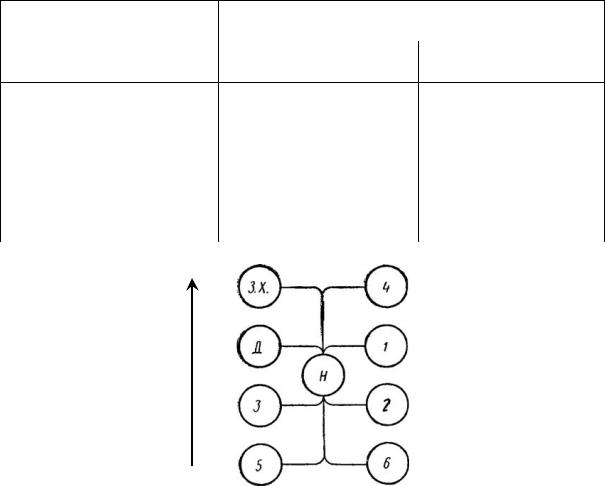

Рис. 7.1. Алгоритм комплексного диагностирования двигателя машины по интегральным параметрам: Uи, Uн, Uпд, Uп – соответственно измеренное, номинальное, предельно допустимое и предельное значения расхода картерных газов; Pи, Pн, Pпд, Pп – соответственно измеренное, номинальное, предельно допустимое и предельное значения давления масла в системе смазки; Qи, Qпд – соответственно измеренное и предельно допустимое значения расхода

воздуха через закрытые клапаны ГРМ

В целях снижения трудоемкости в ходе измерений разработаны индикатор расхода картерных газов КИ-13671, в котором перепад

110

давлений на дросселе измеряется ротаметром, а также расходомер

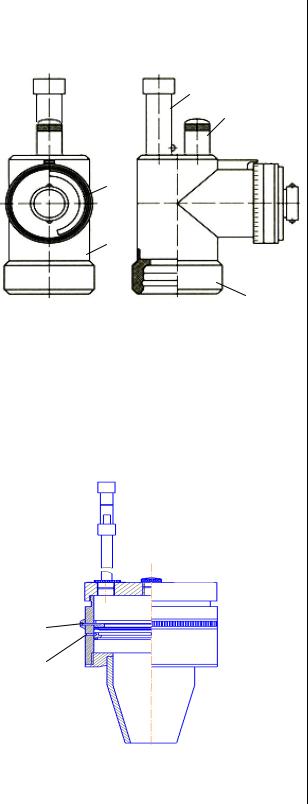

RU 2347195 (рис. 7.2).

1

2

Рис. 7.2. Счетчик газа камерный СГК-4: |

|

И |

|

1 – корпус; 2 – счетный механизм |

|

Ротаметр 5 представляет собой установленныйД |

вертикально про- |

зрачный цилиндр (рис. 7.3), вАкотором скоростным напором потока картерных газов на определенной высоте поддерживается поршень,

дросселе, приСэтом ипоршень в ротаметре 5 занимает положение напротив риски, которая нанесена на прозрачном цилиндре ротаметра.

выполненный из легкого материала. В начале измерений поворотом |

|

крышки 3 (КИ-13671) устанавливаютб |

заданный перепад давлений на |

Основные характеристики приборов для измерения расхода картерных газов – индикатора КИ-13671 и расходомера RU 2347195 – представлены в табл. 7.3, 7.4. Как видно, конструктивное совершенствование индикатора КИ-13671 позволяет реализовать в расходомере RU 2347195 возможности, которые отвечают требованиям к диагностированию двигателей современных отечественных и импортных машин.

111

5

4 |

|

|

|

|

И |

|

|

|

|

|

Д |

|

|

|

|

|

|

|

||

|

|

|

|

|

||

|

|

А |

|

|

||

|

|

3 |

|

|

|

|

б |

|

|

|

|||

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

б |

а |

|

|

|

|

||

6

7

Рис. 7.3. Индикатор КИ-13671 (а) и расходомер RU 2347195 (б): 1 – конусообразный переходник-наконечник; 2 – корпус; 3 – поворотная крышка; 4 – заглушка; 5 – ротаметр; 6 – кольцо ирисовой диафрагмы; 7 – кольцевое дроссель-

ное отверстие

112

Таблица 7.3

Сравнительная оценка приборов для измерения расхода картерных газов

|

Устройства |

|

|

|

Конструктивные особенности |

|

||||||

|

|

|

||||||||||

Индикатор КИ-13671 |

|

Диапазон шкалы измерений индика- |

||||||||||

|

|

|

|

тора не |

позволяет |

диагностировать |

||||||

|

5 |

|

|

двигатели |

(бензиновые) |

с |

принуди- |

|||||

|

|

|

тельной вентиляцией картера по па- |

|||||||||

|

|

4 |

|

|||||||||

|

|

|

раметру |

расхода |

картерных газов |

|||||||

|

|

|

|

(расход составляет 4–6 л/мин). |

|

|||||||

|

|

|

|

Погрешность при измерениях состав- |

||||||||

|

3 |

|

|

ляет до 17 %, что существенно сни- |

||||||||

|

|

|

|

жает достоверность диагностирования |

||||||||

|

|

|

|

при измерении малых расходов газов. |

||||||||

|

2 |

|

|

Конструктивные недостатки поворот- |

||||||||

|

|

|

|

ной крышки 3 индикатора и его ком- |

||||||||

|

|

|

|

поновка |

существенно |

влияют |

на |

|||||

|

|

1 |

|

Д |

|

|

|

|

|

|||

|

|

|

ошибки при снятии показаний. |

|

||||||||

1 – переходник-наконечник; 2 – корпус; |

Продолжительность |

измерений (од- |

||||||||||

ной серии) может составлять до 20 с. |

||||||||||||

патрубок; 3 |

|

|

А |

И |

|

|

|

|

||||

– поворотная крышка; |

|

|

|

|

|

|||||||

4 – заглушка; 5 – ротаметр |

|

|

Корпус прибора 2 выполнен из пласт- |

|||||||||

|

|

б |

тора неизбежно появление трещин и |

|||||||||

|

|

|

|

|||||||||

|

|

|

|

нарушение герметичности |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

и |

|

Расходомер предназначен для оценки |

|||||||||

Расходомер RU 2347195 |

|

|

||||||||||

|

|

|

|

технического состояния ЦПГ и про- |

||||||||

|

С |

|

|

гнозирования |

остаточного |

ресурса |

||||||

|

|

|

двигателей |

машин. Расходомер со- |

||||||||

|

|

|

держит конусообразный переходник- |

|||||||||

|

|

|

наконечник, прикрепленный к метал- |

|||||||||

|

|

|

лическому корпусу, в крышку кото- |

|||||||||

|

|

|

рого вмонтирован ротаметр. Отлича- |

|||||||||

6 |

|

|

ется от индикатора КИ-13671 тем, что |

|||||||||

|

|

|

в стенке корпуса выполнено сквозное |

|||||||||

7 |

|

|

|

дроссельное отверстие 7 прямоуголь- |

||||||||

|

|

|

ного сечения с поворотным кольцом. |

|||||||||

|

|

|

|

|||||||||

|

|

|

|

Также в корпус расходомера установ- |

||||||||

|

|

|

|

лена ирисовая диафрагма, которая при |

||||||||

|

|

|

|

открытой заглушке 4 позволяет уста- |

||||||||

6 – кольцо ирисовой диафрагмы; |

навливать |

путем поворота |

кольца |

6 |

||||||||

режимы измерения больших расходов |

||||||||||||

7 – кольцевое дроссельное отверстие |

||||||||||||

|

|

|

|

картерных газов |

|

|

|

|

||||

113

Таблица 7.4

Основные характеристики приборов для измерения расхода картерных газов

Параметры |

Значения параметров для приборов |

||

|

|

||

КИ-13671 |

RU 2347195 |

||

|

|||

|

|

|

|

Диапазон измерения расхода картер- |

30–260 |

5–325 |

|

ных газов, л/мин |

|||

|

|

||

|

|

|

|

Цена деления шкалы, л/мин |

5 |

3 |

|

|

|

|

|

Относительная погрешность, % |

2–17 |

0,5–4,1 |

|

|

|

|

|

На рис. 7.4 представлены графики зависимости расхода кар- |

||||||||||||

терных газов от частоты вращения коленчатого вала двигателя Д-37Е |

||||||||||||

(I, II этапы измерений). |

|

|

|

|

|

И |

|

|

|

|||

80 |

q,q,л/лмин/мин |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

60 |

|

|

|

|

|

Д |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

40 |

|

|

|

|

А |

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

--11 |

|

|||

|

|

|

б |

|

|

|

n |

, мин |

|

|||

20 |

900 |

|

1500 |

1700 |

nии, мин |

|

||||||

|

1100 |

1300 |

1900 |

|

|

|

||||||

|

и |

|

|

|

|

|

|

|

|

|||

Рис. 7.4. Графики |

зависимости |

расхода |

картерных |

газов |

от |

|||||||

частоты вращения коленчатого вала дизельного двигателя Д-37Е: |

||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

||

1 – зависимость расхода картерных газов от частоты вращения |

||||||||||||

коленчатого вала двигателя при его прогреве до |

||||||||||||

эксплуатационного теплового состояния; 2 – зависимость расхода |

||||||||||||

картерных газов от частоты вращения коленчатого вала двигателя |

||||||||||||

при его эксплуатационном тепловом состоянии |

|

|

||||||||||

В соответствии с технологическим руководством [24] измерения расхода картерных газов необходимо выполнять на прогретом двигателе при номинальной частоте вращения коленчатого вала. В то же самое время минимальное число измерений этого параметра технологическим руководством не регламентируется.

114

По |

своим |

метрологическим |

характеристикам |

индикатор |

|||||||

КИ-13671 (табл. 7.4) нельзя отнести к ТСД, которые обеспечивают |

|||||||||||

необходимую точность измерений [21]. Следует также указать, что |

|||||||||||

индикатор КИ-13671 не позволяет осуществлять достоверную оценку |

|||||||||||

интегрального параметра расхода картерных газов, значения которого |

|||||||||||

могут быть близкими к предельным 250–268 л/мин для таких двигате- |

|||||||||||

лей машин, как ЯМЗ-8423, ЯМЗ-240 Б, а также нового семейства тя- |

|||||||||||

желых рядных дизельных двигателей ЯМЗ-650 |

(Евро-3), ЯМЗ-651 |

||||||||||

(Евро-4) |

мощностью |

266–303 кВт. |

Основные |

характеристики |

|||||||

двигателей машин, параметры расхода картерных газов приведены в |

|||||||||||

прил. 12. |

|

|

|

|

|

|

|

|

|

|

|

Выполненный статистический анализ характеристик двигателей |

|||||||||||

машин и их параметров расхода картерных газов показал, что номи- |

|||||||||||

нальные, предельно допустимые и предельные параметры в значи- |

|||||||||||

тельной степени определяются их эффективной мощностью. Резуль- |

|||||||||||

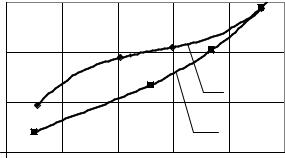

таты статистической оценки представлены на рис. 7.5. |

|

|

|||||||||

/мин |

300 |

|

|

|

|

|

|

И1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

250 |

|

|

|

|

Д |

|

|

|

|||

U, л |

200 |

|

|

|

|

|

|

|

|||

газов |

|

|

|

А |

|

2 |

|

|

|||

|

|

|

|

|

|

|

|||||

150 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

3 |

|

|

||||

картерных |

100 |

|

|

б |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

50 |

|

и |

|

|

|

|

|

|

|

||

Расход |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

000 |

50 |

|

100 |

|

150 |

200 |

|

250 |

|||

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

Мощность двигателяNeе,,кВт |

|

|

|

||||

Рис. 7.5. Зависимости расхода картерных газов от эффективной мощности двигателей машин: 1 – зависимость предельных значений расхода картерных газов Uп от эффективной мощности двигателя Ne; 2 – зависимость предельнодопустимых значений расхода картерных газов Uпд от эффективной мощности двигателя Ne; 3 – зависимость номинальных значений расхода картерных газов Uн от эффективной

мощности двигателя Ne

115

При этом зависимость Uн = f(Ne) с достоверностью аппроксима-

ции R2 = 0,9 может определяться выражением |

(7.3) |

|||

|

н = 0,32∙ |

+12,59. |

||

Зависимость |

Uпд = f(Ne) |

с |

достоверностью |

аппроксимации |

R2 = 0,89 может определяться выражением |

(7.4) |

|||

|

пд = 0,58∙ |

+35,02. |

||

Зависимость |

Uп = f(Ne) |

с |

достоверностью |

аппроксимации |

R2 = 0,93 может определяться выражением |

(7.5) |

|||

|

п = 0,88∙ |

+44,1. |

||

|

|

|

И |

|

Таким образом, значения параметров Uн, Uпд, Uп для вновь раз- |

||||

рабатываемых двигателей машин |

Д |

мощностью до |

||

с эффективной |

||||

300 кВт достаточно точно можно определить с использованием вы-

ражений (7.3), (7.4), (7.5).

Совершенствование способов измерения расхода или давления картерных газов с использованием различных приборов предусматривает измерение этого параметра в режиме увеличения подачи топлива

от минимального до максимального значения (измерения в режиме |

||

свободного разгона). |

|

А |

В практике д агност рования двигателей машин импортного |

||

|

б |

|

изготовления по параметрам «Давление» или «Расход картерных |

||

и |

|

|

С |

|

|

газов» используются устанавливаемые на машину измерительные устройства. Например, измерение «Давления прорыва картерных газов двигателя» бульдозера D-275A-5 «Komatsu» выполняют, подключая измерительное устройство к проверочному устройству. При этом измерительное устройство устанавливается на машину, а проверочное устройство постоянно установлено в кабине машиниста. Измерение параметра давления проводят в случае снижения мощности двигателя, а также для оценки его состояния в случае возможных неисправностей [25]. Повышенный расход моторного масла, износ ЦПГ, преждевременное загрязнение и ухудшение моторного масла связано с непредусмотренным образованием картерных газов. Поэтому если величина измеренного давления не соответствует норме, необходимо осуществлять технические воздействия по устранению неисправностей.

116

При измерениях параметра двигатель переводят в режим высокой частоты вращения коленчатого вала или частоты вращения больше номинального значения на холостом ходу. Производится нагружение двигателя в режиме пробуксовки гидротрансформатора, в это время снимаются показания прибора. Величина давления прорыва картерных газов составляет около 80 % от величины, полученной при работе двигателя с нагрузкой при номинальной выходной мощности.

Основными агрегатами трансмиссии являются: сцепление, коробка передач, главная передача, коробка отбора мощности, карданные передачи, колесные передачи. Наибольшее распространение в агрегатах и узлах трансмиссии получили зубчатые, шлицевые, шпоночные, карданные и подшипниковые сопряжения. Износ их приво-

дит к увеличению суммарных угловых зазоров в механизмах транс- |

|

|

И |

миссии, повышению шума и вибраций, нарушению плавности в ра- |

|

боте и изменению температуры. |

Д |

Изменение суммарных угловых зазоров зависит от наработки. |

|

После периода приработки наблюдается незначительный рост суммарного углового зазора, но при определенной наработке наступает период прогрессирующего износаАсопряжений, когда угловые зазоры механических передач увеличиваются в 6–15 раз.

Угловые зазоры (люфтыб) определяют различными приборами, в том числе КИ-4832 и КИ-13909. Приборы устанавливают на выходе (или на входе) механ ческ х передач при заторможенном входе (или выходе). Предельный суммарный угловой зазор трансмиссии машины зависит от кол чества сопряжений и может составлять 20–80 °

(6–25 радиан). |

и |

|

|

Суммарный боковой зазор является интегральным показателем |

|

|

С |

и не дает полного представления о техническом состоянии отдельных агрегатов, узлов и сопряжений. При отклонении суммарного бокового зазора от допустимых значений (табл. 7.5, рис. 7.6) проводится диагностирование отдельных агрегатов и узлов [26].

Для каждого сопряжения определяют зазоры по следующим формулам [20].

Для эвольвентных сопряжений |

|

||

|

KJ |

. |

(7.6) |

|

|||

|

mz |

|

|

117

Для прямобочных сопряжений |

|

||

|

KJ |

, |

(7.7) |

|

|||

|

D |

|

|

где – угловые зазоры, град; К – коэффициент, учитывающий вид сопряжения (табл. 7.6); J – боковые зазоры, мм; т, z – соответственно модуль и число зубьев передачи; D – наружный диаметр сопрягаемых деталей, мм.

Таблица 7.5

Суммарные зазоры в механизмах силовой передачи трактора Т-40

|

Суммарный зазор (по углу поворота ведущего |

||

Передача |

колеса) |

||

номинальное значение, |

предельное значение |

||

|

|||

|

град |

|

|

I |

|

|

|

Д |

4° |

|

|

|

|

1,3 |

|

||

II |

|

|

|

1,3 |

|

4° 20’ |

III |

|

|

|

1,4 |

|

4° 30’ |

IV |

|

|

А |

И |

5° |

|

|

|

|

1,6 |

|||

V |

|

|

|

1,8 |

|

5° 20’ |

VI |

|

б |

1,8 |

|

6° |

|

|

|

|

|

|||

Конечная передача |

|

|

1,2 |

|

3° |

|

двженя |

и |

|

|

|

|

|

С |

|

|

|

|

|

|

Направление |

|

|

|

|

|

|

Рис. 7.6. Схема переключения передач бульдозера Т-40

В зависимости от значений боковых зазоров (номинальных, допустимых и предельных) по формулам (7.6) и (7.7) определяют соответствующие угловые зазоры (люфты).

118

Боковые зазоры для шлицевых соединений определяют по диаметру вала, зубчатых цилиндрических – по модулю и числу зубьев, а зубчатых конических – по модулю, числу зубьев, значениям межцентрового и среднего конусного расстояния.

Предельные угловые зазоры для эвольвентных зацеплений определяют по формуле

пр = |

+( ном |

+ ном +2 |

)2sin , |

(7.8) |

где ном , ном – |

допуски на |

смещение |

исходного контура |

для |

шестерни и колеса, мкм; – предельное отклонение межосевого расстояния, мкм; – угол зацепления, град.

Предельные значения пр для сборочных единиц определяются суммированием предельных значений для отдельных сопряжений:

Д |

(7.9) |

пр = пр , И |

где n – количество сопряжений в диагностируемой механической передаче.

|

|

|

|

Таблица 7.6 |

Зависимость коэфф циентаАК от вида сопряжении |

||||

|

|

В д сопряжен я |

К |

|

|

|

|

б |

|

Эвольвентное: |

|

|

|

|

– цилиндрическое и коническое |

122 |

|||

– червячное |

и |

114,6 |

||

|

|

|||

– шлицевое |

|

|

132 |

|

Прямобочное: |

С |

|

95,5 |

|

|

|

|||

– шпоночное |

|

|

||

– шлицевое и кулачковое |

114,6 |

|||

– кулачково-дисковое и шарнирное |

305,6 |

|||

Для определения работоспособности сборочных единиц применяют и другие параметры:

–кинематическую неравномерность;

–интенсивность изменения температуры при постоянном нагрузочном и скоростном режимах;

–виброакустические параметры, генерируемые сборочной единицей в процессе работы.

119