- •Введение

- •Техника безопасности и противопожарные мероприятия в ходе выполнения практических работ лабораторного практикума

- •1.1. Учебные цели

- •1.2. Средства материального обеспечения

- •1.3. Общие сведения

- •1.4. Требования к проверке комплектности и оценке состояния машины при вводе ее в эксплуатацию

- •1.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •2.1. Учебные цели

- •2.2. Средства материального обеспечения

- •2.3. Общие сведения

- •2.4. Правила пользования устройством измерительным ИМД-ЦМ, универсальным диагностическим прибором MPDA-100A, мотор-тестером МТ-4

- •2.5. Последовательность выполнения лабораторных работ

- •3.1. Учебные цели

- •3.4. Определение эффективной мощности двигателя. Оценка равномерности работы его цилиндров

- •3.5. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •4.1. Учебные цели

- •4.2. Средства материального обеспечения

- •4.3. Общие сведения

- •4.4. Последовательность выполнения лабораторных работ

- •5.1. Учебные цели

- •5.3. Общие сведения

- •5.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •6.1. Учебные цели

- •6.3. Общие сведения

- •6.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •7.1. Учебные цели

- •7.3. Общие сведения

- •7.4. Последовательность выполнения лабораторных работ

- •Контрольные вопросы

- •8.1. Учебные цели

- •8.3. Общие сведения

- •Библиографический список

- •ПРИЛОЖЕНИЯ

водяного насоса. Наличие пузырьков воздуха в верхнем бачке радиатора свидетельствует о нарушении герметичности системы.

Охлаждающая способность радиатора оценивается пределами изменения температуры охлаждающей жидкости на его входе и выходе. Для измерения температуры на прогретом (80–90 °С) двигателе измеряют температуру в верхнем и нижнем бачках радиатора. Разность между температурой на входе и температурой на выходе должна быть не менее 10 °С (8–12 °С).

Степень натяжения ремня вентилятора контролируется приспособлениями КИ-8920, КИ-13918. Приспособление КИ-8920 представляет собой пружинный динамометр для измерения величины прогиба ремня вентилятора от усилия, равного 40 Н. На приспособлении име-

ются четыре шкалы, рассчитанные на межцентровое расстояние от 200 до 500 мм. При проверке натяжения динамометрИустанавливают на середину ветви ремня, прилагают усилие (40 Н) и по шкале определяют необходимость в его ослаблении или натяжении.

5.4. Последовательность выполнения лабораторных работ

1. Подготовить двигатель Д-37Е к диагностированию системы

соса и центробежного масляного фильтра системы смазки. Сделать вывод. С

смазки и системы питания топливом с использованием устройств и |

||

|

|

Д |

приспособлений комплекта КИ-13924. |

||

2. Оценить работоспосо ность и исправность масляного на- |

||

|

А |

|

б |

|

|

и |

|

|

3. Оценить работоспособность магистрали низкого давления топлива, исправность ее узлов. Измерить угол опережения подачи топлива двигателя Д-37Е. Сравнить полученное значение угла опережения подачи топлива с номинальными и допустимыми значениями, сделать вывод.

4. Определить исправность перепускных клапанов секций ТНВД. Определить максимальное давление впрыска топлива форсунками двигателя. Сравнить полученные значения параметров с номинальными значениями. Сделать вывод.

5. Подготовить бензиновый двигатель ЗМЗ-402 к диагностированию системы питания топливом и системы охлаждения с использованием стробоскопа «Astro D 5» и пирометра «Raynger ST25 Pro».

6. Измерить угол опережения подачи топлива бензинового двигателя ЗМЗ-402 стробоскопом «Astro D 5». Сделать вывод.

83

7.Оценить охлаждающую способность радиатора системы охлаждения двигателя ЗМЗ-402 с использованием пирометра «Raynger ST25 Pro».

8.Определить неисправности топливной аппаратуры по осциллограммам рабочих процессов впрыска топлива в цилиндры двигателя (см. табл. 5.3).

Контрольные вопросы

1. Какие преимущества и недостатки имеют место при различных способах измерения угла опережения подачи топлива: способе с использованием угломера и моментоскопа и способе измерений

стробоскопом «Astro D 5»? |

|

|

И |

|||

2. |

|

|

|

|

|

|

Как (по каким параметрам) оценить работоспособность и |

||||||

исправность масляного насоса системы смазки? |

||||||

3. |

|

|

|

|

Д |

|

Как (по каким параметрам) оценить работоспособность и |

||||||

исправность перепускных клапанов секций ТНВД? |

||||||

4. |

Как (по каким параметрам) оценить работоспособность и |

|||||

|

|

|

|

А |

|

|

исправность форсунок двигателя? |

|

|

||||

5. |

Какие неисправности топливной аппаратуры определяют |

|||||

|

|

|

б |

|

|

|

путем сравнения эталонной и рабочих осциллограмм процессов |

||||||

впрыска топлива? |

и |

|

|

|

||

|

|

|

|

|

||

|

С |

|

|

|

|

|

84

Лабораторная работа №6

ДИАГНОСТИРОВАНИЕ ГИДРОАГРЕГАТОВ ПРИВОДОВ РАБОЧЕГО ОБОРУДОВАНИЯ МАШИНЫ

6.1. Учебные цели

1. Закрепить знания общего порядка диагностирования гидроагрегатов и устройств привода рабочего оборудования машины, в том числе параметрическими методами. Изучить порядок оценки их состояния по измеренным значениям расхода и утечек рабочей жидкости.

2. Научиться измерять основные параметры (давление, расход, температуру) рабочей жидкости в гидравлическом приводе с использованием гидравлического тестера 4220 «ОТС», подключенного для измерений по байпасной схеме.

3. Научиться оценивать техническое состояние насоса шесте-

ренного типа НШ-32Л по измеренным значениям параметров давле- |

|||

ния и расхода рабочей жидкости. |

|

И |

|

|

|

||

4. Закрепить навыки в пользовании измерительным устройством |

|||

ИМД-ЦМ. |

Д |

||

|

6.2. Средства материальногоА |

обеспечения |

|

1. |

Стенд дв гателябД-37Е с навесным агрегатом – насосом |

||

шестеренного типа НШ-32Л. |

|

|

|

2. |

Гидравлическийитестер 4220 «ОТС». |

||

3. |

Устройство измерительное ИМД-ЦМ. |

||

4. |

Дроссель-расходомер КИ-1097-1. |

|

|

5. |

С |

|

|

Пирометр «Raynger ST25 Pro». |

|

||

6. |

Кадропроектор «Лектор-2000». |

|

|

7. |

Комплект таблиц и рисунков для кадропроектора. |

||

6.3.Общие сведения

Внастоящее время объемный гидравлический привод является основным типом привода строительных, дорожных, других транс- портно-технологических машин и оборудования, используемых на

85

предприятиях и в организациях нефтепродуктообеспечения и газоснабжения.

Согласно МДС 12–20.2004 «Механизация строительства. Организация диагностирования строительных и дорожных машин. Диагностирование гидроприводов» при диагностировании гидроагрегатов

иоборудования привода машины могут использоваться различные методы [9]. Назначение, измеряемые диагностические параметры, степень их применения, основные достоинства и недостатки известны.

Методы диагностирования гидравлических приводов машин по их трудоемкости условно разделяют на пять групп:

–параметрический метод – наиболее трудоемкий, требует отвода из гидравлической системы потока рабочей жидкости;

–методы амплитудно-фазовых, переходныхИхарактеристик и термодинамический требуют установки в гидравлическую систему датчиков, имеющих контакт с рабочейДжидкостью;

–методы спектрального анализа и индикации продуктов износа

иинородных примесей требуют отбора проб рабочей жидкости;

–акустический, виброакустическийА, силовой и метод измерения скорости нарастания усилия на исполнительном элементе требуют установки датчиков, не имеющихбконтакта с рабочей жидкостью;

–кинематический метод, наименее трудоемкий, не требует установки специальныхидатч ков.РазрабатываютсяСи постоянно совершенствуются различные

технические средства диагностирования гидроприводов машин, в том числе гидравлические тестеры, комплексные микропроцессорные приборы, комплекты и системы диагностирования гидравлических приводов.

Так, например, комплект оборудования для диагностирования и настройки СДМ-6-450 внедрен в 20-ти регионах России. По оценкам предприятий, эксплуатирующих машины, использование этой системы на 80 % сокращает трудозатраты поиска неисправностей, настройки гидравлических приводов машин, устраняет потери рабочей жидкости при подключении гидравлических тестеров, исключает отказы, связанные с разрушением рукавов высокого давления. Оборудование, входящее в комплект, позволяет измерять подачу насосов и

86

расход рабочей жидкости в устройствах приводов в пределах 10–400 л/мин, внутренние утечки и температуру рабочей жидкости в пределах 0–100 °С, давление в гидравлических линиях в пределах 0,5–40 МПа, частоту вращения коленчатого вала приводного двигателя в пределах 100–6000 мин-1. Оборудование также позволяет настраивать индивидуально первичные и вторичные предохранительные клапаны, находить места внутренних утечек в гидравлических линиях и оценивать их величину. Возможности комплекта по оценкам состояния и прогнозированию безотказной работы приводов – не менее 250 машин в год. В систему СДМ-6-450 входят гидравлические тестеры универсальные ГТП-6(3,4)МП, измерители расхода и КПД гидравлических линий БРК-01-МП, блок-

измерители малых утечек рабочей жидкости в гидравлических распределителях и гидроцилиндрах, измерителиИвнутренних утечек

рабочей жидкости ИВУ-002/5-МП, измерители параметров «стучащих

соединений» ИПФ-01/1, анализатор загрязненияД жидкости АЖЗ-02/5. ЗАО ВНИИ «Стройдормаш» изготавливает под заказ и предлагает для реализации гидравлические тестеры универсальные

гидравлический тестер, присоединительнаябА головка, блок датчиков расхода рабочей ж идкости, давления, температуры, датчик частоты вращения коленчатого вала приводного двигателя, нагрузочное устройство, малопроточнаяС г дравлическая линия с манометром и

ГТП-6(3,4)МП [17], которые предназначены для контроля и диагностирования «гидрофицированных» машин с открытым типом гидравлического привода. В комплектацию приборов входит

БРС, микропроцессорный преобразователь, кабель передачи данных, адаптер, программное обеспечение. Микропроцессорный преобразователь тестера позволяет хранить первичную информацию результатов диагностирования шести машин в течение 6 месяцев с возможностью ее передачи в персональный компьютер по каналу RS-232. Программное обеспечение позволяет сводить результаты измерений в таблицы, просматривать их на мониторе, строить необходимые графические зависимости.

Анализатор загрязнения жидкости АЖЗ-02/5 позволяет оценивать загрязнение гидравлических, трансмиссионных и моторных масел ДСМ. Индикация результатов измерения алфавитно-символьная. Диапазон индикации: загрязнение в % 0,0008–1,0; класс чистоты А 10-21. В комплект приборов входит блок электроники, датчик-щуп, соединительный кабель.

87

Измерения расходов рабочей жидкости в гидравлических линиях, сравнение значений для различных подключений датчика расхода (подача напорной секции насоса при разном давлении, суммарные утечки, отношения расходов рабочей жидкости при одном давлении) может осуществляться с использованием прибора БРК-01-МП. В состав комплекта прибора входят: системный блок, датчик расхода, соединительный кабель преобразователя, интерфейс передачи данных RS-232, аккумулятор и устройство для заряда аккумулятора.

Для реализации акустических методов диагностирования разработан измеритель ультразвуковых колебаний ИКУ-1, который предназначен для контроля внутренних утечек через неплотности распределительных и запорных элементов гидроприводов, а также поиска неисправностей в топливной аппаратуре дизельных двигателей. Измеритель состоит из датчика ультразвуковых колебаний, который прикладывается к гидроагрегатам, и измерительного блока. Блок снабжен стрелочным индикатором. После предварительной тарировки по уровню ультразвуковых колебаний можно определять вели-

чину утечек в гидравлических распределителях, клапанах и других |

|

устройствах гидравлической системы. |

И |

|

|

Оценка внутренних утечек в составных элементах гидроприво- |

|

Д |

|

дов, таких как гидроцилиндры, распределители, запорные и предо- |

|

хранительно-переливные клапаны, дренажные линии, может осущест- |

|||||

вляться |

с |

использован емАультразвукового |

течеискателя |

||

ИВУ-002/5-МП. Пр бор |

меет дополнительную функцию для оценки |

||||

состояния как стучащ хб, так и переключающихся соединений по |

|||||

критерию |

«пик-фактор» |

для гидроагрегатов |

с электромагнитным |

||

управлением. |

и |

место |

и величину |

||

Прибор позволяет определить |

|||||

диагностируемогоСпараметра без демонтажных работ за счет реализации ультразвукового метода оценки внутренних утечек через жесткие поверхности прецизионных сопряжений гидроагрегатов.

Сущность метода диагностирования заключается в том, что жидкость дросселирует через малые зазоры запорно-регулирующих элементов, образуя на выходе из зазора турбулентный или кавитационный потоки. Пульсации давления и скорость потока рабочей жидкости воздействуют на стенки гидроагрегата, который излучает ультразвуковые колебания. Интенсивность колебаний является диагностическим параметром, характеризующим состояние зазоров запорно-регулирующих элементов. Прибор включает в себя электронный преобразователь, ультразвуковой щуп-кабель, соедини-

88

тельный кабель для подзаряда аккумулятора. Электронный преобразователь имеет задатчик амплитудного и среднего значения вибросигнала, модульную память измеренных и вычисленных значений с адресом неисправности.

Параметрический метод с использованием тестеров гидравлических получил в практике диагностирования гидравлических систем машин достаточно широкое распространение. Он основан на измерении параметров функционирования гидропривода: величины давления Р (МПа) и подачи рабочей жидкости Q (л/мин).

При оценке внутреннего состояния гидравлической системы и ее гидроагрегатов вычисляют объемный КПД насосов, равный отношению их фактической подачи к теоретической подаче:

|

|

ф |

И |

|

|

|

= |

|

. |

|

(6.1) |

|

т |

|

|||

На практике вместо |

|

Д |

|

||

ф определяют |

н – подачу при номиналь- |

||||

ной частоте вращения вала насоса nн и нагрузке насоса до номиналь-

должны проводиться при nн А= nо. Так как на машинах устанавливаются дизельные дв гатели с центробежными регуляторами час-

ного давления Рн. Учитывая, что при малых давлениях утечками в

гидроагрегатах можно пренебречь, вместо т при частоте вращения nт

определяют подачу (при давлении Ро<0,05Рн). При этом измерения

вращения корректируетсяСи: о =(Qн nо)/( Qo nн). Нагрузка, как правило, в этом случае устанавливается внешним дросселем.

тоты вращения, это услов е практически невыполнимо. Для повыше- |

||

б |

о |

изменение частоты |

ния точности измерен й при вычислении |

||

Тестеры гидравлические (гидротестеры) представляют собой комплекс приборов и устройств, которые в зависимости от условий применения, номенклатуры и требуемой полноты анализа контролируемых параметров могут иметь различные исполнения. При использовании гидротестеров в конструкции испытательных стендов предприятий технического сервиса необходимо учитывать область их применения для диагностирования гидроприводов стационарных и мобильных машин.

Выпускают три типа (исполнения) гидравлических тестеров: механические, электронные цифровые, электронные осциллографические. При этом механические гидротестеры представляют собой набор средств измерений давления, температуры и рас-

89

хода рабочей жидкости. В основе конструкции электронных гидротестеров используют индикаторы статических или динамических параметров с учетом комплектации датчиками давления, температур и расхода рабочей жидкости. В комплекты поставок гидротестеров входит присоединительная арматура (элементы сопряжения или контрольные точки), позволяющая производить подключение (отключение) измерительных датчиков в гидролинии машины.

Номинальные и предельные значения диагностических параметров гидроагрегатов машин представлены в прил. 10.

В практике диагностирования гидравлических приводов машин используют гидравлические тестеры, характеристики которых представлены в табл. 6.1.

И |

Таблица 6.1 |

|

Технические характеристики гидротестеров отечественного производства и производства США (гидротестер 4220 «ОТС»)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Модель |

|

|

|

|

|

|

|

70 - ДР ) Б 1097 - КИ ( |

М 90 - ДР |

А |

|

КИ ( |

4220 |

150 - ГТ |

600 - ГТ |

6 - ГТП |

||||

|

|

|

1) - 1097 - КИ ( |

160 - ДР |

|

||||||||||

Параметры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Расход |

диапазон |

|

и |

|

|

|

|

10–350 |

10–200 |

10–150 |

10–250 |

20–360 |

|||

|

10–70 |

10–90 10–200 |

|||||||||||||

рабочей |

погрешность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жидкости, |

7 |

|

|

5,5 |

|

5 |

|

3 |

2,5 |

1,5 |

1,5 |

1 |

|||

л/мин |

% |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Давление, |

диапазон |

|

0–15 |

0–15 |

0–32 |

|

0–40 |

0–40 |

0–32 |

0–40 |

0–40 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

погрешность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

МПа |

3,3 |

|

3,3 |

|

1,5 |

|

1,25 |

2,5 |

1,5 |

1,5 |

1,5 |

||||

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

||

Температу- |

диапазон |

– |

|

|

– |

– |

|

– |

0–100 |

0–100 |

0–100 |

0–100 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

погрешность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ра, оС |

– |

|

|

– |

– |

|

– |

1,5 |

2 |

1,5 |

1,5 |

||||

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура рабочей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жидкости в режиме диаг- |

45–55 45–55 45–55 |

45–55 |

50–60 |

45–55 |

50–60 |

50–60 |

|||||||||

ностирования, оС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса, кг |

|

|

0,8 |

|

0,8 |

|

1,5 |

|

3,5 |

2 |

8 |

6 |

6,5 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Как видно из табл. 6.1, ТСД, представленные дросселямирасходомерами (ДР-70, ДР-90М, ДР-160) и тестерами (4220, ГТП-150,

90

ГТ-600, ГТП-6), имеют разные диапазоны и погрешности измеряемых диагностических параметров.

Дроссель-расходомер ДР-90М (КИ-1097-1) предназначен для оценки технического состояния и прогнозирования величины остаточного ресурса гидроагрегатов машины и позволяет измерять расход рабочей жидкости от 10 до 90 л/мин при давлении в гидравлической линии до 15 МПа.

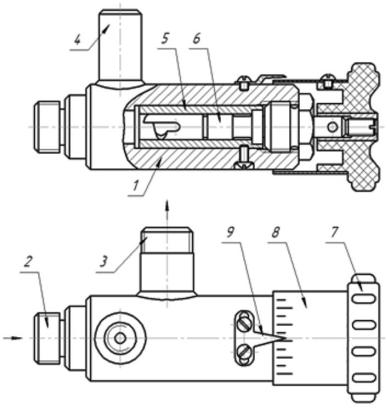

Дроссель-расходомер ДР-90М (рис. 6.1) состоит из корпуса с входным и выходным штуцерами, рукояти дросселя с лимбом и манометра. Действие прибора основано на контроле положения лимба дросселя, при котором измеряемый поток рабочей жидкости Q создает рабочее давление Р=10 МПа. Шкала лимба проградуирована в

единицах расхода рабочей жидкости с вязкостью (48–80) 10 6 |

м2/с при |

|||||

температуре (50 ± 5) °С. |

|

|

|

И |

|

|

|

|

|

|

|

||

|

|

|

|

Д |

|

|

а |

|

|

А |

|

|

|

|

|

б |

|

|

|

|

|

и |

|

|

|

|

|

б |

С |

|

|

|

|

|

Рис. 6.1. Дроссель-расходомер ДР-90М (а, б): 1 – корпус; 2 – входной штуцер; 3 – выходной штуцер; 4 – штуцер для подключения манометра; 5 – гильза; 6 – золотник; 7 – ру-

коять; 8 – лимб; 9 – указатель

91

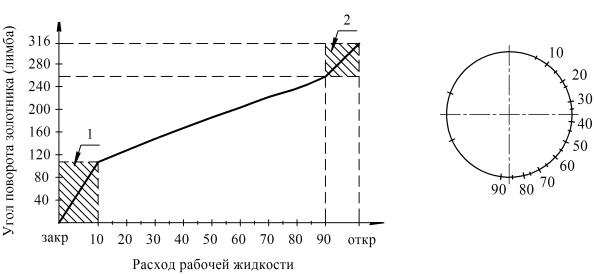

Давление измеряется с помощью манометра, его предельное значение достигается за счет поворота золотника. Золотник имеет спиралевидную форму и предназначен для уменьшения или увеличения проходного сечения щели. Величина расхода рабочей жидкости по шкале прибора определяет величину (угол) поворота золотника (рукояти, лимба) (рис. 6.2).

, град

Закр.

|

|

|

|

|

|

|

И |

. |

|

|

|

|

|

|

|

|

Откр |

|

|

|

|

|

|

|

Д |

|

|

||

|

|

|

|

|

|

|

, л/мин |

|

б |

|

|

|

|

|

|

|

|

|

|

|

Закр. |

|

|

А |

|

Откр. |

|

||

|

|

|

|

|

|

||||

|

|

а |

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

б |

|

|

|

|

|

||

Рис. 6.2. Зависимости между углом поворота золотника (лимба) и величиной |

|||||||||

|

|

и |

|

|

|

|

|

|

|

расхода рабочей жидкости (а, |

): 1, 2 – «мертвые» зоны шкалы прибора; б – диа- |

||||||||

грамма значений расхода ра очей жидкости (л/мин) по шкале прибора в зависи- Смости от угла поворота золотника

При диагностировании вход прибора подключают к напорной магистрали, а выход соединяют с баком. Сначала полностью открывают проходное сечение дросселя, затем плавно поворачивают рукоять дросселя из положения «Открыто» в положение «Закрыто» до установки давления, равного 10 МПа. Расход жидкости определяют по лимбу прибора. При невозможности установить величину давления жидкости в 10 МПа расчетное значение расхода через прибор (л/мин) при давлении Рн (МПа) определяют по известной методике.

Как видно из рис. 6.2, считывание значений расхода рабочей жидкости по шкале прибора может осуществляться с различными значениями погрешностей, которые будут зависеть от измеряемых значений расхода в начале шкалы или больших значений расхода жидкости в конце шкалы (90 л/мин). Приведенная погрешность со-

ставит γ = 5/90·100 = 5,5 %.

92

На диаграмме значений расхода рабочей жидкости прибора (рис. 6.2, б) видно, что шкала его лимба разбита на неодинаковые отрезки окружности по углам поворота золотника. Это означает, что считываемые значения расхода рабочей жидкости будут иметь погрешности, определяемые не только величиной измеряемого параметра, но и положением рукояти по углу поворота шкалы лимба.

Испытание насосов приводов проводят при номинальной частоте вращения коленчатого вала двигателя. Если при этом подача насоса превышает верхний предел измерений прибора 90 л/мин, снижают частоту вращения и подачу насоса приводят к номинальной частоте вращения.

Дроссели-расходомеры ДР-70, ДР-90М, ДР-160 имеют сле-

дующие основные недостатки:

1.Значительные погрешности при измеренииИрасхода рабочей жидкости, которые могут составлять от 3 до 7 % . При измерении малых расходов (20–30 л/мин) погрешностиД(16–25 %) неприемлемы при измерениях. При измерении утечек рабочей жидкости в гидрав-

лических распределителях эти ТСД не позволяют измерять их величину с достаточной достоверностьюА. Так, при диагностировании гидравлических распределителей машин на базе промышленных тракторов Т-25А1, Т-25А2, Т-25бА3, Т-16М возникает необходимость измерять утечки в пределах от 2 до 3 л/мин.

2.Значительныеипогрешности при измерении величины давления 1,5–3,3 % пр водят к дополнительной ошибке при оценке состояния и настройкеСпредохранительных клапанов в приводах машин.

3.Неудовлетвор тельная точность настройки дросселирующего устройства.

4.Отсутствие датчика и указателя температуры рабочей жидкости также приводит к погрешностям измеряемых параметров. При установке дополнительного устройства для измерения температуры рабочей жидкости в гидравлическую линию повышается трудоемкость процесса диагностирования.

5.Достоверность оценки измеряемых параметров требует увеличения числа измерений в их серии, что увеличивает продолжительность диагностирования.

В настоящее время при диагностировании гидравлических приводов машин используются модернизированные дроссели-расходо- меры ДР-160, ДР-350. Внешний вид ДР-90 и ДР-350 представлен на рис. 6.3.

93

Конструктивная особенность прибора ДР-350 заключается в том, что расход от источника давления ограничивается за счет напора в управляющей системе, состоящей из рабочего прямоугольного продольного окна на стенке гильзы и цилиндрической части золотника, совершающего сложное движение внутри гильзы за счет резьбового соединения.

|

|

|

И |

|

|

|

Д |

б |

|

|

а |

|||

Рис. 6.3. Дроссели-расходомеры ДР-90М (а) и ДР-350 (б) |

||||

|

|

А |

|

|

Кроме гидравл |

ческбх тестеров отечественного производства в |

|||

практике диагностСирован я достаточно широко используются зарубежные тестеры, например, гидравлический тестер 4220 фирмы

«ОТС» (США) (табл. 6.1).

На панели измерительных приборов тестера 4220 установлены три указателя. Указатель расхода рабочей жидкости имеет шкалу измерений малых расходов рабочей жидкости до 40 л/мин с погрешностью измерений 2,5 %, а также шкалу измерений больших расходов рабочей жидкости до 200 л/мин с погрешностью измерений 2,5 %. На панели измерительных приборов установлены два указателя измеряемых значений давления рабочей жидкости. Указатель измеряемых малых значений давления имеет шкалу измерений до 4 МПа с погрешностью измерений 2,5 %. Указатель измеряемых больших значений давления рабочей жидкости имеет шкалу измерений до 40 МПа с погрешностью измерений 2,5 %. Тестер также имеет указатель температуры рабочей жидкости. В конструкции прибора предусмотрено

94

нагружающее устройство, которое позволяет поддерживать необходимое давление нагрузки.

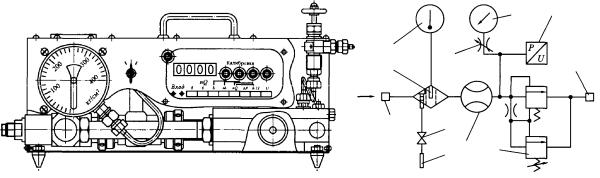

Гидравлический тестер ГТ-150 (рис. 6.4) предназначен для измерения расхода рабочей жидкости до 150 л/мин при рабочем давлении до 32 МПа. В качестве нагружающего устройства в нем используется предохранительный клапан непрямого действия, который позволяет более точно, чем дроссель, поддерживать давление нагрузки. Давление измеряется манометром, который снабжен дросселем для гашения пульсаций. Дополнительно может устанавливаться датчик пульсаций давления, позволяющий контролировать суммарный зазор в сопряжениях «поршень шатун вал» в аксиально-поршневых насосах. Расход рабочей жидкости измеряется турбинным датчиком рас-

хода, сигналы с которого подаются в электронный блок – усовершенствованный прибор ИМД-Ц. В прибор поступают сигналы с датчиков температуры и частоты вращения коленчатого вала двигателя. Гидравлический тестер имеет также устройство для отбора проб рабочей жидкости.

|

|

|

И |

|

5 |

6 |

||

|

|

|

|

|

|

|

||

|

|

|

3 |

|

|

|

|

|

|

|

Д |

|

|

|

|||

|

А |

2 |

4 |

|

|

|

7 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

б |

Q |

1 |

|

|

|

|

|

|

|

10 |

|

|

|||||

|

|

|

|

|||||

|

|

|

|

9 |

8 |

|

||

|

|

11 |

|

|

||||

а и |

|

|

|

|

|

|||

|

|

|

|

|

б |

|

|

|

Рис. 6.4. ГидравлическийСтестер ГТ-150 (а) и его принципиальная схема (б): 1,7– входной и сливной штуцеры соответственно; 2 – датчик температуры; 3 – указатель температуры; 4 – дроссель манометра; 5 – манометр; 6 – датчик давления; 8 – предохранительныйклапан;9– датчикрасхода;10– кранпробоотборника; 11–пробоотборник

Гидравлические тестеры ГТ-600-150, ГТ-600-360 (разработка СибАДИ) предназначены для измерения параметров гидроприводов с целью определения технического состояния и оптимальной настройки их гидроэлементов, обнаружения мест отказов в гидросистеме и контроля качества ремонта гидроагрегатов. ГТ-600 является усовершенствованной моделью гидротестеров ГТ-01 и ГТ-02, серийно выпускавшихся в 1990–1995 гг. Применение тестера ГТ-600 позволяет по-

95

высить оперативность поиска неисправностей в системе гидравлического привода, снизить трудоемкость диагностических работ. В комплект тестера входят механический и электронный блоки, соединительный кабель, кабель подключения к бортовой сети машины или аккумулятору с помощью зажимов. Механический блок состоит из корпуса, в котором установлены датчики расхода, температуры и манометр давлении. Электронный блок имеет прочный корпус, в котором установлены печатный монтаж электронных схем, присоединительные разъемы, органы управления и электронное табло. На табло регистрируются измеряемые параметры.

Впроцессе эксплуатации машин неисправности их гидроагрегатов и гидравлического оборудования выявляют в следующем по-

рядке:

– проверяют уровень рабочей жидкостиИв баке и при необходимости доливают ее;

– пускают двигатель и прогреваютДрабочую жидкость до температуры 45–55 °С;

– проверяют рабочие параметры гидравлических линий системы; А

– устанавливают, какие агрегаты или оборудование гидравлической системы необходимоботрегулировать или заменить.

Впрактике для выявления отказов шестеренных или аксиальнопоршневых насосовиг дравл ческую систему подключают к исправному насосу; если при этом ра отоспособность ее не восстанавливается, значит, неисправныС другие гидравлические агрегаты, если же гидравлическая с стема нач нает нормально работать, на специальном стенде проверяют состояние насоса. При снижении объемного КПД аксиально-поршневого насоса до 0,6–0,7 его заменяют. При этом необходимо учитывать, что нормальная работа насоса возможна только при использовании рабочей жидкости основной марки с номинальной очисткой (63 мкм).

Если гидравлический мотор не развивает достаточного крутящего момента, проверяют наличие утечек жидкости в узлах системы.

Наиболее частой неисправностью гидравлических насосов явля-

ется течь масла через их уплотнения, которая не должна превышать 0,5 см3/ч, в противном случае уплотнения заменяют.

Характерной неисправностью гидравлических цилиндров является нарушение их герметичности, которое сопровождается повышенным перетеканием масла внутри и его наружными утечками по

96

штоку. Отказы гидравлических цилиндров также могут быть вызваны самопроизвольным отворачиванием гайки крепления поршня, поэтому при замене уплотнений необходимо обязательно проверять надежность затяжки и стопорения гайки. Износ уплотнений и деталей гидравлических цилиндров значительно увеличивается, если они при ремонте установлены с перекосом.

Техническое обслуживание гидравлических цилиндров включает в себя проверку крепления и исправности устройств, предохраняющих шток от загрязнений, а также замену уплотнений и смазки их шарнирных соединений.

При этом:

– перемещения их поршней и плунжеров должны быть плав-

ными; |

|

И |

– утечки рабочей жидкости через уплотнения не допускаются |

||

при неподвижных поршнях и плунжерах; |

|

|

|

Д |

|

– на перемещающихся поверхностях штоков поршней допустимо появление масляной пленки, но не капель.

В процессе эксплуатации недопустимы боковые нагрузки на штоки гидравлических цилиндров. Причиной повышенных утечек

масла часто является износ уплотнений, которые необходимо заме- |

|||

нять. |

|

б |

|

|

|

|

|

Медленный подъем ра очего оборудования может быть следст- |

|||

вием: |

|

|

А |

подсоса воздуха в г дравлическую систему; |

|||

|

С |

|

|

повышенной утечки масла в насосе; |

|||

выхода из строя уплотнений поршня гидравлического цилин- |

|||

дра; |

и |

|

|

вильной

Шум во время работы гидравлической системы возникает вследствие:

неправильной регулировки предохранительного клапана распределителя;

перегрузки гидравлической системы;

загрязнения фильтра или попадания воздуха в систему. Самовыключение золотника происходит при засорении дренаж-

ной трубки, присоединенной к верхней крышке распределителя.

К неисправностям фильтра относят загрязнение его фильтрующих элементов, а также износ и неправильную регулировку перепу-

97

скного клапана. Фильтрующие элементы при техническом обслуживании промывают, а изношенные детали перепускного клапана заменяют новыми.

Техническое состояние агрегатов гидравлической системы, например автогрейдера, определяется по показаниям манометра, который ввертывается в штуцер насоса на напорной магистрали. Для контроля работы гидравлических запорных устройств поочередно вывешивают передний мост автогрейдера на отвале бульдозера. Усадка штоков гидроцилиндров при вывешивании переднего моста в течение 30 мин не допускается.

Техническое обслуживание гидравлических распределителей и золотников сводится к их протирке, очистке и проверке мест креплений. Кроме того, регулируют предохранительныйИклапан и клапаны автоматики, прочищают их и заменяют быстроизнашивающиеся детали. Д

В ходе диагностирования гидроагрегатов и узлов привода рабочего оборудования машины используютАразличные схемы подключения приборов в гидравлических системах.

Подачу насоса с использованиемб тестера 4220 «ОТС» опреде-

ляют, подключив прибор согласно принципиальной схеме (табл. 6.2, рис. 1). При подготовкеик диагностированию вход прибора под-

ключают к напорной маг страли, а выход соединяют с баком. В ходе измерения параметровСрабочей жидкости сначала полностью открывают проходное сечение дросселя, затем плавно поворачивают рукоятку дросселя из положения «Открыто» в положение «Закрыто» до установки номинального значения ее давления. Расход жидкости определяют по шкале измерителя расхода. При невозможности установить номинальную величину давления жидкости расход через прибор (л/мин) при давлении Р определяют по формуле

|

|

|

|

= 0,316 л√ , |

(6.2) |

||

где – расход по измерителю прибора, л/мин; |

– давление жидко- |

||

сти при измерении, МПа. |

|

||

98

Таблица 6.2

Принципиальные схемы подключения к диагностируемым гидроагрегатам и узлам гидравлической системы машины дросселя-расходомера

Номер |

Диагностируемый агрегат, |

Схема подключения |

рисунка |

оборудование |

прибора |

1 Насос

2

3

4

Предохранительный |

|

И |

||

|

|

|||

клапан |

|

|

|

|

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

Гидравлический |

|

|

|

|

и |

|

|

|

|

распределитель |

|

|

|

|

С |

|

|

|

|

Гидравлический |

|

|

|

|

цилиндр |

|

|

|

|

Испытание насоса проводят при номинальной частоте вращения коленчатого вала двигателя. Если при этом не представляется возможным установить номинальную частоту вращения коленчатого

99

вала, ее снижают и подачу насоса приводят к номинальной частоте вращения по формуле

Qn н=Qи nн/nи , |

(6.3) |

где Qи – подача насоса при nи, л/мин; nн, nи – соответственно номинальная и измеренная частота вращения коленчатого вала двигателя, об/мин.

Давление настройки предохранительного клапана определяют, подключая тестер по схеме (табл. 6.2, рис. 2). Тестер подключают к выходным штуцерам гидравлического распределителя и поворотом рукоятки дросселя поднимают величину давления. При срабатывании предохранительного клапана рост давления прекращается.

чая тестер по схеме (табл. 6.2, рис. 3). Установив рукояткой дросселя

водным двигателем Д-37Е и насосом НШ-32Л-10 МПа), фиксируют

Утечки в гидравлическом распределителеИопределяют, подклю-

номинальное давление (для гидравлическойДсистемы стенда с при-

расход жидкости через прибор. При исправном предохранительном

жет применяться лишь прибизмеренииАбольших значений утечек жидкости при использованидросселей-расходомеров (см. табл. 6.1).

клапане утечки в гидравлическом распределителе соответствуют раз-

нице между подачей насоса и расходом жидкости через прибор, кото-

рые приведены к номинальной частоте вращения. Данная схема мо-

Небольшие внутренн е утечки в гидроцилиндре измеряют, подключая приборСпо схеме (табл. 6.2, рис. 4), для чего поршень гидроцилиндра устанавл вают в среднее положение, а на штуцер полости штока устанавливают заглушку. Рукояткой дросселя устанавливают номинальную величину давления и контролируют положение указателя, закрепленного на штоке гидроцилиндра. При внутренних перетечках давление в полостях (штоковой и бесштоковой) гидравлического цилиндра выравнивается. Так как площадь поршня в этих полостях различна, появляется сила, выталкивающая шток цилиндра. Скорость выталкивания штока зависит от величины внутренних перетечек (л/мин), которые можно определить по формуле

гц |

= |

|

, |

(6.4) |

|

1000 |

100

где |

|

– выдвижение штока, см; – площадь поршня в штоковой |

|

полости гидроцилиндра, см2; – время измерения выдвижения штока, мин (в зависимости от размеров и состояния гидроцилиндра = 3–10 мин).

Небольшие утечки в гидравлическом распределителе измеряют, подключая прибор по схеме, в которой используются гидроцилиндр с определенными ранее внутренними перетечками гц. Навернув на выходной и входной штуцеры гидравлического распределителя заглушки, рукояткой дросселя устанавливают номинальное давление, после чего скорость движения штока будет зависеть от величины внутренних перетечек в гидроцилиндре и герметичности золотнико-

вой пары в проверяемом гидравлическом распределителе. |

|

||||||||

|

Утечки в гидравлическом распределителе, л/мин: |

|

|||||||

|

|

|

гц = |

|

|

|

И |

(6.5) |

|

|

|

|

|

|

|

||||

|

|

|

|

Д |

|||||

|

|

|

( − ) |

, |

|

||||

где |

, |

– соответственно |

|

1000 |

|

|

|

||

|

|

А |

|

|

|

||||

|

|

|

|

|

выдвижение штока при |

проверках |

|||

герметичности гидроцилиндра и суммарной герметичности, см. |

|||||||||

|

|

|

б |

|

|

|

|

||

|

По этой схеме можно определять утечки и в других гидроагре- |

||||||||

гатах, например клапанах, гидравлических замках, кранах. |

|

||||||||

|

В |

|

и |

|

|

|

|

|

|

|

соответствии с типовыми схемами включения гидравличе- |

||||||||

ского тестера при д агност ровании гидравлической системы ма-

шины при диагност рован насосов наиболее часто используют последовательнуюСсхему. При этом гидравлический тестер включают в разрыв напорной магистрали между насосом и распределителем. Плавно увеличивая нагрузку, определяют (и устанавливают) давление настройки предохранительного клапана и по приведенной ранее методике определяют объемный КПД насоса. Если давление в сливной магистрали превышает 0,05Рн, применяют байпасную схему включения. При этом сливная магистраль гидравлического тестера должна соединяться с баком через быстроразъемное соединение.

Определяя объемный КПД гидравлического распределителя, прибор подключают по схеме измерения расхода жидкости на его выходе. При этом устанавливают номинальное и минимальное значения давления. Это позволяет вначале определить объемный КПД

гидравлической схемы, а затем вычислить |

(6.6) |

гр = гс/ гн. |

101

При диагностировании гидроцилиндров гидравлический тестер подключают по схеме с нагрузкой гидроцилиндра рабочим оборудованием. Выдвинув его шток, по шкале расходомера гидравлического тестера определяют количество рабочей жидкости, которая подается в цилиндр. Одновременно, если измерить скорость выдвижения штока гидроцилиндра, можно вычислить его объемный КПД:

|

гс = |

1000 |

ц |

, |

(6.7) |

где |

– скорость выдвижения штока гидроцилиндра, |

см/мин; |

|||

– |

площадь поршня гидроцилиндра, |

см2; ц – подача |

рабочей |

||

жидкости в цилиндр, л/мин. |

|

|

|

||

|

Сократить затраты времени на подключение гидравлического |

||||

емным соединениям. Технология диагностированияИпо Т-схеме несколько отличается от традиционной, для создания нагрузки на гид-

тестера позволяет Т-схема. При этом подключение прибора произво-

установке поршня гидроцилиндра в одноДиз крайних положений давление в системе определяется настройкой предохранительного кла-

дится к встроенным в систему специальным штуцерам и быстроразъ-

пана и установкой нагружающегоАустройства гидравлического тестера. Для настройки предохранительного клапана на давление Рх на-

равлическую систему в ней используется рабочее оборудование. При

гружающее устройствоипрббора устанавливают на большее значение давления, а после настройки – на меньшее, при этом подача насоса измеряется расходомером гидравлического тестера.

Одной из последних моделей диагностических приборов явля-

ется универсальный гидравлический тестер ГТП-6. Прибор предна- |

|

значен для диагностированияС |

гидропривода машин при давлении до |

40 МПа и расходах рабочей жидкости 20–250 л/мин. |

|

Кроме измерения больших расходов рабочей жидкости гидрав- |

|

лический тестер позволяет |

измерять ее утечки в диапазоне |

0,1–20 л/мин. Измерительный блок прибора выполнен на базе микропроцессора, который контролирует при диагностировании температуру рабочей жидкости и частоту вращения коленчатого вала двигателя. Подключение к гидроприводу производится, как это показано выше. Для сокращения времени подключения в комплект прибора входит устройство отбора рабочей жидкости, которое представляет собой трехходовой кран. Кран устанавливается на

102