1854

.pdfлью определения видов и объемов деформаций. Экспериментальные результаты этих исследований опубликованы в [6]. Эти показатели были использованы и для оценки транспортно-эксплуатационных показателей нефтепромысловых дорог, а также для установления временных границ работы дорожных конструкций на слабых грунтовых основаниях, представляемых как упругопластичные, упругие и упруговязкопластичные системы [7, 8, 9]. Большинство дорог имеют сборное покрытие из предвари- тельно-напряженных железобетонных плит ПАГ-XIV, гравийно-песчаное основание, устроенное на песчаных насыпях (высотой от 1,2 до 3 м), в основании которых находится слабый грунт – торф (толщиной от 2,5 до

6 м).

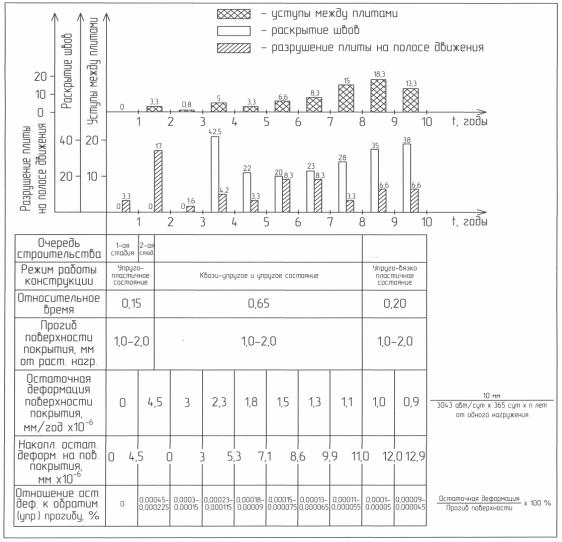

По результатам обследований нами был построен график развития деформаций поверхности сборных покрытий дорог на слабых грунтовых основаниях и физические модели их работы (рис. 2).

На графике показаны основные деформации сборного покрытия, возникшие в результате неравномерной осадки насыпи на слабых грунтах: уступы между плитами, раскрытие швов и, как следствие, разрушение плиты на полосе движения, а затем их полное разрушение.

Развитие уступов между соседними плитами приводит к тому, что воздействие транспортной нагрузки на покрытие приобретает динамический характер, а появление полостей под торцами и углами плит приводит к разрушению торцов и облому углов плит [10, 11, 12].

Как видно из графика, через год после окончания строительства, т.е. к началу второй стадии строительства, происходит резкий рост количества зарегистрированных деформаций S3 (раскрытие швов между плитами), который достигает 17 %. После выполнения работ по выбраковке плит, выравниванию основания, укладке новых плит и сварке стыков на второй стадии строительства количество возникших деформаций незначительно и до конца расчетного срока эксплуатации дороги (10 лет) наблюдается их равномерный прирост, но не более чем на 8,3 % от общей протяженности дороги.

40

Рис. 2. Развитие деформации поверхности сборных покрытий дорог со слабыми грунтами в основании

Проанализировав данные графика, можно сделать вывод, что на первой стадии строительства (что составляет 15 % от расчетного срока) конструкция работает в упругопластичном состоянии, в 65 % – в упруговязком и упругом состоянии, а в 20 % – в упруговязкопластичном состоянии. Это обстоятельство позволяет считать достаточным для инженерной практики применение физических моделей дорожных конструкций, работающих под действием кратковременной нагрузки в режиме упругих деформаций.

Библиографический список

1. Конструкции и технологии строительства дорог в сложных природных условиях: учебное пособие /А.В. Смирнов, В.Н. Шестаков, В.В. Сиротюк, В.П. Никитин, Т.В. Боброва, А.А. Миронов; под ред. А.В. Смирнова. – Омск: СибАДИ, 2005. – 172 с.

41

2.Евгеньев И.Е., Казарновский В.Д. Земляное полотно автомобильных дорог на слабых грунтах/ И.Е. Евгеньев, В.Д. Казарновский. – М.: Транспорт, 1976. – 271с.

3.Пособие по проектированию земляного полотна автомобильных дорог на слабых грунтах /Минтранс России. – М.: Транспорт, 2004. – 253 с.

4.Ишихара К. Поведение грунтов при землетрясениях: пер. с англ. /под ред. А.Б.Фадеева, М.Б.Лисюка /НПО «Геореконструкция – Фундаментпроект». – СПб., 2006. – 384 с.

5.Смирнов А.В. Дороги северных нефтепромыслов /А.В. Смирнов. – Омск: ОмГТУ, 1996.– 146 с.

6.Смирнов А.В. Теоретические и экспериментальные исследования работоспособности нежестких дорожных одежд: дис. … д-ра техн. наук /А.В. Смирнов. – Омск, 1989.

–392 с.

7.Андреева Е.В. Оценка длительности работы дорожных конструкций на слабых грунтах как упругоколебательных систем /Е.В. Андреева //Современные проблемы автомобильных дорог: материалы Междунар. науч.-техн. конф., 14–15 апреля 2005г. – Алматы, 2005. – С.210–212.

8.Вялов С.С. Реологические основы механики грунтов/ С.С. Вялов. – М.: Высшая школа, 1978. – 448 с.

9.Гончаревич И.Ф. Виброреология в горном деле/ И.Ф. Гончаревич. – М.: Наука, 1977. – 143 с.

10.Табаков Н.В., Казарновский В.Д., Вассерман С.Н. Вопросы проектирования автомобильных дорог при освоении сильнозаболоченных территорий нефтедобывающих районов Западной Сибири/ Н.В. Табаков, В.Д. Казарновский, С.Н. Вассерман //Тр. Союздорнии. – Омск, 1975. – Вып.86.

11.Чернигов В.А. Прочность сварных соединений сборных бетонных покрытий/ В.А. Чернигов //Автомобильные дороги. – 1981. – №10. – С.12–14.

12.Чернигов А.В. Учет напряженного состояния основания в расчете жесткой дорожной одежды: автореф. дис… канд. техн. наук/ А.В. Чернигов. – М.: Союздорнии, 1990. – 19 с.

УДК 625.731.813

СОСТОЯНИЕ ВОПРОСА В ОБЛАСТИ ТЕХНОЛОГИЙ ВСПЕНИВАНИЯ БИТУМОВ

С.Ф. Филатов, канд. техн. наук, доц., Бузениус А.А., инженер,

И.В. Стопочева, студентка

Одной из основных задач дорожного строительства является повышение качества строительства автомобильных дорог с асфальтобетонным покрытием при одновременном снижении материалоемкости и энергоемкости строительных работ.

Зарубежный опыт, а также результаты исследований, изученных на основе экспериментальных и опытно-производственных работ, выполненных сотрудниками кафедры автомобильных дорог Ленинградского ордена Трудового Красного Знамени инженерно-строительного института

42

(ЛИСИ), треста Лендорстрой Главленинградинжстроя, треста эксплуатации дорог дорожно-мостового управления исполкома Ленгорсовета и другими, показывают, что значительного снижения энергетических затрат и расхода вяжущего можно достичь при приготовлении асфальтобетонных смесей с использованием вспененных битумов. Благодаря эффекту вспенивания, в процессе которого битум переходит в относительно устойчивую тонкодисперсную гетерогенную систему, состоящую из вяжущего, воздуха, воды (пара) и поверхностно-активных веществ (ПАВ), входящих в состав вяжущего, а в некоторых случаях и дополнительно вводимых в него, существенно облегчается процесс перемешивания смеси, происходит более равномерное и полное распределение битума по поверхности минеральных материалов.

Под вспененным битумом (битумной пеной) понимается ячеистопленочная полидисперсная система, в которой дисперсной фазой является газ (воздух, пар), а дисперсной средой – битум. В такой системе общий объем дисперсной фазы (газовой составляющей) превышает 50 %, а объем битума при его насыщении газом увеличивается в два и более раз по сравнению с первоначальным. Вспененные битумы характеризуются малой вязкостью, большой поверхностной энергией, высокой активностью к взаимодействию с поверхностью минеральных материалов, благодаря чему существенно облегчается процесс перемешивания смеси, происходит более равномерное и полное распределение вяжущего в ее объеме. За счет протекания этих процессов, а также в результате перераспределения групповых соединений в объеме битума при его вспенивании возможно снижение расхода вяжущего, существенное повышение производительности смесительного оборудования, снижение максимальной температуры нагрева исходных компонентов, что дает основание рассматривать данную технологию как энергосберегающую при производстве асфальтобетонных смесей.

Метод предварительного вспенивания битума может использоваться в любом из известных способов приготовления асфальтобетонных смесей и в этом его универсальность. Однако наибольший эффект он обеспечивает в сочетании с традиционной технологией. За таким сочетанием способов и закрепилось название «Технология приготовления асфальтобетонных смесей с использованием вспененных битумов». Наибольший эффект достигается в случае приготовления горячих асфальтобетонных смесей. Именно здесь проявляются все особенности новой технологии и ее преимущества. Данная технология может быть внедрена на любых асфальтосмесительных установках отечественного и зарубежного производства путем их дооборудования системами вспенивания битума и его подачи в рабочую камеру смесительного агрегата. При этом сохраняется возможность быстрого перехода от новой технологии к заводской и обратно.

43

Вспенивание битумов может осуществляться разными способами. В основу положены различия условий взаимодействия битума с газом (воздухом, паром) и причины, их вызывающие. В соответствии с этим вспенивание битумов, как и образование других дисперсных систем, может осуществляться двумя основными способами: дисперсионным и конденсационным [1].

Дисперсионный способ основан на совместном дроблении и распределении (диспергировании) воздуха (газа и пенообразующих добавок в жидком (горячем) битуме. Технологически этот способ может быть реализован путём распиливания битума газом (паром) или лёгко кипящей жидкостью (водой), механическим дроблением битума с помощью устройств, движущихся в атмосфере газа, или эжектированием воздуха движущейся струёй битума в специальных устройствах.

Конденсационный способ предполагает предварительное насыщение битума газом с последующим почти мгновенным его обеспечением за счет объединения очень мелких (микроскопических) газовых пузырьков в более крупные в результате изменения параметров физического состояния системы или химических реакций. Изменить параметры физического состояния смеси битума с газом можно путем снижения давления, повышения температуры или введения веществ, уменьшающих растворимость газов. Вспенивание битума под действием изменения давления достигается благодаря предварительному насыщению его паром или водой (растворами ПАВ) при повышенном давлении и температуре, например, в специальной емкости или в процессе движения (подачи) по битумопроводу.

При выходе смеси битума с газом из распылительных сопел смесительного агрегата ее внутреннее давление снижается до атмосферного, битум интенсивно вспенивается. Вспенивание битума путем изменения давления можно получить также благодаря его предварительному насыщению легкокипящими жидкостями (водой) при нормальном атмосферном давлении и температуре 80 – 95 ˚С, например, при перемешивании битума с водой в мешалке или регуляцией. В дальнейшем такая смесь порциями постоянного объема нагревается в закрытом (герметичном) сосуде или непрерывно в процессе движения (подачи) по битумопроводу, снабженному теплообменником. Вследствие протекания процессов парообразования внутреннее давление смеси будет возрастать. Вспенивание битума происходит в результате снижения внутреннего давления до атмосферного при выходе из распылительных сопел. Данный способ экономичен, он позволяет использовать необезвоженные битумы или эмульсии. Вспенивание битума можно получить введением в него двух и более химических реагентов, взаимодействующих между собой и (или) с вяжущим с интенсивным выделением большого количества газа.

44

2 |

3 |

|

1 |

4 |

|

|

||

|

5 |

|

21 |

|

|

|

6 |

|

20 |

7 |

|

19 |

||

|

9

18

8 |

10 |

|

17 |

|

|

13 |

|

|

16 |

|

14 |

|

|

|

12 |

11 |

Битум |

Битумная |

|

|

пена |

|

15

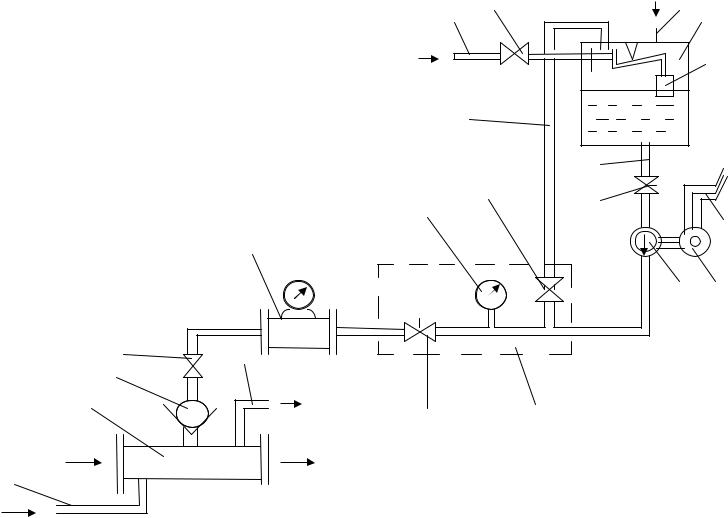

Рис 1. Конструктивно-технологическая схема устройства для предварительного вспенивания битума в процессе его подачи по битумопроводу: 1 – входной трубопровод; 2 – кран; 3 – сапун; 4 – гидробак; 5 – поплавок; 6 – выходной трубопровод; 7 – вентиль; 8 – водяной насос; 9 – выключатель; 10 – электродвигатель; 11 – редукционный клапан; 12 – вентиль; 13 – отвод теплоносителя; 14 – смесительная камера; 15 – подвод теплоносителя; 16 – обратный клапан; 17 – кран; 18 – дифманометр; 19 – манометр;

20 – вентиль; 21 –45обратный трубопровод.

На рис. 1 представлена наиболее распространенная конструктивнотехнологическая схема устройства для вспенивания битума в процессе его подачи по битумопроводу.

Основным рабочим элементом устройства является смесительная камера, в которой происходят равномерное распределение пенообразователя (вода) в битуме и вспенивание.

Устройство на рисунке работает следующим образом. С пульта управления асфальтосмесителя включается битумный насос, который подает битум при температуре 130-150 ˚С под давлением 0,2–0,3 МПа по напорному битумопроводу к распределительным соплам мешалки.

При этом битум проходит сквозь смесительную камеру 14, являющуюся частью битумопровода. Одновременно с битумным насосом по единому сигналу включается с помощью выключателя 9 электродвигатель 10 водяного насоса 8. При этом вода из гидробака 4 по трубопроводу 6 при открытом вентиле 7 поступает к редукционному клапану 11. Редукционный клапан 11 выполнен в виде двух вентилей-регуляторов 12 и 20, манометра 19 и обратного трубопровода 21, соединенного с вентилем 20 и гидробаком 4. С помощью редукционного клапана производится регулирование расхода пенообразователя. Избыток пенообразователя по трубопроводу 21 сбрасывается в гидробак 4. Частичное регулирование скорости подачи пенообразователя может производиться также с помощью вентиля 7.

Дифманометр 18 позволяет фиксировать расход пенообразователя в процессе регулировки редукционного клапана 11 и (или) при разовых проверках в период эксплуатации устройства. Обратный клапан 16 обеспечивает пропуск пенообразователя только в одном направлении от гидробака 4 к смесительной камере 14, тем самым предотвращая возможное засорение системы подачи пенообразователя битумом в случае резкого повышения давления битума или других неисправностей. Кран 17 при его закрытии позволяет полностью отключить систему подачи пенообразователя и готовить смеси по традиционно сложившейся технологии.

Отключение насоса 8 производится одновременно с битумным насосом автоматически по сигналу, поступающему от поплавкового дозатора битума. Наполнение гидробака 4 водой происходит автоматически по мере выхода воды из него. Вода подается в бак 4 по трубопроводу.

Вспененный битум характеризуется следующими основными свойствами:

-степень вспенивания (кратность);

-дисперсность – определяется средним диаметром преобладающей массы пузырьков воздуха (пара);

-стабильность (устойчивость) – способность сохранять свой объем во времени;

- смачивающая и адгезионная способность – характеристика взаимодействия битума с минеральной поверхностью.

В ранее проведенных исследованиях в качестве пенообразователя в основном использовали воду или пар, изменяя их количество и режим введения. В исследованиях изучалась эффективность приготовления преимущественно горячих асфальтобетонных смесей на вспененных битумах. Рассматривалась возможность применения в этой технологии ПАВ с целью управления физико-химическими процессами в дисперсных системах, к которым относятся и битумы. Добавки ПАВ могут резко менять условия образования и разрушения дисперсных систем и таким образом влиять на качество получаемой продукции.

На кафедре «Строительство и эксплуатация дорог» начаты исследования, целью которых является приготовление холодных асфальтобетонных смесей (без нагрева минеральных материалов) с использованием вспененных битумов. Рассматривается вопрос введения добавки в вязкий битум, которая одновременно бы играла роль пенообразователя и ПАВ, улучшающего адгезионные свойства.

Библиографический список

1.Першин М.Н., Баринов Е. Н., Кореневский Г.В. Вспененные битумы в дорожном строительстве: учебник /М.Н. Першин, Е. Н. Баринов, Г.В. Кореневский. – М.: Транс-

порт, 1989. – 60 с.

2.Кучма М.И. Поверхностно-активные вещества в дорожном строительстве: учебник / М.И. Кучма. – М.: Транспорт, 1980. – 191 с.

УДК 625.7

СТРОИТЕЛЬСТВО ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД

СПРИМЕНЕНИЕМ МЕСТНЫХ МАТЕРИАЛОВ

ИОТХОДОВ ПРОМЫШЛЕННОСТИ

В.Г. Степанец, канд. техн. наук, доц.,

А.В. Герасимов, Н.В. Герасимова инженеры

Основными дорожно-строительными материалами в дорожном строительстве являются песок и щебень. Щебеночные материалы нашли достойное применение в основаниях дорожных одежд. Однако опыт строительства и эксплуатации щебеночных оснований в Омске и Омской области показывает, что такие основания под движением автотранспорта и воздействием погодно-климатических условий со временем разуплотняются. К тому же дорожники зачастую не соблюдают технологию устройства щебеночных оснований по методу заклинки. Всё это в конечном счете приво-

дит к снижению модуля общей упругости дорожных одежд. На покрытии появляются трещины, выбоины, затем сетка трещин, в конечном итоге дорожная одежда разрушается.

Для большинства районов Западной Сибири щебеночные материалы являются привозными, доставка их с Урала и других регионов значительно удорожает стоимость строительства дорожных одежд. Для доставки щебня необходимо большое количество транспортных единиц (железнодорожных вагонов и автотранспорта).

Всвязи с этим на нашей кафедре уже более 40 лет разрабатывались и разрабатываются более эффективные методы строительства оснований дорожных одежд с применением местных грунтов, укрепленных различными вяжущими и отходами промышленности.

Врезультате многочисленных исследований, выполненных на кафедре СЭД такими учеными, как Р.П. Щербакова, В.М. Могилевич, В.П. Никитин, А.В. Смирнов, О.А. Славуцкий, А.М. Гречушников, В.Н. Шестаков, Б.В. Белоусов, В.В. Сиротюк и многими другими, созданы материалы, главной особенностью которых является оптимальное соотношение положительных качеств двух типов пространственных структур (кристаллиза- ционно-коагуляционной и конденсационнокоагуляционной).

Максимальное использование положительных свойств структур позволяет повысить прочность и деформативность слоев дорожных одежд.

Для сравнения: для щебеночных оснований, устроенных методом заклинки, модуль упругости согласно ОДН 218.046.01 составляет от 300 до 450 МПа, для грунтов, укрепленных цементом, – от 400 до 950 МПа соответственно для марок 20 и 100 (ГОСТ 2 23558-94).

Практикой строительства и эксплуатации дорожных одежд, построенных при активном участии сотрудников нашей кафедры в Омской, Курганской и Тюменской областях, доказана целесообразность применения грунтов, укрепленных цементом в основаниях дорожных одежд. Всего в 60– 70 гг. в этих регионах по рекомендациям кафедры было построено более 300 км дорог III – IV категорий с основаниями из грунтов, укрепленных цементом.

Многие из построенных участков служат и по настоящее время. Прочность укрепленного грунта в проектном возрасте характеризуется марками, указанными в табл. 1.

По морозостойкости укрепленные грунты подразделяются на марки

F5, F10, F15, F25, F50, F75.

Обследование ранее построенных дорог с основаниями из цементогрунта показало, что срок их службы составляет более 20 лет, что значительно превышает срок службы равнопрочных дорожных одежд, построенных с применением щебеночных оснований.

|

|

|

Таблица 1 |

|

|

|

|

|

|

|

|

|

Растяжение при изгибе Rизг, |

|

Марка по прочности |

Предел прочности на сжатие, Rcж |

МПа (кг/см2), не менее |

|

|

|

|

|

|

|

М10 |

1,0 |

(10) |

0,2 (2) |

|

М20 |

2,0 |

(20) |

0,4 (4) |

|

М40 |

4,0 |

(40) |

0,8 (8) |

|

М60 |

6,0 |

(60) |

1,2 (12) |

|

М75 |

7,5 |

(75) |

1,5 (15) |

|

М100 |

10,0 |

(100) |

2,0 (20) |

|

Дальнейшие исследования, выполняемые с использованием шлакощелочных вяжущих при укреплении грунтов, позволили расширить область применения местных грунтов. Применение грунтов укрепленных шлакощелочным вяжущим, повышает деформативную способность основания дорожной одежды, расширяет диапазон грунтов, пригодных для эффективного укрепления.

Нами разработаны Технические условия на шлакощелочные вяжущие для дорожного строительства, методические рекомендации по применению грунтов, укрепленных шлакощелочными вяжущими для строительства оснований дорожных одежд и Технические условия на шлакощелочные бетоны. Методические рекомендации предназначены для использования во II – V дорожно-климатических зонах при устройстве оснований и покрытий из грунтов, укрепленных вяжущим.

Для укрепления пригодны грунты с числом пластичности до 17.

В качестве вяжущего используются молотые (основные и кислые), доменные гранулированные шлаки, затворенные растворами, являющимися отходами химической промышленности (содощелочной плав, содосульфатные смеси и др. отходы).

Грунты, укрепленные шлакощелочными вяжущими, рекомендуется применять для устройства однослойных и двухслойных оснований под усовершенствованные облегченные и капитальные типы покрытий.

На основании проведенных исследований рекомендуются следующие прочностные характеристики (табл. 2).

|

|

|

|

|

Таблица 2 |

|

|

|

|

|

|

Материал |

Предел прочности |

Модуль упругости, МПа, |

|||

грунта, |

при изгибе МПа, не менее |

|

не менее |

||

укрепленного |

по ГОСТ |

по рекоменда- |

по ГОСТ |

|

по рекоменда- |

ШЩВ |

23588-94 |

циям |

23588-94 |

|

циям |

М20 |

0,4 |

0,5 |

200 |

|

200 |

М40 |

0,8 |

1,0 |

400 |

|

400 |

М60 |

1,2 |

1,5 |

550 |

|

600 |

М100 |

2,0 |

2,5 |

950 |

|

1000 |