1854

.pdfI, II, III и IV дорожно-климатических зонах России соответственно 76, 68, 67 и 50 % времени в году при средних температурах –50, –26, –20 и –15 ˚С.

7.В зимнее время асфальтобетонные покрытия испытывают растягивающие напряжения, во много раз превышающие предел прочности, что приводит к обязательному трещинообразованию. В теплый период года асфальтобетонные покрытия под совместным воздействием транспортных нагрузок, повышением деформативной способности оттаявших грунтов земляного полотна и температур испытывают в нижней плоскости слоев растягивающие напряжения до 1,3 МПа, а в верхней – сжимающие того же значения. Их периодическая смена в одном и том же сечении указывает на необходимость двухрядного армирования.

8.Изменения температуры в течение суток от +10 ˚С (ночью) до +28 ˚С (днем) вызывают в цементобетонных покрытиях, разделенных на плиты длиной 6 м, прямое коробление утром, расширение с 14.00 до 18.00

иобратное коробление при вечернем охлаждении. При воздействии подвижных колесных нагрузок суммарные напряжения растяжения в нижней плоскости цементобетонных плит в ночное и вечернее время достигают 1,7 МПа, а в верхней сжатия – только 0,5 МПа. В дневное время из-за прогрева плит в верхней плоскости напряжения сжатия составляют 1,7 МПа, а в нижней даже равны нулю.

9.В годовом цикле изменения температур воздуха –35 ÷ +30 ˚С в зимнее время в цементобетонных плитах длиной по 6 м формируются небольшие суммарные напряжения растяжения (0,3 МПа) из-за расчлененности плит и прочного промерзшего грунтового основания. В весенне-летний

илетне-осенний периоды года суммарные напряжения сжатия от подвижной колесной нагрузки и температурных усилий формируются в верхней части плиты и достигают 2,8 МПа.

УДК 625.765 + 625.85

РЕМОНТ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ В ЗИМНИХ УСЛОВИЯХ С ПРИМЕНЕНИЕМ ХОЛОДНЫХ ГРАНУЛИРОВАННЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

С.Ф. Филатов, канд. техн. наук, доц.,

О.А. Рычкова, аспирантка, Н.А. Галинская, студентка

Нормативными документами в зимний период года рекомендуется производить ремонт асфальтобетонных покрытий в основном органическими смесями на основе маловязких битумов. К основным недостаткам

30

производства работ при отрицательных температурах воздуха можно отнести следующие:

-дополнительные энергозатраты на подготовку выбоины;

-низкая «приживаемость» ремонтного материала к покрытию при укладке его в неблагоприятных погодных условиях;

-отсутствие рекомендаций по приготовлению и хранению ремонтных смесей;

-трудности в доставке ремонтных смесей на основе органических вяжущих при отрицательных температурах воздуха.

В конечном итоге наблюдается низкое качество и как результат малые сроки службы отремонтированных дефектных мест, связано это с сильной зависимостью от погодных условий и плохой подготовкой мест ремонта.

Чтобы избежать вышеуказанных проблем, предлагается использовать для ремонта покрытий гранулированную асфальтобетонную смесь, что позволит существенно уменьшить склонность ремонтной смеси к слеживанию, а следовательно, упростить хранение, транспортирование и дозирование, повысив сыпучесть, а также уменьшить зависимость технологии от погодных условий.

В дорожном строительстве используют гранулированное вяжущее (минеральный порошок + битум), полученное способом окатывания, которое в последующем вводят в разогретую крупнодисперсную минеральную часть в составе асфальтобетонной смеси [1].

Процесс гранулирования горячей асфальтобетонной смеси производится путем ее охлаждения при непрерывном рыхлении. Необходимый запас гранулированной смеси рекомендуется создавать в теплый период года, когда работают асфальтобетонные заводы.

Согласно работам Б.Г. Печеного [2] в битуме БН 130/200 при темпера-

туре 91 С осуществляется переход, аналогичный переходу структуры из истинного раствора в дисперсный, причем образующаяся из асфальтенов дисперсная фаза является стеклообразной. Температура начала гранулирования асфальтобетонной смеси составляет 90 ºС, а конца гранулирования –

30ºС.

Сцелью изучения влияния окружающей среды на время гранулирования горячей асфальтобетонной смеси приведены экспериментальные исследования. Гранулированию подвергали плотную мелкозернистую смесь типа А на битуме БНД 90/130 при различных температурах воздуха. Согласно проведенным исследованиям при температуре окружающего возду-

ха +20 С время гранулирования составляет 30 мин, при температуре воздуха +15 С – 20 мин, при температуре воздуха +5 С – 10 мин.

Из холодной гранулированной асфальтобетонной смеси необходимо получить ремонтный материал, способный хорошо уплотняться и интенсивно твердеть. Это можно осуществить путем нагрева гранулированной

31

смеси, что требует значительных затрат. Кроме того, возникают известные трудности при работе с горячими смесями в зимних условиях. Рассмотрим другой способ получения необходимых свойств ремонтной смеси.

Одним из возможных путей направленного регулирования процессов структурообразования дисперсной структуры битумов является пластификация (разжижение) их углеводородными фракциями.

Согласно исследованиям Н.Б. Перловой [3], для того чтобы представить механизм пластификации, необходимо исходить из характера распределения в битуме разжижителя с учетом его углеводородного состава и дисперсной структуры битума. Введение пластификатора приводит к повышению эластичности битума, что связано с разрыхлением пространственного каркаса, а поэтому и снижением хрупкости системы в интервале низких температур. Все это позволяет рассматривать процесс пластификации битума углеводородными разжижителями как одно из средств направленного структурообразования материала [4].

Особенность взаимодействия разжижителя с поверхностью гранул гранулированного асфальтобетона заключается в том, что зерна минерального материала уже покрыты битумом. Разжижитель пластифицирует битум за счет диффузии легких углеводородов в пленки битума. В результате размягчается внешняя оболочка битумной пленки, снижается ее вязкость и уменьшается вероятность самослипания гранул, покрытых разжижинным битумом. Такая смесь способна длительное время после перемешивания оставаться в рыхлом состоянии. Эта способность смеси объясняется наличием тонкой битумной пленки на гранулах, вследствие чего микроструктурные коагуляционные связи в смеси настолько слабы, что небольшое усилие приводит к их разрушению. Длительность сохранения коагуляционной структуры, а также низкая начальная прочность коагуляционных битумных связей позволит увеличить время на укладку смеси до уплотнения и увеличить качество уплотнения смеси. При введении разжижителя наряду с адсорбционными процессами будет наблюдаться капиллярная фильтрация масляных компонентов разжиженного битума. В результате вязкость и когезия битумной пленки несколько повышается, а прочность коагуляционной связи возрастает.

Согласно СНиП 3.06.03-85 для приготовления, укладки и уплотнения органоминеральных смесей непосредственно на дороге необходимо применять битумы жидкие типов СГ 40/70, МГ 40/70, СГ 70/130, МГ 70/130. При этой вязкости битума происходит качественное смешение компонентов органоминеральных смесей. Следовательно, для работы при пониженных положительных и отрицательных температурах воздуха необходимо иметь вязкость битумов не выше СГ 40/70.

Экспериментальные исследования показали, что необходимую вязкость можно получить, если, например, в битум БНД 90/130 ввести керо-

32

син в процентах по массе битума в количестве: 12 – при температуре воздуха +10 С; 18 – при температуре +5 С, 24 – при температуре 0 С; 27 – при температуре –5 С; 35 – при температуре –10 С.

Процессы структурообразования в конгломерате ремонтного материала связаны с удалением разжижителя путем (частичным или полным) испарения легких фракций и диффузии в поры минерального материала, формированием структуры, близкой структуре исходного вязкого битума.

По мере испарения легких углеводородов из холодной асфальтобетонной смеси, уложенной в дефектное место, происходит набор прочности ремонтного материала [5].

Для практической отработки и уточнения технологии производства работ на базе ООО «СтройДорСиб» (г. Куйбышев Новосибирской области) проведены опытно-производственные работы по приготовлению гранулированной асфальтобетонной смеси и ее дальнейшего использования для ремонта асфальтобетонных покрытий.

Гранулированию подвергали горячую мелкозернистую асфальтобетонную смесь. Начальная температура смеси – 160 С. Смесь соответствовала требованиям ГОСТ 9128-97. Состав смеси: щебень 5-20 – 40 %; высевки – 60 %; битум вязкий БНД 90/130 – 5,5 %.

Работы по гранулированию проводили в августе 2007 г. при температуре воздуха +14… +16 С. Гранулирование смеси производили на очищенной площадке с асфальтобетонным покрытием.

Процесс гранулирования асфальтобетонной смеси состоял из следующих рабочих операций:

-вывозка горячей смеси на площадку автомобилями-самосвалами;

-формирование валика из смеси автогрейдером;

-перемешивание смеси в процессе ее остывания;

-складирование гранулированной смеси под навес на площадку с твердым покрытием.

Исследование смеси после шести месяцев хранения в зимних условиях показало, что смесь сохранилась без признаков слеживаемости.

Укладку ремонтной смеси в дефектное место асфальтобетонного покрытия производили в зимние месяцы с температурой воздуха от –5 до –10 ºС. Работы были организованы следующим образом.

В первой половине дня с 8 до 10 часов готовили ремонтную смесь на основе гранулированной асфальтобетонной смеси. Для чего сухую гранулированную смесь подавали в растворомешалку принудительного перемешивания. Затем в смесительное отделение постепенно заливали керосин в нужном количестве и перемешивали в течение 5 мин.

Приготовленную смесь порциями по 20 кг закладывали в полиэтиленовые мешки и грузили в машину дорожного мастера.

33

Ремонтные работы непосредственно на дороге начинали не ранее, чем через 3 часа после приготовления смеси. Это время необходимо для прохождения процесса пластификации битумной пленки.

При производстве работ выполняли следующие рабочие операции: подготовка дефектного места, укладка и уплотнение ремонтной смеси.

Выводы

1.Применение гранулированной асфальтобетонной смеси позволяет продлить сезон производства дорожно-ремонтных работ.

2.Использование технологии гранулирования асфальтобетонных смесей позволит повысить производительность АБЗ. В период организационных перерывов заводы работают на склад.

3.Гранулированная смесь может храниться в штабеле длительное время без слеживаемости.

4.Сохранение рыхлости неограниченное время облегчает погрузку и транспортирование смесей на большие расстояния любым видом транспорта и при любой погоде.

5.Снижаются энергозатраты и время на разогрев гранулированной асфальтобетонной смеси по сравнению с разогреваемыми брикетированными асфальтобетонными смесями.

6.Гранулированную асфальтобетонную смесь можно использовать как в зимних, так и в летних условиях производства работ.

7.Технология производства работ в меньшей степени зависит от погодных условий.

Библиографический список

1. Пат. 2182136 РФ: МПК7 C 04 B 26/26. Способ получения асфальтобетонной смеси /Готовцев В.М., Зайцев А.И., Галицкий И.В., Баскаков Д.В.; ЯГТУ.–

№2000105527/03; заявл. 06.03.2000 ; опубл. 10.05.2002.

2.Печеный Б.Г. Битумы и битумные композиции / Б.Г. Печеный. – М.: Химия, 1990. – 256 с.

3.Перлова Н.Б. Исследование процессов формирования жидких битумов и битумоминеральных материалов / Н.Б. Перлова, Ц.Г. Ханина // Труды Союздорнии. – 1967.

– Вып. 11. – С. 5- 26.

4.Колбановская А.С. Дорожные битумы / А.С. Колбановская, В.В. Михайлов. – М.: Транспорт, 1973. – 243 с.

5.Пат. 2367630 РФ: МПК 7 C 04 B 26/27. Способ гранулирования горячей асфальтобетонной смеси и способ применения этой смеси для ремонта асфальтобетонных по-

крытий в зимних условиях /Прокопец В.С., Филатов С.Ф., Рычкова О.А. – № 2008103854; заявл. 31.01.08 ; опубл. 20.09.09.

34

УДК 625.7/8

ПРЕДПОСЫЛКИ К ДИНАМИЧЕСКОМУ РАСЧЕТУ ДОРОЖНЫХ КОНСТРУКЦИЙ НА СЛАБЫХ ГРУНТОВЫХ ОСНОВАНИЯХ

Е.В. Андреева, канд. техн. наук, доц., М.В. Исаенко, канд. техн. наук, доц.

Дорожные конструкции при движении автомобилей испытывают воздействие кратковременных повторяющихся нагрузок. Скорости движения автомобилей изменяются от 20 до 30 м/с. Механические свойства материалов не однородны по глубине дорожной конструкции, что обусловлено различной влажностью грунтов по глубине слоев, колебанием толщин отдельных слоев, видами грунтов, неравномерным опиранием плиты на основание, сезонными процессами промерзания и оттаивания, пучением тонкодисперсных грунтов и т.п. В наибольшей степени остаточные деформации накапливаются в тех слоях, которые работают за пределом упругости. Большую неоднородность по плотности и влажности, пористости и прочности слабое грунтовое основание имеет в период строительства и первый год эксплуатации, когда интенсивно происходит консолидация грунтов.

В последующие периоды эксплуатации дороги консолидация грунтов уменьшается и основание преимущественно работает в стадии обратимых деформаций. Отличительной особенностью оснований из слабых грунтов является высокая степень водонасыщения, вследствие чего такие основания работают в упруговязкой стадии. Деформации возникают не мгновенно, а протекают во времени, решения линейной теории упругости для таких слоев можно применять весьма условно. Динамическую нагрузку, прикладываемую к такому грунту, воспринимает не только грунтовый скелет, но и вода, находящаяся в его порах. По мере увеличения продолжительности действия нагрузки доля нагрузки, воспринимаемая водой, будет снижаться за счет ее перемещения и фильтрации. Доля нагрузки, воспринимаемая скелетом грунта, будет повышаться. Поэтому наличие водонасыщенных грунтов в основании изменяет характер протекания деформации во времени – деформации происходят как бы с замедлением, из-за наличия жидкости. Причем этот процесс замедляется как при нагружении конструкции, так и при ее разгружении.

Основания дорожных насыпей состоят, как правило, из «слабых» – талых переувлажненных грунтов или мерзлых и льдистых грунтов, способных оттаять и вызвать осадку насыпей. Испытания дорог, построенных в районах с такими условиями, показывают, что напряжения сжатия от тяжелой подвижной нагрузки, ускорения вертикальных колебаний проникают на глубину до 6 м, что почти в 10 раз больше толщины дорожной одеж-

35

ды. Величина вертикальных деформаций на 80 % состоит из деформаций грунтов земляного полотна и подстилающих грунтовых оснований [1].

Одна из главных предпосылок к динамическому расчету дорожных конструкций на слабых грунтовых основаниях – установление режима их работы под воздействием подвижных нагрузок [2, 3]. При бесконечно малых величинах деформации (ниже 10-5) в большинстве грунтов возникают чисто упругие обратимые деформации. С такими малыми деформациями связаны явления вибрации или распространения волн в массиве грунта. При средних величинах деформаций (от 10-4 до 10-2) поведение грунтов является упругопластическим и характеризуется развитием необратимых деформаций. Представляется, что появление трещин и неравномерных осадок в земляных сооружениях связано именно с упруговязкопластичной работой грунта в указанном диапазоне сдвиговых деформаций. Когда массив грунта подвергается большим сдвиговым деформациям, превышающим несколько процентов, деформации имеют тенденцию значительно увеличиваться без дальнейшего роста касательных напряжений в грунте, что приводит к его разрушению [4].

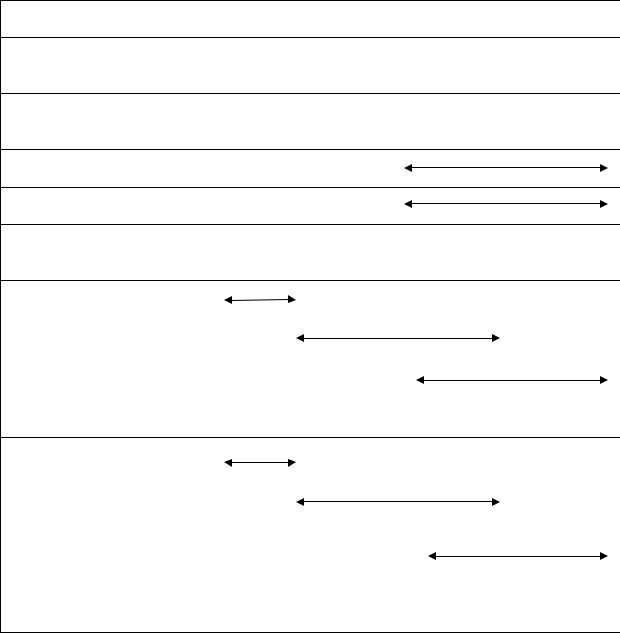

Еще одним важным аспектом является влияние скорости воздействия динамических нагрузок на грунт. Лабораторные испытания показали, что сопротивляемость грунта деформациям в условиях монотонных нагрузок повышается с увеличением скорости нагружения, а прочность грунта возрастает с уменьшением периода времени до разрушения. Отметим, что эффект скорости нагружения не проявляется при малой сдвиговой деформации. Было установлено, что величина 10-3 является границей проявлений данного эффекта (рис. 1) [4].

На рис. 1 указаны приблизительные диапазоны деформаций, при которых применимы некоторые общепринятые методы испытаний для оценки динамических свойств грунтов. При полевых испытаниях с помощью сейсмических методов трудно вызвать деформации, превышающие 10-5, из-за ограничений, связанных с источником энергии. Поэтому данный метод целесообразно использовать только для определения модуля деформации при бесконечно малых деформациях.

Несколько большие деформации грунта можно получить с помощью вибрационных полевых испытаний, когда мощный вибратор устанавливается на прототип будущей конструкции и включается для передачи вибрационного усилия на окружающий массив грунта. При проведении этого испытания можно вызвать деформации от 10-5 до 10-3. Когда необходимо определить характеристики грунтов при деформациях, достигающих нескольких процентов, проведение вибрационного испытания затруднительно, так как для достижения адекватных уровней воздействия требуется слишком большое количество энергии [4].

36

Лабораторные измерения Полевые измерения

|

Величина |

10-6 10-5 |

10-4 |

10-3 |

10-2 |

10-1 |

||

|

деформации |

Распространение |

|

Трещины, нерав- |

|

Оползень, |

||

|

|

|

|

|||||

|

Явление |

волны, вибрация |

|

номерные осадки |

|

уплотнение, |

||

|

|

|

|

|

|

|

|

разжижение |

|

Механические |

|

|

|

Упруго- |

|

|

Потеря |

|

Упругие |

|

|

|

|

несущей |

||

|

характеристики |

|

|

пластические |

|

|

||

|

|

|

|

|

|

способности |

||

Эффект повторного |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

приложения нагрузки |

|

|

|

|

|

|

|

|

|

Эффект скорости |

|

|

|

|

|

|

|

|

нагружения |

|

|

|

|

|

|

Угол внутрен- |

|

|

Модуль сдвига, коэффициент |

|

|

||||

|

Постоянные |

|

|

него трения, |

||||

|

Пуассона, демпфирование |

|

|

|||||

|

|

|

|

сцепление |

||||

|

Метод сейсмической |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

волны |

|

|

|

|

|

|

|

|

Полевое вибрацион- |

|

|

|

|

|

|

|

|

ное испытание |

|

|

|

|

|

|

|

|

Испытание повто- |

|

|

|

|

|

|

|

|

ряющейся нагрузкой |

|

|

|

|

|

|

|

|

Распространение вол- |

|

|

|

|

|

|

|

|

ны, точное испытание |

|

|

|

|

|

|

|

|

Резонансное испыта- |

|

|

|

|

|

|

|

|

ние колонн, точное |

|

|

|

|

|

|

|

|

испытание |

|

|

|

|

|

|

|

|

Испытание повто- |

|

|

|

|

|

|

|

|

ряющейся нагрузкой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Изменения характеристик грунтов в зависимости от деформаций

Из механики деформирования известно несколько режимов работы оснований – упругий, упруговязкий, упруговязкопластичный. Этим режимам соответствуют и дифференциальные, и интегродифференциальные уравнения поведения систем под действием кратковременных нагрузок, отличающихся друг от друга количеством членов уравнения, учитывающих упругость, вязкость и пластичность. Наиболее достоверной предпосылкой к выбору того или иного дифференциального уравнения является убедительное экспериментальное доказательство доли пластичных, вязких и упругих деформаций в процессе динамического нагружения дорожных конструкций. Например, если обнаружится, что при нагружении конст-

37

рукции расчетной нагрузкой в 100 кН на ось от каждого нагружения остается остаточная деформация в 0,01 % от обратимого прогиба, то это упругий или упруговязкий режим работы конструкции.

Грунтовое основание транспортных магистралей за весь период эксплуатации этих сооружений подвергается воздействию большого числа циклов динамической нагрузки. Несмотря на значительные вариации, можно считать, что время нагружения составляет от 0,1 до нескольких секунд. Отличительной чертой воздействий этого типа является огромное число повторений циклов приложения нагрузки. Поэтому, хотя сила этих воздействий чрезвычайно мала, суммарный эффект может иметь большое значение для инженерной практики.

При анализе реакции массива грунта или земляных конструкций на сейсмическое воздействие в рамках теории распространения волн или с помощью метода конечных элементов очень важно представить циклическую работу грунта в виде материальной модели, устанавливающей соотношение касательных напряжений и сдвиговой деформации. Моделирование работы грунта в условиях циклических нагрузок позволяет получить деформационные характеристики в рассматриваемом диапазоне деформаций. Если предположить, что деформации грунта будут небольшими, тогда оправданно применение упругой модели [4].

Рассмотрим получение предпосылок на следующем экспериментальном примере.

В связи со спецификой природных и геологических условий строительства дорог в северных районах их конструкции имеют значительные отличия, а виды деформаций, распространенных в этих регионах сборных цементобетонных покрытий, под действием автомобильного транспорта выходят за рамки, нормируемые положениями по оценке их транспортноэксплуатационных качеств.

С целью разработки единого критерия оценки транспортноэксплуатационных показателей таких покрытий выделяют восемь основных видов деформаций: трещинообразование S1, раскрытие швов S2, уступы между плитами S3, уклоны плит S4, сколы торцов плит S5, шелушение плит S6, разрушение плиты на полосе движения S7 и полное разрушение плит на всей ширине проезжей части S8.

Деформации вида S1, S2 приводят к ухудшению комфорта движения, деформации S3, S4, S5, S6 – к частичному снижению скорости, а деформации S7 и S8 – к резкому снижению скорости за счет объезда по обочине или проезду мест разрушений с минимальной скоростью.

Чаще всего деформации S3 и S4 вызваны неравномерной осадкой земляного полотна, слабым основанием и недостаточной передачей нагрузки на соседние плиты. Деформации S2 вызваны несовершенством стыков, недолговечным материалом заполнения швов и неравномерной поперечной

38

осадкой земляного полотна. Деформации S5 вызваны сильными торцевыми ударами колес тяжелых транспортных средств, а S6 – потерей прочности поверхностного слоя цементобетонного покрытия. Деформации полного разрушения плит часто вызваны недостаточным уплотнением земляного полотна и значительной неравномерной осадкой. Предшествует этому трещинообразование плит, неравномерно опирающихся на просевшее основание. Раскрытие продольных швов между плитами вызвано уносом грунта с обочин за счет его вымывания, движения автомобилей, что вызывает постепенное сползание плит в сторону заниженных обочин. При оценке технического состояния сборных покрытий указанные деформации определяются как доля площади покрытия, занятая ими и отнесенная к полной площади покрытия оцениваемого участка дороги [5].

Деформацию конкретного вида количественно оценивают как

Si |

|

ni a Z 100% |

; |

(1) |

|

L B0 |

|||||

|

|

|

|

где a,Z – длина и ширина плит, м; L,B0 – длина и ширина проезжей части участка дороги, м; ni – число плит с конкретным видом деформации, шт.;

i – число видов деформаций (например, 1 i 8) [1].

Известно, что потеря грунтом несущей способности обычно происходит при деформации в несколько процентов, а серьезные в инженерном отношении осадки вследствие сжатия или консолидации возникают в большинстве случаев при деформации порядка 10-3 и более. Таким образом, малые деформации в грунте обычно не считаются достойными внимания и не принимаются в расчет.

С другой стороны, работа грунтов в движении является предметом изучения динамики грунтов, следовательно, сила инерции – это еще один фактор, который невозможно игнорировать. Хорошо известно, что роль силы инерции возрастает с уменьшением времени, в течение которого происходит деформация. При воздействии нагрузки по синусоидальной закономерности сила инерции увеличивается пропорционально амплитуде и квадрату частоты, при которых происходит циклическое деформирование грунтов. Следовательно, даже при бесконечно малом уровне деформации сила инерции при возрастающей скорости движения может стать значительной и достичь величины, при которой ее влияние нельзя игнорировать. По этой причине динамика грунтов изучает поведение грунтов, имеющих малый уровень деформации (порядка 10-6), который в обычной механике грунтов, имеющей дело со статическими задачами, полностью игнорируется. В этом заключается одно из основных отличий динамических задач от статических [4].

Сотрудниками Сибирской автомобильно-дорожной академии были проведены обследования автомобильных дорог Тюменского Севера с це-

39