- •1. Разработка эскизного проекта (компоновка) редуктора

- •3. Правила оформления проекта

- •4. Базирование деталей

- •5. Допуски и посадки.

- •6. Конструирование зубчатых и червячных колёс, червяков и валов.

- •1. Кинематический расчет.

- •3. Расчет открытой передачи.

- •6. Расчет валов редуктора

- •8. Выбор смазки и эксплуатация.

- •9. Проверочный расчет шпонок

- •10. Заключение.

3. Расчет открытой передачи.

Рис. 2. Плоскоременная передача.

3.1. Проектный расчет

3.1.1. Определить диаметр ведущего шкива d1, мм.

Из условия долговечности для

проектируемых корд-шнуровых ремней

![]() ,

,

где толщину ремня выбираем ([I],

табл. 5.1)![]() мм.

мм.

Полученное значение d1 округляем до ближайшего стандартного по ([I], табл. К40). Принимаем 100 мм.

3.1.2. Определить диаметр ведомого шкива d2, мм:

![]()

где

![]() —передаточное

число ременной передачи (табл. 2);

—передаточное

число ременной передачи (табл. 2);

![]() —

коэффициент скольжения, принимаем

0,015.

—

коэффициент скольжения, принимаем

0,015.

![]()

КП.ДМ.04.09.01.00.00.ПЗ

По ([I], табл. К40) полученное значениеd2округляем до ближайшего стандартного, принимаем 300 мм.

3.1.3. Определить фактическое передаточное число ифи проверить его отклонение Δuот заданногои:

![]()

![]()

3.1.4. Определить ориентировочное межосевое расстояние a, мм:

![]()

3.1.5. Определить расчетную длину ремня l, мм:

Согласно ([I], стр. 81) полученное значениеl, округляем до ближайшего стандартного, принимаем 2000 мм.

3.1.6. Уточнить значение межосевого расстояния aпо стандартной длине ремняl

![]()

При монтаже передачи необходимо обеспечить возможность уменьшения aна 0,01lдля того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличенияaна 0,025l.

КП.ДМ.04.09.01.00.00.ПЗ

3 .1.7.

Определить угол обхвата ремнем ведущего

шкиваα1,

град:

.1.7.

Определить угол обхвата ремнем ведущего

шкиваα1,

град:

![]()

Угол α1должен быть ≥ 150 градусов.

3.1.8. Определить скорость ремня v,м/с:

![]()

где

![]() об/мин

- частота вращения ведущего шкива ([I],

табл. 3);

об/мин

- частота вращения ведущего шкива ([I],

табл. 3);

![]() м/с - допускаемая скорость.

м/с - допускаемая скорость.

![]() - условие выполняется.

- условие выполняется.

3.1.9. Определить частоту пробегов ремня U, с-1:

![]()

где

![]() с-1— допускаемая частота пробегов;

с-1— допускаемая частота пробегов;

l— стандартная длина ремня, м.

![]()

Соотношение

![]() условно выражает долговечность ремня

и его соблюдение гарантирует срок службы

1000...5000 ч

условно выражает долговечность ремня

и его соблюдение гарантирует срок службы

1000...5000 ч

3.1.10. Определить окружную силу Ft,Н, передаваемую ремнем:

![]()

где

![]() —

номинальная мощность двигателя (табл.1);

—

номинальная мощность двигателя (табл.1);

![]()

КП.ДМ.04.09.01.00.00.ПЗ

3.1.11. Определить допускаемую удельную окружную силу [kп], Н/мм2:

![]()

где

![]() — допускаемая приведенная удельная

окружная сила, Н/мм2. Определяется

([I], табл. 5.1) в зависимости

от диаметра ведущего шкиваd1;

— допускаемая приведенная удельная

окружная сила, Н/мм2. Определяется

([I], табл. 5.1) в зависимости

от диаметра ведущего шкиваd1;

С— поправочные коэффициенты ([I], табл. 5.2).

![]()

3.1.12. Определить ширину ремня b, мм:

![]()

Значения δ,мм;F,Н;[Kп]

Н/мм2([I], табл.

5.1). Ширину ремняbокругляем до стандартного значения,

принимаем![]() .

.

B —стандартное значение ширины шкива ([I], табл. 10.23).

3.1.13. Определить площадь поперечного сечения ремня А,

![]() мм2

мм2

3.1.14. Определить силу предварительного натяжения ремня

![]()

где σ 0,— предварительное напряжение, Н/мм2([I], табл. 5.1).

КП.ДМ.04.09.01.00.00.ПЗ

3 .1.15.

Определить силы натяжения ведущейF1,

и ведомойF2ветвей

ремня, Н:

.1.15.

Определить силы натяжения ведущейF1,

и ведомойF2ветвей

ремня, Н:

![]()

![]()

где F0иFtсм. ([I], пп. 4.1.10, 4.1.14.)

3.1.16. Определить силу давления ремня на вал Fоп, Н:

![]()

3.2. Проверочный расчет.

3.2.1. Проверить прочность ремня по максимальным напряжениям в сечении ведущей ветви σmax,Н/мм2:

![]()

где σ1— напряжение растяжения, Н/мм2;

![]()

σи — напряжения изгиба, Н/мм2;

![]()

где

![]() — модуль продольной упругости при

изгибе, принимаем 80.

— модуль продольной упругости при

изгибе, принимаем 80.

![]() —напряжения

от центробежных сил.

—напряжения

от центробежных сил.

ρ — плотность материала ремня,

кг/м3;![]() кг/м3, принимаем 1000 кг/м3.

кг/м3, принимаем 1000 кг/м3.

КП.ДМ.04.09.01.00.00.ПЗ

![]() — допускаемое напряжение растяжения,

Н/мм2;

— допускаемое напряжение растяжения,

Н/мм2;

![]()

![]()

– условие выполняется.

3.3. Параметры плоскоременной передачи.

Таблица 5.

|

Параметр |

Значе-ние |

Параметр |

Значе-ние |

|

Тип ремня |

плос-кий |

Частота пробегов ремня U, с-1 |

0,4 |

|

Межосевое расстояние а |

678 |

Диаметр ведущего шкива d1 |

100 |

|

Толщина ремня δ |

2,8 |

Диаметр ведомого шкива d2 |

300 |

|

Ширина ремня b |

100 |

Максимальное напряжение σmax, Н/мм2 |

4,6 |

|

Длина ремня l |

2000 |

Предварительное натяжение ремня F0, Н |

560 |

|

Угол обхвата веду-щего шкива α1, град. |

163 |

Сила давления ремня на вал Fоп, Н |

1097 |

КП.ДМ.04.09.01.00.00.ПЗ

4 .

РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА.

.

РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА.

4.1. Определения сил, действующих в зубчатой передачи.

4.1.1. Окружная сила:

![]()

![]()

4.1.2. Радиальная сила:

![]()

где α – угол зацепления, равный 20 градусов

![]()

![]()

4.1.3. Осевая сила:

![]()

![]()

4.2. Определяем консольные силы:

Сила действующая на вал от муфты:

![]()

КП.ДМ.04.09.01.00.00.ПЗ

5. РАЗРАБОТКА ЧЕРТЕЖА ОБЩЕГО ВИДА РЕДУКТОРА.

5.1. Предварительный расчет валов редуктора.

5.1.1. Выбор материала вала:

Согласно рекомендациям ([I], стр.110), принимаем сталь 45

для тихоходного и быстроходного валов.

![]()

![]()

![]()

5.1.2. Выбор допускаемых касательных напряжений:

для быстроходного вала:

![]()

для тихоходного вала:

![]()

5.1.3. Определяем геометрические параметры валов редуктора.

5.1.3.1. Быстроходный вал:

–

выходной конец вала.

–

выходной конец вала.

Полученное значения округляем до ближайшего стандартного, 25 мм, и проверяем по условию:

![]() (0,8

÷ 1,2) dэл/дв

(0,8

÷ 1,2) dэл/дв

Остальные размеры определяем согласно ([I], табл. 7.1)

![]() -

выходной конец вала.

-

выходной конец вала.

![]() -

диаметр под подшипник.

-

диаметр под подшипник.

![]() -

диаметр под шестерню.

-

диаметр под шестерню.

![]()

где tиrопределяем согласно ([I], табл. 7.1)

КП.ДМ.04.09.01.00.00.ПЗ

5.1.3.2.

Тихоходный вал:

5.1.3.2.

Тихоходный вал:

–

выходной конец вала.

–

выходной конец вала.

Полученное значения округляем до ближайшего стандарт-ного, 35 мм.

Остальные размеры определяем согласно ([I], табл. 7.1)

![]() -

выходной конец вала.

-

выходной конец вала.

![]() -

диаметр под подшипник.

-

диаметр под подшипник.

![]() -

диаметр под колесо.

-

диаметр под колесо.

![]()

где tиrопределяем согласно ([I], табл. 7.1)

5.2. Выбор подшипников.

Подшипники выбираются в зависимости от величины и

характера воспринимаемой нагрузки, а также в зависимости от

диаметра вала под подшипник.

По ([I] табл.7.2) подбираем:

По ([I] табл.7.2) подбираем:

Быстроходный вал:

подшипник 306

![]() ,

,

![]() ,

,

![]() .

.

Тихоходный вал:

подшипник 308

![]() ,

,

![]() ,

,

![]() .

.

Рис.3. Основные размеры подшипников

КП.ДМ.04.09.01.00.00.ПЗ

5.3. Определяем длину ступеней валов:

5.3.1. Быстроходный вал:

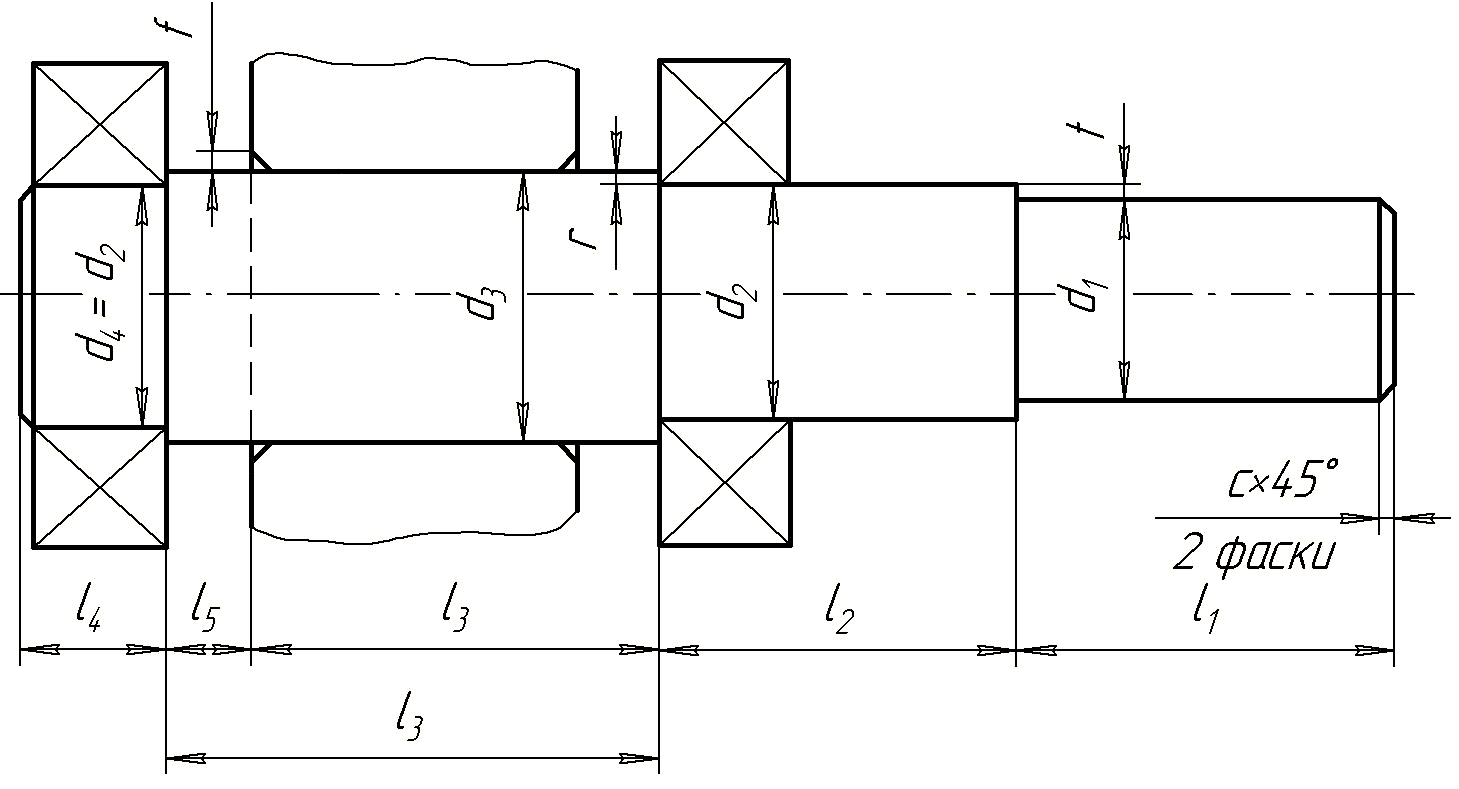

Рис. 4. Быстроходный вал.

Первая ступень: под элемент открытой передачи (ведомый

шкив ременной передачи).

Принимаем, исходя из ширины шкива 112 мм.

Вторая ступень: под уплотнение крышки с отверстием и

подшипник.

![]()

Третья ступень: под шестерню.

![]()

Четвертая ступень: под подшипник.

![]()

КП.ДМ.04.09.01.00.00.ПЗ

5.3.2. Тихоходный вал

5.3.2. Тихоходный вал

Р

Первая ступень: под полумуфту.

Принимаем по размеру полумуфты, равным 60,5 мм.

![]() Вторая

ступень: под уплотнение крышки с

отверстием и

Вторая

ступень: под уплотнение крышки с

отверстием и

подшипник.

Третья ступень: под колесо.

![]()

Четвертая ступень: под подшипник.

![]()

Выбор муфты.

Для соединения тихоходного вала редуктора и вала скребко-

вого конвейера по заданию выбираем муфту упругую с торо-образной оболочкой.

Эти муфты просты по конструкции и обладают высокой

податливостью, что позволяет применять их в конструкциях,

КП.ДМ.04.09.01.00.00.ПЗ

где трудно обеспечить соосность валов, при переменных удар-ных нагрузках, а также при значительных кратковременных перегрузках.

Основной характеристикой для выбора муфты является номинальный вращающий момент T, H∙м, установленный стандартом ([I], табл. К25.).

М![]() уфту

выбираем по большему диаметру соединяемых

валов и расчетному моменту:

уфту

выбираем по большему диаметру соединяемых

валов и расчетному моменту:

где

![]() – коэффициент режима нагрузки ([I],

табл. 10.26.), принимаем 1,5.

– коэффициент режима нагрузки ([I],

табл. 10.26.), принимаем 1,5.

![]() – номинальный момент ([I],

табл. К25.).

– номинальный момент ([I],

табл. К25.).

![]() –

вращающий момент на тихоходном валу

редуктора,

–

вращающий момент на тихоходном валу

редуктора,

T= 184 Нм

Рис. 6. Муфта упругая с торообразной оболочкой.

КП.ДМ.04.09.01.00.00.ПЗ

![]()

По ([I], табл. К21.), принимаем: Муфта 315–I–35–I–У2 ГОСТ 20884–93.

Материал полумуфт — сталь СтЗ (ГОСТ 380—88);

материал упругой оболочки — резина с пределом прочности при разрыве не менее 10 Н/мм2.

При предельно допустимых для муфты смешениях радиальная сила и изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими нагрузками пренебрегаем.

КП.ДМ.04.09.01.00.00.ПЗ