- •1. Разработка эскизного проекта (компоновка) редуктора

- •3. Правила оформления проекта

- •4. Базирование деталей

- •5. Допуски и посадки.

- •6. Конструирование зубчатых и червячных колёс, червяков и валов.

- •1. Кинематический расчет.

- •3. Расчет открытой передачи.

- •6. Расчет валов редуктора

- •8. Выбор смазки и эксплуатация.

- •9. Проверочный расчет шпонок

- •10. Заключение.

1. Кинематический расчет.

1.1. Определение номинальной мощности и номинальной частоты вращения электродвигателя.

1.1.1. Определяем требуемую мощность машины:

![]()

1.1.2. Определяем КПД привода:

![]()

где

![]() - кпд муфты (0,98);

- кпд муфты (0,98);

![]() - кпд зубчатой передачи (0,96);

- кпд зубчатой передачи (0,96);

![]() - кпд подшипников (0,99);

- кпд подшипников (0,99);

![]() - кпд открытой передачи; (0,97);

- кпд открытой передачи; (0,97);

![]()

1.1.3. Определяем требуемую мощность двигателя:

![]()

1.1.4. По ([I], табл. К9) подбираем двигатель с номинальной мощностью равной 1,1 кВт.

Таблица 1

|

№ |

Тип двигателя |

Мощность; кВт |

Частота вращения; об/мин. | |

|

Синхронная |

Номинальная | |||

|

1 2 3 4 |

4АМ71В2У3 4АМ80А4У3 4АМ80В6У3 4АМ90LВ8У3 |

1,1 1,1 1,1 1,1 |

3000 1500 1000 750 |

2810 1420 920 700 |

1.2. Определение передаточного числа привода и его ступеней.

1.2.1. Частота вращения приводного вала машины:

![]()

КП.ДМ.04.09.01.00.00.ПЗ

1.2.2. Находим передаточное число привода для всех выбранных типов двигателей, согласно ([I], табл.1);

![]()

![]()

![]()

![]()

1.2.3. Произведем разбивку передаточного числа привода, принимая для всех вариантов передаточное число открытой передачи, равным

![]()

![]() ;

;![]() ;

;![]() ;

;![]() ;

;

1.2.4. Окончательный выбор эл. двигателя и передаточных чисел привода:

Анализируя полученные значения передаточных чисел, приходим к выводу, что из рассмотренных четырех вариантов оптимальным является № 3, т. к. разбивка передаточных чисел соответствует средним значениям обеспечивая компактность всего привода.

Окончательно принимаем:

Эл. двигатель: 4АМ80В6У3 P = 1,1 кВт;n = 920 об/мин.u = 17,2

По ГОСТу 2185-66 ([I], табл. 2.3.) принимаем передаточные числа передач привода.

КП.ДМ.04.09.01.00.00.ПЗ

![]()

![]()

![]()

1![]()

![]() .2.5.

Определяем фактическую скорость машины.

.2.5.

Определяем фактическую скорость машины.

Допускаемые отклонение скорости машины, по условию: 5%

1.3. Определение силовых и кинематических параметров привода.

Силовые (мощность и вращающий момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах привода из требуемой мощности двигателя и его номинальной частоты при установившемся режиме.

Расчет мощности на валах привода:

Вал I:![]()

Вал II:![]()

Вал III:![]()

Вал IV:![]()

Расчет частоты вращения валов привода:

Вал I:![]()

Вал II:![]()

Вал III:![]()

Вал IV:![]()

КП.ДМ.04.09.01.00.00.ПЗ

Р асчет

угловой скорости валов привода:

асчет

угловой скорости валов привода:

Вал I:![]()

Вал II:![]()

Вал III:![]()

Вал IV:![]()

Расчет вращающего момента на валах привода:

Вал I:![]()

Вал II:![]()

Вал III:![]()

Вал IV:![]()

Силовые и кинематические параметры привода.

Таблица 2.

|

Тип двигателя: 4АМ80В6У3; Р = 1,1 кВт; n= 920 об/мин. | |||||||

|

Пара-метр |

Передача |

Параметр |

Валы | ||||

|

Закрытая (редуктор) |

Открытая |

Двигателя |

Редуктора |

Привод-ной рабочей машины | |||

|

Быст-роход-ный |

Тихо-ход-ный | ||||||

|

Пере-дато-чное число |

5,6 |

3,05 |

Расчетная мощность, кВт |

1,13 |

1,08 |

1,03 |

1,0 |

|

Угловая скорость,с-1 |

96,3 |

31,4 |

5,6 |

5,6 | |||

|

КПД |

0,96 |

0,97 |

Частота вращения, об/мин |

920 |

299,7 |

53,5 |

53,5 |

|

Вращаю-щий мо-мент, Нм |

11,7 |

34,6 |

184,0 |

178,5 | |||

КП.ДМ.04.09.01.00.00.ПЗ

2 .

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА.

.

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА.

2.1. Выбор материала для колеса и шестерни.

Колесо

Материал колеса выбирается в зависимости от передаваемой мощности по ([I], табл. 3.1), а механические свойства материала по ([I], табл. 3.2), перевод твердости НВ в твердостьHRCпо ([I], рис. 3.1).

Колесо: Сталь 45; Нормализация.

Шестерня

Материал шестерни выбирается аналогично колесу и той же марки, но термообработку берем улучшение т.к. зубья шестерни входят в зацепление чаще зубьев колеса.

Шестерня: сталь 45; Улучшение.

2.1.1. Допускаемые контактные напряжения при расчетах на прочность определяется отдельно для шестерни и колеса.

2.1.1.1. Определяем коэффициент долговечности для зубьев шестерни и колеса:

![]()

![]()

где NH0– число циклов перемены напряжений, со-ответствующее переделу выносливости, согласно ([I], табл. 3.3), определяется в зависимости от средней твердости поверхности зубьев:

Шестерня:262 НВ, тогдаNH01= 25 млн. циклов

Колесо:207 НВ, тогдаNН02=16,5 млн. циклов.

N![]() – число циклов нагружения зубьев колеса

и шестерни за весь срок службы;

– число циклов нагружения зубьев колеса

и шестерни за весь срок службы;

![]() – рабочий ресурс привода:

– рабочий ресурс привода:

![]()

КП.ДМ.04.09.01.00.00.ПЗ

![]()

– срок службы привода (по условию);

– срок службы привода (по условию);

![]() – коэффициент годового использования,

(Кr = 1);

– коэффициент годового использования,

(Кr = 1);

![]() – продолжительность смены, (8 часов);

– продолжительность смены, (8 часов);

![]() – число смен (Lc

= 3);

– число смен (Lc

= 3);

![]() – коэффициент сменного использования

(Kc

= 0.85)

– коэффициент сменного использования

(Kc

= 0.85)

![]() час.

час.

Рабочий ресурс привода принимаем: 40000 час.

![]() циклов.

циклов.

![]() циклов.

циклов.

тогда:

![]()

![]()

Согласно ([I], стр. 55),![]() .

.

2.1.1.2. По формулам ([I], табл. 3.1), определяем допускаемые контактные напряжения для колеса и шестерни.

![]()

![]()

![]()

где

![]() – допускаемые напряжения при числе

циклов переменных напряжений определяются

для конических передач с прямыми зубьями

из условия:

– допускаемые напряжения при числе

циклов переменных напряжений определяются

для конических передач с прямыми зубьями

из условия:

![]()

![]()

![]()

![]()

![]()

Расчет передачи ведут по меньшему значению.

![]()

КП.ДМ.04.09.01.00.00.ПЗ

2.1.2. Допускаемые напряжения изгиба.

2.1.2.1. Определяем коэффициент долговечности для зубьев шестерни и колеса:

![]()

![]()

NF0– число циклов перемены напряжений для

всех сталей, соответствующее пределу

выносливости, согласно ([I],

стр. 56), принимаем:![]()

2.1.2.2. По формуле ([I], табл. 3.1), определяем допускаемое напряжение изгиба для колеса и шестерни.

![]()

![]()

![]()

![]()

![]()

Таблица 3.

|

Эле-мент пере-дачи |

Марка мате-риала |

Термо-обработка |

|

|

|

|

|

|

|

|

Н/мм2 | |||||||

|

Шестерня |

Сталь 45 |

улучшение |

- |

780 |

540 |

325 |

515 |

198 |

|

Колесо |

Сталь 45 |

нормализация |

80 |

600 |

320 |

260 |

414 |

257 |

КП.ДМ.04.09.01.00.00.ПЗ

2 .2

Проектный расчет.

.2

Проектный расчет.

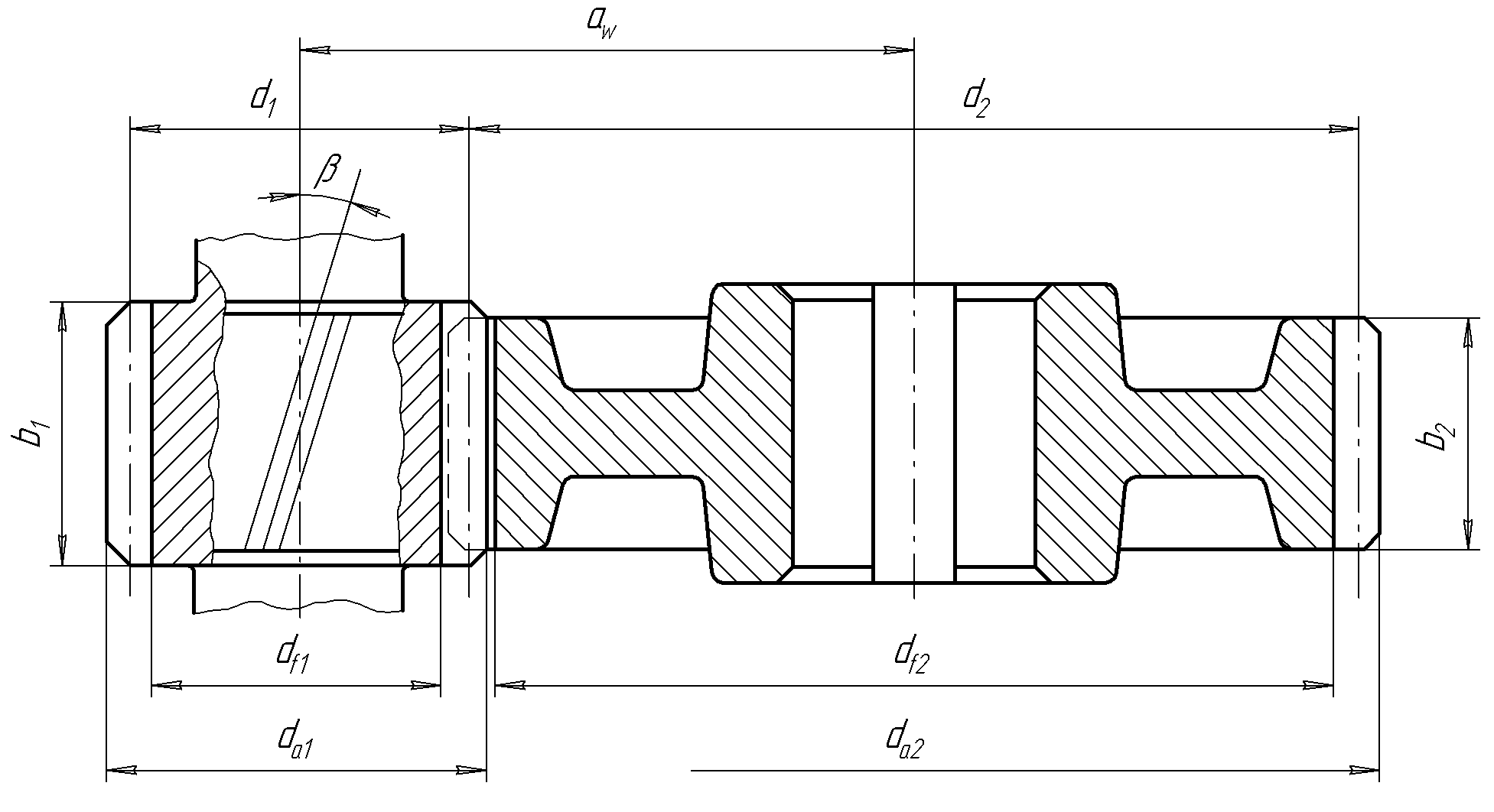

Рис 1. Геометрические параметры цилиндрической зубчатой передачи.

2.2.1 Определяем межосевое расстояние.

где

![]() – вспомогательный коэффициент, принимаем:

– вспомогательный коэффициент, принимаем:

43 для косозубых передач.

![]() – коэффициент, учитывающий распределения

нагруз-

– коэффициент, учитывающий распределения

нагруз-

ки по ширине венца, принимаем 1,0.

![]() –

коэффициент ширины венца колеса,

принимаем 0,3 для симметричного расположения

шестерни.

–

коэффициент ширины венца колеса,

принимаем 0,3 для симметричного расположения

шестерни.

Полученное значение округляем по ГОСТ

6636-69 принимаем: 140 мм.

Полученное значение округляем по ГОСТ

6636-69 принимаем: 140 мм.

КП.ДМ.04.09.01.00.00.ПЗ

2.2.2. Определяем модуль зацепления, мм.

![]()

где

![]() – вспомогательный коэффициент, принимаем:

5,8 для косозубых колес.

– вспомогательный коэффициент, принимаем:

5,8 для косозубых колес.

Делительный диаметр колеса, мм.

![]() .

.

Ширина венца колеса, мм.

![]()

![]()

Полученное значение округляем по ГОСТ 6636-69, принимаем 1,5 мм.

2.2.3. Определяем угол наклона зубьев,

![]() градуса.

градуса.

Принимаем угол наклона зубьев: 7 градусов.

2.2.4. Определяем суммарное число зубьев шестерни и колеса:

Принимаем: 185.

2.2.5. Уточняем угол наклона зубьев,

2.2.6. Определяем число зубьев шестерни.

![]()

КП.ДМ.04.09.01.00.00.ПЗ

2 .2.7.

Определяем число зубьев колеса.

.2.7.

Определяем число зубьев колеса.

![]()

2.2.8. Определяем фактическое передаточное число и проверяем отклонения от заданного.

![]()

2.2.9. Определяем фактическое межосевое расстояние.

![]() .

.

2.2.10. Определяем основные геометрические параметры шестерни и колеса:

Таблица 4.

|

Параметры |

Шестерня, мм. |

Колесо, мм. | ||

|

Делительный диаметр: |

|

42 |

|

237,6 |

|

Диаметр вершин зубьев |

|

45 |

|

240,6 |

|

Диаметр впадин зубьев |

|

38 |

|

234 |

|

Ширина венца |

|

47 |

|

42 |

КП.ДМ.04.09.01.00.00.ПЗ

2 .3.

Проверочный расчет

.3.

Проверочный расчет

2.3.1. Проверка зубьев по контактным напряжениям.

![]()

где F1– окружная сила в зацеплении, Н.

![]() .

.

K – вспомогательный коэффициент, для косозубых передач:

K= 376.

![]() – коэффициент, учитывающий распределения

нагрузки между зубьями, принимаем по

([I], рис. 4.2) в зависимости

от окружной скорости колеса, 1,1.

– коэффициент, учитывающий распределения

нагрузки между зубьями, принимаем по

([I], рис. 4.2) в зависимости

от окружной скорости колеса, 1,1.

![]() – коэффициент динамической нагрузки,

определяется по ([I], табл.

4.3) в зависимости от окружной скорости

колеса,

– коэффициент динамической нагрузки,

определяется по ([I], табл.

4.3) в зависимости от окружной скорости

колеса,

![]() .

.

и степени точности передачи, определяется

по ([I], табл. 4.3) принимаем

9-ю степень точности, тогда:![]() .

.

![]() .

.

Условие контактной прочности выполняется.

2.3.2. Проверяем напряжения изгиба зубьев шестерни и колеса.

Колесо:

![]()

Шестерня:

![]()

КП.ДМ.04.09.01.00.00.ПЗ

г де

де![]() – коэффициент, учитывающий распределение

нагрузки между зубьями, принимаем по

([I], стр. 66) в зависимости

от окружной скорости шестерни и степени

точности, принимаем:

– коэффициент, учитывающий распределение

нагрузки между зубьями, принимаем по

([I], стр. 66) в зависимости

от окружной скорости шестерни и степени

точности, принимаем:![]()

![]() – коэффициент динамической нагрузки

определяется аналогично, принимаем по

([I], стр. 66)

– коэффициент динамической нагрузки

определяется аналогично, принимаем по

([I], стр. 66)![]()

![]() – коэффициенты формы зуба шестерни и

колеса, определяются в зависимости от

эквивалентного числа зубьев шестерни

и колеса, определяется по ([I],

табл.4.4) интерполирование в зависимости

от эквивалентного числа зубьев шестерни

и колеса.

– коэффициенты формы зуба шестерни и

колеса, определяются в зависимости от

эквивалентного числа зубьев шестерни

и колеса, определяется по ([I],

табл.4.4) интерполирование в зависимости

от эквивалентного числа зубьев шестерни

и колеса.

![]()

![]()

Интерполируя значения ([I]табл. 4.4):

![]()

![]()

![]() – коэффициент учитывающий наклон зуба,

принимаем:

– коэффициент учитывающий наклон зуба,

принимаем:![]()

![]() – коэффициент неравномерности нагрузки

по длине зуба, для прирабатывающихся

зубьев колес принимаем:

– коэффициент неравномерности нагрузки

по длине зуба, для прирабатывающихся

зубьев колес принимаем:![]()

Колесо:

![]()

Условие выполняется.

КП.ДМ.04.09.01.00.00.ПЗ

Шестерня:

![]()

условие выполняется.