- •Лекция 7. Химические процессы и реакторы Виды химических реакторов

- •4.2. Процесс в химическом реакторе

- •4.2.1. Математическая модель процесса в химическом реакторе

- •4.2.2. Анализ процесса в химическом реакторе

- •4.3. ИзотермическиЙ процесс в химическОм реакторЕ

- •4.3.1. Режимы идеального смешения периодический и идеального вытеснения

- •4.3.2. Режим идеального смешения в проточном реакторе

- •4.3.3. Сопоставление непрерывных процессов в режимах идеального смешения и вытеснения

- •4.4. Неизотермический процесс в химическом реакторе

- •4.4.1. Режимы идеального смешения периодический и идеального вытеснения с теплообменом

- •Температурный режим в проточном реакторе идеального смешения

- •Сопоставление адиабатического процесса в проточных режимах идеального смешения и вытеснения и выбор эффективного ректора при протекании простых реакций аr q

- •Каскад ректоров ис (к-ис)

- •Состав и структура химико-технологической системы

- •Элементы хтс

- •Состояние хтс синтез и анализ хтс

- •Основы разработки эффективных хтс

- •Задачи синтеза и анализа хтс

- •Лекция 12

- •Анализ хтс

- •Основы расчёта материального баланса химико-технологической системы

- •1. Общий вид уравнений материального баланса

- •2. Химико-технологическая система и её расчётная схема

- •2.1. Материальный баланс элементов хтс

- •2. Общий вид уравнений теплового (энергетического) баланса

- •3. Форма представления материального баланса

- •1. Концепция полного использования сырьевых ресурсов

- •7) Комбинирование производств

- •2. Концепция полного использования энергетических ресурсов

- •4) Вторичные энергетические ресурсы

- •5). Энерго-технологическая система

- •3. Концепция минимизации отходов

- •4. Концепция эффективного использования оборудования

- •6) Совмещение процессов

- •7) Перестраиваемые (гибкие) химико-технологические системы

- •12.05.20. Лекция 14. ОПтимальные схемы реакторов ив и ис

- •5.6.1. Система химических реакторов

- •Примеры построения эффективных химических производств

- •Производство серной кислоты

- •Хтс производства азотной кислоты

3. Форма представления материального баланса

Существует несколько способов представления материального баланса ХТС. Например, на технологическую схему ХТС можно нанести показатели потоков (расход, температура, состав), связывающие её отдельные подсистемы или элементы. Такая форма удобна для быстрого контроля баланса по отдельным элементам и оперативного анализа результатов.

Однако наиболее полная и информативная форма представления состояния ХТС в виде сводной таблицы. В ней перечислены, а затем просуммированы все статьи или показатели входных и выходных потоков. Подобные таблицы приводят для отдельных элементов, подсистемы и ХТС в целом. Пример такой форы представления теплового баланса показан в табл. 1.

Таблица 1.

Таблица 1. Тепловой баланс узла окисления аммиака в производстве азотной кислоты (на 1т 100%-ной HNO)

|

Приход |

Расход |

||

|

статья |

количество теплоты, кДж |

статья |

количество теплоты, кДж |

|

С аммиачновоздушной смесью Теплота реакции окисления аммиака Теплота окисления NO в NO2 (в котле утилизаторе) |

635,4

3883,2

638,3 |

Нитрозные газы (на выходе из котла утилизатора)

На производство пара Потери в окружающую среду |

1390,7

3678,4

87,8 |

|

В с е г о |

5156,9 |

В с е г о |

5156,9 |

Достоинством представления балансов в форме таблиц является полнота и точность представленного материала, удобство практической работы с данными.

Другим способом является графическое оформление результатов балансов в виде диаграмм, наглядно передающим соотношение между какими-то показателями потоков как показано на рис. 4 для того же процесса. Ширина потоков между элементами примерно пропорциональна величине демонстрируемого показателя. Такие диаграммы используются скорее для демонстрационных целей, нежели для количественного анализа процесса.

Рис.4. Тепловая диаграмма узла окисления аммиака: 1- реактор окисления, 2- котел-утилизатор.

Тепловой коэффициент полезного действия. Состав энергетических потоков в ХТС показан на рис. 5.

Рис.5. Состав энергетических потоков ХТС

Источниками являются входящие потоки, несущие энергию топлива Qтопл, электроэнергию Qэн, теплоту сырья Qсыр и вспомогательных материалов Qмат, а также экзотермические реакции Qэкз. Их суммарное количество, или потребление, затраты энергии, - Qзатр. Из системы энергия выводится с потоками продуктов Qпрод и отходов производства Qотх, с энергетическими потоками Qэн, затрачивается на проведение эндотермических реакций Qэнд и теряется естественным путем Qпот. Из выходящих энергетических потоков полезно используется Qэн в виде пара котлов-утилизаторов, нагреваемых в теплообменниках-утилизаторах внешних потоков (например, воды), энергии турбин и электрогенераторов. В таком представлении энергетическую эффективность ХТС характеризуют тепловым коэффициентом полезного действия - тепловым КПД

Более рационально коэффициент полезного действия - тепловой КПД это отношение полезно затраченной теплоты к суммарному его количеству, введенному в химико-технологическую систему:

![]() , (31)

, (31)

где QП - теплота, полезно затраченная на технологические цели и определяемая из условий теоретического расхода для осуществления физических и химических процессов, имеющих место в элементах ХТС; - доли тепла вторичных энергоресурсов, генерированных в элементах ХТС (котлах-утилизаторах) и расходуемых вне и внутри системы; QВЭР - теплота вторичных энергоресурсов, генерированная в энергетическом элементе ХТС; В - расход топлива на технологические цели ХТС; Qт - теплота сгорания топлива; Qэкз,р - теплота, образуемая при экзотермических и физических превращениях в ХТС; Qн - теплота, подведенная в ХТС с энергоносителями (водяной пар различных параметров с ТЭЦ, горячая вода и др.).

Видно, что чем лучше используются вторичные энергоресурсы, чем более экономно расходуется теплота, подведенная в ХТС с энергоносителями, тем выше КПД.

Продолжаем обсуждать задачи анализа ХТС. Кроме технологического анализа работы ХТС на основе составления и решения материальных и энергетических балансов, необходимо исследовать свойства ХТС. Надо отдавать себе отчет, что ХТС не просто арифметическая сумма отдельных элементов, а совокупность взаимодействующих между собой элементов и связей и результатом этого взаимодействия может быть появление новых свойств, которые отсутствовали до этапа синтеза ХТС.

Укажем на некоторые очевидные свойства ХТС:

1) Единая цель функционирования. Все элементы ХТС работают в режимах, обеспечивающих в целом получения продукта с максимальной эффективностью, т.е. как одна команда.

2) Зависимость режима одного аппарата (элемента) от режима других. Свойство очевидное - изменение режима одного аппарата, т.е. изменение состояния выходящих из него потоков и входящих в последующий элемент, изменяет условия работы последнего. Изменение условий работы последующего аппарата сказывается двояко: изменение эффективности процесса в нем и влияние на эксплуатационные свойства аппарата. Характерный пример: система с фракционным рециклом (см прошлую лекцию). Работа узла разделения продукционной смеси зависит от эффективности реактора. Чем лучше он работает (больше выход целевого продукта) тем меньше нагрузка на разделение. И наоборот, чем лучше разделение, тем более выгодные условия для работы реактора.

3) Усовершенствование одного узла (элемента) улучшает эффективность ХТС в целом за счет выигрыша в другом узле системы.

Это свойство вытекает из предыдущего и обусловлено взаимозависимостью режимов ХТС.

4) Оптимальные режимы одиночного элемента и работающего в системе могут различаться.

Рассмотрим ХТС,

состоящую из реактора и системы разделения

(рис. 6, а). В реакторе протекает

реакция 1-го порядка, А![]() R.

Заданы производительность ПR

и состав сырья – содержание основного

компонента А С0. Определим -

при какой степени превращения х

затраты З на процесс будут минимальны.

Они складываются из капитальных затрат

(на реактор) и расходов на сырье:

R.

Заданы производительность ПR

и состав сырья – содержание основного

компонента А С0. Определим -

при какой степени превращения х

затраты З на процесс будут минимальны.

Они складываются из капитальных затрат

(на реактор) и расходов на сырье:

З = Зоб + ЗС = К1Скап + ЦсV0 (32)

где Скап - стоимость капитальных вложений (затраты на оборудование Зоб); К1 - коэффициент окупаемости, показывающий долю стоимости оборудования, входящую в затраты на производство продукции за определенное время (амортизация), обычно 1 год (затраты также рассчитывают на 1 год). Полагая, например, срок службы оборудования 5 лет, коэффициент К1 = 0,2. ЗС -затраты на сырье, Цс - стоимость единицы расхода сырья. V0 = ПR/С0х – расход сырья.

Производительность ПR определена как доля переработанного основного компонент ПR = V0С0х, откуда

V0 = ПR /С0х.

Одиночный реактор. Затраты на него зависят от его объема. Для простоты рассматриваем вариант режима идеального смешения.

х/ = k(1 - х)

получим = х /[k(1 - х)] и объем реактора

![]()

Полагаем, что стоимость реактора пропорциональна его объему: Скап = Vр. ( -коэффициент пропорциональности). Подставляя выражения для V0 и Vр в (32), приведем его к зависимости от х. Затраты на процесс в одиночном реакторе З

![]() (33)

(33)

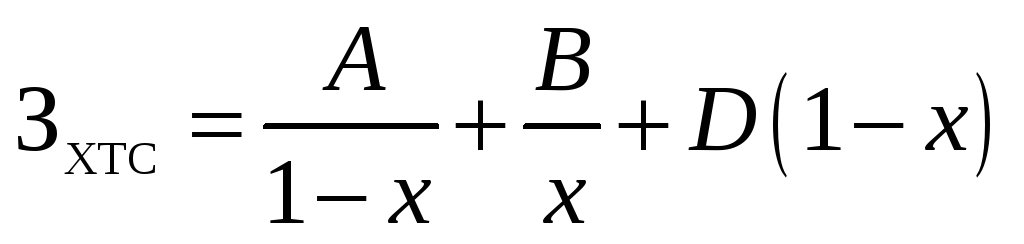

Коэффициенты А и В включают все постоянные - k, , С0, V0, К1 и другие. Первое слагаемое в (33) - капитальные затраты на реактор Зоб - возрастает с увеличением степени превращения: чем больше х, тем больше должен быть объем реактора и затраты на него. Второе слагаемое - затраты на сырье ЗС. Чем больше х, тем полнее используется сырье и его надо меньше. Зависимости ЗК, ЗС и общих затрат на процесс в единичном реакторе З показаны на рис. 6 сплошными линиями. Видно существование некой степени превращение хР, при которой достигаются минимальные затраты на единичный реактор.

Рис.6 Определение оптимальной степени превращения для одиночного реактора (х р) и реактора в системе (х ХТС).

Реактор в системе. К затратам на процесс в реакторе (32) надо добавить затраты на разделение Зразд. Считаем, что они пропорциональны содержанию примесей, т.е. количеству непрореагировавшего сырья V0С0(1 х). Не усложняя расчетную формулу, примем простейший вариант: З разд = D(1 х),- где D включает постоянные в расчете З разд . Затраты на систему станут

(34)

(34)

К затратам на реактор добавляются затраты на разделение - прямая пунктирная линия на рис. 6, и оптимальная степень превращения хХТС становится отличной от х Р. В данном случае хХТС > хР.

Рассмотренное свойство ХТС также обусловлено взаимодействием ее элементов.

ОРГ, 28.04.20. Лекция 13.

СИНТЕЗ ХТС

Рассчитывая материальные и тепловые балансы, мы по существу, занимались анализом ХТС в целом, или ее элементов, или подсистем (реакционных узлов). Составление балансов, расчет потоков, их состояния (параметров - это основная часть работы по разработке эффективных производств и называется она входит в раздел «технологический анализ ХТС». Но кроме анализа, т.е. получения информации о работе ХТС, необходимо провести ее синтез, т.е. решить следующие задачи:

1) выбрать основные операции, составить химическую, функциональную и другие схемы (о них уже говорили);

2) выбрать главные элементы ХТС из имеющегося набора оборудования, подобрать и обосновать режимы протекающих в них процессов;

3) очень важно предложить наилучшие технологические связи между элементами, т.е. как говорят, определить структуру ХТС.

Все эти 3 задачи синтеза ХТС эффективно решаются, если заведомо известны требования, которым должно удовлетворять новое или находящееся в состоянии модернизации предприятие. Таких требований 4.

1) максимальное использование сырьевых ресурсов, т.е. разработка производств с минимальными расходными коэффициентами по сырью и материалам, то, что называется ресурсосбережение.

2) максимальное использование энергетических ресурсов, разработка производств с минимальными расходными коэффициентами по энергии и топливу, то, что называется энергосбережение.

3) минимизация отходов, создание малоотходных и безотходных производств;

4) эффективное использование оборудования, т.е. создание условий для максимальной отдачи от оборудования при минимальных капитальных вложениях.

Поскольку эти требования должны всегда выполняться, назовем их концепциями (императивы) создания эффективных ХТС. Все они решаются путем использования приемов, которые обоснованы и проверены, проистекают из промышленного опыта, знания научных основ химической технологии и просто, исходя из здравого смысла. Возьмите простой пример: Есть процесс очистки газа от нежелательного компонента путем его абсорбции селективной жидкостью. Требуется провести процесс так, чтобы этот компонент как можно полнее перешел в жидкую фазу. Такие процессы проводят в абсорберах, имеющих реакционную зону (зона абсорбции), входы и выходы. Возникают вопросы: как подавать в абсорбер жидкость и газ: противотоком или прямотоком, нужно ли заполнить абсорбер насадкой или оставить его пустым, что делать с температурой, увеличить или снизить?

И уже на этом этапе мы можем значительно сократить время на организацию и в последующем на расчеты и оптимизацию этого процесса, если вспомним, что с ростом температуры снижается растворимость газа в жидкости, значит нужно продумать, как снизить температуру процесса. Насадка увеличивает площадь контакта фаз, это всем ясно, значит, чем больше площадь, тем лучше. Организация движения фаз. Технологи- то знают прекрасно, это доказано много раз и проверено опытом, что противоток эффективнее прямотока, т.к. при противотоке возникает более высокая движущая сила для перехода газа в жидкость. Т.е. имея соответствующие навыки, при разработке процесса и аппарата можно значительно сузить число возможных вариантов для последующих расчетов, отбросить те варианты которые заведомо не приведут к положительному результату.

Концепций синтеза ХТС –четыре, а приемов (или как говорят эвристик), которые позволяют найти относительно быстрые решения для их реализации, значительно больще.

Рассмотрим концепции синтеза ХТС и приемы для их реализации.