[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch2(z-lib.org)

.pdfприспособлений, а также на машинах с ручным управлением или на высокопроизводительном полуавтоматическом и автоматическом упаковочном оборудовании. Причем упаковыванием некоторых видов продукции в полимерные и многослойные пакеты можно в несколько раз повышать и сроки ее хранения. Это достигается за счет изменения внутри пакета при его укупоривании состава газовой среды. Для этого заполненные продукцией пакеты при герметичном укупоривании подвергаются простому вакуумированию или вакуумированию с последующим заполнением внутреннего объема модифицированной или регулируемой газовой средой. В результате простого вакуумирования внутри упаковки уменьшается содержание кислорода, паров воды и других газообразных веществ и вследствие этого увеличиваются сроки хранения, например, таких продуктов питания, как мясо, масло, жиры, кофе, сухие завтраки и других. Вводимая же в герметичную упаковку модифицированная газовая среда (МГС) определенного состава оказывает на упакованный физиологически активный продукт консервирующее воздействие. Она подавляет развитие в нем бактерий, грибков и других микроорганизмов и в еще большей степени, чем вакуум, увеличивает сроки хранения мясной и рыбной продукции, хлебобулочных и кондитерских изделий, молочной продукции и других продуктов питания. Для вакуумной упаковки и упаковки с МГС применяются пакеты и оболочки, выполненные из газонепроницаемых упаковочных материалов. Несколько иначе обстоит дело с сохранением упакованных овощей и фруктов. В этих и некоторых других физиологически активных натуральных продуктах происходит постоянный газообмен – поглощая кислород, они выделяют углекислый газ. Поэтому для длительного сохранения такой продукции внутри упаковки должна создаваться регулируемая газовая среда (РГС) оптимального состава. Для этого в состав полимерной газонепроницаемой упаковки или внутрь ее вводятся вещества, поглощающие углекислый газ и генерирующие кислород или упаковка изготовляется из полимерных пленочных материалов с селективной газопроницаемостью, обеспечивающей оптимальный газообмен, соответствующий интенсивности «дыхания» упакованных физиологически активных натуральных продуктов.

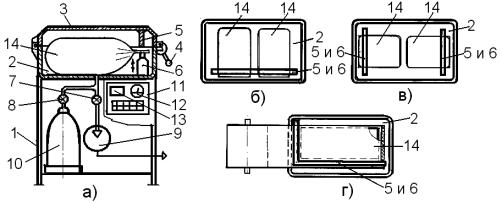

Выполняются такие упаковки на вакуумупаковочных машинах, которые обеспечивают удаление из наполненного продукцией пакета, помещенного в герметичную камеру, воздуха, а также заполнение (при необходимости) камеры модифицированной газовой смесью и герметичную укупорку смыкающимися сварочными линейками горловины пакета. Такие машины содержит установленную на каркасе 1 (рис.10.3а) герметичную камеру 2, на шарнирно закрепленной крышке 3 которой установлены рычаг 4 с эксцентриковым зажимом и опорная линейка 5, сопрягающаяся при закрытой крышке с вертикально поднимающейся сварочной линейкой 6, располагающейся в камере. Камера 2 соединена в свою очередь трубопроводом через электрораспределительные клапаны 7 и 8 с вакуумным насосом 9 и баллоном 10 с модифицированной газовой смесью. Управление же осуществляется с пульта 11, содержащего вакуумметр 12, реле времени 13, а также терморегулятор, лампочки индикации, тумблеры и другие элементы ручного и автоматического управления.

21

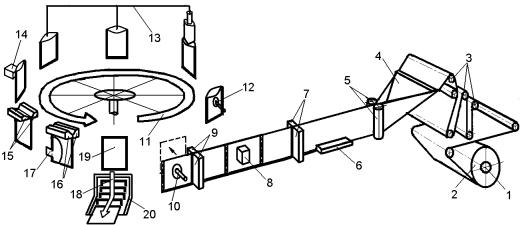

Рис. 10.3. Функциональные схемы вакуумупаковочных машин

При упаковывании полимерный пакет 14 заполняют продукцией, а затем укладывают его в камеру 2 машины так, чтобы горловина пакета лежала на сварочной линейке 6. После этого камера герметично закрывается крышкой 3, фиксируемой в рабочем положении поворотом рычага 4, и вакуумируется, соединяясь через открывшийся клапан 7 с вакуумным насосом 9. После удаления воздуха из камеры и тары 14 до заданного уровня, контролируемого вакуумметром 12, клапан 7 закрывается, одновременно открывается клапан 8, и камера вместе с тарой заполняются модифицированной газовой смесью, поступающей из баллона 10. Затем сварочная линейка 6 приподнимается вертикально и смыкается с опорной линейкой 5, пережимая и укупоривая горловину пакета герметичным швом термоимпульсной сварки, продолжительность которой контролирует реле времени 13. В это время клапан 8 закрывается, а клапан 7 переключается в положение, обеспечивающее соединение камеры 2 с атмосферой. Затем крышка 3 открывается, готовая упаковочная единица 14 удаляется из камеры и цикл повторяется.

При вакуумном упаковывании продукции, герметичное укупоривание пакета осуществляется сразу после вакуумирования камеры, без включения подачи в нее через клапан 8 из баллона 10 модифицированной газовой смеси. На этих машинах можно также и просто укупоривать пакеты герметичными сварными швами. В этом случае после укладки заполненного пакета в камеру 2 так, чтобы его горловиной располагалась на сварочной линейке 6, крышка 3 закрывается, затем сварочная линейка приподнимается вертикально и, смыкаясь с опорной линейкой 5, пережимает и укупоривает горловину пакета герметичным сварным швом. В зависимости от конструктивного исполнения таких машин сварочные линейки 5 и 6 в камерах могут располагаться спереди (рис.10.3а, рис.10.3б) или по двум боковым сторонам (справа и слева) (рис.10.3в). А при упаковывании изделий в пакеты, одновременно изготовляемые из полурукавной пленки, сварочные линейки располагаются спереди и сбоку (рис.10.3в) и соединяются между собою под прямым углом. При этом боковой сварочной линейкой в каждом цикле выполняется двойной сварочный шов с одновременной разрезкой материала между швами.

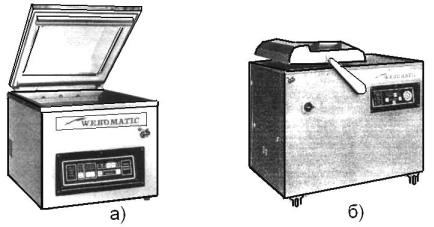

Вакуумупаковочные машины производятся сегодня многими фирмами в широком диапазоне технических характеристик и исполнений: однокамерными и двухкамерными; стационарными напольного и переносными настольного типа. При этом в двухкамерных машинах (рис.10.4б) одной установленной на шарнирах крышкой поочередно могут закрываться и герметизироваться две

22

рядом расположенные одинаковые камеры, подключенные к единой вакуумной системе и системам энергоснабжения. Этим, при незначительном усложнении конструкции машины, достигается существенное повышение производительности за счет того, что одновременно с процессом автоматического упаковывания продукции в одной камере, осуществляется процесс закладки новой партии продукции, подготовленной к упаковыванию, во вторую камеру. Затем крышка перемещается на вторую камеру для упаковывания уложенной в нее продукции и процесс повторяется.

Однокамерные вакуумупаковочные машины настольного типа в разнообразных конструктивных исполнениях производятся, например, фирмой «WEBOMATIC» (Германия). Одна из таких машин этой фирмы модели C-12HLD (рис.10.4а) содержит рабочую камеру размерами 430х500х180 мм, оснащенную двумя сварочными линейками длиной по 420 мм и вакуумным насосом производительностью 21 м3/час. Эта машина изготовляется из нержавеющей стали со встроенным микропроцессорным блоком управления, обеспечивающим быстрое автоматизированное упаковывание продукции с заданными характеристиками. Она удобна в эксплуатации, надежна в работе и не требуют высококвалифицированного обслуживающего персонала.

Рис. 10.4. Конструктивные исполнения вакуумупаковочных машин

Для вакуумного упаковывания продукции в пакеты и оболочки, изготовляемые из термоусадочной пленки, применяются вакуум-

термоусадочные упаковочные машины. В отличие от рассмотренных, эти машина дополнительно оснащаются лучевыми электронагревателями, которые устанавливаются на дне камеры 2 (рис.10.3а) и на внутренней поверхности крышки 3. Сварочные же линейки обычно располагаются в их камере под прямым углом спереди и сбоку (рис.10.3г), а упаковывающие оболочки при этом изготовляются из полурукавной термоусадочной пленки. В процессе упаковывания продукция, например коробка с конфетами, укладывается между слоями полурукавной термоусадочной пленки, и размещается в камере так, чтобы несоединенные края этой пленки находились на сварочных линейках. Далее камера герметично закрывается крышкой и вакуумируется. После же удаления из камеры и упаковки воздуха, прямоугольная сварочная линейка приподнимается и, смыкаясь с опорной линейкой, зажимает и сваривает расположенные на ней края пленки продольным и поперечными швами в герметичную оболочку. При этом боковой линейкой выполняется сразу два

23

поперечных сварных шва с одновременной разрезкой полотна между ними (один из этих швов укупоривает формируемую оболочку, а второй – остается на торце полурукавного полотна для следующей упаковки). Далее сварочные линейки размыкаются, камера соединяется с атмосферой, и одновременно включаются лучевые электронагреватели. Ими сформированная оболочка нагревается со всех сторон и сокращаясь в размерах термоусаживается, плотно прилегая к упакованному изделию. Затем лучевые электронагреватели выключаются, камера открывается, готовая вакуумная скин-упаковка удаляется из нее и цикл повторяется.

Широко применяются также термоусадочные упаковочные машины,

не имеющие системы вакуумирования камеры, поэтому в них удаления атмосферного воздуха из укупориваемых и термоусаживаемых пакетов и оболочек не производится. Такие упаковочные машины в различных исполнениях изготовляются и поставляются во многие страны, например, фирмой «SMIPACK» (Италия). Эти машины оснащены микропроцессорными блоками управления, обеспечивающими требуемые параметры процесса упаковывания, такие как время сварки и усадки пленочной оболочки, температура в упаковочной камере и другие. В них предусмотрена жидкостная система охлаждения сварочных линеек, а также управляемый электромагнит, который удерживает крышку в закрытом состоянии до окончания времени усадки. Эти машины надежны в работе, удобны в эксплуатации и обслуживании.

Рис. 10.5. Общий вид термоусадочной упаковочной машины модели S-560NA фирмы «SMIPACK» (Италия)

Наиболее высокопроизводительной из них является машина модели S- 560NA (рис.10.5), имеющая следующие технические характеристики:

Производительность, упаковок/час ………………………. 400 – 700; Размеры упаковочной камеры, мм ……………………….. 560 х 430; Максимальная высота упаковки, мм …………………………….. 260; Ширина упаковочной пленки, мм ……………………………….. 600; Максимальный диаметр рулона, мм …………………………….. 300; Питание – переменный ток: напряжением, В …………………... 220;

частотой, Гц ………………………. 50;

Максимальная потребляемая мощность, КВт……………………. 3,8;

24

Габаритные размеры, мм ………………………… 2070 х 780 х 1470; Масса, кг……………………………………………………………. 163.

При небольших объемах упаковываемой продукции для укупоривания полимерных пакетов герметичными сварными швами широко применяются разнообразные малогабаритные устройства термоимпульсной сварки с ручным или ножным приводом. В частности голландской фирмой «Аудион Электро Б. В.» для этих целей производятся:

настольные устройства термоимпульсной сварки с ручным приводом сварочной линейки модели «Sealboy»: типа 235А – выполняющие сварные швы длиной до 235 и шириной 2 мм, а также типа 320SA – выполняющие сварные швы 320х3,5мм и типа 320TW – выполняющие сварные швы 320х2х3,5мм с одновременной разрезкой материала между швами;

устройства термоимпульсной сварки с ножным приводом сварочной линейки модели «Sealmaster»: типа 300SА – выполняющие сварные швы 300х3 мм, а также типа 421SА – выполняющие сварные швы 420х3 мм и типа 620SА – выполняющие сварные швы 620х3 мм;

клещи ручные термоимпульсные модели «Futura Portable»: типа 150РТ – выполняющие сварные швы 150х3 мм и типа 150С – выполняющие профилированными сварочными лезвиями сварные швы 150х10 мм.

Клипсаторные машины применяются в свою очередь для укупоривания пленочных пакетов и оболочек механическим способом, при котором собранная пучком горловина опоясывается обжимаемым или свариваемым кольцом (клипсом). Выполняются обычно такие клипсы из алюминиевой проволоки толщиной до 2 мм или ленты шириной до 8мм и толщиной 0,4 – 1 мм, а также из пластмассовой ленты шириной 5 – 10 мм, армированной по краям внутренней стальной проволокой диаметром от 0,6 до 0,8 мм. В зависимости от требуемой производительности и уровня автоматизации процесса такие машины выполняются как с ручным приводом исполнительных механизмов, так и с автономным пневмоили электроприводом. В процессе укупоривания заполненных пакетов они обеспечивают:

шаговую подачу в штамп проволоки или ленты, разматываемой с бобины;

отрезку в штампе из этого материала мерной заготовки и формование с нее скобы;

пережатие горловины наполненного пакета или оболочки в месте установки клипса;

установку на пережатую горловину сформированной скобы с загибанием ее краев вокруг горловины, а также обжатие установленного клипса.

Фирмами Италии поставляются, например, конструктивно простые пневматические клипсаторные машины модели SM40P (рис.10.6), которые обслуживаются в ручную и обеспечивают укупоривание заполненных пакетов клипсами, изготовляемыми из пластмассовой ленты шириной 8 мм, армированной по краям внутренней стальной проволокой диаметром 0,6 мм. При этом на одной устанавливаемой сменной бобине находится 600 м такой ленты, обеспечивающей укупоривание 15 тысяч пакетов. Эти машины, выполняющие до 30 циклов в минуту, требуют подключения к пневмомагистрали с давлением 0,6 МПа, при этом расход сжатого воздуха

25

будет достигать 50 дм3/мин. Они могут также оснащаться дополнительными устройствами, наносящими на клипсы маркировку специальными чернилами или гравировкой.

Рис. 10.6. Общий вид клипсаторной машины

Для упаковывания в пакеты больших объемов производимой продукции применяются конструктивно более сложные клипсаторные машины, которые в комплексе с дополняющим технологическим оборудованием позволяют достигать высокой производительности за счет автоматизации процесса. Например, для упаковывания в пакеты различных видов нарезанного и ненарезанного хлеба, а также рулетов, сдобы и другой подобной продукции в Голландии производятся клипсаторные машины, модели «Н0LLY МINI РАСК СL», работающие в комплексе с хлеборезательной машиной непрерывного действия модели «ВRS 208».

Рис. 10.7. Общий вид полуавтоматического упаковочного комплекса на базе клипсаторной машины модели «Н0LLY МINI РАСК СL»

Вместе с этими машинами поставляется также дополняющее технологическое оборудование, такое как:

устройство для раздува пакета;

26

устройство для нанесения на пакет даты и штрихового кода;

конвейер, отводящий готовые упаковочные единицы;

поворотный стол, принимающий готовую продукцию.

Водном из конструктивных исполнений, такой автоматизированный упаковочный комплекс (рис.10.7) может включать в себя устройство для раздува пакета 1, клипсаторную машину 2 и конвейер 3, отводящий готовые упаковочные единицы. В процессе работы этого комплекса оператор берет очередной пакет и раскрывает потоком воздуха, создаваемым устройством 1, а затем вкладывает в него упаковываемую продукцию, например, нарезанный хлеб, и далее кладет упаковочную единицу на наклонный стол клипсаторной машины 2. По наклонному столу эта упаковочная единица перемещается на исполнительную позицию машины, где по сигналу соответствующего датчика горловина пакета автоматически пережимается и укупоривается клипсом, а затем готовая упаковочная единица подается на отводящий транспортер 3, перемещающий ее на позицию укладки в транспортную тару или в специальную тару-оборудование, предназначенную для доставки товара потребителям. Производительность этого комплекса достигает 1500 упаковок в час.

Выпускаются также клипсаторные машины, оснащаемые маркирующим устройством и устройством для раздува пакетов;

обеспечивающие установку клипс на натуральных и искусственных колбасных оболочках и оснащаемые отрезным ножом;

устанавливающие пластмассовые клипсы со свариванием ее концов, а также одновременно наносящие на упаковку этикетку;

фасующие продукцию в рукавную сетку и укупоривающие ее металлическим клипсом с одновременным закреплением этикетки и другие.

10.3. Пакетоформирующие упаковочные автоматы

К пакетоформирующему упаковочному оборудованию относятся такие технологические машины, в которых процесс изготовления пакетов совмещается с упаковыванием в них продукции. Большое разнообразие этих машин обуславливается следующими факторами:

формой, вместимостью и исполнением изготовляемого пакета (двухшовные, трехшовные и четырехшовные пакеты; пакеты с боковыми складками; полужесткие пакеты с плоским прямоугольным дном; декоративные

и«стоячие пакеты» типа Doy Pack и т. д.);

видом и исходным состоянием упаковочного материала, применяемого для изготовления пакетов (поступающие с одного рулона однослойные, полурукавные, рукавные без складок и с фальцевыми боковыми складками полимерные пленки; поступающие с двух рулонов полимерные и многослойные ленты; рулонные комбинированные полужесткие материалы на основе картона и алюминиевой фольги; отдельные заранее выполненные (флатовые) заготовки);

физическим состоянием упаковываемой продукции (жидкая и

пастообразная продукция; легкосыпучая гранулированная, зернистая и

27

мелкоштучная продукция; трудносыпучая порошкообразная, пылевидная и хлопьевидная продукция; смешанная продукция);

принципом перемещения изготовляемых объектов (последовательные многопозиционные, а также карусельные и конвейерные машины; роторно- и роторно-конвейерные линии) и степенью универсальности (переналаживаемые

испециальные машины);

уровнем автоматизации выполняемого процесса (с ручным управлением, полуавтоматические и автоматические машины) и производительностью (однопоточные, двухпоточные и многопоточные машины);

компоновочной схемой (с вертикальной, горизонтальной или комбинированной компоновкой), а также особенностями конструктивного исполнения входящих функциональных устройств и другими факторами.

Вчастности, горизонтальные автоматы широко применяются для мелкопорционного упаковывания гранулированной сыпучей и мелкоштучной продукции в трехшовные пакеты, которые изготовляются ими из однослойного пленочного материала, поступающего с одного рулона. В таком

технологическом оборудовании рулон 1 (рис.10.8) устанавливается в механизме размотки 2, а затем лента с него через направляющие ролики 3 и механизм амортизации и натяжения ленты 4 подается в исполнительные механизмы автомата, включающие формующий треугольник 5, шаговую

валковую подачу 6, |

устройство термоконтактной сварки |

с вертикальными |

||

линейками 7, механизм раскрытия пакетов |

с вакуумными присосками 8, а |

|||

также дозатор 9, |

механизм укупоривания |

пакетов |

с |

горизонтальными |

сварочными линейками 10 и клещевую подачу, на зажимных планках 11 которой располагается отрезной нож.

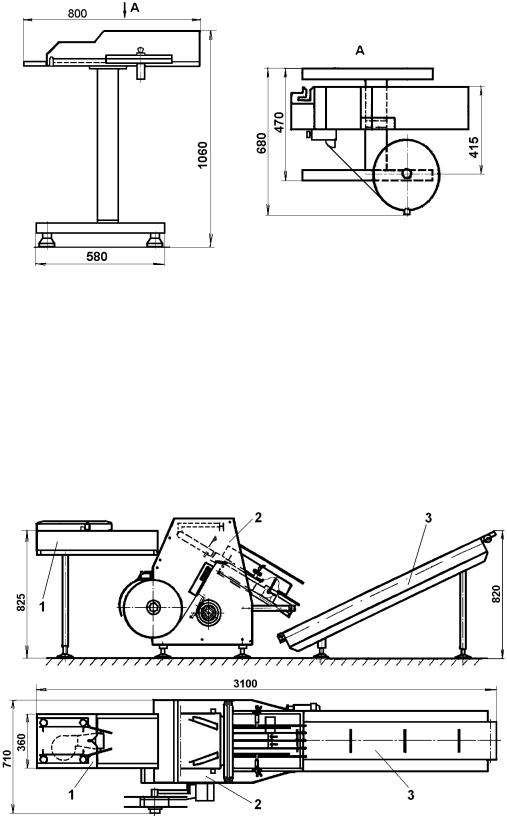

Рис. 10.8. Функциональная схема горизонтального автомата

При работе автомата однослойная лента, разматываемая с рулона 1 шаговой валковой подачей 6, на формующем треугольнике 5 складывается в полурукав, а затем на позиции устройства термоконтактной сварки вертикальными линейками 7 этот полурукав сваривается двойным вертикальным швом в пакеты. На следующей же исполнительной позиции к стенкам сформированного пакета прикрепляются вакуумные присоски 8 и, расходясь, раскрывают горловину пакета под загрузочным соплом дозатора 9, фасующим в пакет отмеренную порцию упаковываемой продукции. После этого вакуум в присосках отключается, и пакет перемещается в полурукавном полотне на позицию укупоривания, где смыкающимися горизонтальными сварочными линейками 10 герметично заваривается его горловина. Затем смыкающимися зажимными планками 11 клещевой подачи, срабатывающей синхронно с валковой подачей 6, полурукавное полотно перемещается на

28

следующий шаг, равный ширине пакета. При этом вертикальный нож, встроенный в эти планки, разрезает полотно между сдвоенным вертикальным швом и отделяет от него готовую упаковочную единицу 12, которая затем по отводящему наклонному лотку перемещается на приемную позицию для укладки в транспортную тару, а разомкнувшиеся зажимные планки 11 клещевой подачи в это время возвращаются в исходное положение для выполнения следующего цикла. Подобный принцип действия реализован, например, в горизонтальных упаковочных автоматах модели ВАЭМ 4/1-10/Г, которые разработаны и серийно изготовляются группой компаний ЗАО «ВАЭМ» (Беларусь).

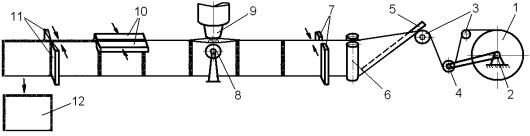

Фирмы АСМА и Star Food Co (Италия) совместно с фирмой Angelus Sanitary Can Machine Co (США) создали также горизонтальный автомат модели «АСМА-722» с комбинированным линейно-карусельным принципом действия, предназначенный для упаковывания в аналогичные пакеты гранулированной мясоконсервной продукции. На линейном участке этого автомата (рис.10.9) последовательно располагаются:

механизм 1, обеспечивающий размотку рулона 2 упаковочного материала;

направляющие ролики 3 механизма амортизации и натяжения продвигаемой ленты;

формующий треугольник 4, обеспечивающий складывание продвигаемой однослойной ленты в полурукав;

валковая подача 5, осуществляющая совместно с клещевой подачей 9 шаговое синхронное продвижение полурукавной ленты;

смыкающиеся линейки 6 устройства термоконтактной сварки дна пакета;

смыкающиеся линейки 7 устройства термоконтактной сварки полурукава двойными вертикальными швами в пакеты;

маркировочное устройство 8, наносящее на пакеты дату упаковывания и другие данные;

клещевая подача 9, на зажимных планках которой располагается отрезной нож, разрезающий в процессе продвижения полурукавную ленту между сдвоенными вертикальными швами и отделяющий тем самым от нее пакеты;

а также механизм 10, передающий отделенные пакеты в гнезда карусельного стола 11.

Далее по периметру карусельного стола 11 с шагом адекватным углу его циклового поворота в автомате располагаются:

механизм раскрытия пакетов с вакуумными присосками 12;

устройства 13, обеспечивающие дозирование и фасование упаковываемой продукции в пакеты;

устройство 14 контроля уровня наполнения пакетов;

устройство 15 точечного (негерметичного) термозапечатывания горловины пакетов;

механизм 16 герметичного укупоривания пакетов, содержащий горизонтальные смыкающиеся линейки термоконтактной сварки;

располагающееся на этой же позиции устройство 17, обеспечивающее вакуумирование пакетов (удаление воздуха) в процессе их герметичной укупорки;

29

а также механизм 18, передающий готовые упаковочные единицы 19 с карусельного стола 11 на отводящий транспортер 20.

Рис. 10.9. Функциональная схема горизонтального упаковочного автомата модели «АСМА-722»

Данные автоматы широко используются на мясоконсервных предприятиях США, Италии, ФРГ и других стран для упаковывания гранулированных мясоконсервных полуфабрикатов и другой сыпучей продукции в пакеты размерами от 75х75 до 160х240 мм с производительностью до 60 штук в минуту.

Вертикальные автоматы с воротниковым рукавообразователем

широко применяются для упаковывания жидкой, пастообразной и сыпучей продукции в трехшовные пленочные пакеты, изготовляемые из однослойной рулонной ленты. Таковым технологическим оборудованием является,

например, вертикальный однопоточный автомат модели 6М-ОРЕ,

обеспечивающий упаковывание жидкой и пастообразной продукции (молока, кефира, сметаны) в трехшовные полиэтиленовые пакеты. Описание устройства и принципа действия этого автомата приведено в разделе 2.1 (рис. 2.1 – рис.2.2). Применяются также и другие упаковочные автоматы аналогичного назначения по конструктивному исполнению подобные, а также существенно отличающиеся от автомата модели 6М-ОРЕ. По такой же конструктивной схеме выполнен, например, вертикальный однопоточный автомат модели АО111, серийно изготовляемый ГП «Ижевский механический завод».

Существенно же отличаются от автомата модели 6М-ОРЕ широко применяемые вертикальные однопоточные автоматы фирмы «Тетра Пак»

(Швеция), обеспечивающие асептическое упаковывание жидких пищевых продуктов в различные виды полужестких пакетов, изготовляемых из рулонных многослойных материалов на основе картона плотностью от 125 до 150 г/м2, придающего упаковке необходимую упругость и жесткость. Например, для асептического упаковывания продукции в полужесткие пакеты «Тетра Брик Асептик» в таких автоматах используется рулонный многослойный упаковочный материал, содержащий картон, алюминиевую фольгу толщиной около 0,007 мм, а также наружный, внутренний и промежуточные слои из полиэтиленовой пленки. На этот материал в процессе производства наносятся также линии сгиба (биги), по которым изготовляемому пакету придается форма прямоугольного параллелепипеда, а под наружным слоем пленки выполняется

30