[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch2(z-lib.org)

.pdf

распределительным валом 9, приводящим в цикловые движения основные исполнительные устройства автомата;

механизм подачи заготовок, салазки 10 которого, приводимые в возвратнопоступательное движение с распределительного вала 9 через диск 11 с кривошипом 12, а также шатун 13, двуплечий рычаг 14 и тягу 15, содержат расположенные по двум сторонам рейки 16 с закрепленными на концах пальцами, движущиеся в пазах основания магазина;

Рис. 16.23. Однопозиционный пастозаливочный автомат фирмы «Нагема»: а) – общий вид; б) – пастозаливочное устройство.

магазин 17, загружаемый вручную стопою подвитых концов;

шпиндель 18 с закрепленным на нем патроном 19, приводимый во вращение с распределительного вала 9 через цилиндрическую зубчатую пару 20, вал 21 и коническую зубчатую пару 22, а также вертикально перемещаемый

вотверстии конического зубчатого колеса за счет прокатывания его ролика 23, в профильной канавке, находящейся на второй стороне диска 11;

191

пастозаливочное устройство, в корпусе 24 (рис.16.23б) которого, прикрепленном к поворотному кронштейну 25, на герметизирующей резиновой диафрагме 26 установлен игольчатый клапан 27, поджимаемый пружиной 28 к раздаточному соплу 29, при этом верхний конец этого клапана соединяется через коромысло 30, качающееся в подвижной опоре 31, с тягой 32, вертикально перемещающейся за счет прокатывания ее нижнего ролика 33 по сдвоенному кулачку 34 распределительного вала 9; в канале кронштейна 25 соосно со шпинделем 18 установлен также вертикально перемещающийся шток 35 пяты 36, воздействующий верхним торцом на качающийся фиксатор 37 подвижной опоры 31;

бак 38, заполняемый пастой и питающий ею через соединительный трубопровод и штуцер 39 рабочую полость пастозаливочного устройства;

компрессор 40, приводимый в действие кривошипно-шатунным механизмом 41, закрепленным на промежуточном валу 7, и соединяющийся общим трубопроводом через ресивер 42, содержащий манометр 43 и предохранительный клапан 44, а также через регулятор давления 45 с баком

38;

магазин 46, принимающий и стапелирующий концы с нанесенной пастой, и установленное перед ним прижимное устройство 47, обеспечивающее промежуточную фиксацию концов до подачи в магазин 46.

Перед началом работы стопу подвитых концов укладывают в магазин 17, бак 38 заполняют пастой, а затем включают электродвигатель 2 и соединенным с ним компрессором 40 через ресивер 42 в бак 38 нагнетается воздух, под давлением которого паста из бака по соединительному трубопроводу через штуцер 39 поступает в рабочую полость корпуса пастозаливочного устройства

изаполняет ее.

Впроцессе работы автомата рейки 16 механизма подачи при перемещении салазок 10 в исходное положение верхними боковыми выступами отделяют в магазине 17 нижний конец от стопы, и он ложится на плоскость стола. Затем при рабочем ходе салазок их рейки 16 нижними выступами захватывают лежащий конец и перемещают его на опущенный патрон 19

шпинделя 18. После этого роликом 23, прокатывающимся в профильной канавке диска 11, вращающийся шпиндель 18 поднимается вместе с патроном 19 и, прижимая уложенный конец 48 к пяте 36, толкает ее вверх, одновременно приводя в синхронное вращение. При этом перемещающимся вверх штоком 35 пяты отклоненный фиксатор 37 поворачивается на своей оси и, входя под подвижную опору 31, стопорит ее. Далее за счет ролика 33, прокатывающегося по сдвоенному кулачку 34, тяга 32 опускается и тянет за собой конец коромысла 30, поднимающего вторым плечом шток игольчатого клапана 27. При этом сопло 29 открывается и из него во фланец вращающегося конца 48 заливается паста в течение двух оборотов шпинделя. После этого механизмы пастозаливочного устройства приводятся в исходное состояние, а опускающийся патрон 19 оставляет залитый конец на столе.

При втором рабочем ходе салазок 10 механизма подачи этот залитый конец подхватывается средними выступами их реек 16 и заталкивается под прижимное устройство 47, располагающееся за патроном, а нижними

192

выступами этих реек на опущенный патрон 19 одновременно подается очередной конец, отделенный от стопы в магазине 17, и цикл повторяется. При следующем рабочем ходе салазок 10 закрепленные на концах их реек 16 пальцы выталкивают залитый конец из-под прижимного устройства 47 и заводят его по скосу основания вниз стопы, накапливаемой из концов в приемном магазине 46.

Если же в очередном цикле конец салазками 10 не подается на опущенный патрон 19 шпинделя 18 (например, из-за их отсутствия в магазине 17), то при очередном подъеме патрона 19 пята 36 попадает в его выточку и не перемещает вверх свой шток 35. При этом фиксатор 37 остается отклоненным и подвижная опора 31 им не стопорится. Далее при ходе тяги 32 вниз опора 31 опускается вместе с коромыслом 30, оставляя игольчатый клапан 27 неподвижным, и паста из сопла 29 в этом случае не выливается.

В рабочем положении поверхность фланца заливаемого конца 48 должна располагаться от торца сопла 29 на расстоянии 1,2 – 1,5 мм. При меньшем расстоянии сопло будет соприкасаться со слоем наносимой пасты, и загрязняться, а при его более высоком расположении струя заливаемой пасты может захватывать с собой воздух, образующий пузырьки и снижающий тем самым качество наносимой уплотнительной прокладки. Количество же наносимой пасты регулируется изменением сечения ее струи, выходящей из сопла 29, при адекватном изменении величины подъема игольчатого клапана

27.

Достоинства этого автомата заключаются в стабильной работе, легкой регулировке его функциональных устройств и механизмов, а также удобном обслуживании. К недостаткам следует отнести относительную сложность механизма привода пастозаливочного устройства и невысокую производительность. Техническая характеристика у приведенного однопозиционного пастозаливочного автомата фирмы «Нагема» следующая:

Производительность, шт./мин …………………………….. 150 – 175; Диаметр заливаемых концов, мм ………………………... 45 – 113; Мощность электропривода, кВт …………………………….. 0,52; Габаритные размеры, мм:

длина ………………………………………………… 1350; ширина ………………………………………………. 1180; высота ……………………………………………….. 1400; Масса, кг ………………………………………………………. 480.

Далее концы с залитой в их фланец герметизирующей пастой подаются на операцию ее высушивания и их охлаждения. Этот процесс обычно осуществляется в установках конвективной сушки непрерывного действия, как автономных, так и входящих в состав роторных многопозиционных пастозаливочных автоматов.

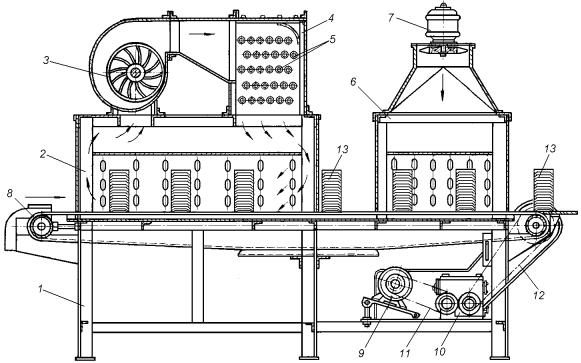

Наиболее распространенные автономные сушильные установки различных производителей устроены примерно одинаково. В частности, такая сушильная установка фирмы «Нагема» (Германия) на сварном каркасе 1 (рис.16.24) содержит:

193

проходную двустенную сушильную камеру 2, на которой располагаются соединенные воздуховодами вентилятор 3 и калорифер 4 с электрическими нагревательными элементами 5;

Рис. 16.24. Сушильная установка фирмы «Нагема»

проходную охлаждающую камеру 6 с закрепленным на ней осевым вентилятором 7;

а также пропущенный через обе камеры горизонтальный пластинчатый транспортер 8, приводимый в непрерывное движение электродвигателем 9 через редуктор 10 и связывающие их цепные передачи 11 и 12.

Камеры 2 и 6 установки с торцов перекрывают двухстворчатые дверцы, открывающиеся в сторону движения пластинчатого полотна транспортера. Вентилятор же 3 засасывает воздух на входе в сушильную камеру 2, а затем через нагревательные элементы 5 калорифера снова нагнетает его в каналы, образованные ее двойными стенками, а оттуда поток нагретого воздуха через отверстия внутренних стенок снова приникает в камеру. Температура нагретого воздуха контролируется термометром и поддерживается на заданном уровне термореле, управляющим температурой нагревательных элементов 5 калорифера. К сушильной камере также подводится вытяжная вентиляция.

При работе сушильную камеру 2 предварительно прогревают, а затем на движущееся полотно транспортера 8 вручную устанавливают стопки 13 концов

снанесенной пастой и те непрерывно перемешаются вначале через сушильную камеру, где потоком горячего воздуха концы постепенно нагреваются, а жидкая фаза нанесенной на них пасты при этом испаряется и уносится воздушным потоком. Затем стопки 13 проходят через камеру 6, где вентилятор 7 обдувает их потоком холодного воздуха, снижающего температуру. На выходе же из камеры стопки охлажденных концов вручную снимаются с транспортера и укладываются в технологическую тару, обеспечивающую их доставку на промежуточный склад или к закаточным автоматам.

194

Техническая характеристика у приведенной сушильной установки фирмы «Нагема» следующая:

Производительность, шт/час …………………………….. до 10 000; Продолжительность сушки, мин .. ……………………………до 20;

Температура сушки, °С …............. …………………………. 65 – 70;

Мощность электродвигателя, кВт:

привода транспортера …………………………………0,6;

вентилятора …………………………………………… 1,0;

осевого вентилятора…………………………………. 0,27; Мощность нагревательных элементов, кВт …………………. 5,0; Габаритные размеры, мм:

длина ………………………………………………….. 3300; ширина …………………………………………………1160;

высота ………………………………………………… 1900; Масса, кг ………………………………………………………... 560.

Сушильные установки такого типа при относительно простом конструктивном исполнении обладают следующими недостатками:

из-за плотной укладки концов в стопе исключается непосредственное воздействие горячего воздуха на пасту, чем существенно удлиняется время сушки;

концы сушатся неравномерно по высоте стопы, так как верхние из них нагреваются интенсивнее нижних;

требуется обслуживающий персонал для установки и съема стоп концов с транспортера;

установка занимает значительную производственную площадь.

Все эти недостатки устранены в сушилках, которые в многопозиционных роторных машинах совмещаются с пастозаливочными устройствами.

К таковым, в частности, относится четырехпозиционный роторный пастозаливочный автомат. На его коробчатой станине 1 (рис.16.25) установлены:

вертикальный магазин 2, загружаемый вручную стопою подвитых концов, и сопрягающийся с ним приемный ротор 3, охватываемый кольцевой направляющей 4, который выносит поштучно концы из магазина;

транспортный ротор 5, охватываемый секторной направляющей 6, который забирает концы из приемного ротора, а также подает их и устанавливает в патроны пастозаливочного ротора;

пастозаливочный ротор, вращающийся диск 7 которого несет четыре радиально расположенных шпинделя с патронами 8 и располагающиеся над ними пастозаливочные головки 9, закрепленные на полой стойке 10, через которую в них подается по трубопроводу из бака паста; конструктивное же исполнение и принцип действия этих головок подобен приведенной на рис.16.23б;

транспортный ротор 11 с секторной направляющей 12, снимающий концы с патронов 8 пастозаливочного ротора, а также переносящий и загружающий их в синхронно вращающуюся сушильную камеру;

195

Рис. 16.25. Четырехпозиционный роторный пастозаливочный автомат

сушильная камера, на вертикальный вал 13 которой насажены приводной диск 14, а также основание 15 и головка 16 в соосных отверстиях которых установлено восемь транспортирующих винтов 17, соединяющихся нижними концами через шарниры Гука 18 с зубчатыми колесами 19, обегающими неподвижное зубчатое колесо 20, а также по два направляющих стержня 21, располагающихся между винтами и образующих вместе с ними кассеты для принимаемых концов; внутри же кожуха 22 камеры, имеющего дверцы для обслуживания, над головкой 16, крепится палец 23, выталкивающий из ее кассет верхние высушенные концы 24 в наклонный лоток 25, по которому они поступают в стапелирующее устройство 26, а из него стопки концов удаляются затем вручную;

вентилятор 27, которым воздушный проток, нагреваемый в электрокалорифере 28, вдувается по воздуховоду 29 в верхнее центральное отверстие кожуха 22 сушильной камеры, а по нижнему патрубку 30 с регулирующим шибером 31 засасывается из нее;

бак 32, заполняемый пастой и питающий ею по соединительному трубопроводу, проходящему сквозь полую стойку 10, пастозаливочные головки 9; внутри же этого бака имеется лопастная мешалка, периодически приводимая во вращение рукояткой 33;

компрессор 34, подающий в бак 32 сжатый воздух по напорному трубопроводу 35, содержащему редукционный клапан с манометром 36, и приводимый в действие через клиноременную передачу 37;

электродвигатель 38, приводящий в движение через клиноременную передачу 39 и червячный редуктор 40, а также связывающие с ним зубчатые и другие передачи все исполнительные механизмы автомата.

196

Во время работы автомата ножи приемного ротора 3 поштучно отделяют от стопы в вертикальном магазине 2 нижний подвитый конец и тот, падая на стол, захватывается секторами его вращающегося диска и передается в транспортный ротор 5, перемещающий и устанавливающий концы на опущенные патроны 8 пастозаливочного ротора. В процессе вращения его диска 7 очередной шпиндель с патроном 8 поднимается и, прижимая уложенный конец к пяте, толкает ее вверх, одновременно приводя в синхронное вращение. При этом перемещающимся вверх штоком пяты фиксатор вводится под подвижную опору и стопорит ее. Далее роликом, прокатывающимся по пазу кулачка, поворачивается соответствующий рычаг, который, поднимая шток игольчатого клапана, открывает в головке 9 сопло, и из него во фланец вращающегося конца 24 заливается паста в течение двух оборотов шпинделя. После этого сопло закрывается опускающимся игольчатым клапаном, а патрон 8 опускается в исходное положение и залитый конец забирается с него транспортным ротором 11, переносящим и подающим его в пазы между витками резьбы двух смежных транспортирующих винтов 17 сушильной камеры.

Здесь за один оборот сушильной камеры концы поднимаются вверх вращающимися винтами 17 на величину шага их резьбы (5 – 6 мм) и таким образом все ее пространство постепенно заполняется концами, паста в которых равномерно высушивается при этом потоками горячего воздуха, вдуваемого вентилятором 27 по воздуховоду 29 в верхнее центральное отверстие кожуха 22. Одновременно отработавший воздух вентилятором 27 высасывается из камеры по нижнему патрубку 30, частично пополняясь свежим, поступающим через щели в его регулирующем шибере 31. Достигнув крайнего верхнего положения, высушенные концы 24 поочередно упираются в неподвижный палец 23, выталкивающий их из вращающейся камеры в наклонный лоток 25. По этому лотку они поступают в стапелирующее устройство 26, где накапливаются, складываясь в стопки, периодически удаляемые из него вручную.

При переналадке автомата на концы другого диаметра в нем заменяются звездочки транспортных роторов, направляющие, магазин, патроны, а также основание и головка сушильной камеры. Винты же смещаются соответственно внутрь или наружу, а также регулируется положение сопел относительно заливаемых концов путем их смещения в нужную сторону.

Техническая характеристика у приведенного четырехпозиционного роторного пастозаливочного автомата следующая:

Производительность, шт./мин …………………………….. 400 – 500; Диаметр заливаемых концов, мм ………………………... 50 – 100; Мощность, кВт:

электропривода ……………………………………… 1,7;

электрокалорифера ………………………………….. 15; Габаритные размеры, мм:

длина ………………………………………………… 1900; ширина ………………………………………………. 2000; высота ……………………………………………….. 3000; Масса, кг ………………………………………………………1800.

197

Рис. 16.26. Схемы вертикальных сушильных камер Данный автомат характеризуется высокой производительностью и

стабильностью в работе, а также он может объединяться в технологические комплексы, как с автоматическими прессами, так и с высокопроизводительными закаточными машинами. К его недостаткам следует отнести несколько усложненную кинематику сушильной камеры и неудобства в очистке ее винтов при загрязнении пастой.

Имеются разновидности таких автоматов, в сушильных камерах которых транспортирующие винты заменены двумя неподвижными концентрическими цилиндрами 1 и 2 (рис.16.26а), содержащими винтовые канавки на сопрягающихся поверхностях. При этом залитые концы 3 перемещаются по этим канавкам располагающимися между ними стержнями 4, закрепляемыми в соосных отверстиях верхнего диска 5, установленного на оси 6, и нижнего кольца 7, приводимого во вращение от шестерни 8. После высушивания нанесенной на них пасты потоком горячего воздуха, поступающего через патрубок 9, концы неподвижным пальцем поочередно выталкиваются из камеры через верхнее окно на отводящий лоток 10. Таким исполнением существенно упрощается конструкция сушильной камеры и увеличивается ее полезная вместимость.

Встречаются также сушильные камеры с двумя парами параллельных транспортирующих винтов 1 (рис.16.26б), вращающихся только вокруг своей оси. В них первая пара винтов вначале поднимает высушиваемые концы 2, поступающие с лотка 3, верх камеры, а там они передаются во вторую пару аналогичных винтов, транспортирующих вниз. Достигнув же дна камеры, концы с высушенной герметизирующей прокладкой специальным пальцем поочередно выталкиваются из нее в отводящий лоток 4.

198

16.5. Изготовление сборных банок

Технологический процесс изготовления сборных жестяных банок включает в себя следующие основные операции:

сборка жестяных банок (соединение корпуса с дном);

проверка собранных банок на герметичность.

16.5.1. Сборка жестяных банок

Сборка жестяной банки заключается в герметичном присоединении конца 1 (рис.16.27а), образующего дно, к корпусу 2 банки путем образования двойного закатного фальцевого шва, включающего герметизирующую прокладку и пять слоев жести, три из которых принадлежат концу и два – корпусу (рис.16.2б). Осуществляется эта операция на закаточных технологических машинах и может производиться при вращающейся или неподвижной банке. Первый способ проще, зато второй лучше подходит для закатки наполненных банок, поскольку при этом исключается выплескивание из них жидкости, однако машины, применяемые для этого, получаются конструктивно более сложными.

Для образования двойного закатного шва на вращающейся банке конец 1 (рис.16.27а) укладывают на ее корпус 2, установленный в патроне 3 шпинделя 4. Затем поднимающимся шпинделем эта пара прижимается к верхнему патрону 5, имеющему профиль, адекватный углубленной поверхности конца, и вся эта система шпинделем 4 приводится во вращение. Далее расположенный сбоку закатной ролик 6, свободно сидящий на оси 7, прижимается к фланцу конца 1 и под действием возникающих сил трения начинает вращаться, обкатывая и постепенно подгибая сопрягающиеся слои жести соединяемых деталей, формирующие фальцевое соединение.

Рис. 16.27. Схема образования двойного закаточного шва

Сложность формы двойного закатного фальцевого соединительного шва и особенности силового воздействия обусловливают его выполнение двумя последовательно работающими закатными роликами 6. При этом первым роликом 6 (рис.16.27б) с углубленной рабочей канавкой соответствующего профиля производится подгиб завитка фланца конца 1 под отбортованный фланец корпуса 2 банки (рис.16.27в), а вторым роликом 6 (рис.16.27г), с неглубокой рабочей канавкой, выполняется окончательное обжатие фальцевого соединения конца 1 и корпуса 2 с предельным уменьшением межслойных зазоров, заполнением их уплотняющим материалом и полной герметизацией. На герметичность выполняемого шва решающее влияние оказывает величина усилия нажима второго ролика, составляющая для жести толщиной до 0,3 мм

199

1600 – 1800 Н; усилие же, создаваемое первым роликом – примерно вдвое меньше. Шов после закатки должен быть одинаковый по форме и размерам, а также гладкий (не содержать гофров) и герметичный.

В целях унификации, сборка нередко выполняется на машинах, в которых неподвижную банку обегает два закатных ролика, совмещенных в одном узле и работающих поочередно.

Разнообразное технологическое оборудование, созданное для сборки жестяных банок, можно условно классифицировать по следующим признакам:

по способу закатки – на машины, закатывающие на вращающейся и на неподвижной банке;

по исполнению банок – на машины для цилиндрических и для фигурных банок;

по числу одновременно изготовляемых изделий – на однопозиционные и роторные многопозиционные машины;

по конструктивному исполнению – на двухбашенные с разделенными позициями закатки первым и вторым роликами, на однобашенные с совмещенными позициями закатки двумя роликами и двухбашенные с прикаткой крышки в первой башне и совмещенными позициями закатки под вакуумом двумя роликами во второй башне.

Наиболее широкое распространение получили высокопроизводительные двухбашенные роторные закаточные автоматы, которые применяют как для сборки жестяных банок, так и для их укупоривания после заполнения продуктом.

Двухбашенный роторный закаточный автомат, фирмы «Нагема» в

частности, состоит из литой стальной станины 1 (рис.16.28), на которой установлено семь основных вертикальных валов, кинематически связанных между собой системой цилиндрических зубчатых колес, закрепленных на их нижних концах. Во вращение они приводятся электродвигателем 2 через клиноременную передачу 3 и главный вал 4, на котором располагаются фрикционная муфта 5, включаемая поворотом рукоятки 6, а также шестерня конической зубчатой передачи 7 и штурвал 8 для ручного привода машины при наладке. Над столом 9 автомата на основных вертикальных валах последовательно установлены такие взаимосвязанные исполнительные механизмы, как приемный ротор 10, ускоряющий ротор 11, загрузочный ротор 12, четырехшпиндельная башня 13 первого перехода закатки, транспортный ротор 14, четырехшпиндельная башня 15 второго перехода закатки, а также выводящий ротор 16. Над загрузочным ротором 12 в свою очередь располагается вертикальный магазин 17 с ножевым толкателем 18 поштучной выдачи концов, с

приемным |

ротором 10 сопрягается |

прикрепленный |

к станине лоток |

19, |

подающий |

непрерывным потоком |

корпуса банок, |

эксцентричной |

же |

направляющей 20 охватывается ускоряющий ротор 11, а дальнейшую зону перемещения объектов обработки ограждают закрепленные на столе 9 дугообразные направляющие 21.

При работе автомата корпуса банок (или наполненные банки) по лотку 19 непрерывным однорядным потоком поступают на стол 9, а оттуда захватываются и отделяются от потока приемным ротором 10, поштучно передающим их в ускоряющий ротор 11. Этот ротор перехватывает корпуса и, придавая им

200