[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch2(z-lib.org)

.pdf

автомата составляет 120 – 150 банок в минуту. Потребляемая мощность – 1,1 КВт. Габаритные размеры – 2480 х 610 х 1200 мм. Масса – 240 кг.

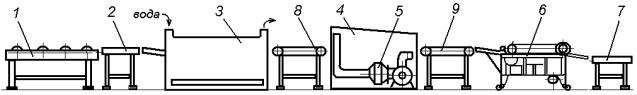

На некоторых консервных комбинатах технологическое оборудование, обеспечивающее мойку, сушку и этикетирование жестяных банок, объединяется в механизированные линии. В одном из конструктивных исполнений такая

механизированная линия мойки, сушки и этикетирования жестяных банок

состоит из рольганга 1 (рис.16.41), приемных столов 2 и 7, туннельной моечной машины 3, туннельной сушильной камеры 4 с электрокалорифером 5, этикетировочного автомата 6, а также ленточных транспортеров 8 и 9.

Рис. 16.41. Схема механизированной линия мойки, сушки и этикетирования жестяных банок

После стерилизации в сеточных корзинах банки с консервами выгружаются электротельфером из автоклавов и подаются на рольганг 1 этой линии, а оттуда через приемный стол 2 загружаются в моечную машину 3, где в процессе их прокатывания по наклонным профильным направляющим промываются в потоке горячей воды с температурой 70 – 75 °С. Далее ленточным транспортером 8 банки передаются в туннельную сушильную камеру 4, где в процессе их качения по установленным с уклоном 15° зигзагообразным профильным направляющим высушиваются в потоке воздуха, подаваемого из электрокалорифера 5, нагретым до температуры 60 – 70 °С. Отсюда банки принимает ленточный транспортер 9 и передает в этикетировочный автомат 6, наклеивающий на них соответствующие этикетки, а из автомата по наклонному лотку они выводятся на приемный стол 7 линии и после контроля качества доставляются на участок их упаковывания в транспортную тару. Производительность этой линии составляет 25 тысяч банок в смену.

16.7. Упаковывание консервов в транспортную тару

Консервы в банках упаковывают в транспортную тару – дощатые неразборные ящики или в ящики из гофрированного картона. При этом каждый ряд банок, уложенных в ящике, перекладывается картонной или плотной бумажной прокладкой. Иногда между рядами банок, а также сверху и на дно ящика укладывают антикоррозионные бумажные прокладки, обработанные нитритом натрия и уротропином. Масса банок с консервами в одном ящике составляет 15, 20 или 25 кг.

Процесс упаковывания банок в транспортную тару включает в себя: подготовку ящиков и других элементов упаковки; группирование и укладку в тару банок; закрытие, укупорку и маркировку транспортных единиц. В состав же упаковочного оборудования обычно входят устройства, обеспечивающие формирование картонных ящиков из плоскосложенных корпусов, а также группирующе-укладочные, укупоривающие, маркирующие и этикетирующие

231

машины. Часто все эти машины объединяются в механизированные или автоматизированные упаковочные линии.

Устройства формирования картонных ящиков обычно содержат кассету, в которую загружается стопа плоскосложенных корпусов, поджимаемая подвижной кареткой, а также поворачивающуюся на вертикальной оси руку манипулятора, оснащенную вакуумными присосками. При этом привод каретки, продвигающей стопу в кассете, обеспечивается присоединенным к ней через тросик грузом, руку манипулятора приводит в действие пневмоцилиндр, а вакуум в ее присосках создает эжектор, соединенный с пневмомагистралью. В процессе работы этого механизма, прижимающиеся присоски захватывают из кассеты очередной корпус за боковую стенку, затем при повороте руки он раскрывается и в виде прямоугольной призмы подается на следующую позицию, где соответствующие направляющие элементы и подгибатели, приводимые в действие пневмоцилиндрами, производят формирование дна ящика путем подгибания нижних клапанов по нанесенным линиям сгиба (бигам) и его скрепление. Далее подготовленные ящики ленточным транспортером подаются к группирующеукладочной машине, которые выпускаются в разнообразных конструктивных исполнениях. Например, машина модели Б4-КЭТ работает с производительностью 96 банок в минуту, а автомат модели FMC укладывает в картонные ящики до 350 банок в минуту. Полувтомат же модели А9-БУМ-1 обеспечивает укладку в картонные ящики 130 банок в минуту, а полуавтомат модели А9-БУМ-2 за минуту наполняет пять картонных ящиков, укладывая при этом в каждый по 50 жестяных наполненных банок и т. д.

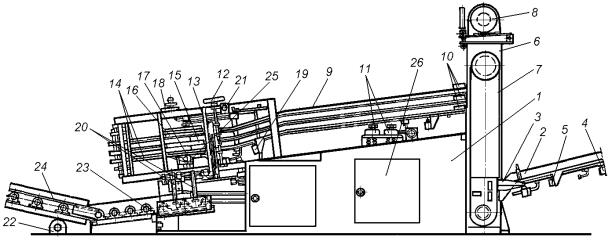

Гуппирующе-укладочный полуавтомат модели А9-БУМ-2, в частности,

состоит из станины 1 (рис.16.42), на которой располагаются:

входной гравитационный лоток 2, содержащий амортизатор 3, обеспечивающий подачу банок в элеватор без заклиниваний, а также грузовой датчик 4, включающий привод транспортера элеватора при заполнении лотка банками, и грузовой датчик 5, выключающий этот привод при их количестве меньшем допустимого;

элеватор 6, цепной транспортер 7 которого, приводимый в действие электродвигателем 8, доставляет в своих секциях банки с лотка 2 в зону гравитационного транспортера;

гравитационный транспортер 9, на параллельные лотки которого банки 10 передаются с элеватора 6 выталкивающей планкой с разделением их на три потока, при этом на нижнем его лотке располагаются два грузовых датчика 11, контролирующих наличие необходимого количества банок, а регулировка положения лотков по высоте осуществляется винтовым механизмом с маховиком 12;

отсекатели 13, обеспечивающие своими фиксаторами, сидящими на вертикальных валах, пропускание с транспортера 9 на позицию группирования одного слоя банок, и удержание на нем в период их выталкивания остальных;

концевые упоры 14, которые закреплены на шарнирном параллелограмме, связанном тягой с приводом отсекателей, и обеспечивают фиксацию банок, закатившихся на позицию группирования;

232

толкатели 15, перемещающие сформированный слой банок в бункер, и состоящие из уголков, которые через раму и стойки крепятся на ползунах, перемещающихся в направляющих станины;

счетный механизм 16, контролирующий количество слоев банок,

загружаемых в ящик; он крепится на направляющей верхнего ползуна толкателей и содержит рычажно-храповой механизм, на диске которого установлены алюминиевые флажки, при этом кулачок, укрепленный на верхнем ползуне, в конце каждого его обратного хода поворачивает храповое колесо вместе с диском на 30°, а флажки диска, входя в паз укрепленного на плите бесконтактного датчика, вызывают его срабатывание и переключение толкателей 15 с короткого на длинный ход;

бункер 17, на который оператором надевается наполняемый картонный ящик;

рычаг 18, замыкающий конечный выключатель, когда первый слой банок устанавливается против толкателей 15 в зоне бункера, и грузовой датчик 19, разрешающий срабатывание толкателей 15 при наличии на этой позиции достаточного количества банок (не менее двух комплектов);

опрокидыватель 20, забирающий заполненный банками ящик с бункера 17 и передающий его на отводящий транспортер; содержит две лапы, которые закреплены на валу, соединенном через рычаг со штоком гидроцилиндра и поднимаются для приема наполненного ящика вверх при нажатии оператором на кнопку 21;

отводящий транспортер 22, доставляющий заполненные ящики на позицию их укупоривания, маркировки и этикетирования; на своем сварном каркасе он содержит приводной приемный рольганг 23 и сопрягающийся с ним передающий клиноременной транспортер 24;

гидрооборудование, состоящее из лопастного гидронасоса Г12-23 с фланцевым электродвигателем, контрольно-регулирующих и коммутационных аппаратов, бака с маслом, соединительных трубопроводов и исполнительных гидроцилиндров, из которых гидроцилиндр 25 приводит в действие толкатели 15, а остальные – отсекатели 13 с концевыми упорами 14 и опрокидыватель 20;

блок с электрооборудованием 26, располагающийся внутри рамы станины, к которому подводится питание от трехфазной четырехпроводной сети переменного тока напряжением 380 В.

Рис. 16.42. Группирующе-укладочный полуавтомат модели А9-БУМ-2

233

При работе банки поступают во входной гравитационный лоток 2 и заполняют его до воздействия на грузовой датчик 4, включающий привод цепного транспортера 7 элеватора 6. Затем банки с лотка через амортизатор 3 заходят в секции транспортера 7 и выносятся им в зону гравитационного транспортера 9, где выталкивающей планкой передаются на параллельные лотки этого транспортера с разделением их на три потока. Здесь поступающие банки 10 скатываются до концевых упоров 14 по параллельным наклонным лоткам и равномерно заполняют их до взаимодействия находящихся в нижнем лотке с грузовыми датчиками 11, контролирующими наличие на лотках необходимого количества банок. При этом первый слой поступивших банок располагается в зоне бункера 17 перед толкателями 15, а первая из их нижнего ряда нажимает на рычаг 18, замыкающий конечный выключатель. При наличии же в лотках достаточного количества банок (не менее двух комплектов), замыкается также и грузовой датчик 19, разрешающий срабатывание толкателей 15. При этом срабатывают отсекатели 13 и своими фиксаторами, сидящими на вертикальных валах, удерживают на транспортере 9 банки, располагающиеся за первым слоем, а концевые упоры 14 отходят назад на 16 – 20 мм и, увлекая за собой отделенный слой банок, выводят его на позицию выталкивания в бункер 17. Затем коротким ходом срабатывающие толкатели 15 автоматически перемещают в бункер 17 первый, а за ним и второй, сформированный аналогичным образом, слои банок. За время выталкивания в бункер 17 двух слоев банок оператор надевает на него ящик, а в счетном механизме 16 флажок поворачивающимся диском вводится в паз бесконтактного датчика, переключающего толкатели 15 на длинный ход. После этого оператор нажимает на кнопку 21, включая тем самым подъем лап опрокидывателя 20 в положение «прием», а также третий длинный ход толкателей 15, которым в бункер подается третий слой банок и сгруппированный комплект заталкивается ящик, который далее стягивается с бункера 17 и передается на лапы опрокидывателя 20. В конце же длинного хода срабатывает конечный выключатель, дающий команду на реверс толкателей 15 и установку наполненного ящика лапами опрокидывателя 20 на приемный рольганг 23 отводящего транспортера 22, уносящего их к укупорочному автомату, и далее цикл повторяется. Габаритные размеры этого полуавтомата 6700 x 1600 x 2350 мм, а масса – 1460 кг. Обслуживает его один человек.

Укупоривание же картонных ящиков производится на машинах модели А1-ОЛО/3, полуавтоматах модели ОМ, автоматах модели А5-А02К, а также фирмы «Беккер и РАБ» и многих других.

Автомат для укупорки картонных ящиков модели А5-А02К, в частности,

производит закрытие клапанов на заполненных картонных ящиках и их скрепление клеевой лентой шириной 75 мм на бумажной (марки Б по ГОСТ 10459-87) или полимерной основе (из полипропилена, полиэтилена, полиэтилентерефталата и др.). На сборно-сварной станине 1 (рис.16.43) этого автомата располагаются:

транспортирующая система, состоящая из приемного рольганга 2, нижних 3

и4 транспортирующих рольгангов, а также верхнего рольганга 5; при этом рама приемного рольганга, содержащая опорные ролики, присоединена осью 6 к торцу станины, а также соединяется шарнирно со штоком пневмоцилиндра 7, изменяющего ее наклон, а в рамах нижних и верхнего рольгангов размещаются

234

опорные ролики, приводимые во вращение электродвигателем через цепную передачу, причем ролики у верхнего рольганга подпружинены;

устройство скрепления низа ящика, располагающееся между нижними транспортирующими рольгангами 3 и 4, которое содержит механизм 8 предварительного раскрытия нижних продольных клапанов ящика и механизм впрыскивания на них клея через сопла 9;

устройство 10 закрытия верхних клапанов, состоящее: из механизма 11, предварительно раскрывающего продольные клапаны ящика; качающегося подгибателя 12, закрывающего поперечный задний клапан; направляющих 13 и 14, закрывающих поперечный передний клапан; насоса 15, впрыскивающего через сопла клей на сопрягающиеся поверхности клапанов, и направляющих 16, закрывающих продольные клапаны ящика;

Рис. 16.43. Автомат для укупорки картонных ящиков модели А5-А02К: а – общий вид; б – функциональная схема.

235

нижний и верхний укупоривающие механизмы, состоящие: из рулонодержателей 17 клеевой ленты; механизмов подачи и увлажнения ленты, валки 18 которых находятся в ваннах 19, наполняемых водой из баков 20; механизмов резки 21, перфорационные ножи которых приводятся в действие штоками пневмоцилиндров; сопла 22, впрыскивающего клей на задний верхний клапан; щеток 23, прижимающих укупоривающую клеевую ленту к соединяемым продольным клапанам ящика, и прижимных роликов 24, прикатывающих концы отрезанных лент к торцам ящика;

привод, размещенный в станине, электродвигатель 25 которого через клиноременную передачу, червячный редуктор 26, храповой механизм, а также главный распределительный вал 27 и другие передачи приводит в цикловые действия соответствующие функциональные механизмы автомата;

блок с электрооборудованием 28, располагающийся внутри рамы станины, к которому подводится питание от трехфазной четырехпроводной сети переменного тока напряжением 220/380 В.

В процессе работы наполненные картонные ящики 29 поступают на

приемный |

рольганг 2 автомата, а |

затем по наклонной поверхности, |

образованной роликами, скатываются на |

нижний транспортирующий рольганг |

|

3, при шаговом перемещении которым на следующую позицию механизмом 8 производится предварительное подраскрытие нижних продольных клапанов ящика и впрыскивание на них клея через сопла 9. Одновременно механизмом 11, раскрываются верхние продольные клапаны ящика, а направляющими 13 и 14 закрывается передний поперечный клапан. При остановке же ящика на этой позиции опусканием качающегося подгибателя 12 закрывается поперечный задний клапан и насосом 15 через сопла впрыскивается клей на сопрягающиеся поверхности верхних клапанов.

Далее на следующем шаге перемещения ящика направляющими 16, закрываются его верхние продольные клапаны, а валками 18, находящимися в ваннах 19 с водой, подаются на продольные стыки верхних и нижних клапанов укупоривающие клеевые ленты, активируемые увлажнением, которые разматываются при этом с рулонов, установленных на рулонодержателях 17 и прижимаются к поверхностям ящика щетками 23. При остановке ящика на этой укупорочной позиции через сопла 22, впрыскивается клей на его задний верхний клапан, а также перфорационными ножами срабатывающих механизмов резки 21 ленты разрезаются между ящиками и их концы прижимными роликами 24, перемещающимися вместе с ножами, прикатываются к торцам этих ящиков. Далее опорными роликами нижнего 4 и верхнего 5, синхронно работающих транспортирующих рольгангов, высыхающие нанесенные клеевые ленты прикатываются к поверхности ящиков 29 в процессе их вывода из автомата и передачи на ленточный транспортер 30, доставляющий укупоренные ящики через позиции их этикетирования и контроля на склад готовой продукции.

Техническая характеристика автомата для укупорки картонных ящиков модели А5-А02К следующая:

Производительность, ящиков/мин: ……………………….. 15; Размеры укупориваемых ящиков, мм:

236

длина ……………………………………… 200 – 570; ширина ……………………………………. 185 – 440; высота ……………………………………… 95 – 400;

Потребляемая мощность, кВт …………………………….1,1;

Габаритные размеры, мм:

длина …………………………………………… 3100; ширина ………………………………………….. 950; высота ………………………………………….. 1700;

Масса, кг…………………………………………………….. 900.

Упакованные консервы хранят в отапливаемых и неотапливаемых складах при положительных и отрицательных температурах. Ящики при этом укладывают друг на друга в штабеля высотой не более 5 метров. В отапливаемых складах ширина штабеля составляет 6 – 10 ящиков, а в неотапливаемых – 3 – 4 ящика.

237

ЛИТЕРАТУРА

1.Соломенко М. Г., Шредер В. Л., Кривошей В. Н. Тара из полимерных материалов. Справочное издание. – М.: Химия, 1990. –400 с.

2.Кривошей В. Н., Соломенко М. Г., Шредер В. Л. Справочник по полимерной упаковке. – К.: «Технiка», 1982. – 232 с.

3.Полимерная тара и упаковка. Под ред. С. В. Генеля. – М.: Химия, 1980.

–272 с.

4.Завгородний В. К., Калинчев Э. Л., Махаринский Е. Г. Оборудование предприятий по переработке пластмасс. – Л.: Химия, 1972. – 464 с.

5.Лукач Ю. Е., Петухов А. Д., Сенатос В. А. Оборудование для производства полимерных пленок. – М.: Машиностроение, 1981. –224 с.

6.Переработка пластмасс: Справочное пособие./Под ред. В. А. Брагинского. – Л.: Химия, 1985. – 296 с.

7.Шипинский В. Г. Основы полиграфии и декорирования упаковки: курс лекций для студентов специальности I-38 20 02 «Упаковочное производство». – Гомель: ГГТУ им. П. О. Сухого, 2008. – 264 с.

8.Гурвич С. Г., Ильяшенко Г. А., Мочман Ш. Е. Расчет и конструирование машин для переработки пластических материалов. – М.: Машиностроение, 1970. –296 с.

9.Басов Н. И., Ким В. С., Скуратов В. К. Оборудование для производства объемных изделий из термопластов. – М.: Машиностроение, 1972. –272 с.

10.Басов Н. И., Брагинский В. А., Казанков Ю. В. Расчет и конструирование формующего инструмента для изготовления изделий из полимерных материалов. – М.: Химия, 1991. –352 с.

11.Угольников С., Петляков Г. Полуавтоматическое оборудование для выдува ПЭТ-бутылок/ Журнал «Тара и упаковка». – М.: 1998 - №1, с.46 – 48.

12.Завгородний В. К., Калинчев Э. Л., Маарам Е. И. Литьевые машины для термопластов и реактопластов. – М.: Машиностроение, 1968. –374 с.

13.Петляков Г. ПЭТ-преформа: критерии выбора. / Журнал «Тара и упаковка». – М.: 1997 - №2, с.8 – 10.

14.Орлов Г. От гранул к преформам. / Журнал «Тара и упаковка». – М.:

1998 - №2, с.24 – 25.

15.Шипинский В. Упаковка из пенопластов./ Журнал «Тара и упаковка».

–М.: 2000 - №2, с.20 – 21.

16.Коваль В. Ротационное формование и пластиковая тара/Журнал «Технологии переработки и упаковки», – Мн.: 2001 - №8, с.35.

17.Деркач Я. Производство крупногабаритной полимерной тары методом ротационного формования/ Журнал «Тара и упаковка». – М.: 2004 - №3, с.28 –

31.

18.Автоматические линии для производства жестяной тары/ авт. Локшин Я. Ю., Молдавский Г. Х., Бершадский Г. Ю и др. Изд. 2-е, перераб. и доп. – М.: Машиностроение, 1972. – 304 с.

19.Рогов И. А., Жаринов А. И. Технология и оборудование мясоконсервного производства: Учебник для кадров массовых профессий. «-е изд., перераб. и доп. – М.: Колос, 1994. – 270 с.

238

20.Технологическое оборудование мясокомбинатов /С. А. Бредихин, О. В. Бредихина, Ю. В. Космодемьянский и др. – М.: Колос, 1997. – 392 с.

21.Современное оборудование для упаковки пищевых продуктов. Справочник./Под ред. Ю. В. Бурля и Л. А. Сухого. – М.: Пищевая промышленность, 1978. – 238 с.

22.Шипинский В. Г. Оборудование для производства тары и упаковки: учебн. пособие. – Минск: Новое знание; М.: ИНФРА-М, 2012. – 624 с.: ил. – (Высшее образование).

ОГЛАВЛЕНИЕ

9. Упаковывание в обертки………………………………………………………3

10.Упаковывание в пакеты и оболочки ……………………………………….. 17

10.1.Машины для изготовления пакетов ………………..………………….. 17

10.2.Машины для упаковывания в пакеты ………………………………......20

10.3.Пакетоформирующие упаковочные автоматы ………….……………. 27

10.4.Оболочкоформирующие упаковочные автоматы ……………………. 41

11.Упаковывание в термоформованную пластмассовую тару ..……………... 44

11.1.Способы формования тары ……..……………………………………... 45

11.2.Вакуум-формовочные машины ………………………………………... 49

11.2.1.Вакуум-формовочная машина с лучевым электронагревателем ….. 49

11.2.2.Вакуум-формовочные автоматы с контактным электронагревателем …………………………………………………………. 52

11.3.Машины для упаковывания в термоформованную тару …………….. 53

11.3.1.Вакуум-упаковочные машины …………………………….………… 54

11.3.2.Фасовочно-упаковочные автоматы ..………………………………… 55

11.4.Формовочно-упаковочные линии и автоматы……………………….. 58

12.Производство выдувной пластмассовой тары ………………………………71

12.1.Способы изготовления ………………………………………………..... 72

12.2.Экструзионно-раздувное технологическое оборудование ………….. 76

12.3.Инжекционно-раздувное технологическое оборудование ………...... 88

12.4.Оборудование для раздува изделий из преформ ………………………93

13.Производство литьевой и прессованной пластмассовой тары …………… 99

13.1.Производство прессованной пластмассовой тары ………………….. 109

14.Производство тары из газонаполненных пластмасс (пенопластов)……… 113

14.1.Метод литья под давлением …………………………………………. 114

14.2.Беспрессовый метод………………………………… …………………114

14.3.Метод смешения компонентов заливочных компаундов ……………121

14.4.Экструзия листовых упаковочных материалов……………………….122

15.Производство крупногабаритной пластмассовой тары…………………… 123

15.1.Ротационное формование …………………………………………….. 128

16.Упаковывание в металлические банки ………………………..……………143

16.1.Конструктивные исполнения металлических банок ..…..……………143

16.2.Подготовка жести к изготовлению банок …………………………… 146

16.2.1.Автоматические гильотинные ножницы ……………………………147

239

16.2.2. Выбраковка, очистка и сортировка листов жести ………………….149

16.2.3. Обрезка листов жести в заданный размер ……….………………….149

16.2.4. Грунтование, декорирование и лакирование листов жести …........ 153

16.3.Изготовление корпусов банок ………………………………………... 156

16.3.1.Разрезка листов жести на бланки ……………………………………156

16.3.2.Изготовление обечайки корпуса с фальцевым швом ………………157

16.3.3.Изготовление обечайки корпуса со сварным швом ………..……... 169

16.3.4.Отбортовка корпусов сборных жестяных банок …………………...171

16.3.5.Разрезка листов жести на полосы ..………………………………….173

16.3.6.Изготовление цельноштампованных корпусов …………………… 178

16.4.Изготовление концов (донышек и крышек) жестяных банок………. 184

16.4.1.Резка листов жести на полосы и штамповка концов …………..….. 184

16.4.2.Подвивка на концах отбортовки фланцам …………………………. 187

16.4.3.Нанесение во фланец концов уплотнительной прокладки ………. 190

16.5.Изготовление сборных банок ………………………………………… 199

16.5.1.Сборка жестяных банок …………………………………………….. 199

16.5.2.Проверка собранных банок на герметичность ……………………. 202

16.6.Упаковывание в банки консервной продукции .……………………..209

16.6.1.Санитарно-гигиеническая обработка банок ….…………………….210

16.6.2.Фасование консервируемой продукции в банки …………………..212

16.6.3.Маркировка крышек …………………………….………………….. 215

16.6.4.Укупоривание банок крышками ……………….………………….. 216

16.6.5.Проверка упаковочных единиц на герметичность ……………….. 222

16.6.6.Стерилизация консервов ……………….……………………………223

16.6.7.Сортировка, мойка и сушка упаковочных единиц ….…………… 227

16.6.8.Этикетирование и консервация упаковочных единиц….………… 228

16.7.Упаковывание консервов в транспортную тару………….…………. 231

Литература ……………………………………………….………….………….. 238

Учебное издание

Шипинский Владимир Георгиевич

ОБОРУДОВАНИЕ И ОСНАСТКА УПАКОВОЧНОГО ПРОИЗВОДСТВА

Часть II. Средства технологического оснащения

УЧЕБНОЕ ПОСОБИЕ

для студентов специальности I-36 20 02-03 «Упаковочное производство (технологии и оборудование упаковочного производства)»

240