[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch2(z-lib.org)

.pdfВпроцессе работы автомата наполненные банки транспортером 2 подаются к шнеку 3, который принимает их с транспортера и с заданным шагом поштучно устанавливает в гнезда транспортного ротора 5. Далее ротор 5 проводит эти банки через установленный в подпружиненной направляющей датчик-щуп, обеспечивающий включение в магазине 6 отсекателя со шнеком, а они при этом поштучно захватывают из его кассеты нижнюю крышку и, проведя ее через маркировочный механизм 7, надевают на горловину соответствующей банки. Затем укомплектованные банки этот ротор поочередно устанавливает на опущенные нижние патроны в инструментальные блоки синхронно вращающегося ротора-клинчера 8.

Впроцессе вращения этого ротора нижние патроны поднимаются и прижимают банку к верхнему патрону, а затем через отжимные ролики, катящиеся по секторным копирам, к банке подводится прикатной ролик и, обегая ее по периметру, подгибает фланец крышки под отбортовку корпуса банки, обеспечивая тем самым их механическое сцепление. После этого патроны опускаются, а банки с них забирает разгонный ротор 9 и направляет в карман вакуум-клапана 14, поворотом которого они вводятся в вакуум-камеру 13, где выбрасывателем передаются в захваты транспортного ротора, устанавливающего их на опущенные нижние патроны синхронно вращающегося закаточного ротора 15.

Нижние патроны в процессе вращения этого ротора поднимаются и прижимают банку к верхнему патрону инструментального блока, и в это же время из банки удаляется воздух. Далее через отжимные ролики, катящиеся по секторным копирам, к банке подводится вначале закатной ролик, окончательно прикатывающий крышку к корпусу, а затем обжимной ролик, обеспечивающий обжатие и герметизацию фальцевого соединительного шва. После этого с опустившихся патронов укупоренные банки забирает транспортный ротор и устанавливает в карман вакуум-клапана 14, поворотом которого они выводятся из вакуум-камеры 13. Далее транспортный ротор 16 забирает эти банки из кармана и устанавливает на отводящий ленточный транспортер 17, которым они выводятся из автомата, перемещаясь при этом мимо датчика устройства, посчитывающего изготовленные упаковочные единицы. Техническая характеристика роторного вакуум-закаточного автомата модели Б4-КЗК-84 следующая:

Производительность, шт./мин:

номинальная …………………………………….. 160; дополнительная ………………………. 100, 125, 200;

Укупориваемые банки:

жестяные цилиндрические (ГОСТ 5981-71)……. № 3 – 13, 22; Предельное разрежение, создаваемое в банках объемом до 350 см3, Па ………………………………… 0,5·105; Мощность электродвигателя, кВт:

привода автомата ………………………………….. 4; вакуум-насоса ……………………………………… 4;

Габаритные размеры, мм:

длина ……………………………………………. 3100;

221

ширина ………………………………………….. 1610; высота …………………………………………… 1800; Масса, кг…………………………………………………….. 4263.

Автомат обслуживает один человек.

Изготовитель – симферопольский завод «Продмаш».

16.6.5. Проверка упаковочных единиц на герметичность

Банки после укупорки подвергаются проверке на герметичность. Цель проверки – не допустить на стерилизацию плохо укупоренные банки, у которых в ходе тепловой обработки появляется активный подтек (содержимое вытекает через неплотности). Банки на герметичность проверяют визуально (внешний осмотр) и в водяной контрольной ванне, а также с помощью воздушных и воздушно-водяных тестеров.

Визуальный осмотр укупоренных банок производится непосредственно на транспортирующем их конвейере и позволяет выявлять только банки с явно выраженными дефектами.

Проверка герметичности банок производится также путем их погружения в контрольную ванну, окрашенную изнутри в белый цвет, хорошо освещенную и заполненную горячей (80 – 90 оС) водой. О герметичности судят по появлению в воде воздушных пузырьков, выходящих из банки вследствие повышения в ней давления, вызываемого нагревом содержимого в течение 1 – 2 минут. Производительность такой ванны составляет около восьми тысяч банок в час. Однако этим способом трудно обнаружить негерметичность, если микроотверстия в банке имеются на стыке закаточного и продольного соединительных швов.

Банки на герметичность проверяют также воздушными тестерами, содержащими горизонтальный круглый стол в центре которого на валу располагается вращающийся диск с двадцатью воздушными камерами, где и размещаются банки, проверяемые под избыточным давлением воздуха. Проверенные банки этим тестером автоматически выводятся на транспортеры для герметичных и негерметичных банок.

Выявленные негерметичные банки поступают на разбраковку, где их вскрывают и содержимое перекладывают в новые, а банки негерметичные по укупорочному шву на закаточной машине повторно подкатывают обжимным роликом, а затем вновь проверяются на герметичность в контрольной ванне. Основными причинами негерметичности банок являются плохое качество укупорочного шва из-за разрегулирования закаточной машины, а также отклонения в линейных размерах соединяемых частей банок, поступающих на закатку. Если в течение одного часа число выявленных негерметичных банок превысит 0,1 % от проверенной партии, то закаточные машины останавливаются для устранения неполадок и более точного регулирования.

После проверки на герметичность банки укладывают в автоклавные корзины и передают на стерилизацию. При этом время между укупоркой и началом стерилизации банок, в частности, для мясных консервов не должно превышать тридцати минут. При нарушении этого условия концентрация размножающихся в продукте микроорганизмов может достигнуть уровня, приводящего к браку изготовляемой продукции.

222

16.6.6.Стерилизация консервов

Впроцессе производства консервов для обеспечения стабильности продукта при хранении используют такие способы термообработки, как стерилизация, пастеризация и тиндализация.

Стерилизация – одна из основных операций технологического процесса

производства консервов, которую проводят, нагревая продукт до температуры от 100 до 135 оС, для подавления жизнедеятельности микроорганизмов либо для их полного уничтожения.

Пастеризация – одна из разновидностей термообработки, которая производится при температурах от 75 до 100 оС. При этом вследствие более низких температур пастеризованные консервы имеют лучшие органолептические и физико-химические показатели и малоизмененные первоначальные свойства, однако хранить такие консервы необходимо в холоде.

Тиндализация заключается в дробной обработке жидкостей и пищевых продуктов в текучем паре при 100 °С или в их трёх-, четырёхкратном нагревании до температуры 100 – 120 °С с промежутками в 24 часа. За это время споры бактерий, выжившие при 100 °С, прорастают, а вышедшие из них вегетативные клетки бактерий погибают при последующем нагревании; применяют для стерилизации лекарственных препаратов, а также для так называемого горячего консервирования пищевых продуктов в специальных аппаратах с терморегуляторами.

Стерилизация, например, мясных консервов при температуре 134 °С в

течение 5 минут уничтожает практически все виды спор, включая и споры наиболее термоустойчивых микроорганизмов. Однако воздействие повышенных температур приводит к глубоким необратимым химическим изменениям продукта, вызывающим снижение его пищевой и биологической ценности. В связи с этим наиболее распространенная температура стерилизации мясопродуктов находится в области 120 °С. При этом подбирают такую продолжительность нагрева, которая обеспечивает достаточно эффективное обезвреживание споровых форм микробов и резкое снижение их жизнедеятельности. Таким образом, промышленной стерилизацией не всегда достигается абсолютная стерильность консервов, но обеспечиваются их доброкачественность и стойкость к хранению.

Тепловую обработку консервов в аппаратах, предназначенных для стерилизации, проводят в основном двумя способами:

перегретым насыщенным паром без противодавления (для консервов в жестяных банках объемом до 500 см3);

горячей водой (нагреваемой паром), с противодавлением (для консервов в стеклянной таре и в жестяных банках объемом более 0,5 дм3).

Противодавлением называют искусственно создаваемое в полости аппаратов давление, противодействующее деформации (вздутию) банок от избыточного давления, создаваемого в них нагретым продуктом.

Стерилизацию консервов проводят в специальных аппаратах, называемых автоклавами. Различают автоклавы вертикальные, горизонтальные и

ротационные периодического действия, а также роторные, линейные

223

(горизонтально-конвейерные), гидростатические и пневмогидростатические непрерывного действия. Наиболее распространенными аппаратами периодического действия, предназначенными для стерилизации консервов в жестяных и стеклянных банках, являются автоклавы моделей АВ, СР, Б6-ИСА и Б6-КАВ, которые в свою очередь подразделяются по вместимости в зависимости от числа загружаемых в них корзин. Например, вертикальные автоклавы модели АВ изготовляются в исполнениях от однокорзинных до четырехкорзинных.

В частности, автоклав вертикальный двухкорзинный модели АВ содержит цилиндрический корпус 1 (рис.16.36), выполненный из нержавеющей стали, к которому приварено сферическое дно 2, а сверху присоединена откидывающаяся сферическая крышка 3, содержащая противовес 4 и герметично прижимаемая через уплотнительную прокладку 5, уложенную в кольцевой паз 6, восемью гайкамибарашками 7, которые навинчены на откидные болты 8 корпуса, проходящие через соответствующие проушины 9 крышки. В придонной же части корпуса 1 установлен барботер 10, подающий пар, а над ним располагаются две сеточные корзины 11 со стерилизуемыми банками. На корпусе также закреплены монтажные кронштейны 12, патрубки 13 и 14 для присоединения сливного и пароподающего трубопроводов соответственно, а также циркуляционная труба 15 с отводом 16, заканчивающимся краном 17 и штуцерами 18 для подсоединения термометра и манометра, а на крышке автоклава установлены предохранительный клапан 19 и продувной кран 20.

Рис. 16.36. Автоклав вертикальный двухкорзинный модели АВ

Сеточные корзины 11, наполненные стерилизуемыми банками, загружают в автоклав, а затем через него пропускают пар для вытеснения основной массы воздуха. После этого корпус 1 автоклава герметично закрывают крышкой 3 и, открывая продувной кран 20 и вентиль сливного трубопровода 13, его нагревают,

224

поступающим из барботера 10 паром. Затем кран 20 и вентиль сливного трубопровода 13 закрывают и производят нагрев автоклава до температуры, при которой в течение заданного времени осуществляется стерилизация консервов. При отклонениях температуры от заданного уровня, ее регулируют подачей пара и спуском конденсата, открывая при этом вентили на соответствующих трубопроводах. По окончании процесса стерилизации подачу пара прекращают, а затем в автоклаве медленно снижают температуру и избыточное давление до атмосферного, постепенно выпуская из него пар и сливая остатки конденсата. После этого крышку автоклава открывают, корзины 11 с банками выгружают, и рабочий цикл повторяется. Извлеченные же корзины устанавливают в специальные ванны, где проточной водой банки постепенно охлаждаются до температуры, не превышающей 40 °С. Внутренний диаметр этого автоклава – 1000 мм, а его габаритные размеры – 2080 х 1350 х 2500 мм. Вместимость – до 1600 условных банок.

Высокопроизводительный непрерывнодействующий гидростатический стерилизатор модели А9-ФСА, например, состоит из водяной камеры 1 подогрева (рис.16.37), паровой камеры 2 стерилизации, водяной камеры 3 первичного охлаждения, камеры 4 дополнительного охлаждения водой, бассейна 5 с охлаждающей водой, механизма 6 загрузки и выгрузки банок, цепного бесконечного транспортера 7, трубопровода 8 слива отработавшей воды в канализацию, а также системы автоматического регулирования температуры стерилизации. Корпус стерилизатора выполнен секционным, а его камеры разделяются двойными теплоизолирующими перегородками.

Рис. 16.37. Схема гидростатического стерилизатора модели А9-ФСА

Скорость транспортера 7 устанавливается в зависимости от необходимого времени стерилизации консервов, при этом длина его участка, находящегося в камере 2 стерилизации, постоянна и составляет 67 м, а длины участков,

225

располагающихся в камерах подогрева 1 и первичного охлаждения 3, тоже одинаковы между собой и этим обеспечивается симметричный вид формулы стерилизации. Продолжительность дополнительного охлаждения банок, проводимого вне корпуса стерилизатора, зависит в свою очередь от скорости движения транспортера и количества охлаждающей воды в бассейне 5. Требуемые режимы стерилизации обеспечивает автоматическая система управления. В стерилизаторе также содержатся устройства очистки и охлаждения рециркуляционной воды.

При работе стерилизатора банки через механизм 6 загружаются в гнезда бесконечного непрерывно движущегося цепного транспортера 7 и он перемещает их последовательно через шахту гидростатического (водяного) затвора-шлюза, камеру 1 подогрева горячей водой и паровую камеру 2 стерилизации, где они нагреваются паром и выдерживаются требуемое время при температуре 120 оС. Затем банки поступают в камеру 3 первичного водяного охлаждения, где температура консервов снижается до 75 – 80 °С. Далее через гидростатический затвор банки подаются в камеру 4 дополнительного охлаждения, где в струях разбрызгиваемой воды, подаваемой насосом, их температура снижается до 40 – 50 °С, а затем, проходя через бассейн 5, они окончательно охлаждаются в его холодной воде и после этого поступают в механизм 6, выгружающий банки с транспортера. Производительность данного стерилизатора составляет от 87 до 254 банок в минуту, при длительности цикла стерилизации от 40 до 116 минут соответственно. Температура стерилизации устанавливается от 113 до 125 °С. Высота стерилизатора – 18,32 метра, а масса – 76 тон.

Стерилизацию упакованной консервной продукции можно также проводить токами высокой (ТВЧ) и сверхвысокой частоты (СВЧ), горячим воздухом, а также ионизирующим облучением. Нагрев и стерилизация содержимого банок токами высокой частоты осуществляется за 3 – 5 минут и этим обеспечивается сохранение пищевой ценности продукта. Однако обработка этим методом приемлема только для продуктов, упакованных в стеклянную и полимерную консервную тару.

Стерилизацию горячим воздухом производят в горизонтальных конвейерных или коаксиальных стерилизаторах, где банки перемещаются на цепном транспортере с одновременным вращением вокруг своей оси, либо катятся по направляющим через рабочие зоны их камер прогрева, стерилизации и охлаждения. При этом нагретый до 120 °С воздух циркулирует в камере стерилизации со скоростью 8 – 10 метров в секунду, обеспечивая ускоренную теплопередачу консервам и снижая вероятность перегрева поверхностных слоев продукта, поскольку при этом перепад температур между периферийными и центральными слоями в банке составляет всего 1 – 3 °С.

Все ионизирующие излучения обладают высоким бактерицидным действием и способны, не вызывая нагрева продукта, обеспечить полную его стерилизацию. Время стерилизации ионизирующими облучениями составляет всего несколько десятков секунд, при любом виде упаковки консервов. Однако после такой обработки продукт внутри банки остается сырым и требует его последующего доведения до состояния кулинарной готовности одним из обычных способов нагрева. Стерилизация ионизирующими облучениями позволяет организовать непрерывно-поточную обработку консервов и делает

226

возможным максимальное сохранение вкусовых свойств и пищевой ценности продукта.

16.6.7. Сортировка, мойка и сушка упаковочных единиц

После стерилизации консервы поступают на так называемую «горячую» сортировку, а также охлаждение, мойку и сушку. Цель сортировки – обнаружить дефектные и негерметичные банки и не допустить их на последующее хранение и реализацию. Технически сортировку банок производят на столах, ленточных или пластинчатых конвейерах. В процессе сортировки удаляют банки, имеющие физический брак, такой как помятости, активный и пассивный подтеки, а также легковесные банки, с вибрирующими концами, имеющие «птички», банкихлопушки, банки с дефектами в виде язычков, подрезов, раскатанных швов, с выступающей из-под фальцев пастой, повреждениями лака и т. п.

«Птички» – наиболее распространенный в консервном производстве дефект, заключающийся в деформации донышек и крышек в виде уголков у бортиков банки. Возникают они в результате неправильной закатки банки, а также при быстром снижении давления в автоклаве при стерилизации. Изношенность первого закатного ролика дает помятость фланца корпуса – «язычки» и морщинистость фланца. «Язычки» появляются также от наплывов припоя на углошве и вследствие перекоса фланца при отбортовке.

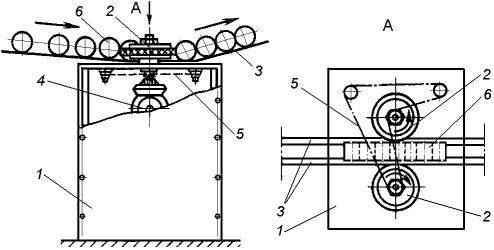

При охлаждении консервов после стерилизации концы банок должны постепенно приходить в свое первоначальное (не вспученное) положение. Однако их деформирование наружу (вздутие) иногда остается и после охлаждения, причем при нажатии пальцем на крышку она приобретает нормальное положение, но одновременно вздувается противоположный конец – донышко. Появление такого одностороннего или двустороннего вздутия банок носит название «хлопающие концы» или «банки-хлопуши». Такие банки направляются в машину для осадки концов, на сварном каркасе 1 (рис.16.38) которой установлены два встречно и синхронно вращающихся резиновых диска 2, подающий лоток 3, а также электродвигатель 4, приводящий через цепную передачу 5 во вращение диски.

Рис. 16.38. Машина для осадки банок

При работе машины банки 6 по подающему наклонному лотку 3 катятся к резиновым дискам 2, а они в процессе вращения своими рифлеными торцами

227

захватывают их и, проталкивая вперед, одновременно обжимают вздутые концы в нормальное исходное положение.

Банки, прошедшие сортировку, подвергаются мойке и сушке для удаления с их поверхности пассивных подтеков и прочих загрязнений, возникающих в процессе производства. В одном из конструктивных исполнений, машина, выполняющая эту операцию, содержит верхнюю моечную камеру, оснащенную форсунками, расположенными с двух сторон ее цепного транспортера, и нижнюю сушильную камеру, оснащенную электрокалорифером и транспортером, а также сопрягающийся с ним ленточный выносящий транспортер. Стерилизованные банки подвозят к этой машине в корзинах и поштучно укладывают на непрерывно движущийся цепной транспортер, перемещающий их через моечную камеру. Здесь банки обмываются с двух сторон щелочной горячей водой, подаваемой из форсунок. На выходе из моечной камеры банки с цепного транспортера перекатываются на опорные планки нижнего транспортера, перемещающего их в обратном направлении через сушильную камеру, где они высушиваются в потоке теплого воздуха, подаваемого из электрокалорифера. А с транспортера сушильной камеры банки поступают на ленточный выносящий транспортер, доставляющий их на последующие операции производственного процесса.

На некоторых предприятиях консервы сортируют после двенадцатичасового охлаждения, так как их более быстрое охлаждение исключает развитие термофильных бактерий и способствует улучшению вкусовых качеств продукта. Сортировщики при этом осматривают банки и удаляют бракованные, а банки с вздутыми концами пропускают через машину для осадки банок (рис.16.38).

Охлаждение отсортированных и вымытых банок производится в специальных помещениях, одновременно предназначенных и для хранения консервов.

Негерметичные же банки, отсортированные в горячем или холодном состоянии и не имеющие признаков микробиологической порчи, вскрывают (не позднее чем через 24 часа после сортировки) и их содержимое передают на повторную переработку.

16.6.8. Этикетирование и консервация упаковочных единиц

На заключительных стадиях производственного процесса банки с консервами, предназначенными для длительного хранения (нелакированные), во избежание коррозии покрывают антикоррозийной смазкой (техническим вазелином), а на банки с консервами, отправляемыми на реализацию, (за исключением литографированных) – наклеивают этикетки. Нанесение на поверхность неэтикетированных и нелитографированных банок антикоррозийных смазок (вазелинового масла) производится на специальных машинах.

Машина для смазки банок содержит каркас 1 (рис.16.39), на котором установлена туннельная камера 2, закрытая с торцов шторками 3 и соединенная снизу с поддоном 4. Через эту камеру в свою очередь проходят наклонные профильные направляющие 5, а на камере располагаются соединенные между собой вентилятор 6, электрокалорифер 7, а также подающий 8 и заборный 9 воздуховоды, сопрягающиеся соответственно с входом и выходом камеры.

228

Рис. 16.39. Машина для смазки банок вазелином

Под поддоном на каркасе 1 машины установлены шестеренчатый насос 10 с электродвигателем 11, обеспечивающие подачу из него по трубопроводу 12 вазелинового масла в распылительные форсунки 13, которые располагаются в камере над направляющими 5.

При работе машины банки 14 поштучно подаются на наклонные направляющие 5 и катятся по ним, приподнимая шторку 3, через туннельную камеру 2, где покрываются тонким слоем подогретого до температуры 70 °С технического вазелина, распыляемого на них форсунками 13. Стекающая при этом с банок смазка собирается в поддоне 4, а оттуда шестеренчатым насосом 10 подается обратно в форсунки, циркулируя таким образом по замкнутому контуру. Для равномерного покрытия банок в камеру 2 вентилятором 6 через электрокалорифер 7 и воздуховод 8 непрерывным потоком подается теплый воздух, задираемый с выхода камеры через воздуховод 9. Обработанные же банки выкатываются из прикрываемого шарнирной шторкой 3 окна камеры и по профильным направляющим 5 перемещаются на позицию их упаковывания в транспортную тару. Для получения антикоррозионного покрытия некоторыми предприятиями производится поверхностное лакирование банок в специальных машинах.

На банки с консервами, отправляемыми на реализацию (за исключением литографированных), наклеиваются этикетки. Такие этикетки в единой художественно-декоративной композиции обычно содержат: оригинальную оформительскую идею, способную выделить продукт из ряда подобных товаров; графические и цветовые решения, соответствующие характеру продукта и рекламирующие его; обязательную стандартную маркировку и информацию о товаре; а также видимые или скрытые элементы защиты этикетки и товара от подделки. В частности, общие требования к потребительской маркировке пищевых продуктов устанавливаются стандартом СТБ 1100-98 «Продукты пищевые. Информация для потребителя. Общие требования». Согласно этому стандарту потребительская маркировка должна содержать следующую обязательную информацию: наименование продукта; наименование и местонахождение изготовителя, упаковщика, экспортера и

229

импортера продукта; товарный знак изготовителя (при наличии); величина массы нетто, объема или количества продукции; состав продукта; пищевая ценность; рекомендации по приготовлению и использованию продукта; условия хранения; срок годности; срок хранения; дата изготовления (фасования); обозначение нормативного документа; информация о сертификации пищевых продуктов; специальный знак.

Для наклеивания бумажных этикеток на цилиндрические жестяные консервные банки применяются специальные этикетировочные автоматы, например, модели КЭ-4, модели ЭР-2, модели АОЛ-32-4 и другие.

В частности, этикетировочный автомат модели КЭ-4,

обеспечивающий нанесение этикеток на цилиндрические консервные банки, содержит станину 1 (рис.16.40), на которой установлены подающий лоток 2, разделительный ролик 3, клеевая станция 4, магазин этикеток 5, ленточный транспортер 6, разгрузочный лоток 7 и электродвигатель 8 с механизмами передачи движения исполнительным органам. Клеевая же станция 4 автомата содержит вращающийся валок, погруженный нижней частью в ванну с подогретым декстриновым клеем. Магазин 5 автомата вмещает в себя стопу этикеток в количестве 800 – 1000 штук, закладываемых лицевой поверхностью вниз.

Рис. 16.40. Этикетировочный автомат модели КЭ-4

При работе этого автомата банки 9 поступают на подающий лоток 2 и из него через разделительный ролик 3 поштучно перемещаются на катящий их по столу ленточный транспортер 6. В процессе перекатывания банка своей цилиндрической поверхностью прокатывается по вращающемуся валку клеевой станции 4, наносящему на нее клеевые полосы или сплошной слой клея, и далее закатывается на стопу этикеток в магазине 5, верхняя из которых приклеивается к корпусу банки и наматывается на него. В это время в магазине на второй конец этикетки наносится клей из расположенной над ней капельницы. Далее банка поступает на обжимной участок транспортера, где этикетка окончательно прикатывается к ее поверхности роликами и готовое изделие выводится из автомата по наклонному разгрузочному лотку 7. Производительность этого

230