[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch2(z-lib.org)

.pdf

образованные боковинами корпуса и внутренними перегородками ванна 2 замачивания, содержащая барботер 3, и моечная ванна 4, в которой находятся трубчатый нагреватель 5, ультразвуковые вибраторы 6, этикеткоотборники 7 и фильтры 8. Все внутреннее пространство корпуса машины охватывает бесконечный транспортер 9, состоящий из двух параллельных втулочных цепей на которых с определенным шагом установлены кассеты с гнездами для тары. При этом требуемая траектория движения транспортера через все стадии мойки обеспечивается установленными попарно на валах приводными 10 и обводными 11 звездочками, а также формирующими трассу направляющими элементами 12. Над ваннами 2 и 4 по ходу движения транспортера 9 в свою очередь располагаются: приемные направляющие 13; камера пропаривания 14, образованная входящими в ванны перегородками 15; система струйной очистки, включающая устройства шприцевания 16 моющим раствором, 17 – горячей и 18 – теплой водой; участки ополаскивания со шприцевальными рамками 19 и 20; зона стекания с тары воды; а также механизм 21, обеспечивающий выгрузку чистой тары из кассет транспортера 9 на отводящий транспортер. Гидросистема машины включает в себя как приведенные исполнительные гидроустройства, так и связанные с ними трубопроводами насосные установки, фильтры тонкой очистки, оросители, сливные и питающие магистрали, запорные краны и другие элементы. Электрооборудование машины содержит главный электродвигатель, обеспечивающий через передаточные механизмы привод транспортера и других механических устройств, а также ультразвуковой генератор, питающий ультразвуковые вибраторы 6, и пульт управления.

Рис. 16.31. Ультразвуковая моечная машина модели АКУ

При работе машины через приемное устройство 13 тара подается в гнезда кассет цепного транспортера 9 и перемещается им в ванну 2 замачивания, заполненную 1 – 2-процентным водным раствором каустической соды, подогреваемым до температуры 50 – 60 оС и перемешиваемым струями пара, выходящими из барботера 3. Пройдя через эту ванну, тара перемещается транспортером вверх и через устройство шприцевания 16, производящее ее

211

предварительную струйную очистку моющим раствором ванны 2, поступает в камеру 14, где осуществляется ее стерилизация перегретым паром. При этом на петле движения транспортера через обводные звездочки 11 моющий раствор выливается из тары обратно в ванну 2. Затем тара из камеры 14 погружается транспортером в моечную ванну 4, заполненную водным раствором щелочи с температурой 70 – 80 оС, поддерживаемой трубчатым нагревателем 5. При движении в этой ванне тара отмывается от загрязнений и сохранившихся старых этикеток с активацией процесса ультразвуковыми вибраторами 6. Очистка же ее моющего раствора производится путем его прокачивания насосом по замкнутому циклу через фильтры 8, при этом удаленные с тары этикетки и другие крупные частицы оседают и накапливаются на фильтрующей сетке этикеткоотборника 7, периодически очищаемой по мере засорения. Из этой ванны транспортер движется по наклонной направляющей, до поворота на горизонтальный участок в верхней части машины и при этом производится струйная мойка тары из устройства шприцевания 17 горячей водой. Выйдя на верхний прямой участок, тара подвергается дальнейшей струйной мойке из устройства шприцевания 18 теплой водой, а затем на участке со шприцевальными рамками 19 производится ее ополаскивание теплой водой. На заключительном этапе шприцевальные рамки 20 окончательно ополаскивают тару водопроводной водой, подогретой до 30 – 45 оС, которая затем стекает с нее до перемещения в зону автоматической выгрузки, где механизмом 21 тара извлекается из кассет транспортера 9 и перегружается на отводящий транспортер. После этого освободившиеся гнезда кассет в приемном устройстве 13 загружаются очередной поступающей тарой и цикл повторяется. Техническая характеристика приведенной ультразвуковой моечной машины модели АКУ следующая:

Производительность, шт./мин ……………………………. до 50 Потребляемая мощность, кВт ………………………………53,3;

Габаритные размеры, мм:

машины: длина …………………………………………….. 5070; ширина ……………………………………………2110;

высота ……………………………………………. 3020;

ультразвукового генератора:

длина …………………………………………….. 2590; ширина ……………………………………………1700;

высота ……………………………………………. 2250;

Масса, кг:

машины ……………………………………………………. 6500;

ультразвукового генератора ………………………………. 220.

16.6.2.Фасование консервируемой продукции в банки

Взависимости от вида консервируемой продукции процесс ее порционирования и фасования в банки может осуществляться вручную, а также механизированным и автоматизированным способами.

Вручную, как правило, фасуется цельная плодоовощная и фруктовая продукция (томаты, огурцы, яблоки, груши, сливы и т.д.), а также крупнокусковая мясная и рыбная продукция (консервы рыбные, из языка и

212

ветчины, птицы, кроликов и др.). При таком фасовании соль, специи и консервируемый продукт закладываются в банки в определенной последовательности, после чего производится их контрольное взвешивание.

Машинным механизированным способом осуществляется фасование, например, измельченных овощей и фруктов, ягод, мясного гуляша и фаршей.

На автоматах же фасуют жидкую (соки, бульоны, растительное масло), пастообразную (томатную пасту, паштеты, майонезы) и сыпучую (специи, зеленый горошек, крупы) продукцию. Фасование в банки колбасного фарша и паштетов производится, например, на автоматах модели Б4-ФДН-17 с производительностью 125 банок в минуту, а автоматы модели В2-ФНА используются для заполнения с производительностью 78 – 100 штук в минуту металлических банок мясом, жиром и солью с перцем при производстве консервов «Мясо тушеное». Автоматы же модели Б4-КДН-16 предназначены для фасования с заливкой зеленого горошка с производительностью 150 – 250 банок в минуту. Для фасования жидкой и пастообразной продукции в банки применяются автоматы модели КН-3М, модели Б4-КНП, модели АНСМ, модели Б4-И32-М, модели И9-ИН2-А, модели ДН-1 и многие другие.

В частности, роторный двенадцатипозиционный автомат модели И9-ИН2-А предназначен для фасования в жестяные и стеклянные консервные банки сиропов, томатных соусов (содержание сухих веществ 15 – 20%), соков вязкостью до 0,016 Па·с и другой аналогичной продукции. На его станине, состоящей из установленной на четырех регулируемых опорах 1 (рис.16.32) чугунной плиты 2, располагаются:

транспортер 3, подающий банки в автомат с цехового транспортера и состоящий из каркаса, кронштейна, цепной передачи, регулируемых направляющих, двух звездочек и охватывающего их грузонесущего органа, выполненного из нержавеющих металлических пластин, шарнирно соединенных между собой осями и образующих бесконечную цепь с плоской рабочей поверхностью;

шнековый механизм 4, принимающий банки с транспортера и с заданным шагом поштучно подающий их в гнезда загрузочного ротора;

загрузочный ротор 5, поштучно устанавливающий банки на нижние опущенные патроны фасовочного ротора;

фасовочный ротор, состоящий из вертикального вала 6, закрепленного на нем продуктового бака 7 и механизма 8 вертикального перемещения расположенных под баком нижних патронов с банками;

двенадцать наполнительных патронов 9, радиально закрепленных с равномерным шагом соосно с нижними патронами на дне бака 7 и состоящих из насадка-вытеснителя 10 с прокладкой 11, клапана 12 с уплотнительным кольцом 13, гофрированного резинового патрубка 14, полость которого соединяется с баком через отверстия 15, а также из осевой трубки 16 и пружины

17;

питающее устройство 18, обеспечивающее наполнение бака 7 фасуемым продуктом с автоматическим поддержанием постоянного уровня;

механизм 19, обеспечивающий подъем и опускание питающего устройства при переналадке автомата на другой типоразмер консервных банок;

213

отводящий ротор 20, поштучно забирающий наполненные банки с нижних опущенных патронов фасовочного ротора и передающий их на транспортер закаточной машины;

Рис. 16.32. Роторный фасовочный автомат модели И9-ИН2-А

привод 21, состоящий из электродвигателя АОЛ2-21-4, клиноременного вариатора, настраиваемого вращением маховика 22, а также червячного цилиндрического редуктора и других передаточных механизмов;

пульт управления 23, содержащий автоматический выключатель, магнитный пускатель и другие коммутационные устройства, а также встроенные в лицевую панель индикаторные лампочки, кнопки и тумблеры.

При работе автомата пустые банки транспортером 3 подаются к шнековому механизму 4, который принимает их с транспортера и с заданным шагом поштучно устанавливает в гнезда загрузочного ротора 5, а он в свою очередь переносит и устанавливает эти банки на нижние опущенные патроны синхронно вращающегося фасовочного ротора. В процессе вращения фасовочного ротора его нижние патроны механизмом 8 поднимаются и прижимают банки горловинами через прокладки 11 к насадкам-вытеснителям 10 наполнительных патронов 9. При этом, сжимая пружину 17, насадкавытеснитель поднимается, открывая щель вокруг клапана 12, обеспечивающую наполнение банки продуктом, поступающим через отверстия 15 дна бака 7 и резиновый патрубок 14, а воздух из ее полости вытесняется в это время по осевой трубке 16. Далее нижние патроны опускаются в исходное положение, а освободившаяся насадка-вытеснитель 10 пружиной 17 через уплотнительное

214

кольцо 13 прижимается к клапану 12, герметично закрывая тем самым наполнительный патрон 9. После этого в ходе синхронного вращения отводящий ротор 20, поштучно забирает наполненные банки с нижних опустившихся патронов фасовочного ротора и передает их, например, на транспортер синхронно работающей закаточной машины, осуществляющей укупорку банок.

Необходимый уровень продукта в банке обеспечивается за счет погружения в нее нижней части клапана 12 и насадка-вытеснителя 10, ход которого при дозировании составляет от 5 до 10 мм. При переналадке автомата на другие типоразмеры наполняемых банок заменяются насадки-вытеснители 10 наполнительных патронов 9 и шнек механизма 4, а также регулируется положение направляющих на транспортере 3 и уровень расположения питающего устройства 18 с помощью механизма 19. Требуемая же производительность настраивается вращением в соответствующую сторону маховика 22 клиноременного вариатора привода автомата. Техническая характеристика роторного фасовочного автомата модели И9-ИН2-А следующая:

Производительность, шт./мин ……………………………. 60 – 160; Наполняемые банки:

жестяные цилиндрические (ГОСТ 5981-71)……. № 3 – 9, 11 – 13; жестяные фигурные (ГОСТ 5981-71) …………. № 17 – 19, 29, 32; стеклянные (ГОСТ 5717-70)………. 1-58-200; 1-58-500; 1-82-350; 1-82-500; 1-82-1000;

Величина фасуемой дозы, см3 , не более ……………………..1000; Вместимость продуктового бака, дм3 ………………………… 115; Мощность электродвигателя, кВт…………………………….. 1,1; Габаритные размеры, мм:

длина ……………………………………………….. 1760; ширина ……………………………………………… 1380; высота ………………………………………………. 1740;

Масса, кг………………………………………………………… 1200.

16.6.3. Маркировка крышек

Перед подачей на закатку банок крышки маркируют выдавливанием знаков либо типографской печатью. Маркировка выполняется в две или три строки. При маркировке в две строки в первой указывают индекс отрасли промышленности (ММ – мясная), номер завода и последнюю цифру года изготовления. Во второй строке маркируют номер смены (одной цифрой), дату изготовления (двумя цифрами, причем до девятого числа включительно впереди цифры ставят ноль), месяц изготовления (А – январь, Б – февраль и т. д. по алфавиту до буквы «Н» включительно, исключая буквы «3, Ё, Й»), а также ассортиментный номер (1 – 3 знака). При маркировке в три строки в первой указывают дату выработки, во второй – ассортиментный номер, в третьей – отрасль и номер предприятия. На крышки литографированных банок наносят только одну строчку маркировки (смена, дата выработки и ассортиментный номер), так как остальная информация уже обозначена на самой банке. При производстве консервов для экспортных поставок, несмотря на наличие этикетки на корпусе банки, маркировку на крышку

215

наносят полностью в две или три строки, при этом во второй строке дополнительно выбивается последним шестой знак, соответствующий сорту консервов (В – высший сорт).

Маркировка крышек выдавливанием знаков выполняется на маркировочных автоматах ударного и ротационного действия. Принцип работы

маркировочных автоматов ударного действия заключается в том, что от стопы крышек расходного магазина поштучно отделяется нижняя и шиберным механизмом укладывается на матрицу штампа. Здесь при смыкании штампа ударом пуансона на ней выбиваются маркировочные знаки глубиной до 0,3 мм, и крышка тем же шиберным механизмом одновременно с подачей следующей перемещается вниз стопы приемного магазина.

Ротационные маркировочные автоматы позволяют наносить в строке до семи знаков. Они состоят из станины 1 (рис.16.33), электродвигателя 2, приводного вала со штурвалом 3 ручного проворота, цепного транспортера 4 подачи крышек, синхронно вращающихся барабанов инструментального блока 5, расходного 6 и приемного 7 магазинов, а также панели управления 8 и кабеля питания 9.

Рис. 16.33. Ротационный маркировочный автомат

В процессе работы такого автомата из стопы в расходном магазине 6 нижние крышки поштучно забираются пальцами цепного транспортера 4 и подаются им между двумя сопрягающимися и синхронно вращающимися барабанами (пуансоном и матрицей) инструментального блока 5, выдавливающими на их поверхности маркировку при одновременном перемещении крышки. Далее замаркированные крышки этим же транспортером одновременно подаются вниз стопы приемного магазина 7, а оттуда стопками забираются на укупорку консервных банок. В частности, такой автомат фирмы «Нагема» (Германия) работает с производительностью 110 крышек в минуту, при потребляемой мощности 0,55 кВт и габаритных размерах 1250 х 620 х 1240 мм.

16.6.4. Укупоривание банок крышками

Сущность процесса укупоривания состоит в герметическом присоединении крышки к корпусу жестяной банки путем образования двойного закатного шва.

216

Применяемое для укупорки банок технологическое оборудование можно условно классифицировать по следующим признакам:

по способу закатки – на машины, закатывающие на вращающейся и на неподвижной банке;

по способу укупорки – на обычные машины и вакуум-закаточные установки с механическим или тепловым вакуумом, с клинчером и без клинчера;

по исполнению банок – на машины для цилиндрических и для фигурных банок;

по числу одновременно укупориваемых банок и уровню автоматизации процесса – на машины однопозиционные механические, полуавтоматические и автоматические; двухпозиционные линейные машины, а также на многопозиционные роторные однобашенные и двухбашенные машины.

Вчастности механические и полуавтоматические закаточные машины используются на предприятиях малой мощности, а также при укупоривании банок, содержимое которых необходимо уплотнять (утрамбовывать).

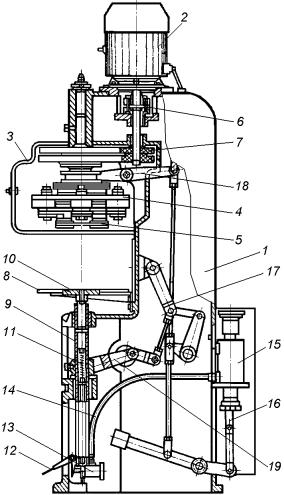

Полуавтоматическая закаточная машина состоит из станины 1

(рис.16.34), в верхней части которой установлены электродвигатель 2 и закаточная головка 3, планшайба 4 которой, несущая обжимные ролики 5, соединена с электродвигателем через муфту 6 и зубчатую цилиндрическую передачу 7. В нижней же части станины в отверстии стола 8 соосно с планшайбой 4 на шпинделе 9, располагается патрон 10, опирающийся на компенсационную пружину 11. Под шпинделем установлена педаль 12, связанная с золотниковым клапаном 13, соединенным в свою очередь трубопроводом 14 с пневмоцилиндром 15, выдвигающийся шток 16 которого осуществляет через многозвенный рычажный передающий механизм 17 и коромысло 18 включение муфты в закаточной головке 3, а также через рычаг 19 вертикальное перемещение шпинделя 9.

При закатке наполненную банку вручную накрывают крышкой, устанавливают на нижний патрон 10, а затем нажимают ногой на педаль 12, управляющую золотниковым клапаном 13, который открывает магистраль подачи сжатого воздуха по трубопроводу 14 в пневмоцилиндр 15. Далее выдвигающимся штоком 16 пневмоцилиндра производится включение муфты в закаточной головке 3 через многозвенный рычажный передающий механизм 17 и коромысло 18, а также через рычаг 19 подъем шпинделем 9 нижнего патрона 10 до фиксации расположенной на нем укупориваемой банки верхним неподвижным патроном, при этом пружина 11 обеспечивает компенсацию отклонения размеров банок по высоте. После этого две пары обжимных роликов 5 (одна из которых подгибает завитки сопрягающихся фланцев, а вторая выполняют обжатие и герметизацию закаточного шва), постепенно подводятся копирами к банке и в процессе вращения планшайбы 4, работая одновременно, присоединяют крышку к банке герметичным двойным закатным швом. По окончании процесса закатки обжимные ролики расходятся, а педаль 12 отпускается и клапаном 13 включается подача сжатого воздуха в полость пневмоцилиндра 15, обеспечивающую втягивание его штока 16. При этом шпиндель 9 опускается с нижним патроном 10,

иукупоренной банкой в исходное положение на уровень стола 8, а муфта

217

закаточной головки 3 отключает вращение ее планшайбы 4. Далее на место укупоренной устанавливается следующая банка и цикл повторяется.

Рис. 16.34. Полуавтоматическая закаточная машина

Технические характеристики некоторых полуавтоматических закаточных машин такого типа приведены в таблице 16.4.

Таблица 16.4. Технические характеристики полуавтоматических закаточных машин

|

«Блисс- |

И9-СЗК |

«Нагема» |

«Наге- |

Б4-КЗТ- |

|

712» |

фирмы |

(Германия) |

ма» |

56 |

Параметры |

(Герма- |

«Тойо- |

(для фи- |

(Герма- |

|

|

ния) |

Сейкан» |

гурных |

ния) |

|

|

|

|

банок) |

|

|

|

|

|

|

|

|

Производительность, шт./мин. |

15 |

22 |

20 |

25 |

11 – 16 |

Диаметр банки, мм…………… |

160 |

145 |

- |

163 |

320 |

Высота банки, мм…………….. |

254 |

220 |

50 |

350 |

320 |

Мощность электропривода, кВт |

1,5 |

2,2 |

2,5 |

1,5 |

2,22 |

Габаритные размеры, мм: |

|

|

|

|

|

длина ………………………… |

754 |

770 |

1540 |

960 |

850 |

ширина ……………………… |

530 |

770 |

850 |

720 |

1300 |

высота ………………………. |

2134 |

1950 |

1750 |

1800 |

1730 |

|

|

|

|

|

|

В условиях крупносерийного и массового производства консервной продукции широко применяются многопозиционные роторные однобашенные и

218

двухбашенные закаточные машины. К таковым, в частности относится и рассмотренный ранее двухбашенный роторный закаточный автомат (рис.16.28), фирмы «Нагема», обеспечивающий как сборку жестяных банок, так и их укупоривание после заполнения продуктом. Специализированные же роторные закаточные машины могут производить маркировку крышек и укупоривание ими наполненных банок, как при атмосферном давлении, так и с созданием вакуума, а также вести учет изготовленных упаковочных единиц.

Вконсервной промышленности широко применяется вакуумирование содержимого банок при их закатке, обеспечивающее существенное улучшение качества продукции и увеличение срока ее хранения. При этом разряжение в укупориваемой банке может создаваться тепловым, механическим и комбинированным вакуумированием (эксгаустированием).

Тепловое эксгаустирование заключается в нагревании содержимого банок до их герметизации, при этом упругость испаряющейся жидкости повышается и она вытесняет воздух из продукта, а после герметизации закаткой и охлаждения

конденсируется, уменьшаясь в объеме и создавая в банке разрежение. Такую обработку выполняют паром при 80 – 85 оС либо в ИК-камерах.

Механическое вакуумирование заключается в удалении из банки воздуха с помощью вакуум-насосов при их герметизации.

При комбинированном эксгаустировании применяют одновременно оба рассмотренных способа, то есть производят механическое вакуумирование

предварительно нагретых банок в процессе их герметизации. Глубина вакуума в банках создается при этом на уровне (3,3 – 5,3)·104 Па.

Для закатки банок с одновременным вакуумированием используются специализированные многопозиционные роторные машины, которые выполняются с клинчером (устройством для предварительного прикатывания крышек) или без него. Клинчерование применяют для частичного подгиба закаточного фланца уложенной на банку крышки под отбортовку корпуса, чем обеспечивается их механическое сцепление, исключающее смещение крышки в процессе последующего вакуумирования и закатки банки.

Вчастности, роторный вакуум-закаточный автомат с клинчером модели Б4-КЗК-84 производит маркировку крышек и укупорку ими под вакуумом наполненных продуктом цилиндрических жестяных консервных банок, а также подсчитывает изготовленные упаковочные единицы. Он состоит из:

станины 1 (рис.16.35), содержащей закрытую масляную ванну с размещенными в ней механизмами передачи движений и основными устройствами системы смазки, а также разделенную на две внутренние полости

–герметичную и безвакуумную.

приемного механизма, содержащего транспортер 2, шнек 3, подпружиненную направляющую и датчик-щуп системы блокировки «нет банки – нет крышки»;

механизма подачи 4, состоящего из транспортного ротора 5 с направляющими, магазина 6 крышек и механизма 7 их маркировки;

ротора-клинчера 8, состоящего из верхнего корпуса и нижней планшайбы,

соединенных колонной и несущих четыре инструментальных блока,

219

содержащих соосно вращающиеся нижние поджимные и верхние патроны, а также прикатные механизмы, отжимные ролики которых катятся по секторным копирам и подводят к банке прикатные ролики;

Рис. 16.35. Роторный вакуум-закаточный автомат модели Б4-КЗК-84

разгонного ротора 9, забирающего банки с нижних патронов ротора 8 и подающего их в карман вакуум-клапана вакуумной системы;

вакуумной системы, содержащей: насосную установку, состоящую из водосборника 10 и смонтированных на общей раме водокольцевого насоса 11 типа ВВН-1,5 с электродвигателем 12 мощностью 4 кВт; вакуум-камеру 13, являющуюся герметичной полостью станины, в которой находится закаточный ротор; установленный на стенке камеры вакуум-клапан 14, с приводом и транспортным ротором, в корпусе которого имеется пробка с карманом для банок; механизм шлюзования, регулирующий разрежение (остаточное давление 34,6 МПа) в вакуум-камере; контрольную и сигнальную аппаратуру, а также соединительную систему трубопроводов;

закаточного ротора 15, состоящего из верхнего и нижнего корпусов, соединенных колонной и несущих четыре инструментальных блока, которые содержат соосно вращающиеся нижние поджимные и верхние патроны, а также закатные механизмы, отжимные ролики которых катятся по секторным копирам

иподводят к банке вначале закатные, а затем обжимные ролики;

транспортного ротора 16, забирающего укупоренные банки из кармана вакуум-клапана и устанавливающего их на отводящий транспортер;

отводящего ленточного транспортера 17, в направляющих которого установлен датчик устройства, считающего укупоренные банки;

главного привода, состоящего из электродвигателя 18, клиноременной передачи 19 и редуктора 20 с переключателем скоростей, а также механизмов передачи движений исполнительным механизмам автомата;

пульта управления 21, содержащего электромонтажные панели, пакетный и автоматический выключатели, пускатель магнитный, реле тепловое, встроенные в лицевую панель индикаторные лампочки и кнопочную станцию.

220