[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch2(z-lib.org)

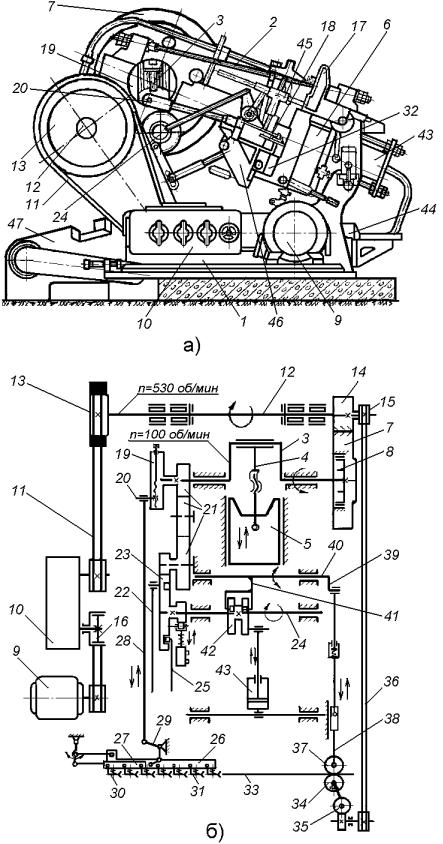

.pdfвала 3 через установленный на его второй консоли блок, состоящий из диска 19 с регулируемым кривошипом 20 и ведущей шестерни зубчатой передачи 21. В магазине 17 подаваемые полосы поочередно отделяет от стопы специальный магнитный распушитель, а затем они забираются вакуумными захватами, располагающимися на траверсе механизма 18, переносящей и укладывающей их в направляющие. Цикловые движения этой траверсы осуществляются от шатуна 22, сидящего на кривошипном пальце зубчатого колеса 23, установленного на консоли распределительного вала 24 и связанного с ведомой шестерней зубчатой передачи 21.

На второй же плоскости колеса 23 содержится кольцевая профильная канавка, в которой движется ролик второго шатуна 25, приводящего в движение поперечный досылатель, обеспечивающий перемещение уложенной полосы в направляющие механизма шаговой подачи, содержащего основную 26 и дополнительную 27 подвижные каретки, приводимые в действие с регулируемого кривошипа 20 через шатун 28 и двуплечий рычаг 29. Дополнительная каретка 27, несущая передающие собачки 30, располагается при этом в концевом пазу основной каретки 26, на которой в свою очередь с шагом подачи полосы установлены аналогичные толкающие собачки 31. При синхронных возвратно-поступательных движениях этих кареток в направляющих стола механизма подачи их собачки поочередно толкают полосу на шаг по направлению к штампу 32 и проскальзывают по полосе при обратном движении. Основную каретку всегда настраивают так, чтобы шаг рабочих собачек был равен шагу высечек в полосе. Регулировкой же хода и положения дополнительной каретки можно переналаживать пресс на изготовление корпусов другого диаметра без изменения положения магазина.

Отход отштампованной полосы 33 удаляется из пресса двухвалковым механизмом, нижний валок 34 которого располагается за штампом на уровне движения полосы и непрерывно вращается, получая движение через зубчатую 35 и клиноременную 36 передачи от шкива 15, установленного на промежуточном валу 12. А верхний валок 37 этого механизма, при выполнении в полосе штампом последней высечки через шатун 38 прижимается к нижнему кривошипом 39 распределительного вала 40, периодически приводимого во вращательное движение рычагом 41, связанным с программным кулачком 42 распределительного вала 24.

Пресс-автомат содержит пневматический амортизатор 43 и индивидуальный компрессор с дополнительным ресивером 44, а также устройство для удаления изготовленных изделий, состоящее из пневмосбрасывателя 45, наклонного отводящего лотка 46 и ленточного магнитного транспортера 47, отделяющего поступающие корпуса от колец, образующихся при обрубке фланца, и подающего эти кольца в накопительный бункер, а цельноштампованные корпуса жестяных банок – на дальнейшую обработку.

Работает пресс-автомат следующим образом. Вначале стопу фигурных полос жести вручную укладывают в магазин 17 полосоподавателя, а затем пресс включают в работу. При этом в магазине верхняя полоса поочередно отделяется от стопы магнитным распушителем и забирается вакуумными

181

захватами, располагающимися на подвижной траверсе механизма 18, переносящей и укладывающей ее в направляющие.

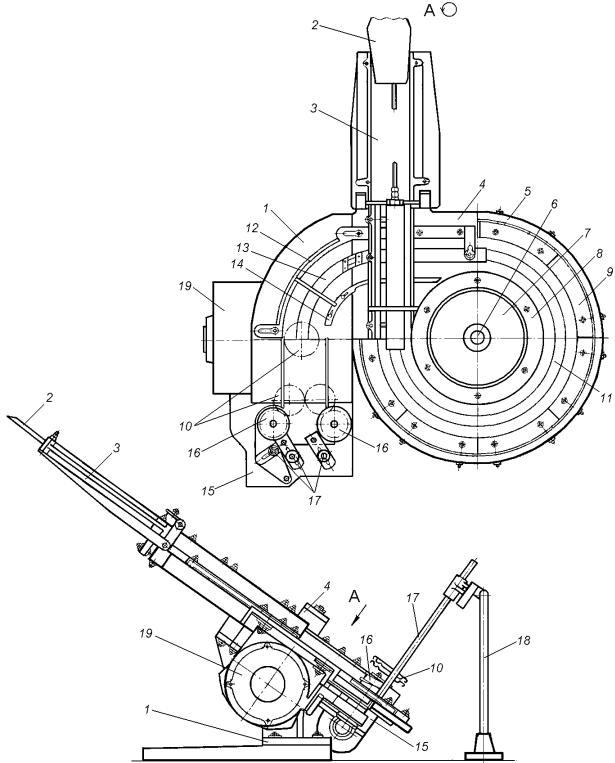

Рис. 16.17. Пресс-автомат модели А1-СПХ: а) – общий вид; б) – схема кинематическая принципиальная.

После этого поперечный досылатель, получающий движение от шатуна 25, перемещает уложенную полосу в направляющие механизма шаговой

182

подачи, содержащего основную 26 и дополнительную 27 подвижные каретки. При цикловых синхронных возвратно-поступательных движениях этих кареток их собачки 30 и 31, поочередно упираясь в торец полосы, продвигают ее с заданным шагом через штамп 32. При этом на каждом шаге подачи ползун 5 пресса совершает рабочий ход, при котором в смыкающемся штампе 32 из фигурной полосы вырубаются круглые заготовки и из них вытягивается два корпуса банки с образованием рельефа дна, обрубкой фланца и оформлением радиуса отбортовки фланца. При подъеме же ползуна в исходное положение в раскрывающемся штампе полоса 33 снимается с его пуансонов, отштампованные корпуса выталкиваются штоком из матрицы, а кольцевые отходы жести поднимаются прижимом из нижней части на плоскость разъема штампа. Далее струей сжатого воздуха, подаваемой из сопла пневмосбрасывателя 45, изготовленные корпуса и кольцевые отходы сдуваются из раскрытого штампа в наклонный отводящий лоток 46 и по нему перемещаются на ленточный магнитный транспортер 47, который отделяет поступающие корпуса от колец, направляемых в накопительный бункер, и транспортирует их из пресса на приемную позицию или на дальнейшую обработку. После выполнения штампом в подаваемой полосе последней высечки верхний валок 37 двухвалкового механизма прижимает ее к постоянно вращающемуся нижнему валку 34 и со скоростью в 1,5 – 2 раза превышающей скорость подачи они выбрасывают отход полосы из штампа и пресса. Вслед проштампованной полосе механизмом 18 подается из магазина 17 в направляющие механизма шаговой подачи следующая полоса и автоматическая цикловая работа пресса продолжается.

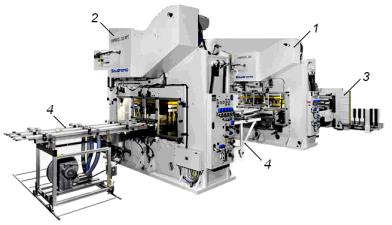

Технологическое оборудование для изготовления цельноштампованных корпусов жестяных банок сегодня предлагают в различных исполнениях многие фирмы. Например, фирма «Судроник» (Швейцария) производит высокопроизводительные автоматизированные линии модели «UNIPRESS

320», (рис.16.18) обеспечивающие изготовление цельноштампованных корпусов непосредственно из листовой жести с производительностью 450 штук в минуту.

Рис. 16.18. Автоматизированная линия модели «UNIPRESS 320» фирмы «Судроник» (Швейцария): 1 – пресс вытяжной; 2 – пресс вырубной; 3 – листоподаватель; 4 – транспортирующие устройства.

В состав этой линии входят два пресс-автомата, в первом из которых производится трехрядная вытяжка корпусов в материале, а во втором – их

183

вырубка из листа и при необходимости дополнительная вытяжка корпуса, а также автоматический листоподаватель и связывающие их в линию транспортирующие устройства.

16.4. Изготовление концов (донышек и крышек) жестяных банок

Технологический процесс изготовления концов (донышек и крышек) жестяных банок включает в себя следующие основные операции:

резка листов жести на полосы;

штамповка концов;

подвивка на концах фланца;

заливка в их подвитый фланец уплотнительной прокладки и ее сушка.

16.4.1. Резка листов жести на полосы и штамповка концов

Для штамповки концов (донышек и крышек) листовая жесть обычно предварительно разрезается на полосы аналогичным образом и на том же технологическом оборудовании, как и при изготовлении цельнотянутых корпусов металлических банок.

Штамповка концов производится за один ход ползуна пресса в комбинированном штампе, одно из конструктивных исполнений которого приведено на рис.16.19. Данный штамп состоит из двух сопрягающихся частей: нижней неподвижной, закрепляемой на подштамповой плите 1 (рис.16.19а), и верхней подвижной, прикрепляемой к ползуну пресса и совершающей вместе с ним цикловые возвратно-поступательные движения. На нижнем основании 2 штампа крепятся просечное кольцо 3, отбортовочное кольцо 4 и рельефная вставка 5, опирающаяся на блок пружин 6, а в отбортовочном кольце 4 располагается также протяжное кольцо 7, сидящее на толкателях 8, которые в свою очередь через опорную шайбу 9 и толкатели 10 опираются на пружину 11 буферного устройства 12 пресса. На плите же 13 верхней части штампа крепятся пуансон 14 со съемником 15, а также верхняя рельефная вставка 16, соединяющаяся через опорную пластину 17 с выталкивателями 18.

При работе полоса 19 подается на заданный шаг в открытый штамп и опускающимся ползуном пресса он смыкается. При этом съемник 15 прижимает полосу к торцу просечного кольца 3, а пуансон 14 высекает из нее круглую заготовку и прижимает ее к поднятому протяжному кольцу 7. Затем из краевого поля заготовки, огибающего торцевую часть отбортовочного кольца 4 (рис.16.19б), формируется фланец изготовляемого конца 20, а смыкающиеся вставки 5 и 16 на его плоскости выштамповывают рельефные кольца. При ходе же ползуна вверх и раскрытии штампа просеченная полоса 19 съемником 15 снимается с пуансона 14, а изготовленное изделие 20, находящееся в пуансоне, удаляется из него приподнятой рельефной вставкой 16, возвращаемой в нижнее исходное положение вместе с опорной пластиной 17 стопорящимися в конце хода выталкивателями 18. После удаления изготовленного изделия полоса 19 подается в штамп на следующий шаг и цикл повторяется.

Для сохранения целостности защитного покрытия на наружную поверхность полосы обычно наносят тонкий слой смазки. Целостность этого покрытия зависит также от величины зазора между деталями штампа,

184

формирующими на заготовке фланец изделия 20. Величина этого зазора обычно принимается равной полуторной толщине штампуемой жести.

Рис. 16.19. Штамп для изготовления концов

Для изготовления концов (донышек и крышек) металлических банок применяются специальные однокривошипные прессы простого действия, оснащенные устройствами автоматической подачи материала в штамп, а также удаления из пресса изделий и отходов, которые как по конструктивному исполнению, так и кинематической схеме во многом схожи с прессами для изготовления цельноштампованных корпусов, рассмотренными ранее в разделе

16.3.6.

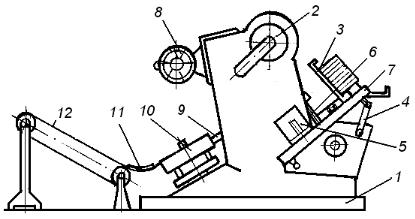

Например, быстроходный пресс-автомат модели И9-СПГ,

предназначенный для однорядной штамповки из полосовой жести концов и подвивки на них фланца, состоит из литой двухстоечной открытой наклоненной станины 1 (рис.16.20), в которой располагаются однокривошипный простого действия пресс 2, магазин 3 со стопою полос, механизм 4 поштучного отделения полос от стопы и установки их в направляющие, механизм 5 шаговой подачи полос в штамп 6, закрепленный на наклонном столе 7, двухвалковый механизм удаления отхода полосы из штампа и механизмы, передающие движения от электродвигателя 8 всем исполнительным устройствам пресса. Пресс также оснащен приемным лотком 9, подвивочным устройством 10, выходной направляющей 11 и ленточным транспортером 12 со стопкособирателем.

При работе стопу однорядных фигурных полос вручную укладывают в магазин 3 пресса, а оттуда нижние из них поочередно забирают, отделяя с прогибом от стопы, вакуумные захваты механизма 4, а затем переносят и

185

укладывают в направляющие на наклонный стол 7. Здесь поперечным досылателем полоса подается под прижимную планку механизма 5 шаговой подачи, содержащего основную и дополнительную подвижные каретки. При цикловых синхронных возвратно-поступательных движениях этих кареток их собачки, поочередно упираясь в торец полосы, продвигают ее с заданным шагом через штамп 6. При этом на каждом шаге подачи ползун пресса 2 совершает рабочий ход, при котором в смыкающемся штампе 6 из фигурной полосы вырубается круглая заготовка и из нее штампуется конец с формированием на плоскости кольцевого рельефа.

Рис. 16.20. Конструктивная схема пресс-автомата модели И9-СПГ

При ходе же ползуна вверх и раскрытии штампа просеченная полоса его съемником снимается с пуансона, а изготовленное изделие, находящееся в пуансоне, удаляется из него рельефной вставкой, возвращаемой в нижнее исходное положение стопорящимися в конце хода выталкивателями. Падающее с пуансона изделие принимается лотком 9 и по его наклонной поверхности соскальзывает на стол подвивочного устройства 10. Здесь конец захватывается вращающимся диском, который прокатывает его по секторному каналу, подгибающему фланец, а затем выбрасывает в выходную направляющую 11, передающую изделие на ленточный транспортер 12, которым он доставляется к стопкособирателю, укладывающему концы в стопу.

После выполнения штампом 6 в подаваемой полосе последней высечки верхний валок двухвалкового механизма прижимает ее к постоянно вращающемуся нижнему валку, и они выбрасывают отход полосы из штампа и пресса. Вслед проштампованной полосе механизмом 4 подается из магазина 3 в механизм 5 шаговой подачи следующая полоса и автоматическая цикловая работа этого пресса продолжается.

Технологическое оборудование для изготовления концов жестяных банок сегодня предлагают в различных исполнениях многие фирмы. В частности, для однорядной штамповки концов из фигурных полос применяются прессавтоматы с номинальным усилием 100 – 160 кН. К таковым, например, относятся пресс-автомат фирмы «Камерон» и рассмотренный выше модели И9СПГ. Для двухрядной же штамповки концов используются пресс-автоматы с номинальным усилием 250 – 400 кН (модели СПР-15, а также модели РКХД40.3 фирмы «Блема» и другие). Технические характеристики некоторых из них приведены в таблице 16.2.

186

Таблица 16.2. Технические характеристики пресс-автоматов, предназначенных для изготовления концов жестяных банок

|

Пресс-автоматы: |

|

|

Параметры |

однорядный |

однорядный |

двухрядный |

|

модели |

фирмы |

модели |

|

И9-СПГ |

«Камерон» |

СПР-15 |

Производительность, шт./мин. …. |

250 |

300 |

416 |

Количество ходов ползуна в мин.. |

250 |

300 |

250 |

Максимальная глубина вытяжки, |

|

|

|

мм…………………………………… |

18 |

27 |

28 |

Максимальный диаметр вырубки |

|

|

|

при установке двух штампов, мм… |

- |

- |

120 |

Ширина полосы, мм.…………….. |

250 |

100 – 250 |

250 |

Мощность электропривода, кВт… |

4,0 |

2,2 |

7,8 |

Габаритные размеры, мм: |

|

|

|

длина ………………………………. |

1660 |

1600 |

2350 |

ширина …………………………….. |

2300 |

2000 |

2150 |

высота ……………………………… |

1700 |

2100 |

1925 |

Масса, кг …………………………. |

3200 |

- |

5000 |

|

|

|

|

16.4.2. Подвивка на концах отбортовки фланца

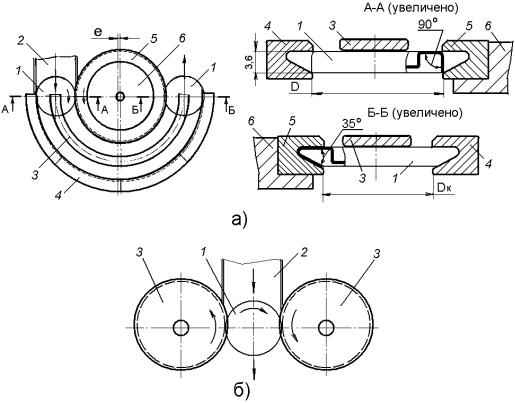

Для присоединения фальцевым закаточным швом концов к корпусу банки необходимо поясок их фланца, отбортованный при штамповке под углом 90о к плоскости, подогнуть внутрь на угол в 35о (рис.16.21а). Такая подгибка пояска фланца в подвивочных машинах может выполняться по двум следующим схемам:

в процессе прокатывания отштампованных концов 1 (рис.16.21а), поступающих с лотка 2, под направляющей 3 по подвивочному каналу, образованному неподвижным сектором 4 и вращающимся кольцом 5, насаженным на диск 6;

в процессе обкатки отштампованных концов 1 (рис.16.21б), поступающих с лотка 2, между двумя встречно вращающимися дисками 3.

При подвивке (загибе) отштампованных концов 1, подаваемых из пресса по лотку 2, по наиболее распространенной первой схеме, они захватываются кольцом 5 вращающегося диска 6 и прокатываются им в сужающемся канале, образованном неподвижным сектором 4, эксцентрично расположенным по отношению к диску. При этом торцевая поверхность конца 1 постепенно вдавливается в параллельные продольные канавки сектора 4 и кольца 5, а

поясок фланца профилем этих канавок подгибается на угол в 35о. Направляющая 3, исполняя роль опоры, предохраняет подвиваемые в канале концы от поперечной деформации. Величину же эксцентриситета е, определяющего расположение неподвижного сектора 4 относительно диска 6, вычисляют по формуле:

e |

D DК |

, |

(16.12) |

|

2 |

||||

|

|

|

187

где D и DК – внутренний диаметр отбортованного пояска конца соответственно до и после подвивки.

Рис. 16.21. Схемы процесса подвивки фланца

Часто подвивочные устройства агрегатируются с пресс-автоматами, обеспечивающими штамповку концов жестяных банок. При этом с прессами для однорядной штамповки используются однопоточные (рис.16.20), а для двухрядной штамповки – двухпоточные автоматические подвивочные машины.

В частности, однопоточная автоматическая подвивочная машина состоит из основания 1, закрепляемого на общей с пресс-автоматом фундаментной плите. А на этом основании в свою очередь располагаются:

приемный лоток 2, по которому отштампованные концы подаются из пресса, и направляющая 3, по которой концы из лотка 2 поступают в подвивочный механизм;

подвивочный механизм 4, состоящий из стола 5 в ступице которого вращается вал 6 с диском 7, несущим подвивочное кольцо 8, а также из закрепленных на столе нескольких сегментов, образующих неподвижный сектор 9, эксцентрично расположенный по отношению к диску и образующий с ним сужающийся канал, в профильных параллельных канавках которого поясок

фланца концов 10, прокатываемых под направляющей 11, подгибается на угол

в35о;

направляющие 12, 13 и 14, образующие канал, по которому подвитые концы 10 по инерции движутся к стопкособирателю;

стопкособиратель 15, два встречно вращающихся ролика 16, которого своими винтовыми канавками поочередно подхватывают приходящие концы 10 и подают их в кассету, состоящую из направляющих стержней 17, поддерживаемых стойкой 18;

188

а также электродвигатель 19, который через зубчатые и цепную передачи приводит во вращение диск 7 подвивочного механизма и винтовые ролики 16 стопкособирателя.

Рис. 16.22. Однопоточная автоматическая подвивочная машина

При работе отштампованные концы по приемному лотку 2 поступают из пресс-автомата на наклонную направляющую 3 и по ней движутся на стол 5 подвивочного механизма, где поочередно захватываются кольцом 8 вращающегося диска 7 и прокатываются им в сужающемся канале, образованном неподвижным сектором 9, эксцентрично расположенным по отношению к диску. При этом торцевая поверхность конца 10 постепенно

189

вдавливается в параллельные продольные канавки сектора 9 и кольца 8, а отбортованный поясок фланца профилем этих канавок подгибается на угол в 35о. Поперечную же деформацию концов в ходе этого процесса предотвращает расположенная над каналом направляющая 3, служащая для них дополнительной опорой. Из подвивочного механизма концы выбрасываются в канал, образованный направляющими 12, 13 и 14, и по инерции движутся по нему к стопкособирателю 15. Здесь два встречно вращающихся ролика 16 стопкособирателя своими винтовыми канавками поочередно подхватывают приходящие концы 10 и подают их в кассету, состоящую из направляющих стержней 17, поддерживаемых стойкой 18. По мере заполнения стопа концов вручную извлекается из кассеты и укладывается в технологическую тару.

В двухпоточной автоматической подвивочной машине содержится два соосно-расположенных подвивочных механизма, диски которых, для удобства эксплуатации, синхронно вращаются в противоположные стороны от одного электродвигателя. Кроме этого она содержит двухпоточную наклонную направляющую, по которой концы подаются к двум подвивочным дискам и прокатываются ими по неподвижным сегментам, а также два схожих стопкособирателя концов, соответственно располагающихся с правой и левой стороны машины.

16.4.3. Нанесение во фланец концов уплотнительной прокладки

После подвивки (загибки) во фланец отштампованных концов наносится уплотнительная прокладка, обеспечивающая герметизацию их фальцевого соединения с корпусом банки. Процесс нанесения уплотнительной прокладки включает в себя заливку герметизирующей пасты во фланец концов, ее высушивание и их охлаждение.

Для герметизации таких фальцевых соединений применяются преимущественно уплотнительные прокладки, получаемые из полимерных дисперсий. В жестебаночном производстве для этих целей применяют водноаммиачную пасту, представляющую собой коллоидно-дисперсную систему, основным компонентом которой является натуральный или синтетический латекс (например, СКС-30П и СКС-50П). Герметизирующие пасты изготовляют также на основе других полимеров (поливинилхлорида, эпоксидных смол и т.д.). Высушиваются латексные пасты при температуре 100 – 120 оС в течение 15 – 20 минут. Масса же высушенной уплотнительной прокладки должна составлять примерно 1,0 – 1,2 миллиграмма на каждый миллиметр длины фальцевого соединительного шва конца с корпусом банки.

Нанесение герметизирующей пасты во фланец отштампованных концов производится на пастозаливочных автоматах, которые в разнообразных конструктивных исполнениях выполняются как однопозиционными, так и многопозиционными роторными.

В частности, однопозиционный пастозаливочный автомат фирмы

«Нагема» (Германия) содержит литую станину 1 (рис.16.23), на которой располагаются:

электродвигатель 2, связанный через клиноременную передачу 3 с приводным валом 4, несущим штурвал 5, и далее через цилиндрическую зубчатую передачу 6, промежуточный вал 7 и зубчатую передачу 8 с основным

190