- •Тема 1.1. Введение. Цель задачи курса.

- •1.1. Значение автомобильных перевозок для экономики и населения

- •1.2. Состояние и перспективы автомобильных перевозок

- •Тема 2.2 Основы организации и технологии перевозок грузов

- •2.2.1.1. Грузы и их классификация

- •Классы грузов

- •2.2.1.2. Транспортная тара

- •Характеристики универсальных контейнеров

- •2.3.2.1 Классификация грузовых автомобильных перевозок

- •2.2.2.2. Содержательная сущность технологического процесса перевозки грузов

- •Основные виды технологий грузовых автомобильных перевозок

- •2.2.2.3. Особенности организации перевозки грузов специализированным подвижным составом

- •2.2.2.4. Особенности организации перевозки тарно-штучных грузов

- •2.2.2.5. Особенности организации перевозки навалочных грузов

- •Характеристики основных навалочных грузов

- •2.2.2.5. Особенности организации контейнерных перевозок

- •Время простоя при погрузке или разгрузке контейнеров без снятия их с подвижного состава

- •2.2.2.6. Организация междугородних и международных перевозок

- •Основные нормативные документы в сфере международных автомобильных перевозок

- •Сроки доставки, сут

- •Требования еэк оон к выбросам загрязняющих веществ для тяжелых грузовых атс с дизелем, г/(кВт • ч)

- •Весовые ограничения Европейского союза

- •2.2.2.7. Характеристика организация перевозки скоропортящихся грузов

- •Характеристики подвижного состава для перевозки скоропортящихся грузов

- •2.2.3.1. Требования к организации перевозки опасных грузов

- •Классы опасных грузов согласно допог-2005

- •2.2.3.2. Организация перевозок крупногабаритных и тяжеловесных грузов

- •Осевая масса двухосных атс и двухосных тележек на каждую ось, т, не более

- •Осевая масса трехосных тележек на каждую ось, т, не более

- •Допустимая полная масса атс категории 1

- •2.3.4.1. Особенности региональной транспортной системы рф

- •Распределение перевозок между видами транспорта, %

- •Энергоемкость перевозок на разных видах транспорта

- •2.2.4.2. Понятие о видах организации грузовых перевозок

- •2.2.4.3. Характеристика эффективных условий взаимодействия разных видов транспорта при организации перевозок

- •Тема 2.3. Основы организации пассажирских перевозок

- •2.3.1. Транспортная подвижность населения

- •2.3.2. Методы получения данных о спросе на пассажирские перевозки

- •2.3.2. Автобусные маршруты и их организация

- •2.4.3 Методы расчета потребного числа автобусов на маршруте

- •2.3.3. Организация движения автобусов и труда водителей на маршруте

- •2.3.4. Оценка качества пассажирских перевозок

- •Тема 2.4. Организация погрузочно-разгрузочных работ на автомобильном транспорте

- •2.4.1. Классификация погрузочно-разгрузочных средств

- •2.4.2. Производительность погрузочно-разгрузочных механизмов

- •2.4.3. Погрузочно-разгрузочные пункты и их производительность

- •2.4.4. Согласование работы транспортных и погрузочных средств

- •2.4.5. Нормы простоя автомобилей под погрузкой и разгрузкой

- •Тема 2.5. Основы управления автомобильным перевозками

- •2.5.1. Принципы и виды планирования перевозок

- •2.5.2. Система управления перевозками

- •2.5.3. Служба эксплуатации автотранспортной организации

- •2.5.4. Оперативное управление перевозками

- •2.5.5. Система учета и анализа результатов выполнения перевозок

- •Тема 2.6. Правовые основы автомобильных перевозок. Документооборот.

- •2.5.1 Общие положения

- •2.6.2. Регулирование транспортной деятельности

- •2.6.3. Законодательное и нормативное обеспечение перевозок

- •Раздел II «Подвижной состав, автомобильные дороги, сооружения и устройства для организации перевозок грузов и обслуживания пассажиров» содержит следующие положения:

- •Раздел III «Планирование и организация перевозок грузов» содержит следующие положения:

- •Раздел VI «Тарифы и расчеты за перевозки» определяет предварительный порядок оплаты перевозок и условия окончательного расчета. До внесения провозной платы ато вправе не принимать груз к перевозке.

- •2.6.4. Документальное оформление перевозок

- •2.6.5. Общие положения лицензирования перевозочной деятельности

- •2.6.4. Понятия о системах сертификации деятельности, применяемых на автомобильном транспорте в рф. Назначение и области применения обязательной и добровольной сертификации на автомобильном транспорте

- •3.1.1 Общие сведения об аварийности в рф и за рубежом в свете автомобилизации

- •3.1.2 Понятие об объекте управления (воздействия) в системе обеспечения бд

- •3.1.3 Компоненты дорожного движения

- •3.1.4 Понятие о качестве дорожного движения

- •3.1.5 Выявление закономерностей дорожного движения

- •3.1.6 Учет и методы анализа причин и динамики дтп

- •3.1.6.1 Понятие о топографическом методе анализа дтп

- •Тема 3.2 Проблемы формирования функционирования государственная системы управления обеспечением безопасности транспортного процесса

- •3.2.1 Система государственного управления обеспечением безопасности транспортного процесса

- •3.2.2. Органы государственной власти и управления, участвующие в обдд.

- •3.3.2. Специализированные органы межведомственной координации

- •3.2.3 Нормативно-правовая база обдд.

- •3.2.4 Ведомственные службы безопасности движения

- •3.2.5 Международная система обеспечения безопасности движения

- •Тема 3.3 водитель и безопасность движения

- •3.3.1 Психофизические основы деятельности водителя

- •3.3.2 Психические качества водителя

- •3.3.3. Личностные качества водителя

- •3.3.4 Физиологические качества водителя

- •3.3.5 Надежность водителя

- •Тема 3.4 конструктивная безопасность автомобиля

- •3.4.1 Влияние конструктивной безопасности атс на аварийность.

- •3.4.2 Конструктивная безопасность атс и ее свойства.

- •3.4.2.1 Структура конструктивной безопасности атс

- •3.4.2.2 Активная безопасность автомобиля

- •3.4.2.3 Пассивная безопасность автомобиля

- •3.4.2.4 Послеаварийная безопасность

- •3.4.2..5 Экологическая безопасность

- •Тема 3.4 конструктивная безопасность автомобиля

- •3.4.1 Влияние конструктивной безопасности атс на аварийность.

- •3.4.2 Конструктивная безопасность атс и ее свойства.

- •3.4.2.1 Структура конструктивной безопасности атс

- •3.4.2.2 Активная безопасность автомобиля

- •3.4.2.3 Пассивная безопасность автомобиля

- •3.4.2.4 Послеаварийная безопасность

- •3.4.2..5 Экологическая безопасность

- •Тема 3.6 Организация работы по обеспечению безопасности перевозок н ато

- •3.6.1 Задачи служб и подразделений атп по обеспечению безопасности движения

- •3.6.2 Организация работы кабинета безопасности дорожного движения в ато

- •2.6.3. Характеристика основных мероприятий, направленных на предупреждение аварийности в ато

- •2.6.4. Характеристика основных мероприятий, применяемых в ато для обеспечения безопасности перевозок.

- •3.6.4 Сведения об административной и уголовной ответственности за нарушение правил и норм бдд

2.4.1. Классификация погрузочно-разгрузочных средств

Номенклатура машин, применяемых для механизации погрузочно-разгрузочных работ, насчитывает многие десятки видов машин различного назначения.

Погрузочно-разгрузочные средства классифицируют по ряду признаков (эксплуатационных качеств).

По степени подвижности различают: стационарные, полустационарные (переносные), передвижные, самоходные.

По направлению перемещения груза погрузочно-разгрузочные средства подразделяют на: горизонтальные, вертикальные, наклонные, комбинированные.

По принципу действия рабочих органов различают: механизмы прерывного (циклического) действия и механизмы непрерывного действия.

В зависимости от вида перерабатываемого груза: для сыпучих грузов; навалочных (строительных, сельскохозяйственных непромышленных грузов); штучных (в таре и упаковке); жидких (наливных); тяжеловесных; крупногабаритных и длинномерных.

2.4.2. Производительность погрузочно-разгрузочных механизмов

Различают техническую, эксплуатационную и фактическую производительность механизмов.

Технической производительностью называют производительность механизма при работе его в наиболее благоприятных (оптимальных) условиях при полном использовании времени и грузоподъемности.

Для механизмов прерывного действия:

![]()

где

![]() —

техническая производительность

механизма

прерывного действия, т/ч; qг—

грузоподъемность

рабочего органа механизма, т; tц

—

время рабочего

цикла, ч.

—

техническая производительность

механизма

прерывного действия, т/ч; qг—

грузоподъемность

рабочего органа механизма, т; tц

—

время рабочего

цикла, ч.

Для механизмов непрерывного действия:

![]()

где

![]() —

техническая производительность механизма

непрерывного действия, т/ч;

—

техническая производительность механизма

непрерывного действия, т/ч;

![]() —

вес груза, приходящийся

на единицу длины рабочего органа, т;

—

вес груза, приходящийся

на единицу длины рабочего органа, т;

![]() —

скорость перемещения рабочего органа,

м/сек.

—

скорость перемещения рабочего органа,

м/сек.

При определении эксплуатационной производительности учитывается использование погрузочно-разгрузочного механизма по грузоподъемности и времени зависящего от предполагаемых условий работы.

![]() ,

,

где

W3

—

эксплуатационная производительность;

Wm

—

техническая производительность;

![]() —

коэффициент

использования грузоподъемности

механизма;

—

коэффициент

использования грузоподъемности

механизма;

![]() — коэффициент использования времени

механизма.

— коэффициент использования времени

механизма.

Эксплуатационная производительность является основным показателем при планировании погрузочно-разгрузочных работ.

Фактическая производительность определяется отчетными данными, показывающими полученную за определенное время среднюю производительность механизма:

![]() ,

,

где Wср — фактическая производительность, т/ч; Q — количество перерабатываемого груза, т; T — время переработки груза, ч.

2.4.3. Погрузочно-разгрузочные пункты и их производительность

Погрузочно-разгрузочные пункты подразделяются по ряду признаков.

По виду выполняемых работ различают:

погрузочные (грузообразующие),

разгрузочные (грузопоглащающие);

разгрузочно-погрузочные (грузопоглащающие, грузообразующие, транзитные).

По характеру работы пункты бывают:

постоянные (регулярно работающие длительное время — торговые базы, элеваторы);

временные (работают регулярно, но сезонно или работают непрерывно, но сравнительно недолго (склады строительных объектов).

По назначению пункты делятся на универсальные, предназначенные для широкого ассортимента грузов, и специализированные — для отдельного вида грузов или группы грузов.

Для выполнения операций по приему и отправлению грузов пункты имеют посты, которые включают подъездные пути, площади для маневрирования, складские помещения, оборудование для взвешивания грузов.

Посты группируются на одной или нескольких площадях. В пределах каждой площадки посты образуют фронт I погрузки (разгрузки). В пределах фронта погрузки (разгрузки) различают боковую, торцевую и ступенчатую расстановку автомобилей.

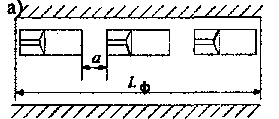

Боковая расстановка автомобилей сокращает маневрирование увеличивает фронт проведения погрузочно-разгрузочных работ. Такая расстановка наиболее благоприятна для автомобилей (тягачей) работающих с прицепом (рис. 17, а).

Общая длина фронта погрузки определяется формулой

![]() ,

,

где La — длина автомобиля; X—число постов, а — расстояние между автомобилями, (а > 1 м).

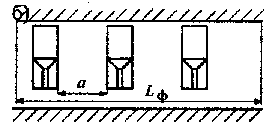

Торцевая расстановка автомобилей сокращает фронт работы (рис. 1, б). Однако при этой расстановке неудобна и малопроизводительна погрузка и разгрузка автомобилей, так как производится только через заднюю часть кузова.

![]() ,

,

где Во — ширина автомобиля.

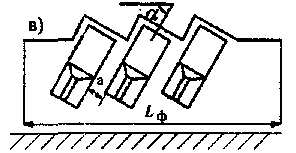

Ступенчатая расстановка автомобилей позволяет производить погрузку через борт и заднюю часть кузова, что облегчает и ускоряет работу (рис. 1, в).

![]()

Производительность погрузочно-разгрузочного пункта оценивается часовой пропускной способностью или в количествах тонн груза погруженного (разгруженного) в час.

Пропускная способность пункта зависит от пропускной способности каждого поста. Пропускная способность одного поста, выраженная в погруженных (разгруженных) автомобилях в час, определяется формулой:

![]()

где

![]() — количество погруженных (разгруженных)

автомобилей

на посту за один час, авт/ч.; tn(p)

—

время погрузки,

разгрузки одного автомобиля, ч.

— количество погруженных (разгруженных)

автомобилей

на посту за один час, авт/ч.; tn(p)

—

время погрузки,

разгрузки одного автомобиля, ч.

Рис.

1.

Способы расстановки автомобилей при

погрузке: а)

боковой; б) торцевой; в) ступенчатый

Часовая пропускная способность пункта, имеющего nn(p) постов, выраженная в количестве обслуженных автомобилей в час, определяется отношением:

![]()

Пропускная способность поста и погрузо-разгрузочного пункта, выраженная в тоннах груза перерабатываемого в час, соответственно определяется по зависимости:

![]() и

и

![]() ,

,

где

![]() —

количество погруженных (разгруженных)

тонн

груза на посту за час.

—

количество погруженных (разгруженных)

тонн

груза на посту за час.