- •Глава V. Общие сведения о паросиловых установках и их оборудовании 125

- •Глава VI. Паровые двигатели 134

- •Глава VII. Двигатели внутреннего сгорания 139

- •Глава VIII. Холодильные установки 145

- •Раздел 3. Тепловые процессы 149

- •Глава IX. Основы теплопередачи . 149

- •Глава X. Теплообменные аппараты 175

- •Глава XI. Трубчатые печи 189

- •Раздел 4. Массообменные процессы 216

- •Глава XII. Основы теории массопередачи 216

- •Глава XIII. Теория перегонки 229

- •Глава XIV. Ректификация 254

- •Глава XV. Абсорбция и десорбция 2s5

- •Глава XX. Очистка газов 348

- •Глава XXI. Гидравлика сыпучих материалов 355

- •Раздел 6. Химические процессы 371

- •Глава XXII. Основы теории химических процессов 371

- •Глава XXIII. Реакторные устройства 377

- •Глава I

- •1. Классификация основных процессов и аппаратов

- •2. Составление материальных и тепловых балансов

- •3. Определение внутренних потоков в аппарате

- •4. Системы единиц

- •5. Понятие о моделировании процессов и аппаратов

- •Раздел 1

- •Глава II

- •1. Основные понятия и определения

- •2. Физические свойства жидкостей

- •3. Элементы гидростатики

- •4. Элементы гидродинамики

- •3 Молоканов ю. К-

- •Глава III

- •1. Общая характеристика насосов

- •2. Центробежные насосы

- •3. Насосы для перекачки кислот и щелочей

- •4. Поршневые насосы

- •Раздел 2

- •Глава IV

- •3. Основные реакции горения топлива и расход кислорода и воздуха

- •4. Способы сжигания топлива различных ридов

- •Глава V

- •I. Направления развития теплоэнергетики в ссср

- •Мощность электростан- ций, гВт 1,14 1,23 6,92 22,1 66,7 142,5 165,6 217,5 228,3 237,8 Выработка электроэнер- гии, тВт-ч 2,04 0,52 26,3 104 292,3 638,7 740 1038 1111 1150

- •2. Принципиальная схема котельной установки

- •3. Основные типы котельных агрегатов

- •5 Молоканов ю. К-

- •4. Тепловой баланс котельной установки

- •5. Вспомогательные устройства

- •6. Использование отбросного тепла на нефтехимических комбинатах

- •Глава VI

- •1. Циклы паровых машин

- •2. Паровые турбины

- •Глава VII

- •1. Двигатели с внешним смесеобразованием

- •2. Двигатели с внутренним смесеобразованием (дизели)

- •3. Термодинамические циклы двигателей внутреннего сгорания

- •Глава VIII

- •1. Компрессионные холодильные установки

- •(VIII,2)

- •2. Абсорбционные холодильные установки

- •3. Пароэжекторные холодильные установки

- •Раздел 3

- •Глава IX

- •1. Способы передачи тепла и основные закономерности

- •2. Основные характеристики интенсивности передачи тепла

- •3. Основные схемы взаимного движения теплообменивающихся потоков

- •4. Средняя разность температур

- •5. Передача тепла через стенку

- •6. Передача тепла конвекцией

- •6 Молоканов ю. К-

- •7. Передача тепла лучеиспусканием

- •Излучение Космическое

- •0,05 0,05—0,10 0,10—2,00 2,00—350 350—700 700—4.10* 4-Ю5 и более

- •8. Передача тепла лучеиспусканием и конвекцией

- •9. Потери тепла в окружающую среду и меры по их уменьшению

- •Глава X

- •1. Основные виды теплообменных аппаратов

- •2. Кожухотрубчатые теплообменники

- •3. Теплообменники типа «труба в трубе»

- •4. Подогреватели с паровым пространством (рибэйлеры)

- •5. Теплообменные аппараты воздушного охлаждения

- •6. Тепловой расчет теплообменных аппаратов

- •Водяные конденсаторы паров бензина .... 230—450 Кипятильники, обогреваемые водяным паром 300—850 жидкими нефтепродуктами 140—350

- •7. Гидравлический расчет теплообменников

- •8. Особенности теплового расчета холодильников и конденсаторов

- •1. Назначение, типы и классификация трубчатых печей

- •Глава XI

- •2. Элементы конструкций трубчатых печей

- •3. Основные показатели работы трубчатых печей

- •4. Основные характеристики продуктов сгорания топлива

- •5. Тепловой баланс трубчатой печи

- •6. Тепловой расчет камеры радиации по методу н. И. Белоконя

- •7. Тепловой расчет камеры конвекции

- •V Krti

- •8. Расчет воздухонагревателя

- •9. Расчет пароперегревателя

- •10. Гидравлический расчет змеевика трубчатой печи

- •11. Газовое сопротивление и тяга

- •Раздел 4

- •Глава XII

- •1. Понятие о массообменных процессах

- •2. Способы выражения состава фаз

- •3. Понятие о равновесии между фазами

- •4. Основные законы процесса межфазного массообмена

- •5. Основное уравнение массопередачи

- •6. Закон аддитивности фазовых сопротивлений массопереносу

- •7. Средняя движущая сила процесса массопередачи

- •8. Материальный баланс процессов массообмена

- •10. Число теоретических ступеней контакта (теоретических тарелок)

- •Глава XIII

- •1. Основные законы термодинамики равновесных систем

- •2. Равновесные системы

- •3. Испарение и конденсация бинарных и многокомпонентных смесей

- •Глава XIV

- •1. Сущность процесса ректификации бинарных смесей

- •2. Принципиальное устройство ректификационной колонны

- •Материальный баланс ректификационной колонны

- •Тепловой баланс колонны

- •5. Уравнение рабочей линии

- •6. Определение числа теоретических тарелок графическим методом

- •7. Сопряжение составов потоков в питательной секции

- •8. Аналитические методы расчета

- •10. Способы создания орошения в колонне

- •12. Расчет температурного режима колонны

- •13. Выбор давления в колонне

- •14. Особенности расчета сложных колонн

- •15. Основные типы ректификационных колонн

- •16. Тарельчатые колонны

- •10 Молоканов ю. К.

- •Глава XV

- •1. Сущность процессов абсорбции и десорбции

- •3. Расчет числа теоретических тарелок в абсорбере

- •4. Тепловой баланс абсорбера

- •5. Расчет процесса десорбции

- •6. Тепловой баланс десорбера

- •Глава XVI

- •1. Сущность процесса экстракции

- •2. Основные методы экстрагирования

- •3. Основы расчета экстракторов

- •Глава XVII

- •Раздел 5

- •Глава XVIII

- •11 Молоканов ю. К. 321

- •Глава XIX

- •Глава XX

- •2. Газоочистительные аппараты

- •Раздел 6

- •Глава XXII

- •I 1 скорости реакции от

- •I температуры при оп-

- •Глава XXIII

- •101 Сл. Объемные 70

Адсорбция

1.

СУЩНОСТЬ ПРОЦЕССА АДСОРБЦИИ

2.

ХАРАКТЕРИСТИКИ АДСОРБЕНТОВ

Адсорбенты

— пористые твердые тела с сильно

развитой поверхностью пор. Удельная

поверхность пор может составлять от

200 до 1000 м2/г,

а средний радиус пор от 0,2 до 10 нм.

Адсорбенты применяют в виде таблеток

или шариков размером от 2 до 6 мм, а также

порошков с размером частиц от 20 до 500

мкм. В качестве адсорбентов используют

активированный уголь, сили- кагель,

алюмосиликаты, цеолиты и др. Цеолиты

(молекулярные сита) — синтетические

адсорбенты с регулируемым размером

пор, представляющие собой алюмосиликаты

натрия или калия.Глава XVII

![]()

Процесс

поглощения газов (паров) или жидкостей

поверхностью твердых тел (адсорбентов)

называется адсорбцией. Явление

адсорбции связано с наличием сил

притяжения между молекулами адсорбента

и поглощаемого вещества.В

промышленности адсорбцию применяют

для отбензинивания попутных и природных

углеводородных газов, при разделении

газов нефтепереработки для получения

водорода и этилена, осушки газов и

жидкостей, выделения низкомолекулярных

ароматических углеводородов из

бензиновых франкций, для очистки масел

и т. п. Явление адсорбции используется

в хроматографии, в противогазах и т. д.По

сравнению с другими массообменными

процессами адсорбция наиболее

эффективна в случае малого содержания

извлекаемых компонентов в исходной

смеси.Различают

физическую и химическую адсорбцию

(хемосорб- цию). При физической адсорбции

молекулы адсорбента и поглощаемого

вещества не вступают в химическое

взаимодействие. При хемосорбции имеет

место химическое взаимодействие молекул

поглощаемого вещества с адсорбентом.

Адсорбция — процесс экзотермический,

т.е. идет с выделением тепла. Для газов

и паров теплота адсорбции примерно

равна теплоте их конденсации, а при

адсорбции из растворов теплота адсорбции

меньше.

Важной

a=Ug (XVII,1)

. масса

поглощенных компонентов;

g

—

масса адсорбента.

где

*

характеристикой адсорбентов является

их активность, которой

понимают массу адсорбированного

вещества на еди- П

V массы

адсорбента в условиях равновесия.

Активность ад-НИ"»

J

сорбентаПо

отношению к

разным компонентам смеси активность

адсор- различна.

Так, парафиновые и нафтеновые углеводороды

^еНлощаК>тся

в

меньшей степени, чем ароматические.

Сернистые П°ГдиненйЯ

лучше сорбируются, чем содержащие их

парафиновые С°

нафтеновые

углеводороды. Непредельные низкомолекулярные

Й

еводор°Ды

(этилен>

пропилен) адсорбируются лучше, чем со-

УгЛ

тстВук)Щие

предельные их аналоги (этан, пропан).

Вообще °трееличением

размеров молекул (молекулярной массы)

сорбируе- С

Пь

молекул

обычно возрастает.

характеризуются также временем защитного

дей- п0д

которым понимают промежуток времени,

в течение СТ

ооого концентрация поглощаемых

компонентов на выходе из я

адсорбента

не изменяется. При большем времени

работы СЛ°побента

происходит проскок поглощаемых

компонентов, свя- jjg

с

исчерпанием активности адсорбента. В

этом случае неводима регенерация

или замена адсорбента.

3.

ИЗОТЕРМА АДСОРБЦИИ

равновесие

а

= АгЬе/(1

+ Ьс) (XVI

1,2)

й

фрейндлиха

а

= Л2сф (XVI

1,3)

концентрация

или парциальное давление адсорбируемого

вещества;

где

£

АиФ — коэффициенты и показатель степени,

зависящие от природы адсор- 6 ята

адсорбируемого вещества и температуры.

Приведенные

при адсорбции характеризуется

определенной за- осТЬю

между активностью адсорбента и

парциальным давле- вис концентрацией

вещества в смеси. Состояние равновесия

Н|^сывается

уравнениями Лэнгмюра

уравнения называются

уравнениями изотермы адсорбции.

Общий вид изотермы адсорбции приведен

на^ИСПооцеСС

аДс0Рбдии

состоит из двух стадий: поглощения ве-

тва поверхностью адсорбента и диффузии

вещества в порах Сорбента. При адсорбции

сначала поглощаются все компоненты

а<ДСси

однако после достижения состояния

насыщения будет

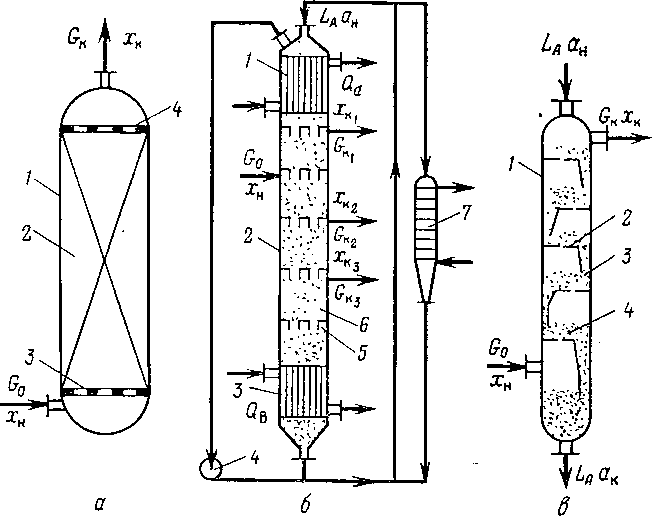

Рис.

XVI1-1. Общий вид изотермы адсорбции. q

4.

МЕТОДЫ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АДСОРБЦИИ

В

промышленности применяют следующие

варианты процесса

адсорбции:

1) с неподвижным слоем адсорбента; 2) с

движущимся

слоем

адсорбента; 3) с псевдоожиженным слоем

адсорбента.

На

рис. XVI1-2 приведены указанные варианты

осуществле-

ния

процесса адсорбции.

Адсорберы

с неподвижным слоем адсорбента (рис.

XVI1-2,

а)

представляют

собой вертикальные аппараты, заполненные

грану-

лированным

сорбентом. Исходная смесь пропускается

через слой

адсорбента.

При этом поглощаются соответствующие

компоненты

смеси.

После насыщения адсорбента стадия

адсорбции прекра-

щается,

и адсорбент должен быть регенерирован.

Для регенерации

через

слой насыщенного адсорбента пропускают

водяной пар,

инертный

газ, растворитель и др. Иногда регенерацию

адсорбента

проводят,

выжигая поглощенные компоненты

(например, смо-

листые

вещества) в специальном аппарате.

Поскольку

во время регенерации адсорбента процесс

адсорб-

ции

прекращается, для обеспечения непрерывной

работы уста-

новки

необходимо устанавливать несколько

адсорберов, работа-

ющих

по заданному циклу.

Адсорберы

с движущимся слоем адсорбента (рис.

XVII-2,

б)

применяют

для извлечения этилена из его смеси с

водородом и

метаном,

для извлечения водорода из газов и т.

п. В этом случае

процесс

осуществляют непрерывно. В качестве

адсорбента часто

применяют

гранулированный активированный уголь.

Для цир-

куляции

адсорбента в системе применяют

пневмотранспорт. В хо-

лодильнике

1 слой адсорбента охлаждается и затем

поступает

в

адсорбционную секцию. Сырье вводят в

среднюю часть адсорб-

ционной

секции. В адсорбционной секции сырье

движется в про-

тивотоке

со слоем адсорбента. Непоглощенный газ

выводится

происходить

обратный процесс — вытеснение молекул

с меньшей степенью активности. Поэтому

в слое адсорбента компоненты располагаются

послойно по мере уменьшения их активности.

При десорбции компоненты выходят в

обратном порядке. Это используется

в препаративной и аналитической

хроматографии.Процессу

адсорбции способствуют более низкие

температуры, а для газов — повышенное

давление. При удалении адсорбированных

а\

~ компонентов из адсорбента (при

десорбции), наоборот, следует повышать

температуру или понижать давление

для газовых смесей.

Рис.

XVI1-2. Схемы основных способов осуществления

процесса адсорбции:

а

— неподвижный слой;

1

— корпус;

2

— адсорбент;

3

— опорная решетка;

4

— ограничительная решетка; б —

движущийся слой; 1 — холодильник;

2 —

корпус; 3 — подогреватель;

4

— газодувка;

5

— распределитель;

6

— адсорбент;

7

— реактиватор; в

— псевдоожиженный слой;

1

— корпус;

2 —

контактная тарелка;

3

— переточное устройство;

4

— адсорбент.

через

верхний сборник. Нижняя часть аппарата

является десор- бером. Сюда подводится

тепло через подогреватель 3, а также

водяной пар. Десорбированные компоненты

вместе с водяным паром выводятся через

сборники газа в верхней части десорбера.

Возможен вывод нескольких потоков

десорбированных компонентов, что

позволяет осуществить предварительное

разделение ком-

понентов.

Система пневмотранспорта с газодувкой

4

обеспечивает непрерывную циркуляцию

адсорбента в системе.Адсорберы

с псевдоожиженным слоем адсорбента

(рис. XVII-2,

в)

также позволяют осуществить непрерывный

процесс адсорбции. Адсорбент в этом

случае должен быть из мелких гранул

(обычно не более 500 мкм). Адсорбер может

иметь один или несколько кипящих слоев,

обеспечивающих контакт фаз в противотоке

(ступенчато-противоточные адсорберы).

В таком адсорбере на специальных

решетках (тарелках)

2

осуществляется взаимодействие между

газом и порошкообразным адсорбентом,

в результате этого адсорбент переводится

в состояние высокой подвижности

(псевдоожиженный слой). Через переточные

устройства 3 адсорбент передается

с одной контактной ступени на другую,

двигаясь сверху вниз. Газ движется

противотоком снизу вверх. Для отделения

от унесенных частичек адсорбента газ

перед выходом из адсорбера пропускают

через циклоны.

5.

ОСНОВЫ РАСЧЕТА АДСОРБЕРА

G=J^Gt (XVII,4)

1=Gta (XVI

1,6)

a

= ^1Glai/G (XVI

1,6)

g=l/a=(hA/a (XVI

1,7)

Применение

псевдоожиженного (кипящего) слоя

позволяет интенсифицировать процесс

массопередачи при адсорбции за счет

уменьшения размера гранул и более

активного обновления их контактной

поверхности.При

расчете адсорбера обычно пользуются

экспериментальными данными по

активности адсорбента для соответствующих

компонентов смеси

at.

Общее

количество поглощенных компонентов

в единицу времениЕсли

адсорбер имеет неподвижный слой, то

при длительности процесса адсорбции

хА

будет поглощено следующее количество

вещества:Средняя

активность адсорбентаНеобходимое

для адсорбции количество адсорбента

равноВысота

слоя адсорбента в адсорбере обычно не

превышает 10 м при диаметре аппарата

2—3 м. Высота слоя лимитируется прочностью

гранул и сопротивлением слоя адсорбента.

Скорость газа в свободном сечении

аппарата порядка 0,1—0,2 м/с.Расчет

числа теоретических тарелок может быть

выполнен с использованием изотермы

адсорбции и рабочей линии по аналогии

с расчетом других массообменных

процессов (см. гл. XII).