- •Глава V. Общие сведения о паросиловых установках и их оборудовании 125

- •Глава VI. Паровые двигатели 134

- •Глава VII. Двигатели внутреннего сгорания 139

- •Глава VIII. Холодильные установки 145

- •Раздел 3. Тепловые процессы 149

- •Глава IX. Основы теплопередачи . 149

- •Глава X. Теплообменные аппараты 175

- •Глава XI. Трубчатые печи 189

- •Раздел 4. Массообменные процессы 216

- •Глава XII. Основы теории массопередачи 216

- •Глава XIII. Теория перегонки 229

- •Глава XIV. Ректификация 254

- •Глава XV. Абсорбция и десорбция 2s5

- •Глава XX. Очистка газов 348

- •Глава XXI. Гидравлика сыпучих материалов 355

- •Раздел 6. Химические процессы 371

- •Глава XXII. Основы теории химических процессов 371

- •Глава XXIII. Реакторные устройства 377

- •Глава I

- •1. Классификация основных процессов и аппаратов

- •2. Составление материальных и тепловых балансов

- •3. Определение внутренних потоков в аппарате

- •4. Системы единиц

- •5. Понятие о моделировании процессов и аппаратов

- •Раздел 1

- •Глава II

- •1. Основные понятия и определения

- •2. Физические свойства жидкостей

- •3. Элементы гидростатики

- •4. Элементы гидродинамики

- •3 Молоканов ю. К-

- •Глава III

- •1. Общая характеристика насосов

- •2. Центробежные насосы

- •3. Насосы для перекачки кислот и щелочей

- •4. Поршневые насосы

- •Раздел 2

- •Глава IV

- •3. Основные реакции горения топлива и расход кислорода и воздуха

- •4. Способы сжигания топлива различных ридов

- •Глава V

- •I. Направления развития теплоэнергетики в ссср

- •Мощность электростан- ций, гВт 1,14 1,23 6,92 22,1 66,7 142,5 165,6 217,5 228,3 237,8 Выработка электроэнер- гии, тВт-ч 2,04 0,52 26,3 104 292,3 638,7 740 1038 1111 1150

- •2. Принципиальная схема котельной установки

- •3. Основные типы котельных агрегатов

- •5 Молоканов ю. К-

- •4. Тепловой баланс котельной установки

- •5. Вспомогательные устройства

- •6. Использование отбросного тепла на нефтехимических комбинатах

- •Глава VI

- •1. Циклы паровых машин

- •2. Паровые турбины

- •Глава VII

- •1. Двигатели с внешним смесеобразованием

- •2. Двигатели с внутренним смесеобразованием (дизели)

- •3. Термодинамические циклы двигателей внутреннего сгорания

- •Глава VIII

- •1. Компрессионные холодильные установки

- •(VIII,2)

- •2. Абсорбционные холодильные установки

- •3. Пароэжекторные холодильные установки

- •Раздел 3

- •Глава IX

- •1. Способы передачи тепла и основные закономерности

- •2. Основные характеристики интенсивности передачи тепла

- •3. Основные схемы взаимного движения теплообменивающихся потоков

- •4. Средняя разность температур

- •5. Передача тепла через стенку

- •6. Передача тепла конвекцией

- •6 Молоканов ю. К-

- •7. Передача тепла лучеиспусканием

- •Излучение Космическое

- •0,05 0,05—0,10 0,10—2,00 2,00—350 350—700 700—4.10* 4-Ю5 и более

- •8. Передача тепла лучеиспусканием и конвекцией

- •9. Потери тепла в окружающую среду и меры по их уменьшению

- •Глава X

- •1. Основные виды теплообменных аппаратов

- •2. Кожухотрубчатые теплообменники

- •3. Теплообменники типа «труба в трубе»

- •4. Подогреватели с паровым пространством (рибэйлеры)

- •5. Теплообменные аппараты воздушного охлаждения

- •6. Тепловой расчет теплообменных аппаратов

- •Водяные конденсаторы паров бензина .... 230—450 Кипятильники, обогреваемые водяным паром 300—850 жидкими нефтепродуктами 140—350

- •7. Гидравлический расчет теплообменников

- •8. Особенности теплового расчета холодильников и конденсаторов

- •1. Назначение, типы и классификация трубчатых печей

- •Глава XI

- •2. Элементы конструкций трубчатых печей

- •3. Основные показатели работы трубчатых печей

- •4. Основные характеристики продуктов сгорания топлива

- •5. Тепловой баланс трубчатой печи

- •6. Тепловой расчет камеры радиации по методу н. И. Белоконя

- •7. Тепловой расчет камеры конвекции

- •V Krti

- •8. Расчет воздухонагревателя

- •9. Расчет пароперегревателя

- •10. Гидравлический расчет змеевика трубчатой печи

- •11. Газовое сопротивление и тяга

- •Раздел 4

- •Глава XII

- •1. Понятие о массообменных процессах

- •2. Способы выражения состава фаз

- •3. Понятие о равновесии между фазами

- •4. Основные законы процесса межфазного массообмена

- •5. Основное уравнение массопередачи

- •6. Закон аддитивности фазовых сопротивлений массопереносу

- •7. Средняя движущая сила процесса массопередачи

- •8. Материальный баланс процессов массообмена

- •10. Число теоретических ступеней контакта (теоретических тарелок)

- •Глава XIII

- •1. Основные законы термодинамики равновесных систем

- •2. Равновесные системы

- •3. Испарение и конденсация бинарных и многокомпонентных смесей

- •Глава XIV

- •1. Сущность процесса ректификации бинарных смесей

- •2. Принципиальное устройство ректификационной колонны

- •Материальный баланс ректификационной колонны

- •Тепловой баланс колонны

- •5. Уравнение рабочей линии

- •6. Определение числа теоретических тарелок графическим методом

- •7. Сопряжение составов потоков в питательной секции

- •8. Аналитические методы расчета

- •10. Способы создания орошения в колонне

- •12. Расчет температурного режима колонны

- •13. Выбор давления в колонне

- •14. Особенности расчета сложных колонн

- •15. Основные типы ректификационных колонн

- •16. Тарельчатые колонны

- •10 Молоканов ю. К.

- •Глава XV

- •1. Сущность процессов абсорбции и десорбции

- •3. Расчет числа теоретических тарелок в абсорбере

- •4. Тепловой баланс абсорбера

- •5. Расчет процесса десорбции

- •6. Тепловой баланс десорбера

- •Глава XVI

- •1. Сущность процесса экстракции

- •2. Основные методы экстрагирования

- •3. Основы расчета экстракторов

- •Глава XVII

- •Раздел 5

- •Глава XVIII

- •11 Молоканов ю. К. 321

- •Глава XIX

- •Глава XX

- •2. Газоочистительные аппараты

- •Раздел 6

- •Глава XXII

- •I 1 скорости реакции от

- •I температуры при оп-

- •Глава XXIII

- •101 Сл. Объемные 70

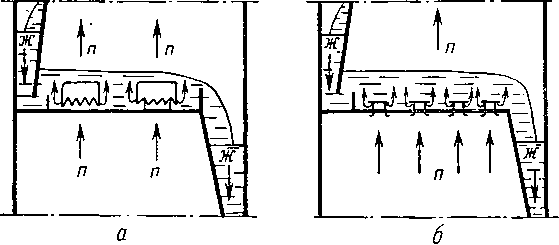

Рис.

XIV-25. Основные

типы барботажных тарелок (ж — жидкость,

п

а

— колпачковая;

б —

клапанная;

в —

ситчатая.

пар):'

w

=

0,847.10-^

1/

V

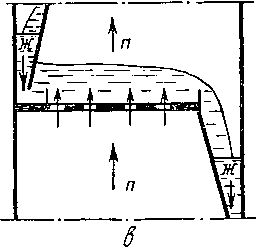

Рис.

XIV-26. Барботахные

тарелки со стеснен-

ным

и свободным зеркалом барботажа

(зеркало

барботажа

заштриховано):

а — со

стесненным; б — со свободным.

Расчет

основных размеров тарельчатых колонн.

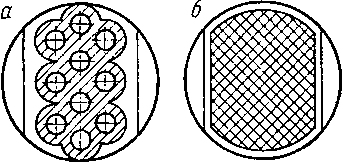

Рис.

XIV-27. Некоторые

типы струйных тарелок:

а

— с вертикальными поперечными

перегородками и вводом пара в направлении

течения жидкости; б — с продольными

перегородками и вводом пара перпендикулярно

направлению течения жидкости;

в —

с вводом пара вдоль и поперек направления

течения жидкости;

г —

с прямоточно-пересекающимися направлениями

движения жидкости и пара.

i

Тарелки

с"переливными устройствами

Рж

—Рп (XIV,82)

289I

I tстока

жидкости и прохода пара распределяются

случайным обра-

зом

по площади тарелки (рис. XIV-24).Различают

также тарелки барботажного и струйного

типов.Элементы

контактных устройств барботажных

тарелок (кол-

пачки,

клапаны, отверстия в полотне тарелки)

создают движе-

ние

пара в слое жидкости почти в вертикальном

направлении

(рис.

XIV-25).

Среди

барботажных можно выделить тарелки

со

стесненным

и свободным зеркалом барботажа (рис.

XIV-26).

В

тарелках со стесненным зеркалом

барботажа часть поверхности

жидкости

(примерно от 50 до 75%) занята устройствами

для

ввода

пара в жидкость (колпачками). В тарелках

со свободным

зеркалом

барботажа устройства для ввода пара в

жидкость раз-

мещены

практически на одном уровне с'полотном

тарелки (отвер-

стия,

клапаны, язычки и т. п.). Поэтому площадь

для выхода

пара

из жидкости составляет примерно 70—90%

рабочей пло-

щади

тарелки.Струйные

тарелки создают прямоточное движение

фаз в преде-

лах

всей тарелки или отдельных ее участков

при высоких скоро-

стях

движения пара (рис. XIV-27).

,В

нефтегазоперерабатывающей промышленности

СССР в основ-

ном

применяют стандартные конструкции

тарелок, разработанные

ВНИИнефтемашем

(клапанные прямоточные, из S-образных

эле-ментов,

ситчатые из просечно-вытяж-

ного

листа с отбойниками, решет-

чатые

провальные, желобчатые кол-

рп

пачковые)

и УкрНИИхиммашем (колпачковые капсульные,

решетчатые, провальные, ситчатые,

жалюзийно-клапанные).

Технологическими расчетами определяют

основные параметры процесса ректификации:

давление, температуры, жидкостные и

паровые нагрузки, число тарелок в

колонне. Эти данные служат исходным

материалом для гидравлических расчетов,

обусловливающих выбор размеров

основных рабочих сечений колонны и

тарелок. Правильно организованный

гидравлический режим работы колонны

обеспечивает получение заданных

производительности и эффективности

аппарата.

.

Диаметр колонн определяется паровой

и жидкостной нагрузками и допустимой

скоростью движения паров в колонне.

Линейную скорость паров в колонне

определяют по уравнению10 Молоканов ю. К.

500

700

Нт,мм

Рис.

XIV-28. График

для определения величины коэффициента

С (Ят

— расстояние между тарелками):

кривая

максимальных нагрузок для колпачковых

тарелок и нормальных нагрузок для

провальных, ситчатых и других аналогичных

тарелок;

2 —

кривая][нормальных нагрузок колпачковых

тарелок; 3 — вакуумные колонны без ввода

водяного пара с сетчатыми отбойниками,

стриппинг-секции атмосферных колонн;

4 —

десорберы абсорбционных установок,

вакуумные колонны с вводом водяного

пара;

5 —

абсорберы;

6 — разделение

жидкостей, склонных к разложению под

вакуумом, разделение вязких жидкостей

под вакуумом, высококипящих

ароматизированных фракций.

Рис.

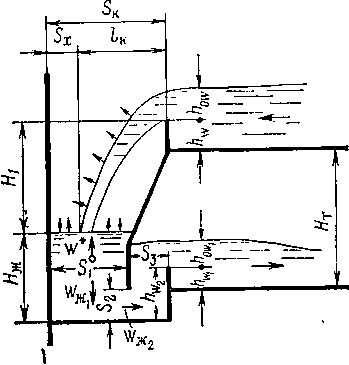

XIV-29. Схема

для гидравлического расчета основных

размеров переливного устройства.

С^рп(рж

—рп)

где

(Зп

— паровая нагрузка, кг/ч.

G

=

0,305С Vpu

(Рж

- Рп) (XIV,83)

где

G

—

массовая скорость паров в свободном

сечении колонны, кг/(м2-ч);

рп>

рж

— плотность пара и жидкости, кг/м3;

С

— коэффициент, зависящий от кон-

струкции

тарелки, расстояния между тарелками и

поверхностного натяжения

жидкости

а; коэффициент

С

при а> 20-10"3

Н/м определяют по графику на

рис.

XIV-28;

при

о < 20-10 3

Н/м вводят поправку по следующему

уравнению:

С=С20У

- . (XIV,84)

коэффициент

С20

определяют по графику рис. XIV-28.

DK=

2]Л

Gu

(XIV,85)Полученный

по приведенным уравнениям диаметр

колонны

округляют

до ближайшего стандартного и затем

проверяют его

приемлемость

после расчета переливных устройств.При

расчете переливных устройств обычно

исходят из допу-

щения,

что через них течет свободная от пара

жидкость, а способ-

ность

жидкости к вспениванию учитывают

последующим введением

соответствующих

поправочных коэффициентов. Схема для

расчета

переливного

устройства приведена на рис. XIV-29.а

массовую скорость по уравнению

Расстояние

между тарелками обычно принимают от

0,2 до

0,8

м. Диаметр колонны в метрах можно найти

по уравнению

/к

= 0,8

(XIV,86)

где

how

~

h0w{i

Кп

— коэффициент запаса высоты переливного

устройства; Кп принимают в зависимости

от степени вспениваемости жидкости:

Степень

вспениваемости Кп

Слабопенящаяся 1,25—1,50

Среднепенящаяся 2,0

Сильнопенящаяся

2,5—3,0

(1.5

— 2,0)/к (XIV,87)

НГ^КПНЖ

- (hw

+

hW2

—hWl) (XIV,88)

где

#т

и

Нж

— расстояние между тарелками и высота

невспененной жидкости в переливе.

ж-Ц'-КНтУ)

<xiv'8»>

f

Q _

Дк (.Bo/DK)(l-Vl-{Bo/DK)2

/YTV

t±

=

—— - 3 (XI V,90)

где

Q

—

объемный расход жидкости, м^с; В0

— длина сливной перегородки в нижнем

сечении кармана, м.

10* 291В

верхней части переливного устройства

происходит удаление основной массы

пара из жидкости, стекающей на нижележащую

тарелку. Поэтому ширина переливного

кармана в верхней части SK

должна

быть достаточной, чтобы обеспечить

необходимую площадь для дегазации.

Должно выполняться условие

SK

>

/к,

где

1К

— вылет струи жидкости, стекающей через

сливную перегородку. Вылет струи

жидкости определяют по уравнению (см.

рис. XIV-29)

У how

[(*п

- 1) (-^L

+

hW2

+

h0Wi

+

Д

+ Лдж)

+ how]Ширина

переливного кармана в его верхней частиРасстояние

между тарелками определяют из условияШирина

сегментного переливного кармана

SK

связана

с длиной сливной перегородки

В

и диаметром колонны

DK

соотношениемОбычно

B/DK

=

0,6—0,8.Сечение

нижней части переливного устройства

определяют из условия, что скорость

движения жидкости в самом узком сечении

хюж%

не превышает 0,2 м/с и не более скорости

всплывания пузырей

w*.Минимально

необходимую площадь нижнего сечения

переливного кармана определяют из

следующего выражения:Размеры

остальных сечений переливного -устройства

определяют, исходя из равенства

скоростей жидкости в этих сечениях

скорости

wXl.

(XIV,91)

где

|ж

— коэффициент сопротивления, равный

2,1 при плавном закруглении нижней кромки

и 3,2 для перегородок с острой нижней

кромкой.

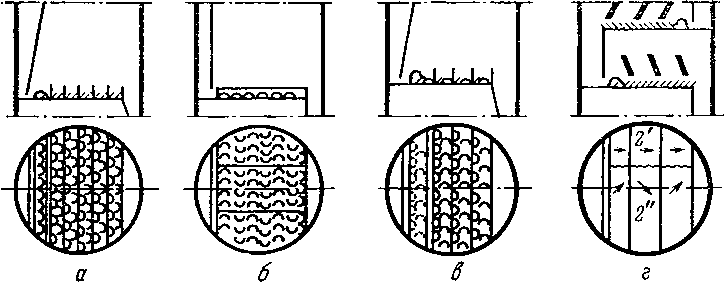

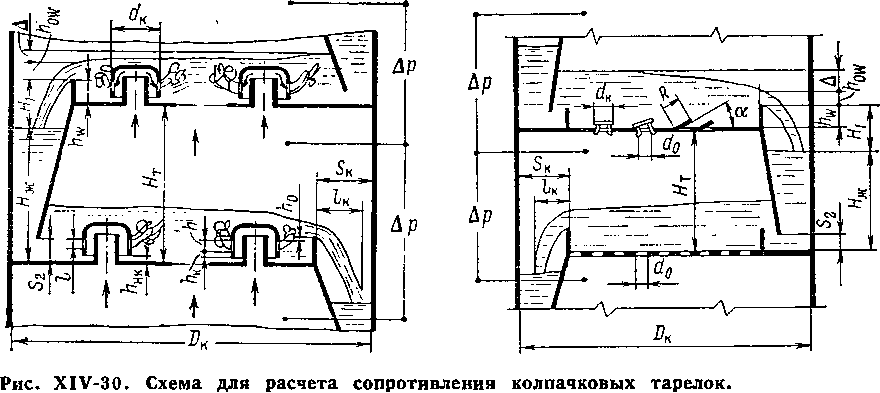

Рис.

XIV-31. Схема

для расчета сопротивления клапанной

и ситчатой тарелок.

\ow

=2,9.

l^VWW (XIV,92)

Расчет

сопротивления тарелки

АР

= Ьрс + Арж

+ А ра (XIV,93)

(XIV,94)

Сопротивление

переливного устройства движению

жидкостного

потока

находят по формуле местных сопротивлений

Подпор

жидкости над сливной перегородкой

how

в

метрах рассчитывают по уравнению

водослива.

Сопротивление тарелки потоку пара

связано с преодолением местных

сопротивлений в каналах тарелки и слоя

жидкости на тарелке. Схемы для расчета

сопротивления колпачковой, клапанной

и ситчатой тарелок приведены на рис.

XIV-30

и

XIV-31.Общее

сопротивление тарелки Др обычно

представляют в виде суммы трех

составляющих: сопротивления сухой

тарелки Арс,

сопротивления слоя жидкости на тарелке

Арж

и сопротивления, обусловленного силами

• поверхностного натяжения, Ара,

т. е.Сопротивление

сухой тарелки определяют по уравнениюКоэффициент

сопротивления сухой тарелки £ получают

при продувке модели тарелки. В первом

приближении величину коэффициента £

можно рассчитать по уравнениям гидравлики

как сумму коэффициентов местных

сопротивлений, учитывающих изменение

направления движения потока пара, а

также живых

А/Ък=*гРж^ж (XIV,95)

Ара=о/гги

дР (XIV,96)

где

гГИдр

— гидравлический радиус отверстий,

через которые пар выходит

в

жидкость (см. гл. II).

Тарелки

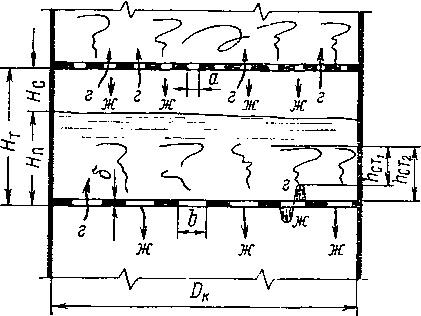

провального типа.

Рис.

XIV-32. Схема

для гидравлического

расчета

тарелок провального типа.

*Фо/^°жУ<*эРж/Рп

(XIV,97)

Тарелки £

Колпачковая

желобчатая

4,6—5,1

капсульная

4,5—7,5

S-образная

(для скорости в патрубках) 20

Ситчатая

* при ф0

0,05—0,10 1,82

0,03—0,05

1,95—2,0

0,15—0,20 1,4—1,5

Клапанная

(клапаны полностью открыты) 3,63

Струйная

без

перегородок . 1,80

с

перегородками 2,35—2,90

*

ф0

— свободное сечение тарелки, м2/м2.

Сопротивление

слоя жидкости на тарелке Арж

определяют

по

формулеКоэффициент

аэрации

Кг

находят в зависимости от типа

тарелки

и свойств парожидкостной системы.

Составляющую

сопротивления

Ара

определяют по уравнениюОбычно

величина Ара

значительно меньше других составля-ющих

общего сопротивления

тарелки.Для

тарелок провального типа

их

основные размеры—диаметр

тарелки

(колонны) DK,

расстоя-

ние

между тарелками Н^ сво-

бодное

сечение—i

взаимосвязанывесьма

жестко. Схема для расчета этого типа

тарелок дана на

рис.

XIV-32.

Скорость

пара в колонне с провальными тарелками

можно

рассчитать по уравнениюсечений

при прохождении через каналы тарелки.

Ниже приведены

средние

величины коэффициента £ для некоторых

типов тарелок:

#х

= #п

+ #с (XIV,99)

где

Нт

— расстояние между тарелками; Яп

— высота слоя пены.

Расчет

эффективности (к. п. д.) тарелки

Г)

= 0,492 (цжаУ°>245 (XIV,

100)

где

[гж

— вязкость жидкого сырья при условиях

ввода питания, мПа- с; а — от-

носительная

летучесть ключевых компонентов сырья.

т]

= 0,17—0,616lg

Fni

F (XIV,101)

где

x£i

f —•

мольная доля 1-го компонента в сырье; —

его вязкость, мПа*с.

т,

=0,541 (Цж®)"0

246

(L/G)0,29510_0'06'0,3jhl (XIV,102)

где

hi

—

средняя глубина погружения прорези в

слой жидкости, м.

где

— вязкость жидкости, мПа-с; q>0

—

свободное сечение тарелки, м2/м2;

В

— коэффициент, имеющий следующие

значения при минимальной и рабочей

скорости пара:

Тарелка в

Стандартная

минимальная

скорость пара 5,4

то

же, рабочая 10

С

отгибкой кромок щелей, трубчато-решетчатая

минимальная

скорость пара 6,25

то

же, рабочая 12,5

дЗбяЬг <XIV'98)Полученный

диаметр округляют до ближайшего

стандартного.Расстояние

между тарелками Нг

определяют из выраженияВеличина

сепарационного пространства #с

не должна быть

меньше

100 мм; ее определяют, исходя из величины

допустимого

уноса

жидкости потоком пара..

Эффективность,

т.

е. отношение числа теоретических тарелок

к числу действитель-

ных

тарелок в колонне, зависит от большого

числа переменных,

включая

нагрузки тарелки по пару и жидкости,

организацию

движения

потоков пара и жидкости на тарелке,

конструкцию

тарелки

и т. д. В общем случае эффективность

тарелки определяют

экспериментально.

Для расчета эффективности тарелок,

работа-

ющих

в оптимальном режиме при разделении

углеводородных

смесей,

могут быть использованы следующие

уравнения:Аналогичное

уравнение получено с учетом состава

питания

x£tF(ОДля

колпачковых тарелок уравнение имеет

видПри

расчете рабочей скорости пара по

уравнению (XIV, 97) получается запас

примерно 30—35% по отношению к скорости

захлебывания. Уравнение (XIV, 97) справедливо

при

d3

<

0,012 м. Диаметр колонны рассчитывают по

уравнению