- •Глава V. Общие сведения о паросиловых установках и их оборудовании 125

- •Глава VI. Паровые двигатели 134

- •Глава VII. Двигатели внутреннего сгорания 139

- •Глава VIII. Холодильные установки 145

- •Раздел 3. Тепловые процессы 149

- •Глава IX. Основы теплопередачи . 149

- •Глава X. Теплообменные аппараты 175

- •Глава XI. Трубчатые печи 189

- •Раздел 4. Массообменные процессы 216

- •Глава XII. Основы теории массопередачи 216

- •Глава XIII. Теория перегонки 229

- •Глава XIV. Ректификация 254

- •Глава XV. Абсорбция и десорбция 2s5

- •Глава XX. Очистка газов 348

- •Глава XXI. Гидравлика сыпучих материалов 355

- •Раздел 6. Химические процессы 371

- •Глава XXII. Основы теории химических процессов 371

- •Глава XXIII. Реакторные устройства 377

- •Глава I

- •1. Классификация основных процессов и аппаратов

- •2. Составление материальных и тепловых балансов

- •3. Определение внутренних потоков в аппарате

- •4. Системы единиц

- •5. Понятие о моделировании процессов и аппаратов

- •Раздел 1

- •Глава II

- •1. Основные понятия и определения

- •2. Физические свойства жидкостей

- •3. Элементы гидростатики

- •4. Элементы гидродинамики

- •3 Молоканов ю. К-

- •Глава III

- •1. Общая характеристика насосов

- •2. Центробежные насосы

- •3. Насосы для перекачки кислот и щелочей

- •4. Поршневые насосы

- •Раздел 2

- •Глава IV

- •3. Основные реакции горения топлива и расход кислорода и воздуха

- •4. Способы сжигания топлива различных ридов

- •Глава V

- •I. Направления развития теплоэнергетики в ссср

- •Мощность электростан- ций, гВт 1,14 1,23 6,92 22,1 66,7 142,5 165,6 217,5 228,3 237,8 Выработка электроэнер- гии, тВт-ч 2,04 0,52 26,3 104 292,3 638,7 740 1038 1111 1150

- •2. Принципиальная схема котельной установки

- •3. Основные типы котельных агрегатов

- •5 Молоканов ю. К-

- •4. Тепловой баланс котельной установки

- •5. Вспомогательные устройства

- •6. Использование отбросного тепла на нефтехимических комбинатах

- •Глава VI

- •1. Циклы паровых машин

- •2. Паровые турбины

- •Глава VII

- •1. Двигатели с внешним смесеобразованием

- •2. Двигатели с внутренним смесеобразованием (дизели)

- •3. Термодинамические циклы двигателей внутреннего сгорания

- •Глава VIII

- •1. Компрессионные холодильные установки

- •(VIII,2)

- •2. Абсорбционные холодильные установки

- •3. Пароэжекторные холодильные установки

- •Раздел 3

- •Глава IX

- •1. Способы передачи тепла и основные закономерности

- •2. Основные характеристики интенсивности передачи тепла

- •3. Основные схемы взаимного движения теплообменивающихся потоков

- •4. Средняя разность температур

- •5. Передача тепла через стенку

- •6. Передача тепла конвекцией

- •6 Молоканов ю. К-

- •7. Передача тепла лучеиспусканием

- •Излучение Космическое

- •0,05 0,05—0,10 0,10—2,00 2,00—350 350—700 700—4.10* 4-Ю5 и более

- •8. Передача тепла лучеиспусканием и конвекцией

- •9. Потери тепла в окружающую среду и меры по их уменьшению

- •Глава X

- •1. Основные виды теплообменных аппаратов

- •2. Кожухотрубчатые теплообменники

- •3. Теплообменники типа «труба в трубе»

- •4. Подогреватели с паровым пространством (рибэйлеры)

- •5. Теплообменные аппараты воздушного охлаждения

- •6. Тепловой расчет теплообменных аппаратов

- •Водяные конденсаторы паров бензина .... 230—450 Кипятильники, обогреваемые водяным паром 300—850 жидкими нефтепродуктами 140—350

- •7. Гидравлический расчет теплообменников

- •8. Особенности теплового расчета холодильников и конденсаторов

- •1. Назначение, типы и классификация трубчатых печей

- •Глава XI

- •2. Элементы конструкций трубчатых печей

- •3. Основные показатели работы трубчатых печей

- •4. Основные характеристики продуктов сгорания топлива

- •5. Тепловой баланс трубчатой печи

- •6. Тепловой расчет камеры радиации по методу н. И. Белоконя

- •7. Тепловой расчет камеры конвекции

- •V Krti

- •8. Расчет воздухонагревателя

- •9. Расчет пароперегревателя

- •10. Гидравлический расчет змеевика трубчатой печи

- •11. Газовое сопротивление и тяга

- •Раздел 4

- •Глава XII

- •1. Понятие о массообменных процессах

- •2. Способы выражения состава фаз

- •3. Понятие о равновесии между фазами

- •4. Основные законы процесса межфазного массообмена

- •5. Основное уравнение массопередачи

- •6. Закон аддитивности фазовых сопротивлений массопереносу

- •7. Средняя движущая сила процесса массопередачи

- •8. Материальный баланс процессов массообмена

- •10. Число теоретических ступеней контакта (теоретических тарелок)

- •Глава XIII

- •1. Основные законы термодинамики равновесных систем

- •2. Равновесные системы

- •3. Испарение и конденсация бинарных и многокомпонентных смесей

- •Глава XIV

- •1. Сущность процесса ректификации бинарных смесей

- •2. Принципиальное устройство ректификационной колонны

- •Материальный баланс ректификационной колонны

- •Тепловой баланс колонны

- •5. Уравнение рабочей линии

- •6. Определение числа теоретических тарелок графическим методом

- •7. Сопряжение составов потоков в питательной секции

- •8. Аналитические методы расчета

- •10. Способы создания орошения в колонне

- •12. Расчет температурного режима колонны

- •13. Выбор давления в колонне

- •14. Особенности расчета сложных колонн

- •15. Основные типы ректификационных колонн

- •16. Тарельчатые колонны

- •10 Молоканов ю. К.

- •Глава XV

- •1. Сущность процессов абсорбции и десорбции

- •3. Расчет числа теоретических тарелок в абсорбере

- •4. Тепловой баланс абсорбера

- •5. Расчет процесса десорбции

- •6. Тепловой баланс десорбера

- •Глава XVI

- •1. Сущность процесса экстракции

- •2. Основные методы экстрагирования

- •3. Основы расчета экстракторов

- •Глава XVII

- •Раздел 5

- •Глава XVIII

- •11 Молоканов ю. К. 321

- •Глава XIX

- •Глава XX

- •2. Газоочистительные аппараты

- •Раздел 6

- •Глава XXII

- •I 1 скорости реакции от

- •I температуры при оп-

- •Глава XXIII

- •101 Сл. Объемные 70

Орошение

подается на верх основной колонны для

обеспечения необходимого флегмового

числа во всех нижерасположенных секциях.

Флегма с нижней тарелки каждой секции

делится на две части: одна часть стекает

в отпарную секцию, где от этой жидкости

отделяются НКК в результате подвода

тепла или водяного пара в нижнюю часть

отпарной секции; оставшаяся часть

жидкости служит орошением для

нижерасположенных секций сложной

колонны.Готовый

продукт выводится из нижней части

отпарной секции, а пары возвращаются

в основную колонну. Вследствие отвода

боковых погонов в отпарные секции в

сложной колонне масса паров ректификата

увеличивается сверху вниз, а масса

орошения достигает максимума наверху.Чтобы

создать более равномерное распределение

потоков паров и флегмы по высоте сложной

колонны, часть тепла для образования

орошения снимают промежуточным

циркуляционным орошением (рис. XIV-16).

Для

этого с тарелки, расположенной ниже

сечения отбора бокового погона, отбирают

часть флегмы и прокачивают ее через

теплообменник. В теплообменнике

циркулирующая флегма охлаждается,

отдавая часть тепла, например нефти.

Охлажденная флегма подается вновь в

колонну, где при контакте с парами,

имеющими более высокую температуру,

она вновь нагревается. Часть паров при

этом конденсируется, образуя поток

флегмы для расположенной ниже секции

сложной колонны. Массу промежуточного

циркуляционного орошения рассчитывают

по уравнению (XIV, 65). Обычно для создания

циркуляционного орошения используются

2—4 тарелки.Для

определения внутренних потоков паров

и жидкости в различных сечениях

сложной колонны составляют материальные

и тепловые балансы, аналогичные ранее

рассмотренным. Каждую секцию сложной

колонны рассчитывают как соответствующую

часть простой колонны.Применение

сложных колонн оправдано в тех случаях,

когда требуется относительно невысокая

четкость разделения (выделение

широких фракций).15. Основные типы ректификационных колонн

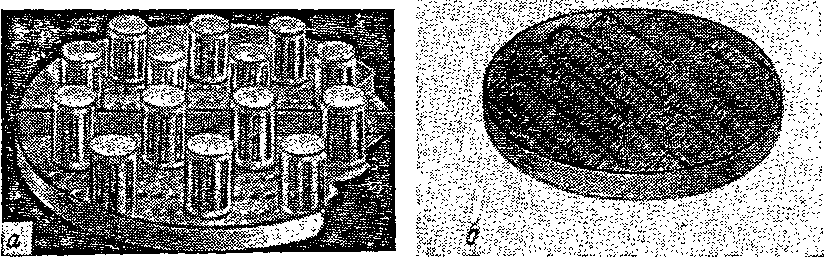

Для

проведения процесса ректификации

применяют аппараты различных конструкций

в основном колонного типа. По типу

контактных устройств различают

насадочные, тарельчатые и пленочные

аппараты. Область применения тех или

иных аппаратов определяется свойствами

разделяемых смесей, производительностью

и т. д.Уа

рис. XIV-17

приведены

схемы аппаратов основных типов.В

нефте- и газопереработке применяют

главным образом тарельчатые колонные

аппараты. По способу организации

относительного движения контактирующих

потоков жидкости и пара

ж

П

ж

ж

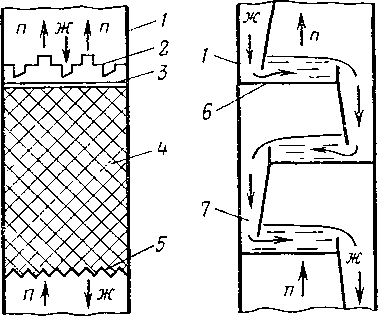

Рис.

XIV-18. Основные

схемы движения потоков пара и жидкости

в контактной зоне: а — противоток; б —

прямоток; в — перекрестный ток.

жЦп

а

Рис.

XIV-17. Колонные

аппараты основных типов:

а

— насадочный;

б —

тарельчатый;

в —

пленочный;

1 —

корпус аппарата;

2 —

распределитель;

3 —

ограничительная решетка;

4 —

насадка;

5 —

опорная решетка;

6 —

тарелка; 7 — переточное устройство;

8 — поверхность

контакта.

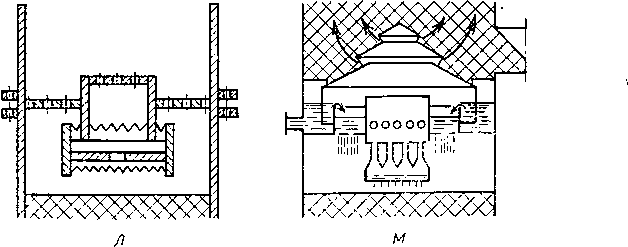

Основные

типы насадок.

различают

контактные устройства с противоточным,

прямоточным и перекрестноточным

движением фаз (рис. XIV-18).

Независимо

от схемы движения потоков в пределах

отдельного контактного устройства

(контактной ступени) в целом по аппарату,

как правило, осуществляется противоток

пара и жидкости.Насадочные

колонны. Насадочные колонны нашли

применение в тех случаях, когда необходимо

обеспечить малую величину за-

ждержки

жидкости в колонне, небольшой перепад

давления, а также для малотоннажных

производств. В последние годы были

созданы новые типы насадок (кольца

Палля, из просечного металла, сеток

и др.), которые оказались достаточно

эффективными в колоннах большого

диаметра. Это создало перспективы

применения насадок некоторых типов

для многотоннажных производств

(вакуумная перегонка мазута и т. п.).

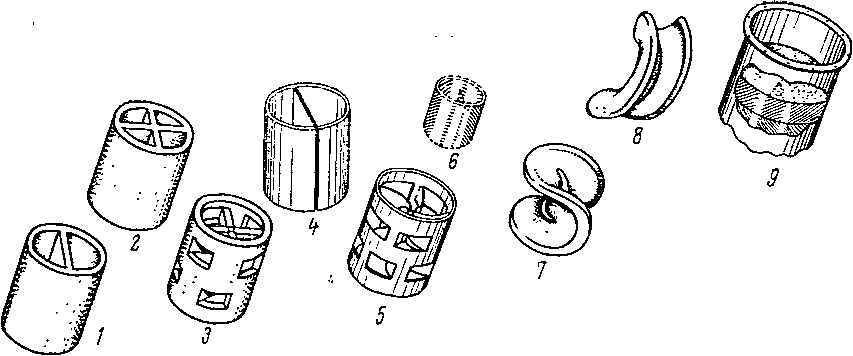

Насадки представляют собой твердые

тела различной формы, которые загружают

в корпус колонны внавал или укладывают

определенным образом. Развитая

поверхность насадок обусловливает

значительную поверхность контакта

пара и жидкости. Известны многие

конструктивные модификации насадочных

тел, основные типы которых приведены

на рис. XIV-19.Для

заполнения насадочных колонн широко

применяют кольца Рашига* изготовленные

из различных материалов, что обеспечивает

универсальность их практического

использования. Однако кольца Рашига

обладают относительно невысокой

производительностью и сравнительно

высоким сопротивлением. Последнее

ограничивает их применение для вакуумных

процессов. Созданные в" последние

годы "различные модификации колец

Рашига— кольца Палля, кольца Борад и

другие позволили получить лучшие

рабочие характеристики, чем при кольцах

Рашига.

|

|

|

Сопротивле |

Тип насадки |

Производи |

[Эффектив |

ние одной тео |

тельность |

ность |

ретической тарелки |

|

Кольца Рашига d = 25 мм |

1 |

1 |

1 |

» Палля d = 25 мм |

1,4—1,5 1 |

1—1,25 |

0,7—0,75 |

Седла Берля |

1,1—1,25 |

1,1 |

0,6—0,7 |

» Инталлокс |

1,2—1,4 |

1,3 |

0,45—0,5 |

Кольца Борад d = 12,7 мм |

1 |

2,5—2,6 |

0,3 |

Спрейпак (из просечного листа) |

3—3,5 |

0,4 |

0,3—1 |

Гудлоу |

1,15—1,20 |

3,5 |

0,13 |

Гиперфил |

1,0—0,9 |

2 |

0,25—0,45 |

Зульцер (косорифленая сетка) |

Около 2 |

2,5 |

0,25—0,45 |

Сетчатый складчатый кубик |

» 2 |

1,5 |

0,5 |

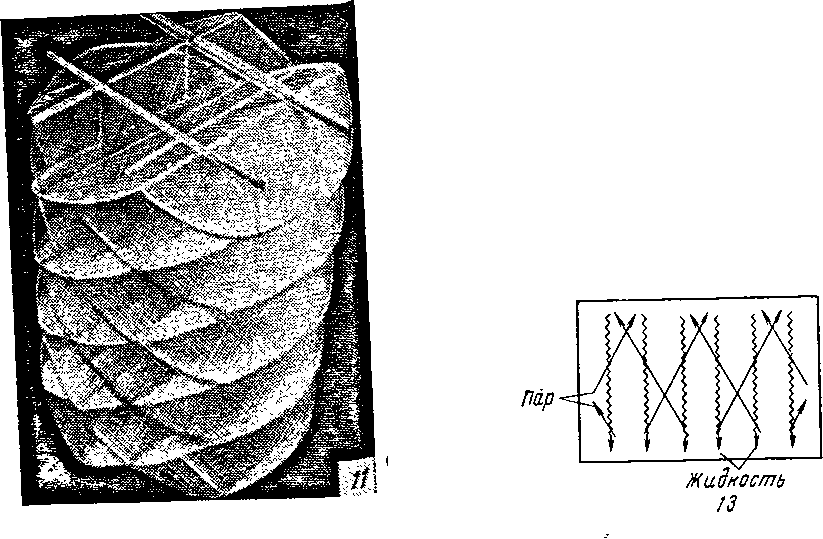

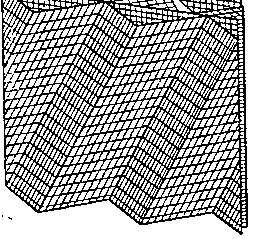

Рис.

XIV-19. Основные

типы насадок:

кольца:

1 —

керамические Лессинга;

2 — с

крестообразными перегородками!

3 —

керамические Палля;

4 —

металлические Лессинга;

5 —

металлические Палля;

6 —

Борад с двойной сеткой; седла: 7 — Берля;

8 — Инталлокс;

сетчатые насадки; 9— Малти- фил;

10 —

сетка для насадок Малтифил и Гиперфил;

11 —

Спрейпак;

12 —

Зульцер;

— сетка

для насадки Зульцер и схема движения

потоков пара и жидкости в насадке;

— Гудлоу;

15 —

Стедмана;

16 —

пакетная;

17 —

складчатый кубик.

Гидравлика

насадочных колонн.

Расчет скорости пара в колонне.

Свободное

сечение таких устройств должно быть

по возможности больше и приближаться

к величине свободного объема насадки.

Чтобы насадка работала эффективно,

поверхность элемента насадки должна

хорошо смачиваться жидкостью.

В зависимости от нагрузок колонны по

?

Цп\Щи\1л'у\лх<м\у\\1

Ш]

щ

I

frfl

Л

10

ш

ItH

а

4i

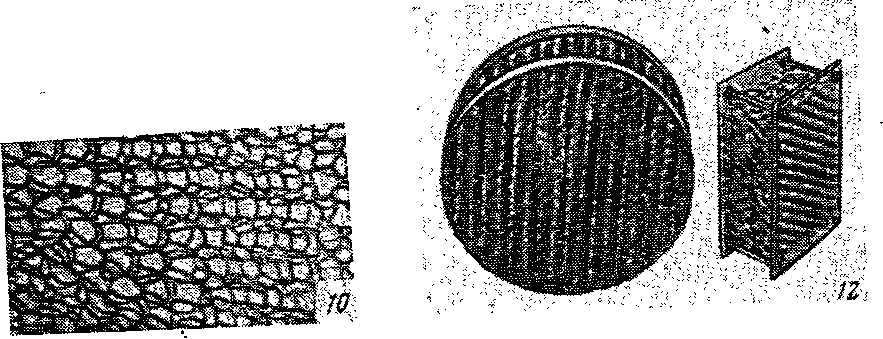

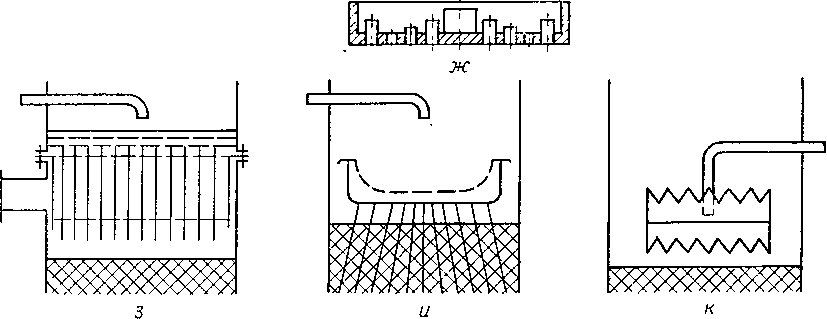

Рис.

XIV-20. Распределительные

устройства для насадочных колонн:

а

— гладкая перфорированная плита; б —

перфорированная плита для питающей

жидкости с паропроводящими патрубками;

в —

плита с короткими парожидкостными

патрубками;

г —

плита с удлиненными патрубками;

д —

плита с удлиненными патрубками для

жидкости и паропроводящими патрубками;

е — то же, для одновременного перелива

жидкости и отвода пара;

ж —

плита для малого расхода жидкости с

отверстиями и двумя высотами сливных

патрубков;

з —

перфорированный распределитель со

стержнями, не достигающими насадки; и

— перфорированный распределитель со

стержнями, утопленными в насадку; к

— ороситель с зубчатыми краями для

колонн диаметром до 300 мм; л

— перераспределитель жидкости

барботажного типа;

м —

перераспределитель жидкости и пара.Iпару

G

и

жидкости

L

изменяется

характер взаимодействия между ними,

этим и определяется предельная скорость

пара в насадочной колонне. При некоторых

величинах паровой и жидкостной нагрузок

резко увеличиваются количество

удерживаемой в насадке жидкости и

гидравлическое сопротивление слоя

насадки. Такой режим называется

захлебыванием колонны

и считается верхним![]()

Жш

w

=

(0,75 —0,85) ТРзахл (XIV,75)

(XIV,76)

где

[хж

— вязкость жидкости, мПа- с; Л —

коэффициент, зависящий от типа

и

размеров насадки; для колец Рашига А =

0,022.

Сопротивление

насадочных

Ьр=ЬРс

+ ЬРп-ж (XIV,77)

пределом

устойчивой ее работы. Рабочая скорость

пара в колонне

w

должна

быть меньше, чем скорость захлебывания

хю3.йхлСкорость

захлебывания рассчитывают по различным

уравне-

ниям,

в том числе следующего вида:колонн.Сопро-

тивление

слоя насадки Ар рассматривают состоящим

из двух со-

противлений:

сухой насадки Арс

и сопротивления, обусловлен-

ного

взаимодействием пара с жидкостью, Арп_жСопротивление

слоя сухой насадки, определяется из

уравнения