- •Глава V. Общие сведения о паросиловых установках и их оборудовании 125

- •Глава VI. Паровые двигатели 134

- •Глава VII. Двигатели внутреннего сгорания 139

- •Глава VIII. Холодильные установки 145

- •Раздел 3. Тепловые процессы 149

- •Глава IX. Основы теплопередачи . 149

- •Глава X. Теплообменные аппараты 175

- •Глава XI. Трубчатые печи 189

- •Раздел 4. Массообменные процессы 216

- •Глава XII. Основы теории массопередачи 216

- •Глава XIII. Теория перегонки 229

- •Глава XIV. Ректификация 254

- •Глава XV. Абсорбция и десорбция 2s5

- •Глава XX. Очистка газов 348

- •Глава XXI. Гидравлика сыпучих материалов 355

- •Раздел 6. Химические процессы 371

- •Глава XXII. Основы теории химических процессов 371

- •Глава XXIII. Реакторные устройства 377

- •Глава I

- •1. Классификация основных процессов и аппаратов

- •2. Составление материальных и тепловых балансов

- •3. Определение внутренних потоков в аппарате

- •4. Системы единиц

- •5. Понятие о моделировании процессов и аппаратов

- •Раздел 1

- •Глава II

- •1. Основные понятия и определения

- •2. Физические свойства жидкостей

- •3. Элементы гидростатики

- •4. Элементы гидродинамики

- •3 Молоканов ю. К-

- •Глава III

- •1. Общая характеристика насосов

- •2. Центробежные насосы

- •3. Насосы для перекачки кислот и щелочей

- •4. Поршневые насосы

- •Раздел 2

- •Глава IV

- •3. Основные реакции горения топлива и расход кислорода и воздуха

- •4. Способы сжигания топлива различных ридов

- •Глава V

- •I. Направления развития теплоэнергетики в ссср

- •Мощность электростан- ций, гВт 1,14 1,23 6,92 22,1 66,7 142,5 165,6 217,5 228,3 237,8 Выработка электроэнер- гии, тВт-ч 2,04 0,52 26,3 104 292,3 638,7 740 1038 1111 1150

- •2. Принципиальная схема котельной установки

- •3. Основные типы котельных агрегатов

- •5 Молоканов ю. К-

- •4. Тепловой баланс котельной установки

- •5. Вспомогательные устройства

- •6. Использование отбросного тепла на нефтехимических комбинатах

- •Глава VI

- •1. Циклы паровых машин

- •2. Паровые турбины

- •Глава VII

- •1. Двигатели с внешним смесеобразованием

- •2. Двигатели с внутренним смесеобразованием (дизели)

- •3. Термодинамические циклы двигателей внутреннего сгорания

- •Глава VIII

- •1. Компрессионные холодильные установки

- •(VIII,2)

- •2. Абсорбционные холодильные установки

- •3. Пароэжекторные холодильные установки

- •Раздел 3

- •Глава IX

- •1. Способы передачи тепла и основные закономерности

- •2. Основные характеристики интенсивности передачи тепла

- •3. Основные схемы взаимного движения теплообменивающихся потоков

- •4. Средняя разность температур

- •5. Передача тепла через стенку

- •6. Передача тепла конвекцией

- •6 Молоканов ю. К-

- •7. Передача тепла лучеиспусканием

- •Излучение Космическое

- •0,05 0,05—0,10 0,10—2,00 2,00—350 350—700 700—4.10* 4-Ю5 и более

- •8. Передача тепла лучеиспусканием и конвекцией

- •9. Потери тепла в окружающую среду и меры по их уменьшению

- •Глава X

- •1. Основные виды теплообменных аппаратов

- •2. Кожухотрубчатые теплообменники

- •3. Теплообменники типа «труба в трубе»

- •4. Подогреватели с паровым пространством (рибэйлеры)

- •5. Теплообменные аппараты воздушного охлаждения

- •6. Тепловой расчет теплообменных аппаратов

- •Водяные конденсаторы паров бензина .... 230—450 Кипятильники, обогреваемые водяным паром 300—850 жидкими нефтепродуктами 140—350

- •7. Гидравлический расчет теплообменников

- •8. Особенности теплового расчета холодильников и конденсаторов

- •1. Назначение, типы и классификация трубчатых печей

- •Глава XI

- •2. Элементы конструкций трубчатых печей

- •3. Основные показатели работы трубчатых печей

- •4. Основные характеристики продуктов сгорания топлива

- •5. Тепловой баланс трубчатой печи

- •6. Тепловой расчет камеры радиации по методу н. И. Белоконя

- •7. Тепловой расчет камеры конвекции

- •V Krti

- •8. Расчет воздухонагревателя

- •9. Расчет пароперегревателя

- •10. Гидравлический расчет змеевика трубчатой печи

- •11. Газовое сопротивление и тяга

- •Раздел 4

- •Глава XII

- •1. Понятие о массообменных процессах

- •2. Способы выражения состава фаз

- •3. Понятие о равновесии между фазами

- •4. Основные законы процесса межфазного массообмена

- •5. Основное уравнение массопередачи

- •6. Закон аддитивности фазовых сопротивлений массопереносу

- •7. Средняя движущая сила процесса массопередачи

- •8. Материальный баланс процессов массообмена

- •10. Число теоретических ступеней контакта (теоретических тарелок)

- •Глава XIII

- •1. Основные законы термодинамики равновесных систем

- •2. Равновесные системы

- •3. Испарение и конденсация бинарных и многокомпонентных смесей

- •Глава XIV

- •1. Сущность процесса ректификации бинарных смесей

- •2. Принципиальное устройство ректификационной колонны

- •Материальный баланс ректификационной колонны

- •Тепловой баланс колонны

- •5. Уравнение рабочей линии

- •6. Определение числа теоретических тарелок графическим методом

- •7. Сопряжение составов потоков в питательной секции

- •8. Аналитические методы расчета

- •10. Способы создания орошения в колонне

- •12. Расчет температурного режима колонны

- •13. Выбор давления в колонне

- •14. Особенности расчета сложных колонн

- •15. Основные типы ректификационных колонн

- •16. Тарельчатые колонны

- •10 Молоканов ю. К.

- •Глава XV

- •1. Сущность процессов абсорбции и десорбции

- •3. Расчет числа теоретических тарелок в абсорбере

- •4. Тепловой баланс абсорбера

- •5. Расчет процесса десорбции

- •6. Тепловой баланс десорбера

- •Глава XVI

- •1. Сущность процесса экстракции

- •2. Основные методы экстрагирования

- •3. Основы расчета экстракторов

- •Глава XVII

- •Раздел 5

- •Глава XVIII

- •11 Молоканов ю. К. 321

- •Глава XIX

- •Глава XX

- •2. Газоочистительные аппараты

- •Раздел 6

- •Глава XXII

- •I 1 скорости реакции от

- •I температуры при оп-

- •Глава XXIII

- •101 Сл. Объемные 70

В

турбине происходит адиабатное расширение

пара и последу-

ющая

его конденсация под постоянным давлением,

т. е. количество

отнятого

тепла составит

Ч

=

h

—12 (VI>4)

Количество

тепла, превращенного в механическую

энергию,

будет равно

я;-д2

= (ix

-12)

-

(i2

-

Q

=

ix

-

i2 (VI

,5)

т.*

е. равно разности энтальпий рабочего

тела в начале и в конце

адиабатного

процесса.

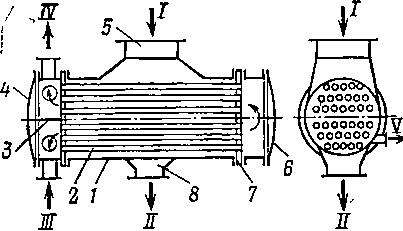

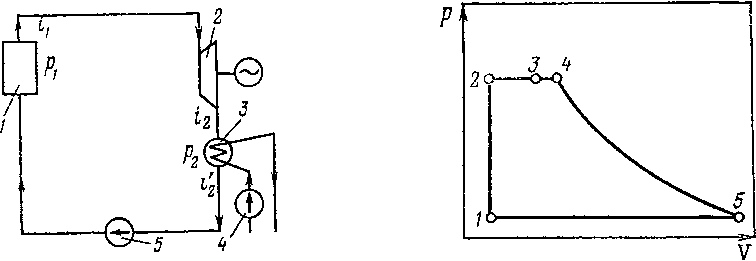

Рис.

VI-2. Схема

паротурбинной установки:

1

— котел;

2 — паровая

турбина с генератором электрического

тока (турбоагрегат); 3

— конденсатор;

4 —

насос для охлаждающей воды; 5 — питательный

насос.

Рис.

VI-3. Цикл

простейшей паротурбинной установки.

Термический

к. п. д. установки

<7i

ix-i2

При

определении величины механической

энергии не была учтена работа насоса

для увеличения давления от /?2

в конденсаторе до

рх

в котле. Работа насоса равна

®h=«4(pi-Р2) <VI>7)

где

v'2

— удельный объем

конденсата.

Тогда

термический к. п. д. установки с учетом

работы насоса составит

(VI,

8)

В

паровой турбине кинетическая энергия

пара преобразуется

в

механическую энергию вращающегося

вала турбины. Для пре

образования

потенциальной энергии пара в кинетическую

за счет снижения его давления служит

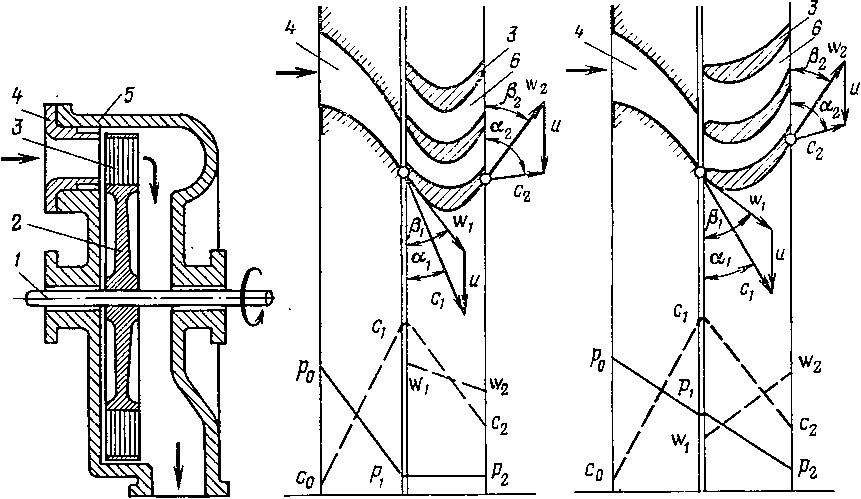

сопловой аппарат (рис. VI-4).

В

сопловом аппарате давление снижается

от

р0

до

ри

а скорость

пара

увеличивается от

с0

до

с1у

равной нескольким сотням метров

Я1-Я2

Jjrzh (VI,6)2. Паровые турбины

в

секунду. С этой большой скоростью пар

поступает на рабочие лопатки турбины,

образующие криволинейные каналы.

Вследствие этого возникает центробежная

сила, приложенная к лопаткам, которая

приводит диск и вал турбины во вращение.

Угловая скорость вращения вала

турбины может достигать 10 ООО об/мин и

более.

Поскольку

слишком большая частота вращения вала

турбины (30 ООО об/мин и более) нежелательна

с точки зрения прочности и безопасности

эксплуатации применяют два способа

уменьшения частоты вращения: устройство

ступеней скорости и ступеней давления.

При

первом способе достигнутая в соплах

скорость пара снижается последовательно

при прохождении колеса специальной

конструкции с двумя-тремя рядами рабочих

лопаток. Между рядами лопаток

установлены неподвижные направляющие

аппараты.

При

втором способе турбину делят на несколько

ступеней давления, в каждой из которых

давление снижается частично.

а 6 6

Рис.

VI-4. Схема

одноступенчатой паровой турбины:

а

— разрез; б — разрез сопла и рабочих

лопаток активной турбины и график

изменения давления и скорости пара;

в —

разрез сопла и рабочих лопаток реактивной

турбины и график изменения давления и

скорости пара;

1 —

вал;

2 —

диск;

3 —

лопатки;

4 —

сопло; 5

— корпус;

6 —

канал между лопатками;

и —

переносная скорость;

w

—

относительная скорость;

с —

абсолютная скорость.

Поэтому

скорость пара при выходе из^ каждой

ступени меньше, чем в случае полного

падения давления. Передаваемая в каждой

ступени на вал мощность суммируется.

Различают

активные и реактивные турбины: в турбинах

первого типа давление пара снижается

в сопловом аппарате перед поступлением

на рабочие лопатки (рис. VI-4,

б). В реактивных турбинах

расширение пара осуществляется дважды:

в сопловом аппарате и в каналах между

рабочими лопатками. Вследствие

(VI,9)

где

D

— массовая скорость

конденсирующегося водяного пара;

W

— то же,

охлаждающей

воды; t2

—

i'2

— разность энтальпий

пара и конденсата;

iB2

— £Bj

—

то

же, охлаждающей воды.

Удельный

расход охлаждающей воды равен

этого

появляется реактивная сила, которая,

как и центробежная сила, возникающая

при движении пара между криволинейными

лопатками, приложена к рабочим лопаткам.

ЗЛКОНДЕНСАЦИОННЫЕ

УСТРОЙСТВА

Чтобы

снизить максимально давление пара

после турбины, его направляют в

конденсатор, в котором, отнимая тепло

от пара, последний переводят в жидкое

состояние (конденсат). Температура

Рис.

VI-5. Схема

поверхностного кон-

денсатора

паровой турбины:

I —

пар от турбины; II — конденсат

в

сборник;

III —

ввод охлаждающей во-

ды;

IV —

вывод охлаждающей воды;

V —

к

эжектору; 1 — корпус;

2 —

трубный

пучок; 3

—'разделительная перегородка;

4

— передняя крышка;

5 —

штуцер для

ввода пара;

г6

— задняя крышка;

7 —

трубная";

решетка;

8 — штуцер

для вы-

вода конденсата.

конденсата

равна температуре пара, из которого он

образовался. Отбор тепла в конденсаторе

происходит при р — const.

Для

конденсации пара после паровых турбин

применяют поверхностные конденсаторы.

Конденсатор (рис. VI-5)

состоит из цилиндрического

корпуса, закрытого крышками. Внутри

корпуса укреплены две трубные решетки,

в которых закреплен трубный пучок. Пар

из турбины поступает в корпус и омывает

трубный пучок. Охлаждающая вода

проходит по трубкам. Соприкасаясь с

холодной наружной поверхностью трубок,

водяной пар конденсируется. Поскольку

объем конденсата значительно меньше

объема пара, в конденсаторе создается

вакуум. Конденсат стекает в нижнюю

часть конденсатора и затем — в сборник.

Отсюда конденсат подается питательным

насосом в котел. Вместе с паром и через

неплотности в конденсатор проникает

воздух, который с некоторым количеством

пара отсасывают пароструйным насосом

(эжектором).

Для

экономии свежей воды из рек и озер воду

после конденсатора охлаждают в

различных охлаждающих устройствах

(например, в градирнях и брызгальных

бассейнах) и затем вновь подают в

конденсатор. В конденсаторах паровых

турбин создают давление 3—5 кПа, что

соответствует температуре конденсата

24—33 °С. Тепловой баланс конденсатора

записывается следующим уравнением:

D(i2~Q=W(i

В2

Ч)

w/D

= (i2-Q/(iBi-iBi)

Эта

величина изменяется в пределах от 40 до

120 кг/кг.

138

(VI

,10)