- •Оглавление

- •1. Магний и его сплавы

- •1.1. Свойства магния и его взаимодействие с легирующими элементами

- •1.2. Термическая обработка магниевых сплавов

- •1.3. Термомеханическая обработка магниевых сплавов

- •1.4. Классификация магниевых сплавов

- •1.5. Деформируемые магниевые сплавы

- •1.6. Литейные магниевые сплавы

- •1.7. Применение магниевых сплавов

- •2. Бериллий и его сплавы

- •2.1. Свойства бериллия

- •2.2. Получение полуфабрикатов

- •2.3. Сплавы бериллия

- •2.4. Применение бериллия и его сплавов

- •3. Алюминий и его сплавы

- •3.1. Классификация алюминиевых сплавов

- •3.2. Деформируемые алюминиевые сплавы

- •3.2.1. Нетермоупрочняемые сплавы

- •3.2.2. Термоупрочняемые сплавы

- •3.3. Литейные алюминиевые сплавы

- •3.4. Сплавы, получаемые методом порошковой металлургии

- •3.5. Новые сверхлегкие сплавы

- •4. Титановые сплавы

- •4.1. Классификация титановых сплавов

- •4.2. Титановые α- и псевдо-α сплавы

- •5. Никель и его сплавы

- •5.1. Классификация и маркировка никелевых сплавов

- •5.2. Жаростойкие никелевые сплавы

- •5.3. Жаропрочные сплавы для лопаток газовых турбин

- •5.4. Порошковые жаропрочные никелевые сплавы

- •6. Сплавы на основе интерметаллидов

- •6.1. Общая характеристика интерметаллидов

- •6.2. Сплавы на основе алюминидов титана

- •6.3. Сплавы на основе алюминидов никеля

- •6.4. Сплавы с эффектом памяти формы

- •6.5. Применение сплавов с эффектом памяти формы

- •7. Композиционные материалы

- •7.1. Общие представления о композитах и их классификация.

- •7.2. Волокнистые армирующие элементы

- •7.2.1. Непрерывные волокна

- •7.2.2. Коротковолокнистая арматура

- •7.3. Металлические композиционные материалы

- •7.4. Композиционные материалы на неметаллической основе

- •8. Неметаллические материалы (пластические массы и резины)

- •8.1. Общие сведения о пластмассах

- •8.2. Характеристика смол

- •8.3. Термопластичные литьевые пластмассы – термопласты

- •8.4. Химостойкие и уплотнительные пластмассы

- •8.5. Пластмассы для остекления летательных аппаратов

- •8.6. Газонаполненные пластмассы

- •8.7. Старение полимерных материалов в процессе эксплуатации

- •8.8. Резины и их свойства

- •8.9. Получение и свойства каучуков

- •8.10. Получение и применение резины

- •8.11. Старение резины

- •9. Техническая керамика

- •9.1. Физикохимия исходных компонентов

- •9.1.1. Оксидные системы

- •9.1.2. Бескислородные тугоплавкие соединения и сиалоны

- •9.2. Перспективные технологии получения керамики

- •9.2.1. Процессы с участием реакций в газовой и жидкой фазах

- •9.3. Конструирование границ зерен

- •9.4. Обработка давлением в режиме сверхпластичности

- •10. Наноструктурные материалы

- •10.1.Технология получения и свойства нанопорошков

- •10.2. Объемные наноструктурные материалы

- •10.3. Особенности модели наноструктур

- •10.4. Необычные свойства наноструктурных материалов и области их применения

- •Контрольные вопросы

- •Список литературы

- •450000, Уфа-центр, ул. К. Маркса, 12

2.2. Получение полуфабрикатов

Заготовки из бериллия получают в основном методами порошковой металлургии. Условия и способы получения порошков, их дисперсность и метод компактирования определяют в большей мере свойства бериллия. Формование заготовок производится холодным прессованием порошков с последующим спеканием в вакууме при 1180…1220 °С или горячим прессованием в графитовых пресс-формах в вакууме при 1000…1200 °С. Деформированные полуфабрикаты (прутки, трубы) получают горячим (800…1050 °С) или теплым (400…500 °С) выдавливанием. Отливки из бериллия применяют крайне редко.

Бериллиевую проволоку получают выдавливанием в оболочке исходной заготовки из литого или порошкового металла с последующей протяжкой и волочением. Лучшим материалом для оболочки является никель. После химической или электролитической полировки поверхности проволока бериллия имеет следующие свойства: в = 1350 МПа; пц = 300 МПа и Е = 285 ГПа.

Механическая обработка бериллия в 8 раз дороже обработки алюминия или титана, при обработке бериллия используют и химическое фрезерование.

Для соединения деталей из бериллия используют сварку вольфрамовым электродом в нейтральной атмосфере или в вакууме.

Для изготовления деталей из бериллия перспективен метод плазменного напыления, в результате применения которого отпадает необходимость в обработке и сварке бериллия.

2.3. Сплавы бериллия

Высокомодульные и высокопрочные бериллиевые сплавы. Легирование бериллия преследует две цели: уменьшить хрупкость и повысить коррозионную стойкость.

Повысить пластичность и вязкость позволяют сплавы системы Ве – Аl. Эти сплавы представляют большой интерес как конструкционные материалы из-за легкости, жесткости, более высокой, чем у бериллия, технологической пластичности, способности прессоваться и прокатываться в тонкий лист при содержании < 50…60 % Ве.

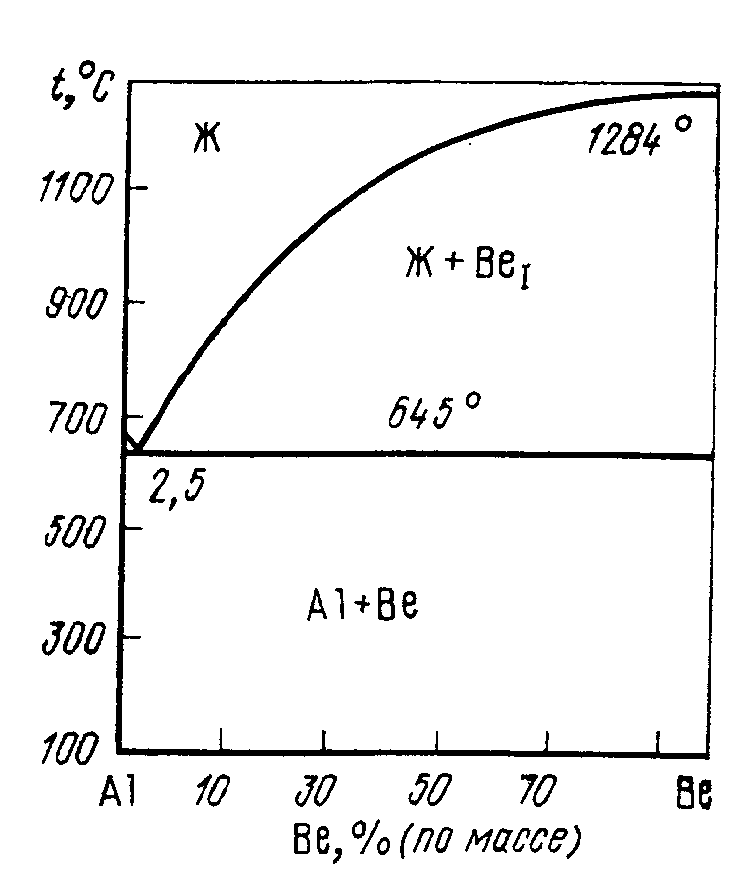

Рис. 2.1. Диаграмма состояния системы Аl – Ве

Фазовый состав сплавов алюминия с бериллием имеет отличительную особенность, заключающуюся в том, что бериллий в алюминии практически не растворим (рис. 2.1). В бериллии растворяется 4…5 % Аl и поэтому эвтектика, образующаяся при концентрации 2,5 % Ве состоит из чистого алюминия с незначительным количеством вкраплений бериллия и характеризуется высокой пластичностью. В качестве основы сплавов, таким образом, используется не твердый раствор, как это имеет место у большинства деформируемых сплавов, а смесь фаз с резко выраженной разнородностью: твердой и прочной бериллиевой фазы, представляющей собой твердый раствор алюминия в бериллии, и пластичной, с низкой прочностью алюминиевой фазы, которая и обеспечивает пластичность этих сплавов.

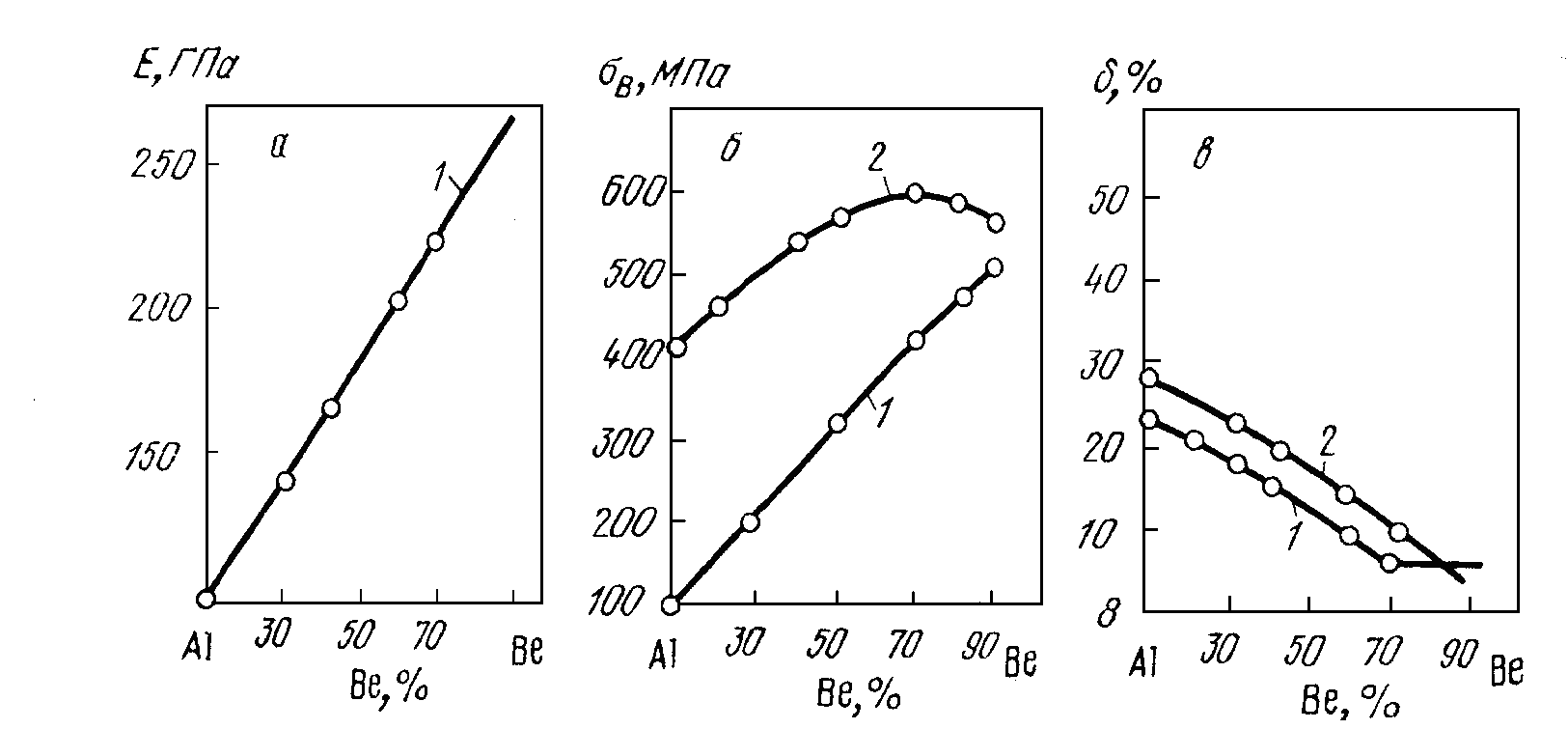

Практическое применение имеют заэвтектические сплавы с содержанием 20…40 % Аl. Так, например, сплав 76 % Ве + 24 % Аl имеет Е = 260 ГПа, в = 620 МПа, 0,2 = 510 МПа и = 3 %. У подобных сплавов модуль нормальной упругости близок по своему значению к чистому бериллию, но пластичность выше. Пластичная алюминиевая фаза снижает концентрацию напряжений у частиц бериллиевой фазы и препятствует образованию и развитию трещин.

Введение в систему Ве – Аl элементов, растворимых в бериллиевой фазе, увеличивает различие в свойствах фаз и ухудшает комплекс свойств сплава. Легирующие элементы, растворяемые в алюминиевой фазе, повышают ее прочность, уменьшают разнородность фаз и улучшают свойства сплава. Для этого и легируют сплавы системы Ве – Аl третьим элементом – магнием, который растворяется в алюминии и при концентрациях, не превышающих его предельную растворимость, существенно улучшат свойства сплавов.

Растворимость магния в алюминиевой фазе уменьшается с увеличением содержания бериллия, поэтому при низком содержании бериллия вводят большее количество магния. В сплавах с высоким содержанием бериллия (90 %) содержание магния не превышает 0,5…1 %. Значительный эффект упрочнения при одновременном повышении пластичности наблюдается в сплавах с содержанием бериллия до 70 % (рис. 2.2).

По сравнению с двойными сплавами в сплавах Ве – Аl – Мg модуль упругости повышается на 10…12 %, хотя у магния он значительно ниже, чем у алюминия. При содержании бериллия более 70 % резко снижается пластичность, так как количество пластичной алюминиевой фазы недостаточно, и она перестает оказывать пластифицирующее действие. Поэтому такие сплавы не представляют практического интереса.

Рис. 2.2. Механические свойства: Е (а), в (б), (в) сплавов Аl – Ве (1), Ве – Аl – Мg (2) с различным содержанием бериллия

Тройные сплавы, в отличие от двойных, получаемых из порошков, получают сплавлением. Слитки подвергают обработке давлением. Сплавы поставляются в виде деформированного или отожженного полуфабриката.

Жаропрочные и коррозионностойкие бериллиевые сплавы. К сплавам с повышенной жаропрочностью и коррозионной стойкостью в средах СО2 и водяного пара относятся сплавы бериллия с 0,25…0,95 % Са. Наибольшей жаропрочностью обладают сплавы системы Ве – ВеО, получаемые методом порошковой металлургии, в которых содержание ВеО достигает до 4 %. Они удовлетворительно работают в напряженном состоянии до 450…480 °С. Введение ВеО в сплав усиливает эффект торможения движения дислокаций и повышает длительную прочность. Так, например, для сплава Ве + 1 % ВеО σ100600 = 20 МПа. Увеличение содержания ВеО до 3 % вдвое повышает значение предела длительной прочности.

До очень высоких температур сохраняют достаточную прочность бериллиды – это группа интерметаллидных соединений бериллия с Та, Zr, Hf и другими тугоплавкими элементами. Соединения обладают высокой температурой плавления (~2000 °С), относительно малой плотностью (2,7…5 г/см3), модуль упругости Е = 300…350 ГПа. К недостаткам относится их низкая пластичность.

Детали из бериллидов изготавливают горячим прессованием порошков, холодным прессованием и спеканием.