- •Характеристика деталі

- •Обґрунтування програми випуску деталі

- •Вибір типу, форми, методу організації виробництва

- •Визначення організаціонно-технічних характеристик виробництва

- •Опис і аналіз методів обробки подібних деталей

- •Вибір заготовки і спосіб її виробництва

- •Призначення етапів обробки і установки послідовності операцій (маршруту обробки)

- •Розробка змісту операцій

- •5.3. Розрахунок сили затиску

- •5.5. Розрахунок деталі на міцність

- •5.6. Розрахунок похибки установки

- •5.7. Опис роботи пристосування

- •5.8. Проектування контрольного приладу

- •6. Економічний розрахунок двох видів отримання заготовок

- •7. Охорна праці на фрезерних верстатах

Розробка змісту операцій

В залежності від типу і серійності виробництва, а також від конкретних виробничих умов, побудова технологічних процесів здійснюється на основі концентрацій чи диференціацій операцій.

Концентрацією (укрупненням) операцій називається з’єднання декількох простих технологічних операцій в одну складну. При цьому загальне число операцій ТП зменшується, установи замінюються позиціями. Прості одно-інструментні переходи замінюються складними з багатолезовою і багато інструментною обробкою одної чи декількох поверхонь. В результаті концентрації операцій збільшується продуктивність обробки і точність взаємного розташування поверхонь. Проте збільшуються потреби до точності, жорсткості і технологічним можливостям верстатів. Наприклад, потрібні багатоцільові фрезерно – свердлильно – розточувальні верстати з ЧПК.

Диференціацією (роздрібленням) операцій називається побудова операцій з невеликої кількості простих технологічних переходів. ТП побудований по принципу диференціацій операцій складається з великого числа простих операцій. Переваги диференціацій операцій в першу чергу зв’язані з можливістю відділення складної і точної чистової обробки, потребуючи високоточних верстатів і високої кваліфікації робочих від попередньої неточної обробки. Ступінь диференціації залежить серійності виробництва. В умовах крупносерійного масового виробництва стає економічно доцільним побудова ТП великого числа простих операцій виконаних в одному ритмі на простих верстатах зв’язаних конвеєром. В цих же типах виробництва на ряду з диференціацією операцій використовуються і їх концентрація (наприклад, на багатошпиндельних складних верстатах, автоматах чи напівавтоматах).

В умовах одиничного і мілко серійного виробництва зазвичай проектуються концентровані операції, виконуваних робочими високої кваліфікації на універсальному обладнанні.

В умовах підприємств середньої серійності концентрація операцій здійснюється на верстатах з ЧПК, швидко переналагоджуваних агрегатних верстатах і автоматах, на РТК (робото технічний комплекс), ГВМ (гнучкі виробничі машини), ГВС (гнучкі виробничі системи), а принцип диференціацій використовується на змінно-поточних лініях групової обробки.

Тож, враховуючи тип виробництва передбачаємо створення технологічного процесу за принципом концентрації операцій, передбачаючи побудову багато перехідних операцій. Це дозволить підвищити точність та знизити долю підготовчо – заключного часу в штучному часі.

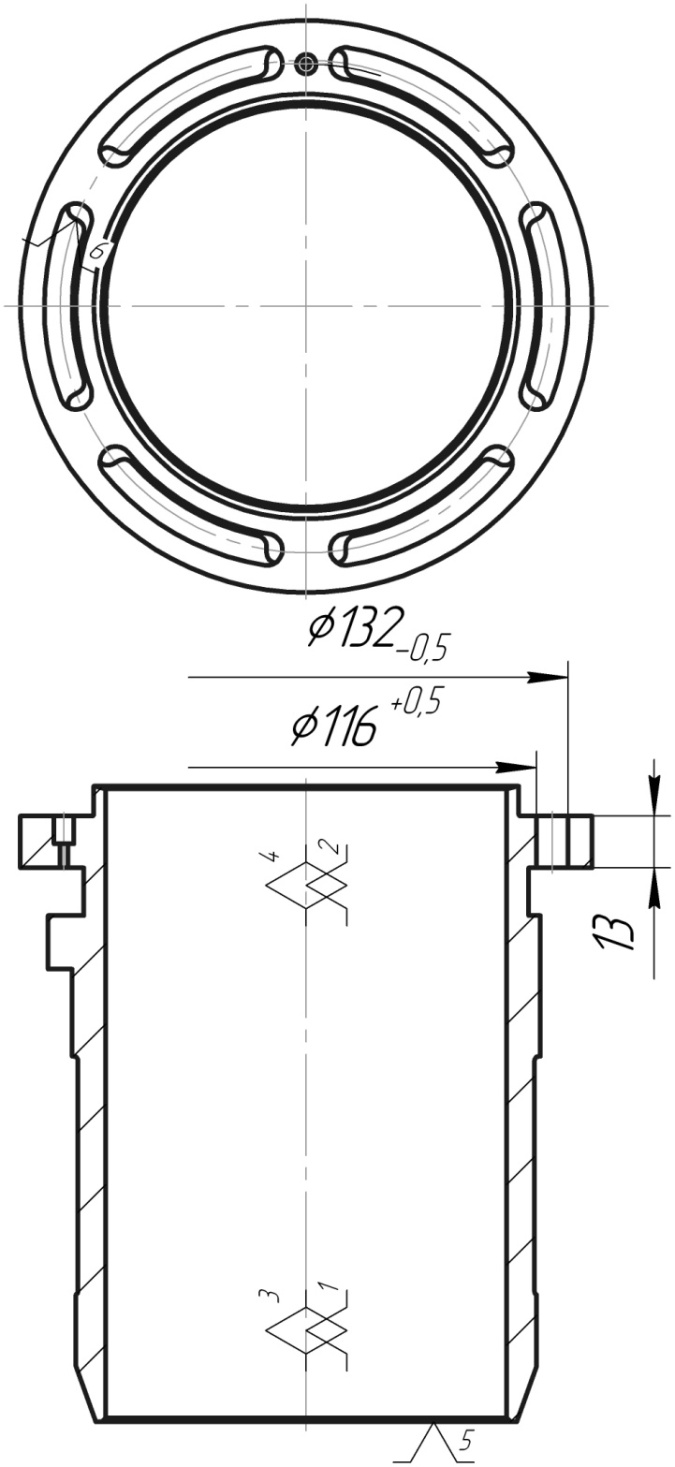

Технологічний процес механічної обробки поверхонь деталі «Гільза» включає наступні операції, з їхнім детальним описом і ескізами:

005 Токарна з ЧПК (обладнання: верстат токарний з ЧПК мод. 1П426ДФ3)

Зміст операції:

Встановити заготовку в патрон, закріпити, зняти, покласти до тари.

Відкрити, закрити захисний екран.

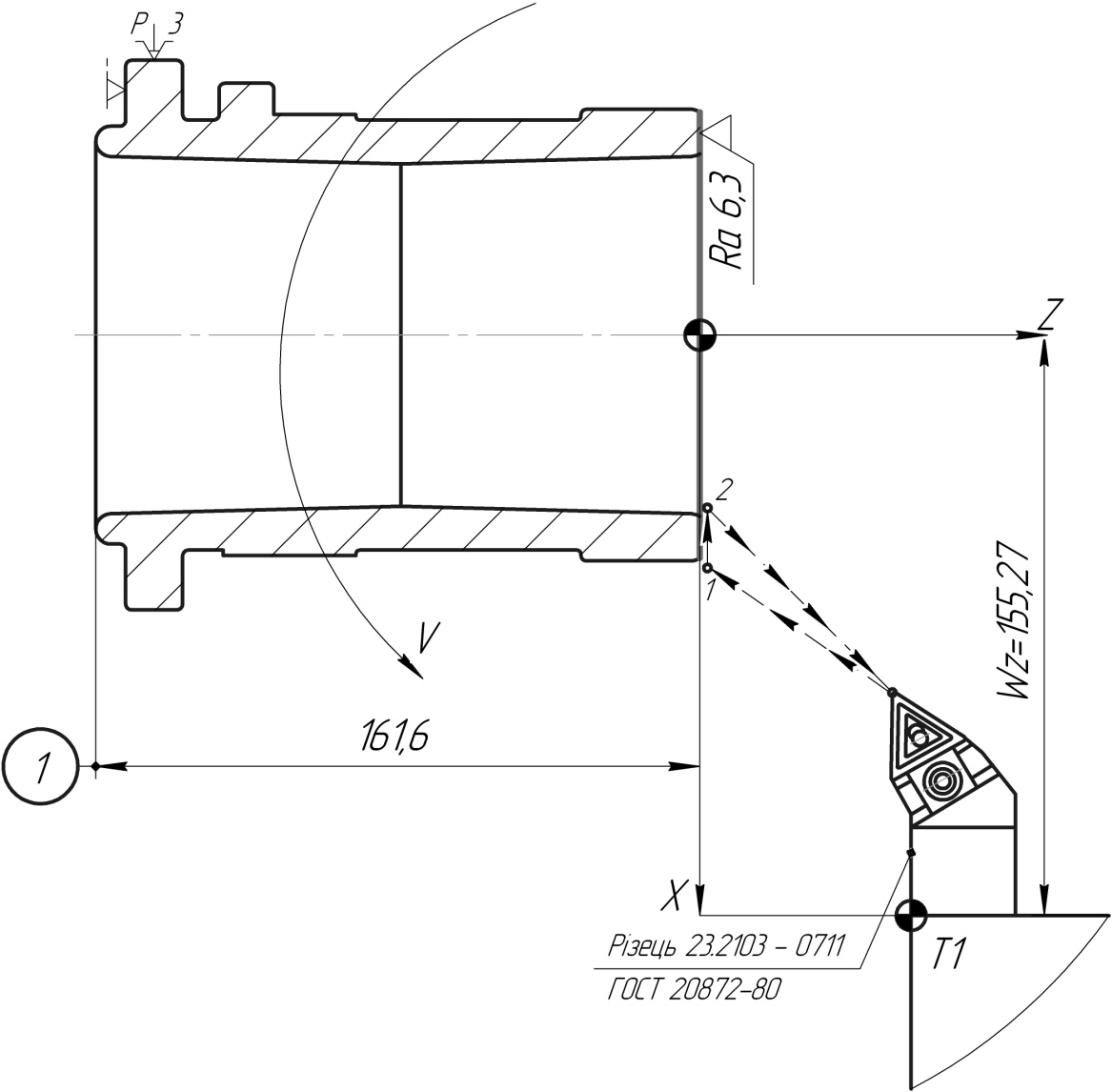

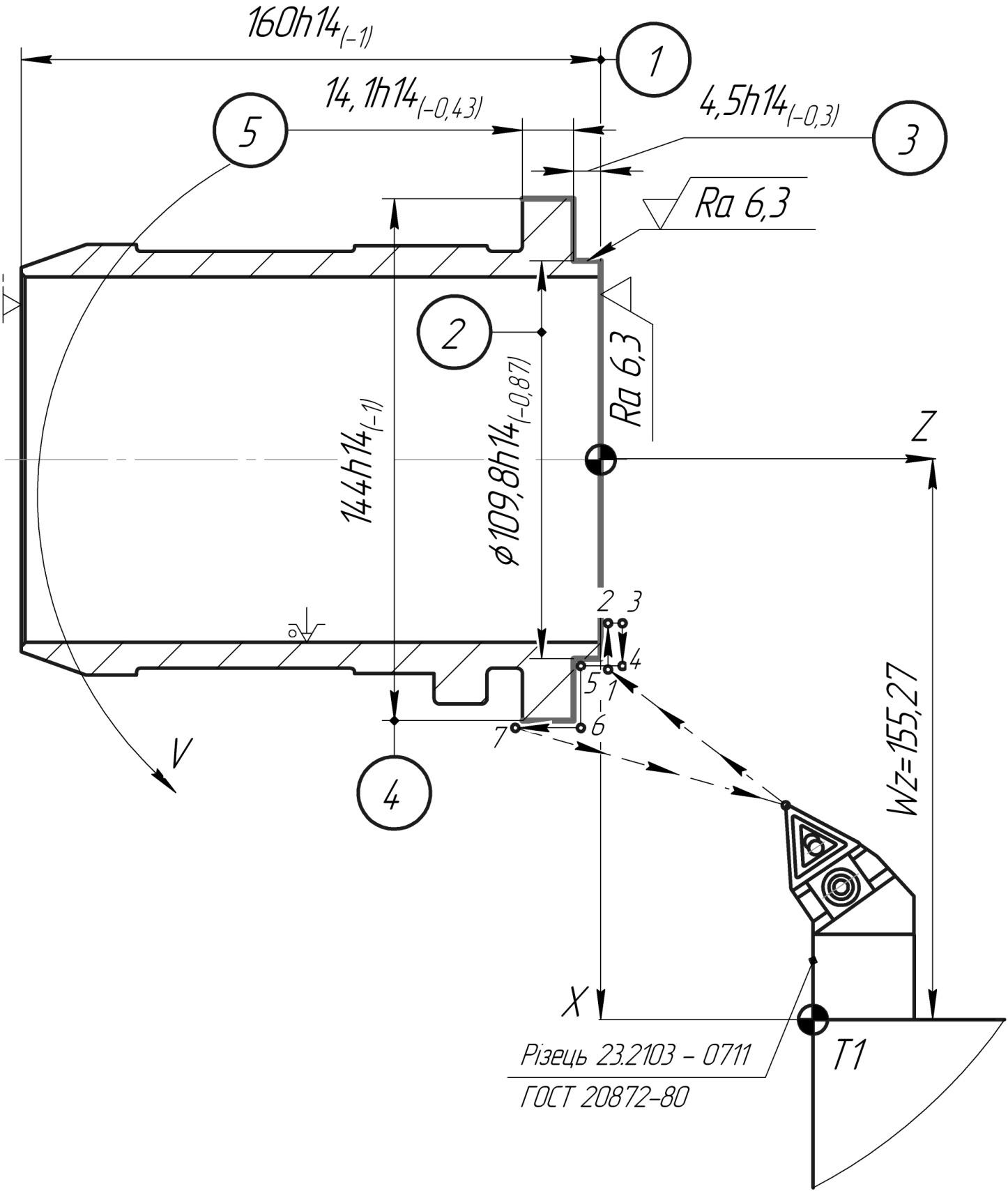

Точити поверхню начорно, витримуючи розмір 1 (рис. 4.7) по програмі.

Одночасно:

Револьверна голівка №1

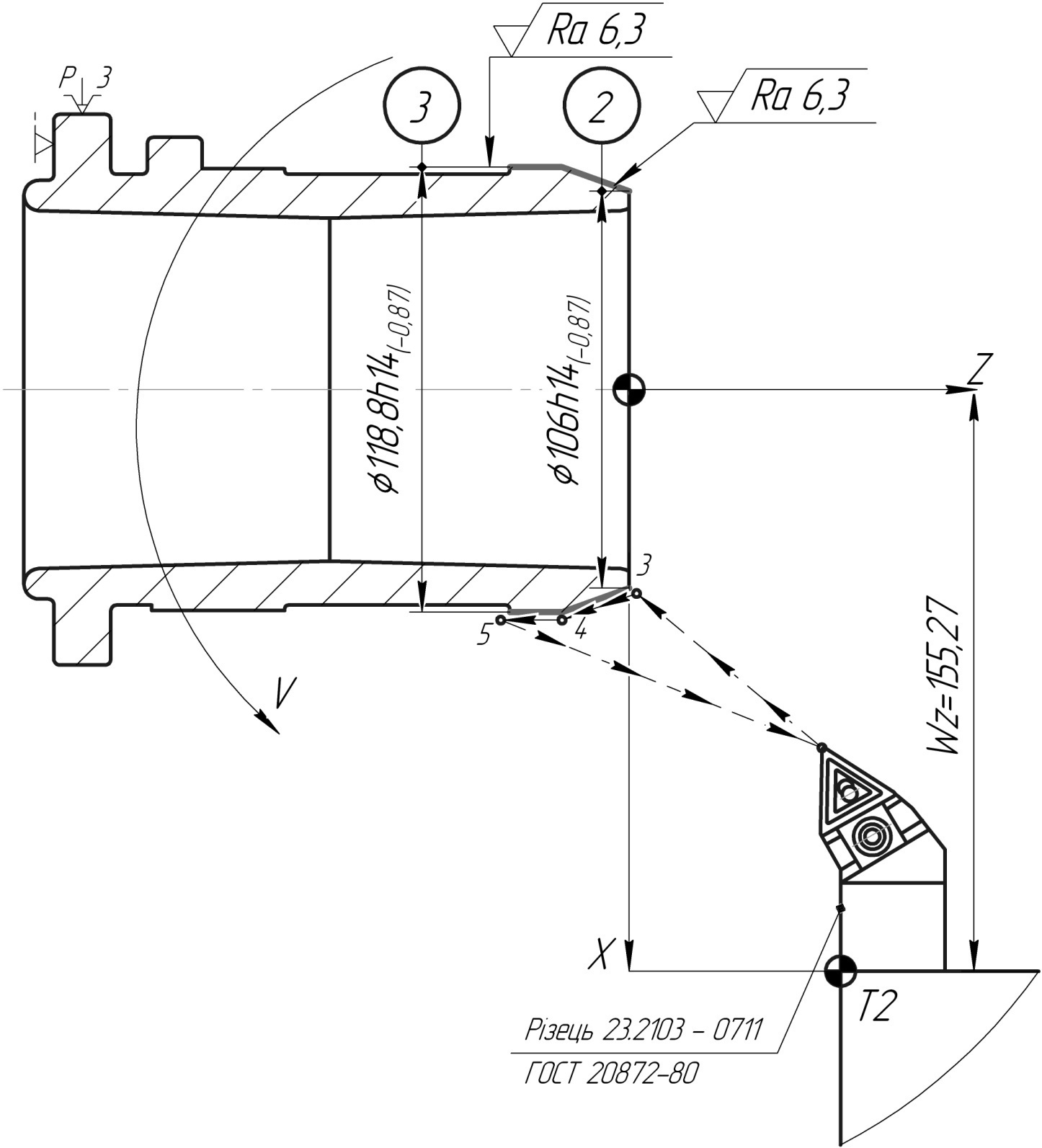

Точити поверхню начорно, витримуючи розмір 2, 3 (рис. 4.8) по програмі.

Револьверна голівка №2

Розточити поверхню, витримуючи розмір 4 (рис. 4.9) по програмі.

Револьверна голівка №1

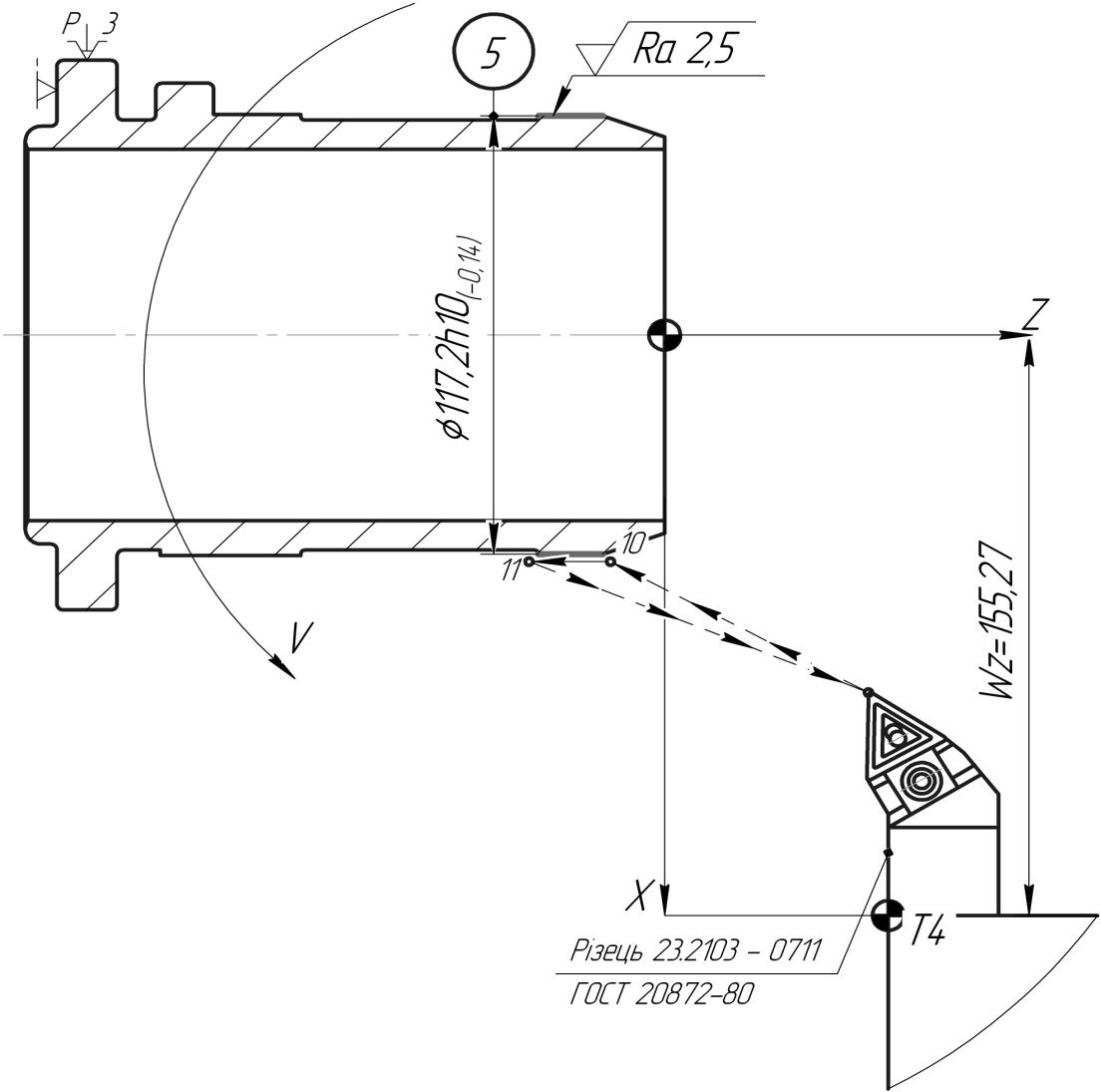

Точити поверхню, витримуючи розмір 5 (рис. 4.10) по програмі.

Револьверна голівка №2

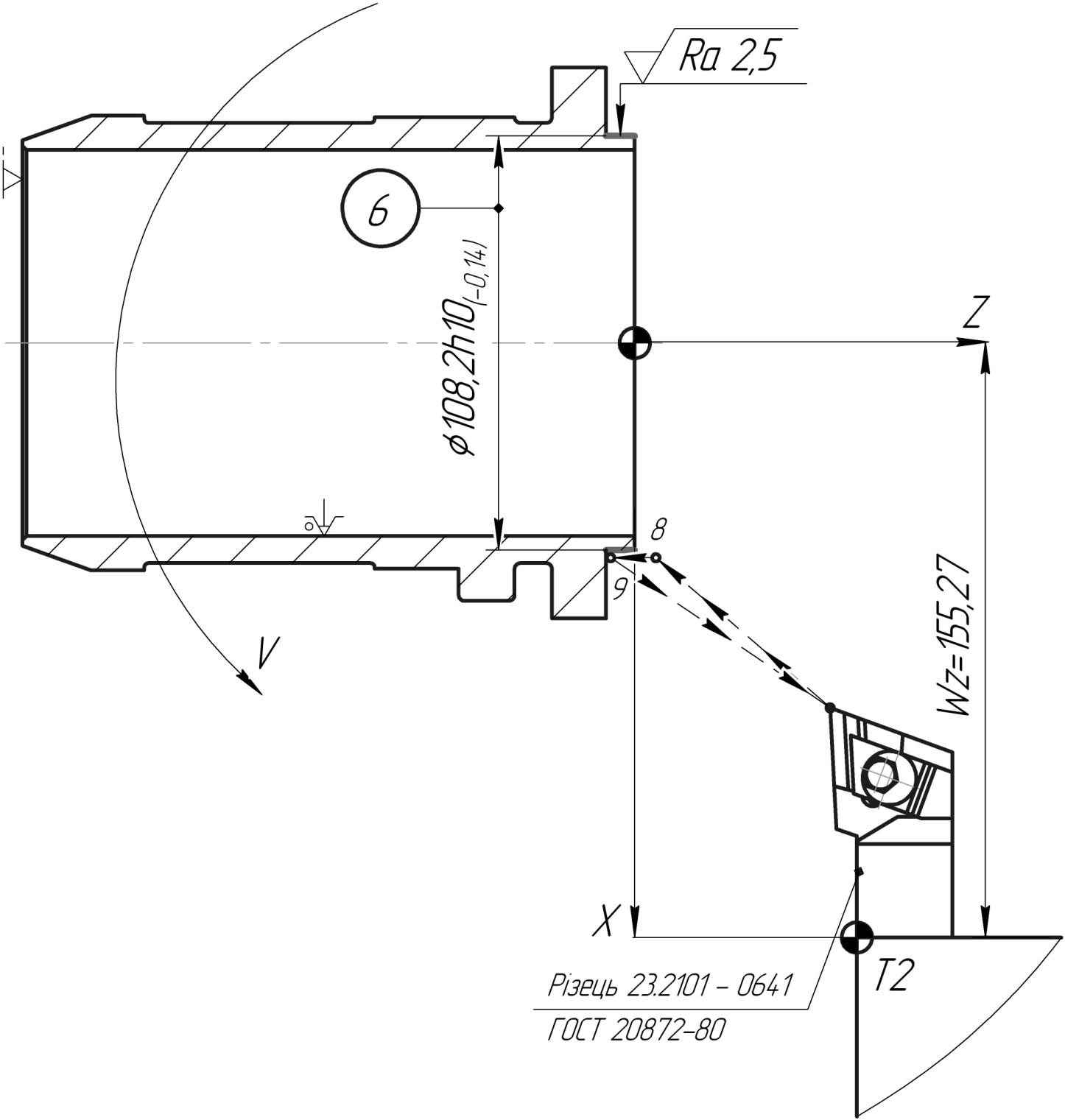

Розточити поверхню, витримуючи розмір 6 (рис. 4.11) по програмі.

Револьверна голівка №1

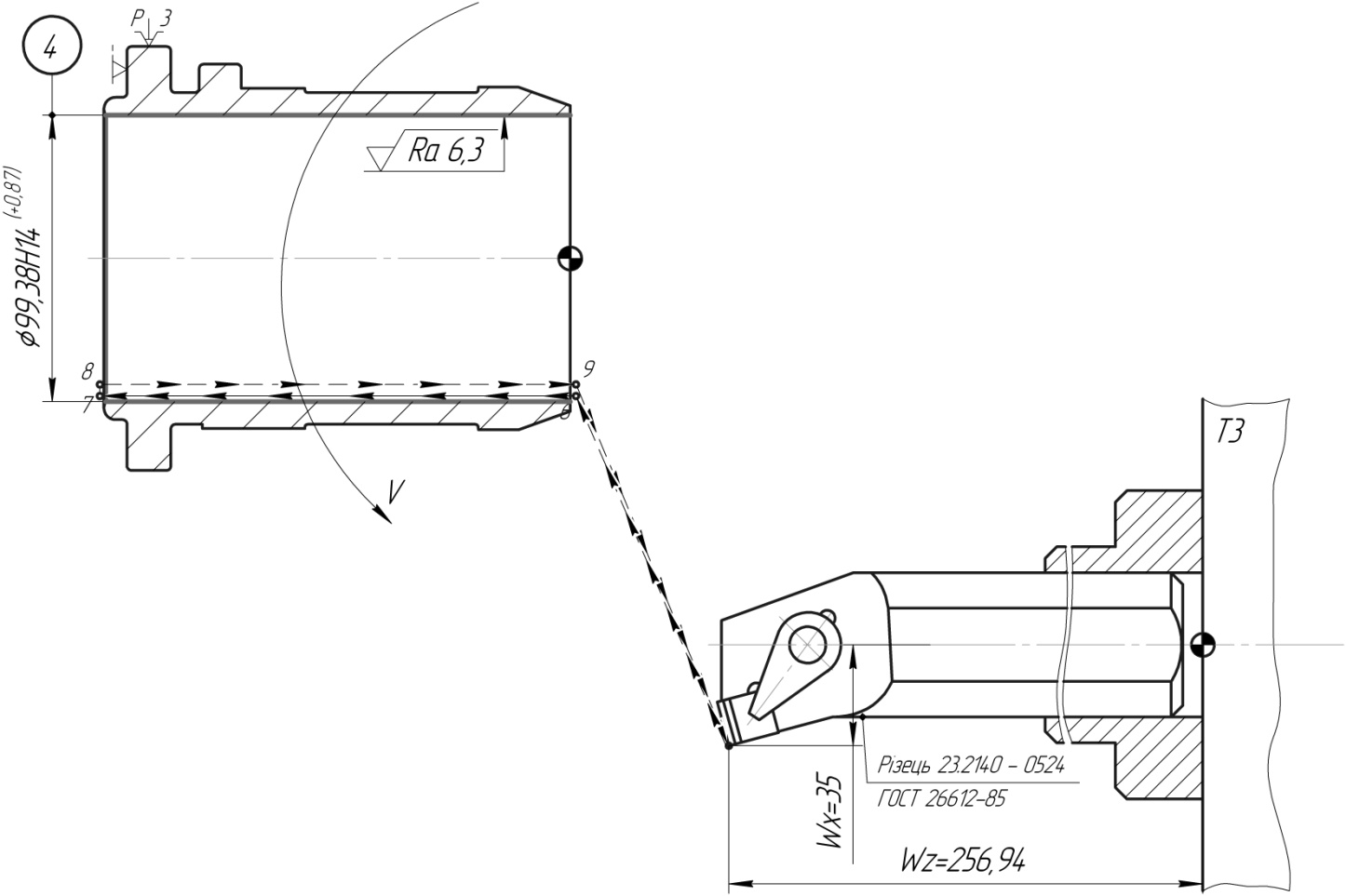

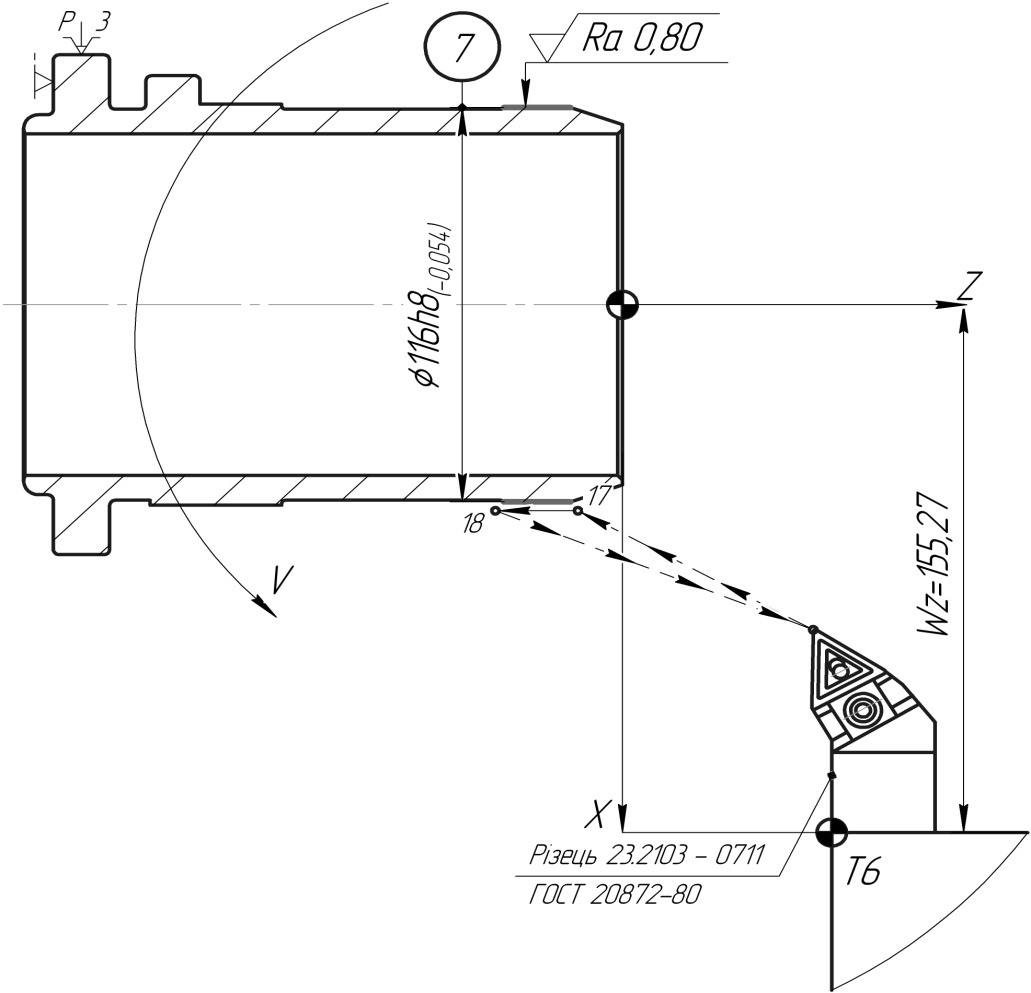

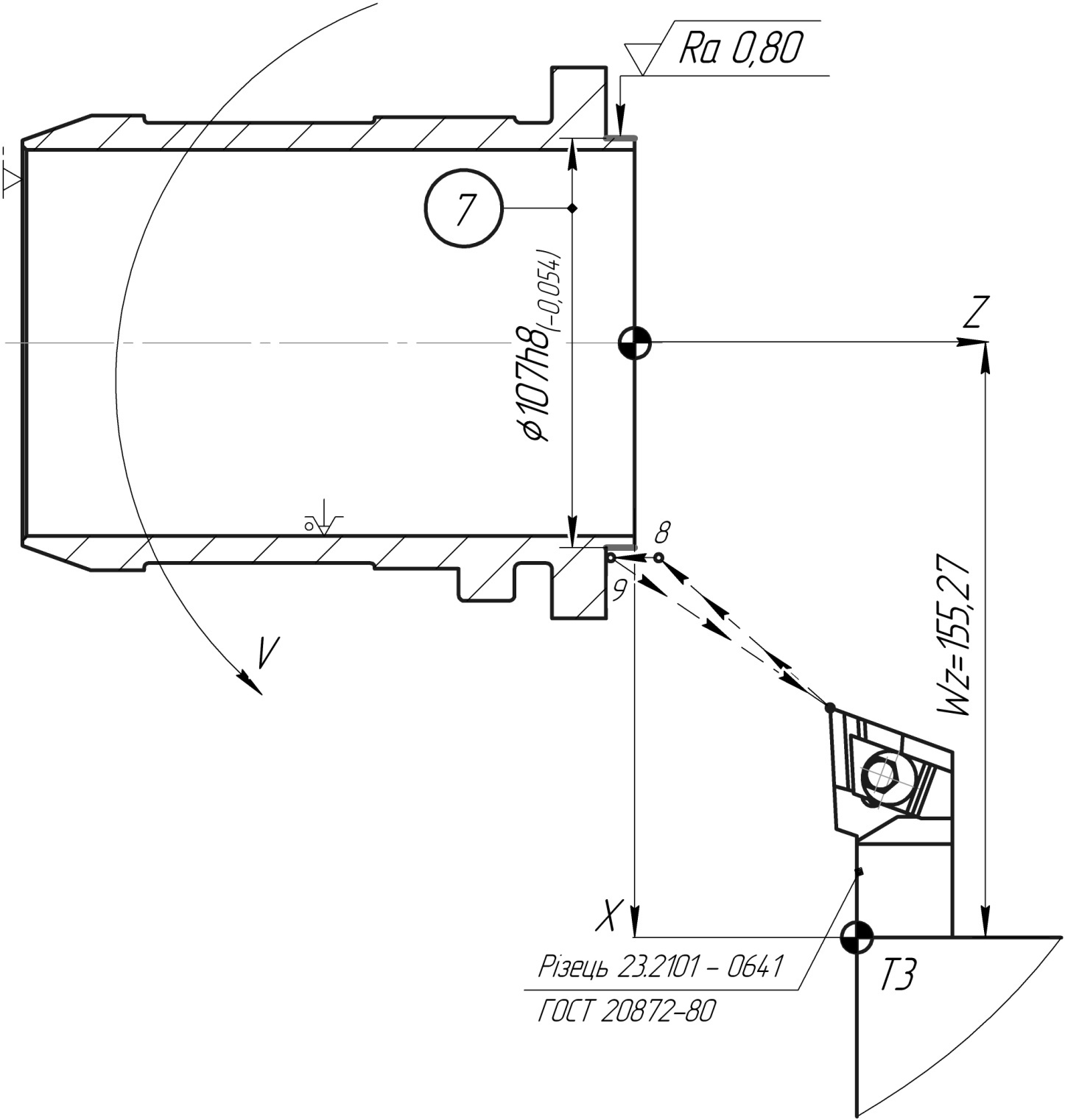

Точити поверхню, витримуючи розмір 7 (рис. 4.12) по програмі.

Револьверна голівка №2

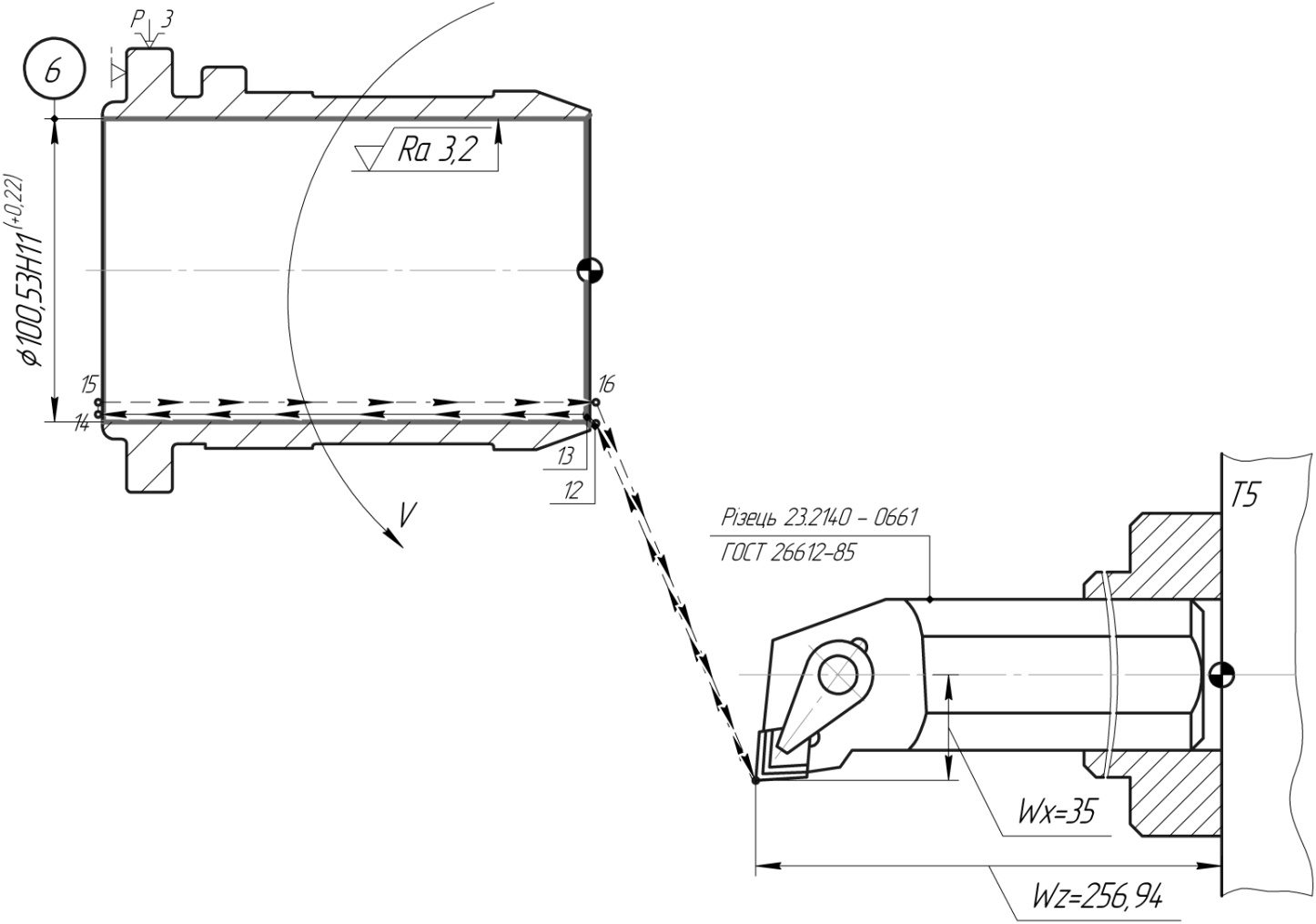

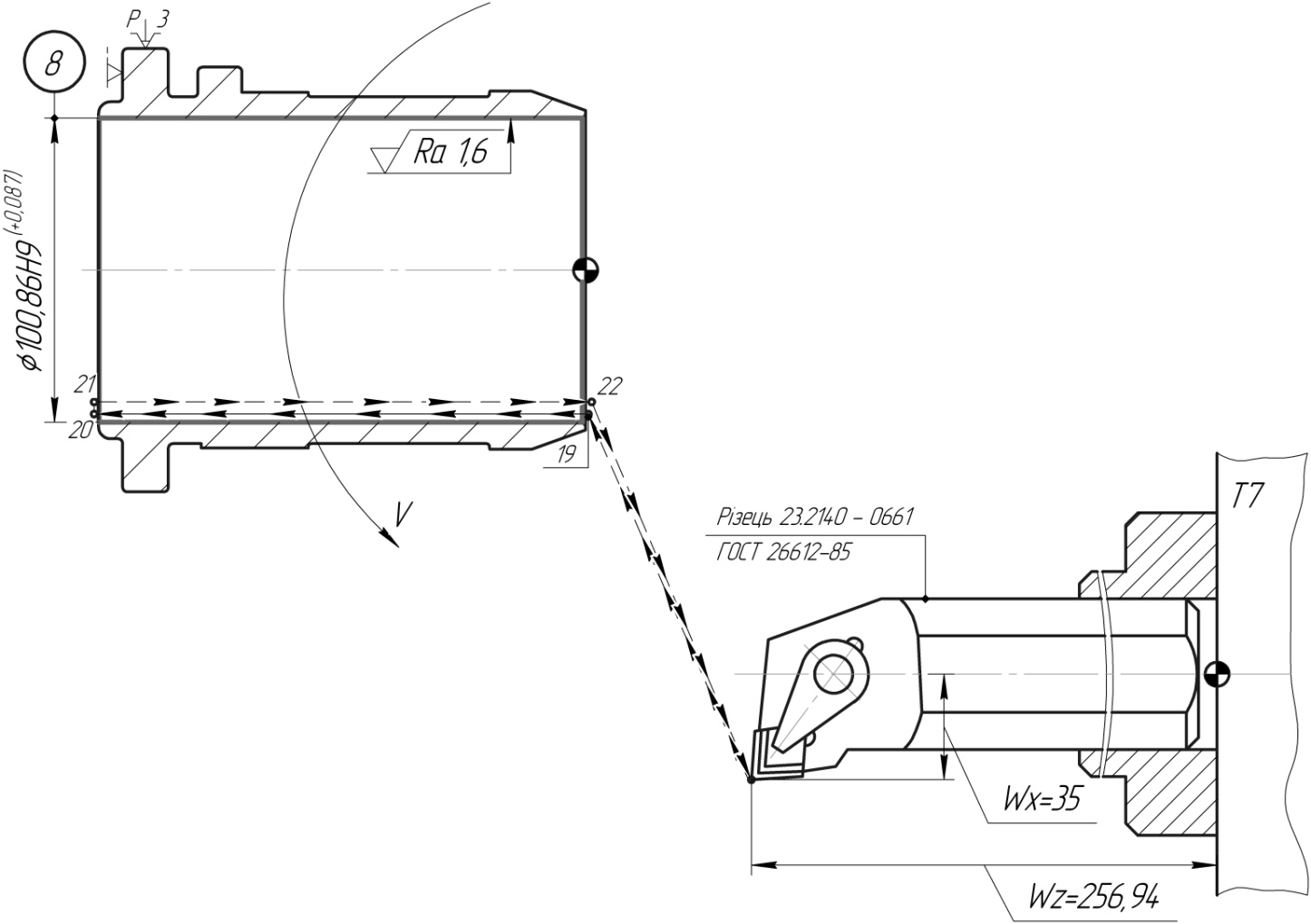

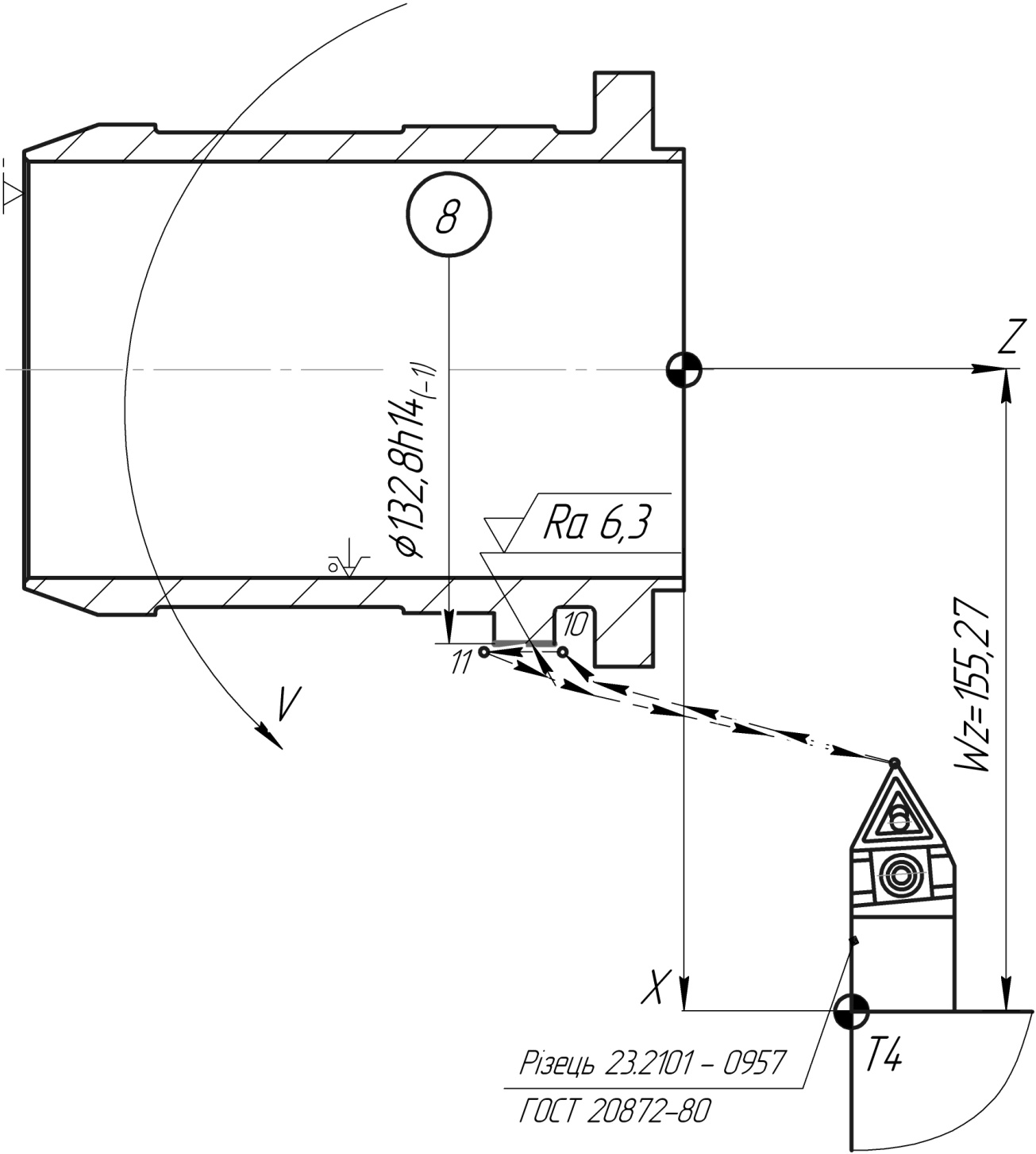

Розточити поверхню, витримуючи розмір 8 (рис. 4.13) по програмі.

Контроль виконавцем.

Рисунок 4.7 – Зображення переходу 3.

Рисунок 4.8 – Зображення переходу 4.

Рисунок 4.9 – Зображення переходу 5.

Рисунок 4.10 – Зображення переходу 6.

Рисунок 4.11 – Зображення переходу 7.

Рисунок 4.12 – Зображення переходу 8.

Рисунок 4.13 – Зображення переходу 9.

010 Токарна з ЧПК (обладнання: верстат токарний з ЧПК мод. 16К20Ф3С32)

Зміст операції:

Встановити заготовку, закріпити, зняти, покласти до тари.

Відкрити, закрити захисний екран.

Точити поверхню начорно, витримуючи розміри 1, 2, 3, 4, 5 (рис. 4.14) по програмі.

Точити поверхню, витримуючи розмір 6 (рис. 4.15) по програмі.

Точити поверхню, витримуючи розмір 7 (рис. 4.16) по програмі.

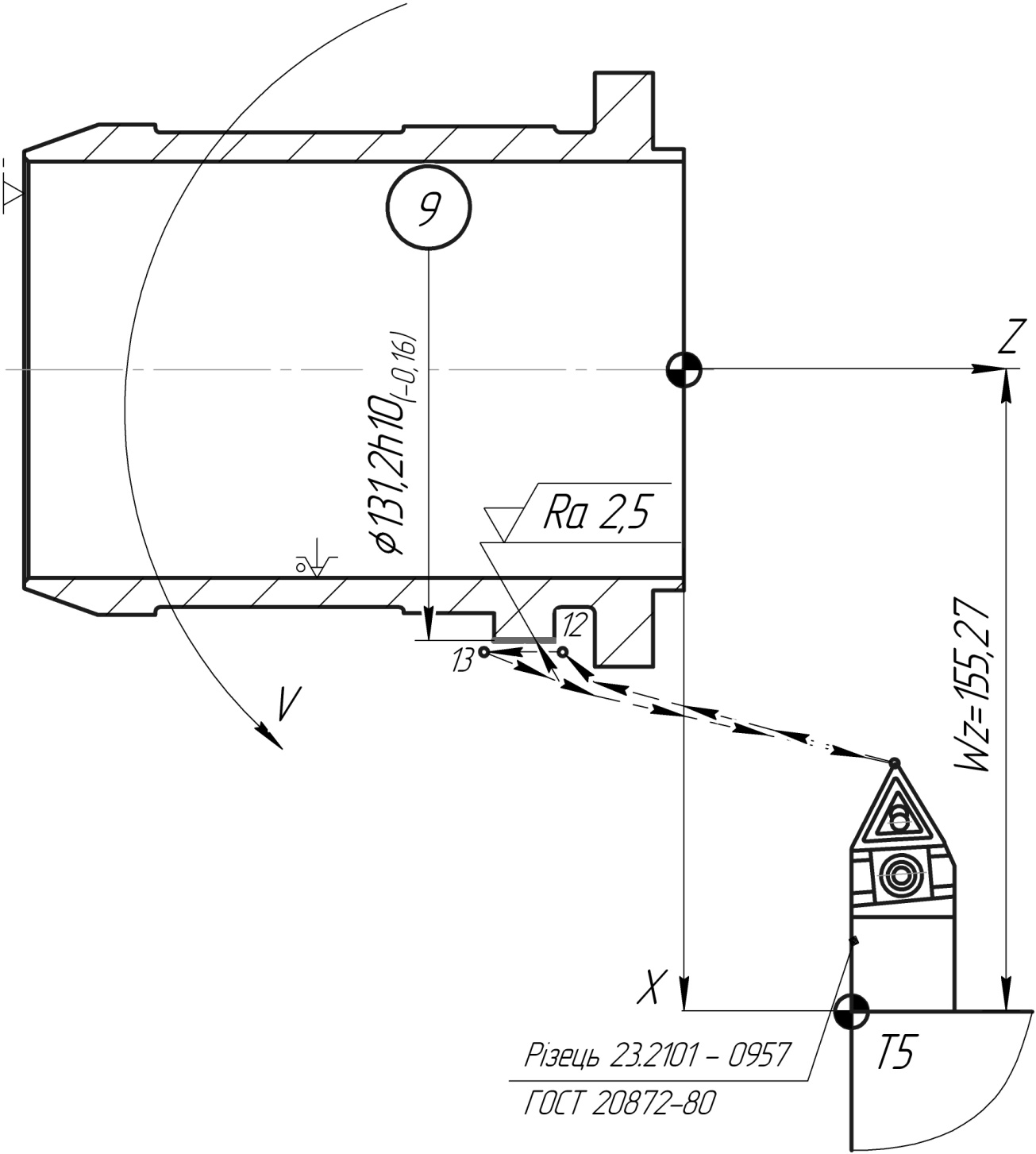

Точити поверхню, витримуючи розмір 8 (рис. 4.17) по програмі.

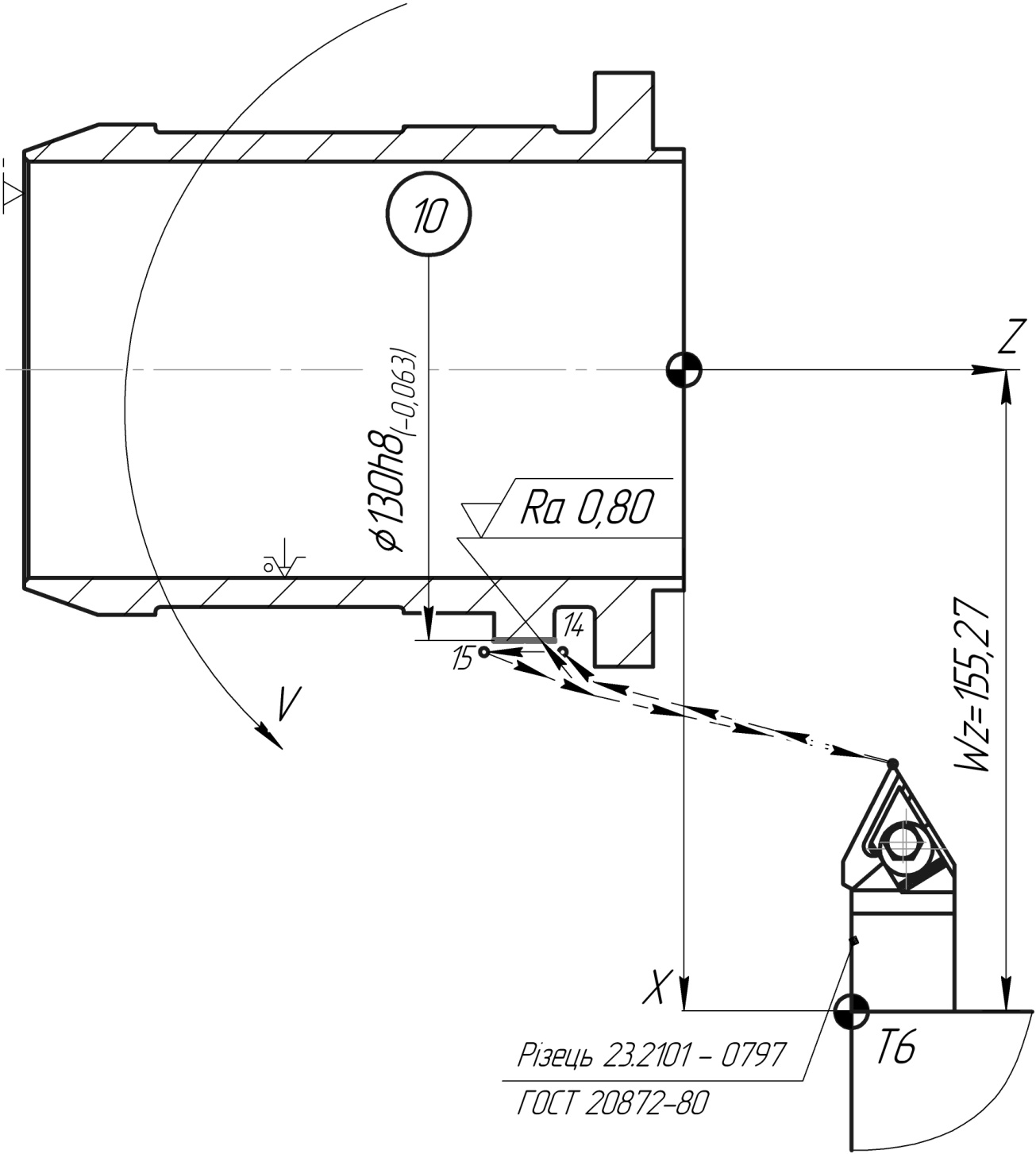

Точити поверхню, витримуючи розмір 9 (рис. 4.18) по програмі.

Точити поверхню, витримуючи розмір 10 (рис. 4.19) по програмі.

Контроль виконавцем.

Рисунок 4.14 – Зображення переходу 3.

Рисунок 4.15 – Зображення переходу 4.

Рисунок 4.16 – Зображення переходу 5.

Рисунок 4.17 – Зображення переходу 6.

Рисунок 4.18 – Зображення переходу 7.

Рисунок 4.19 – Зображення переходу 8.

015 Токарно – гвинторізна (обладнання: верстат токарно - гвинторізний мод. 16Б16)

Зміст операції:

Встановити заготовку, закріпити, зняти, покласти до тари.

Точити поверхню, витримуючи розмір 1 і кутовий розмір 2 (рис. 4.20).

Точити поверхню, витримуючи розмір 3, 4, 5 (рис. 4.21).

Контроль виконавцем.

Рисунок 4.20 – Зображення переходу 2.

Рисунок 4.21 – Зображення переходу 3.

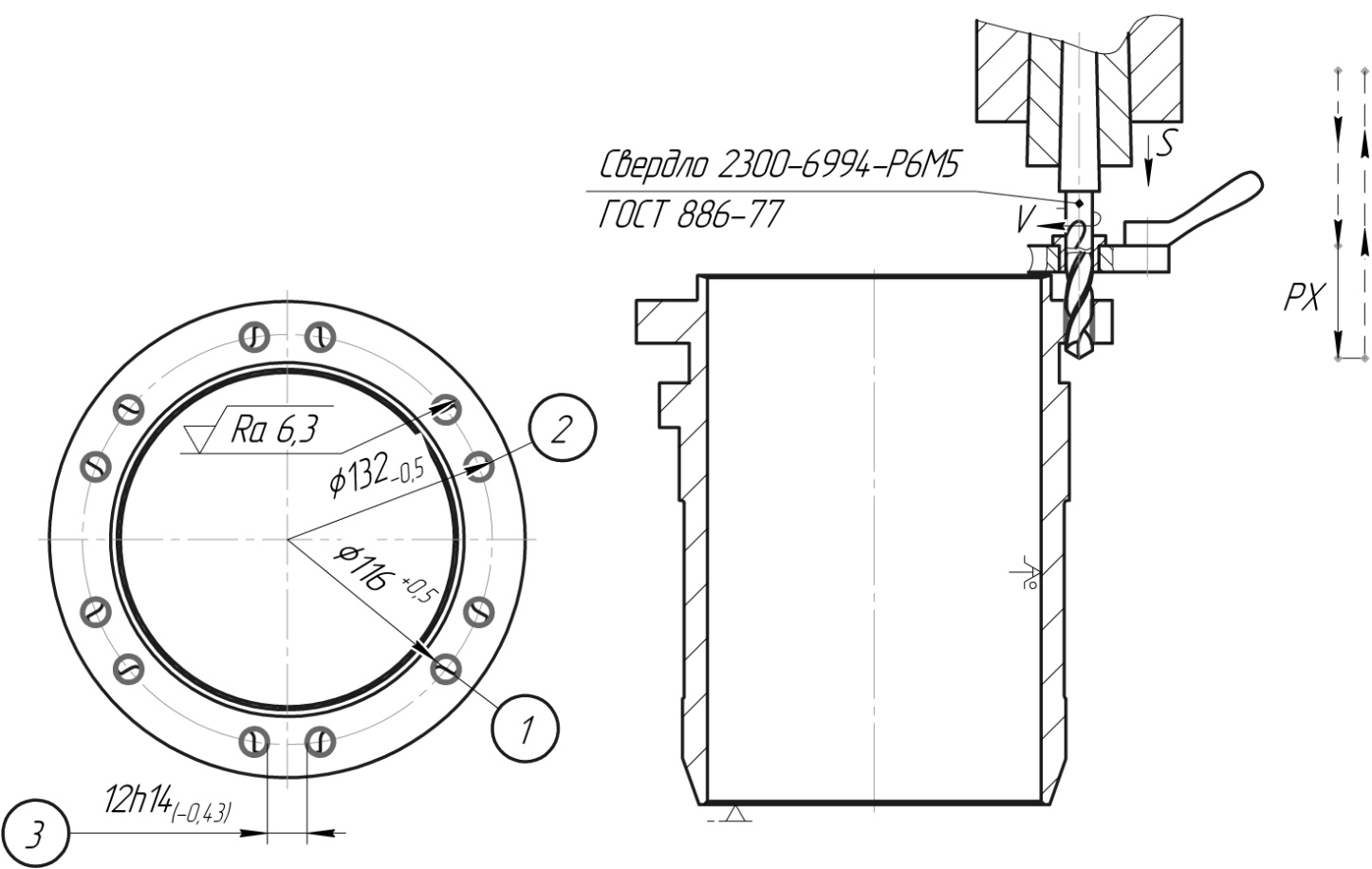

020 Вертикально – свердлильна (обладнання: вертикально – свердлильний верстат 2Н118)

Встановити заготовку, закріпити, зняти, покласти до тари.

Свердлити 12 отворів послідовно на прохід, витримуючи розмір 1, 2, 3 (рис. 4.22).

Контроль виконавцем.

Рисунок 4.22 – Зображення переходу 2.

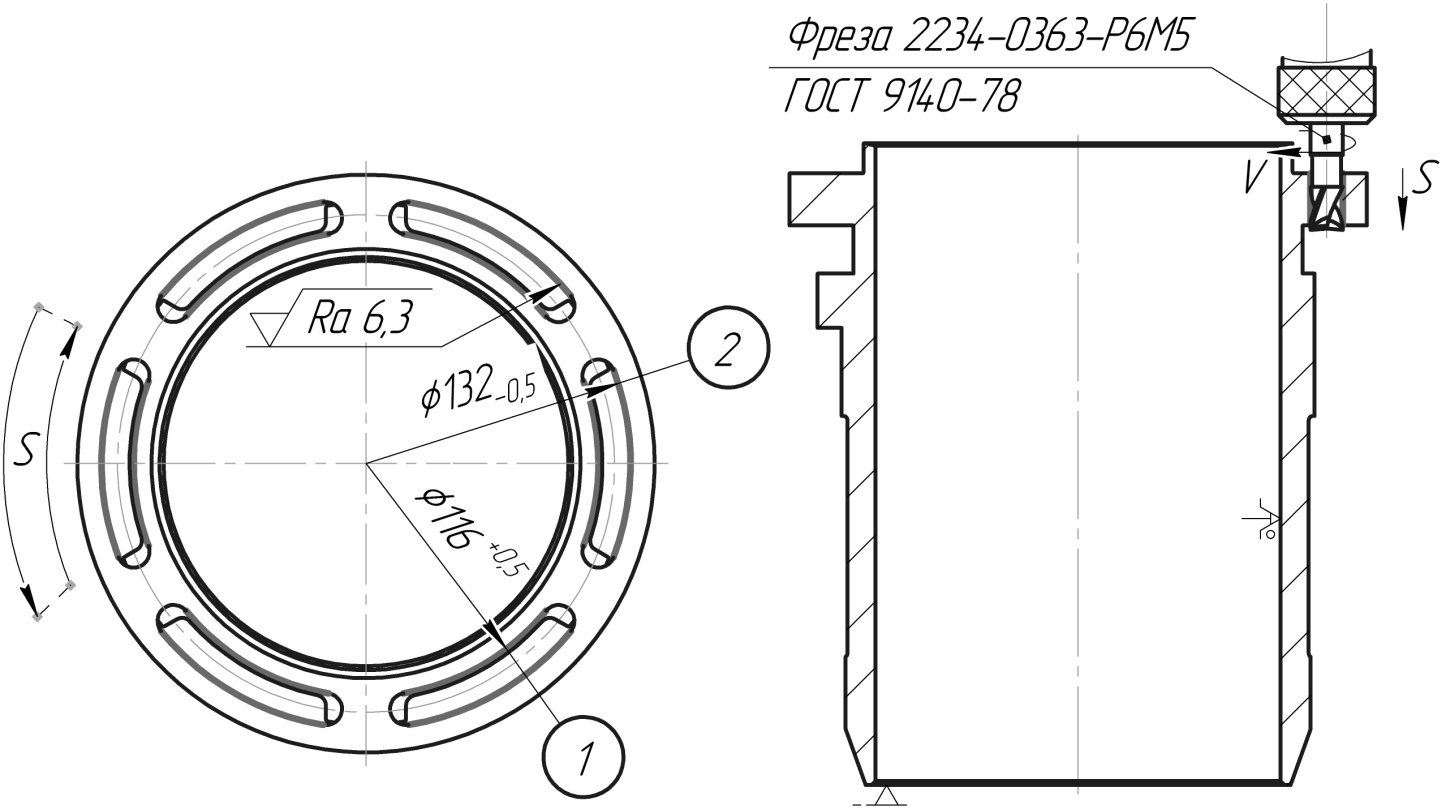

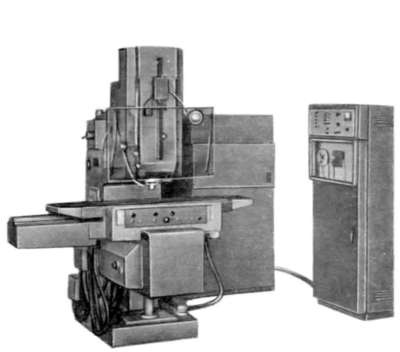

025 Вертикально – фрезерна з ЧПК (обладнання: верстат вертикально – фрезерний мод. 6Р11Ф3)

Зміст операції:

Встановити заготовку, закріпити, зняти, покласти до тари.

Відкрити, закрити захисний екран.

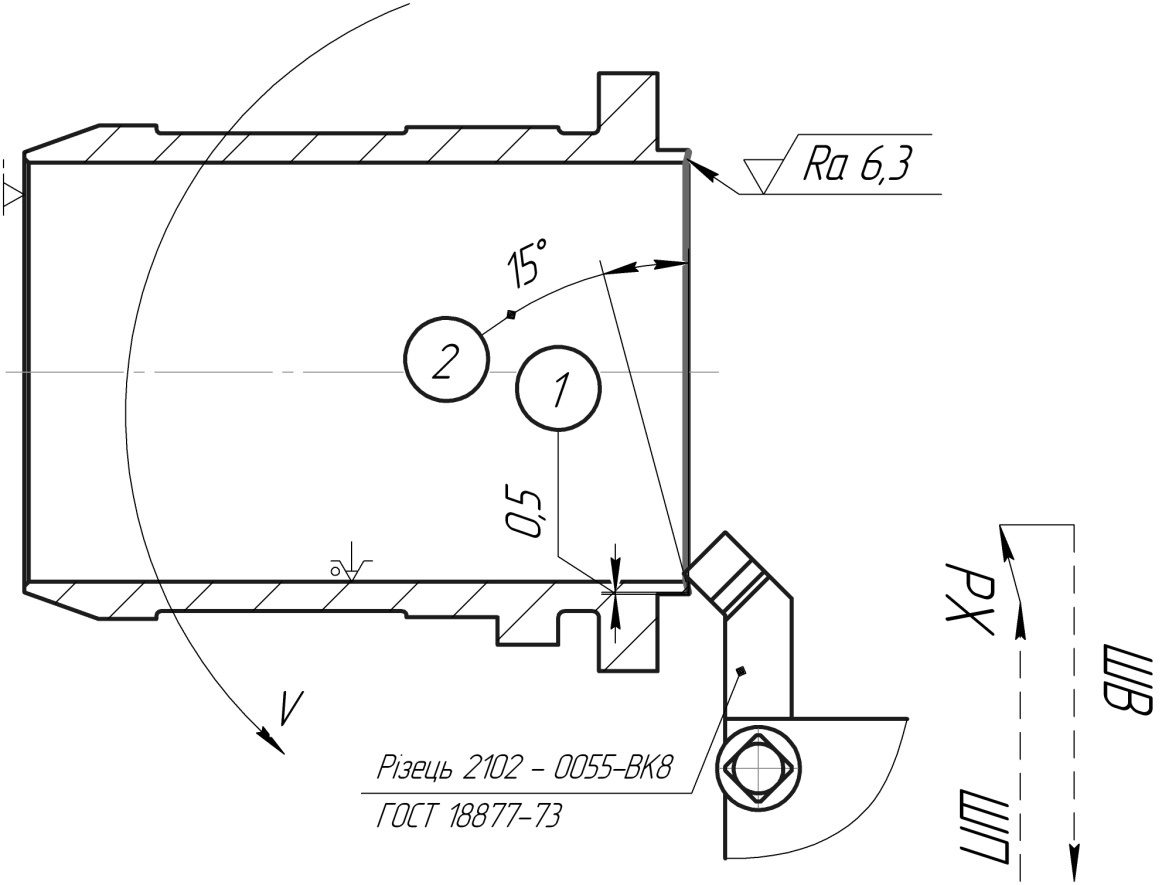

Фрезерувати 6 пазів послідовно наскрізь, витримуючи розмір 1, 2,

(рис. 4.23) по програмі.

Контроль виконавцем.

Рисунок 4.23 – Зображення переходу 3.

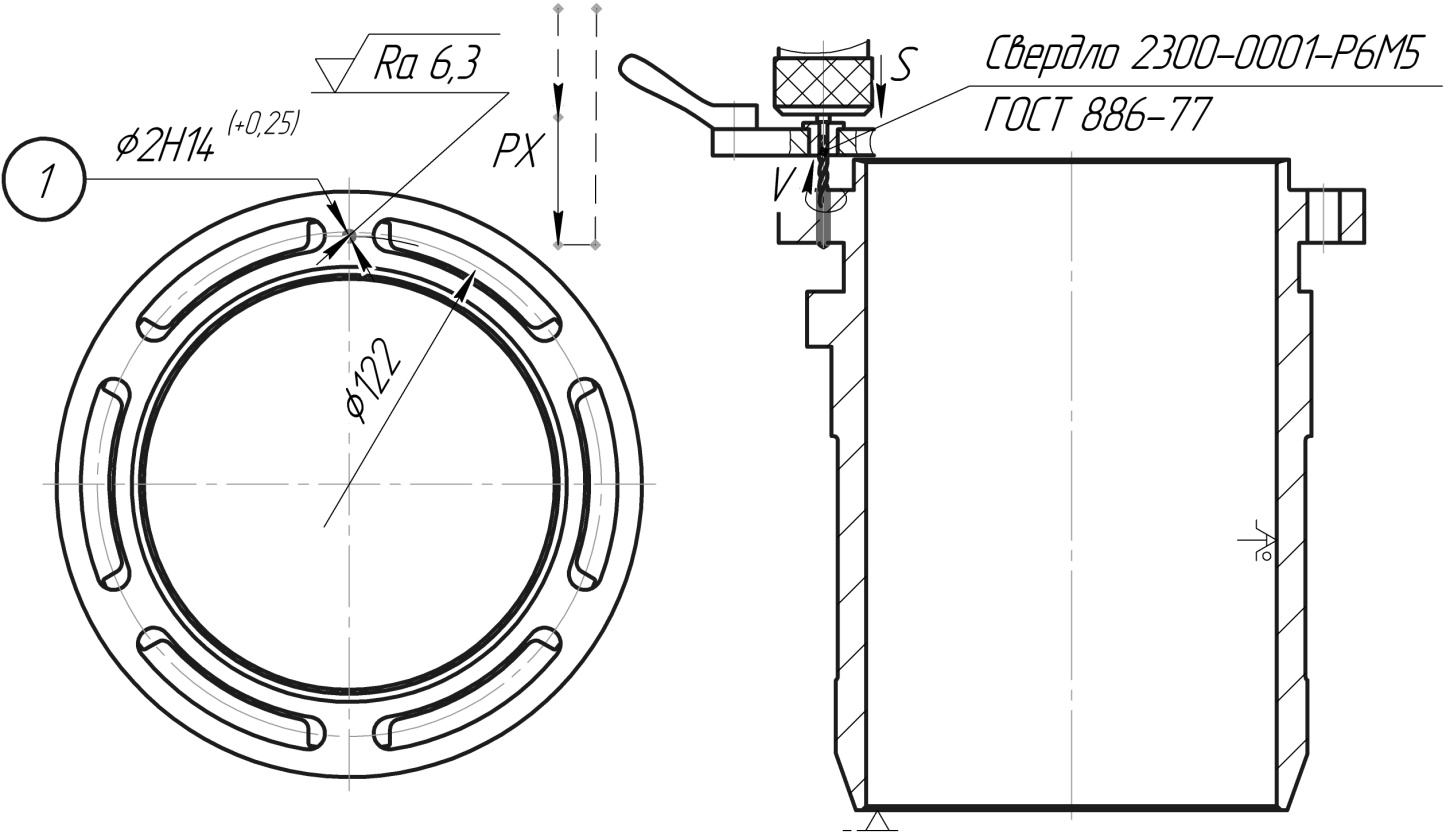

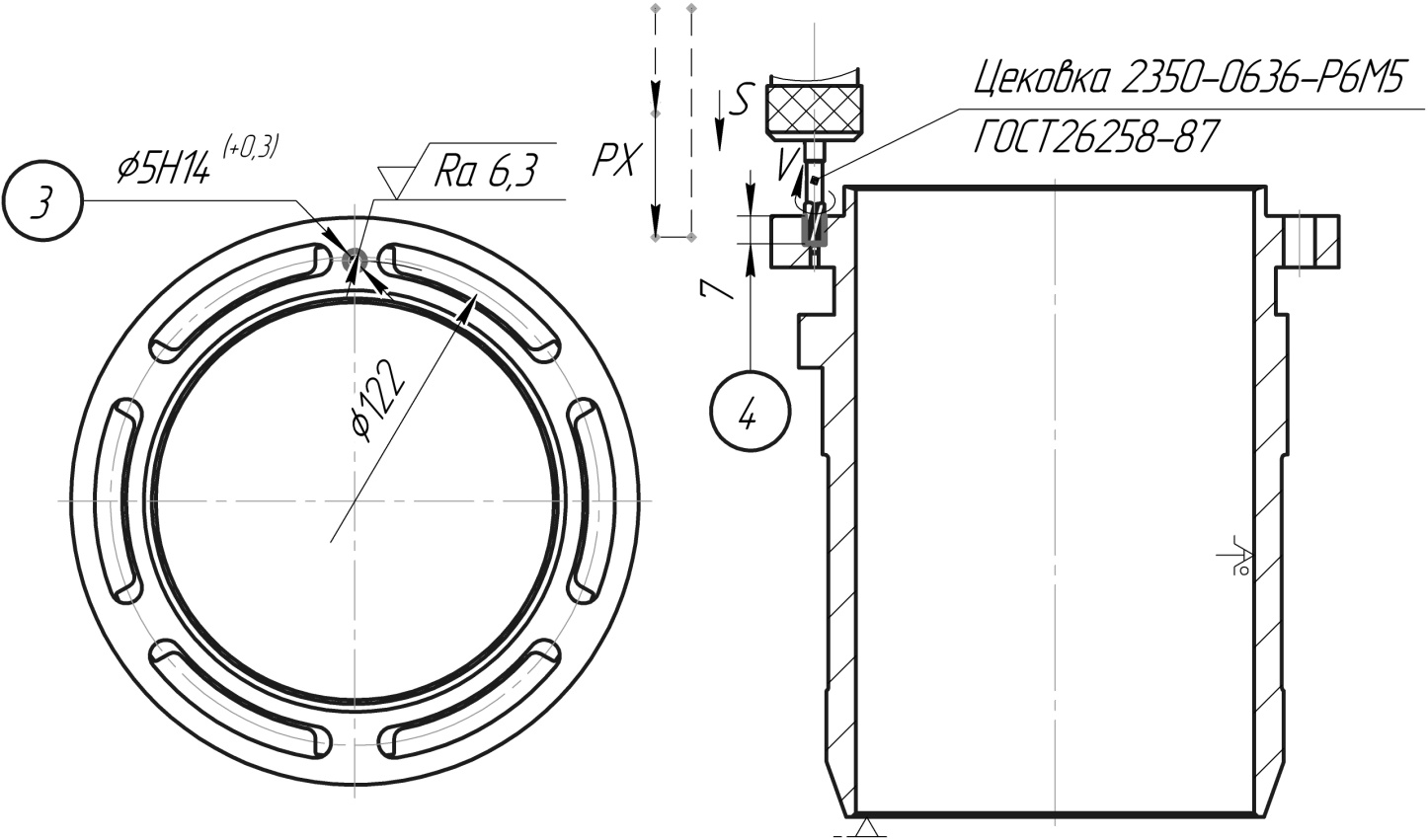

030 Вертикально – свердлильна (обладнання: верстат вертикально – свердлильний 2Н118)

Зміст операції:

Встановити заготовку, закріпити, зняти, покласти до тари.

Свердлити отвір на прохід, витримуючи розмір 1 (рис. 4.24).

Цекувати отвір, витримуючи розмір 2, 3 (рис. 4.25).

Контроль виконавцем.

Рисунок 4.24 – Зображення переходу 2.

Рисунок 4.25 – Зображення переходу 3.

035 Алмазно – розточна (обладнання: верстат алмазно – розточний 2А78Н)

Зміст операції:

Встановити заготовку, закріпити, зняти, покласти до тари.

Розточити отвір тонко, витримуючи розмір 1 (рис. 4.26).

Контроль виконавцем.

Рисунок 4.26 – Зображення переходу 2.

Слюсарна

Зміст операції: зачистка задирок з поверхонь деталі.

045 Мийна

Зміст операції: промити деталь.

050 Контрольна (обладнання: стіл контролю).

Зміст операції: контроль розмірів деталі.

РОЗРАХУНОК ЗАГАЛЬНИХ І МІЖ ОПЕРАЦІЙНИХ ПРИПУСКІВ І ДОПУСКІВ

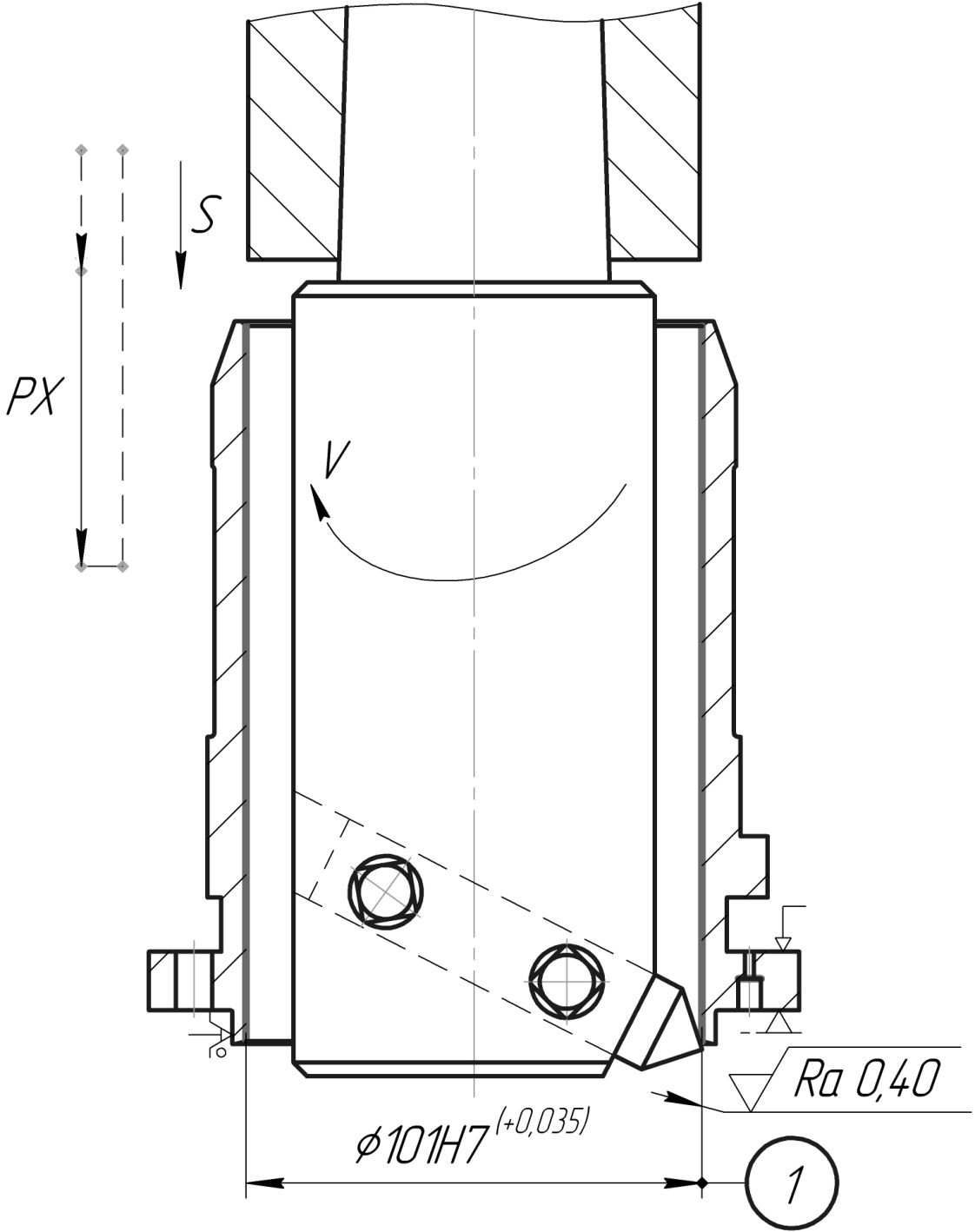

Розрахунок ведемо для центрального отвору діаметром Ø101H7(+0,035).

Треба виконати розрахунок припусків на чорнове, напівчистове, чистове та тонке (алмазне) розточування отвору діаметром Ø101H7(+0,035) і довжиною 161,6 мм із чавуна марки СЧ20 ГОСТ 1412-85. Обробка отвору ведеться в трикулачковому патроні. Заготовка виготовлена методом лиття в металеві форми.

В процесі виконання розрахунків поступово заповняємо таблицю 4.5.

Таблиця 4.5 – Таблиця припусків і допусків.

Техноло гія маршру ту обробки |

Квалітет |

Елементи припуска, мкм |

Розрах. при пуск 2Zmin, мкм |

Розрах. макси мал. розмір, мм |

До пуск на виго товлення, мкм |

Прийняті округленні розміри по переходам |

Отриман ні граничні припуски, мкм |

||||||||||

Rz |

h |

Δε |

ε |

|

|

|

dmax |

dmin |

Zmax |

Zmin |

|||||||

Виливок |

16 |

200 |

300 |

114 |

- |

- |

98,573 |

1600 |

96,6 |

95 |

- |

- |

|||||

Розточу вання чорнове |

14 |

25 |

50 |

6,82 |

320 |

1680 |

100,253 |

870 |

100,25 |

99,38 |

4380 |

3650 |

|||||

Розточу вання напівчис тове |

11 |

13

|

40 |

0,34 |

174 |

500 |

100,753 |

220 |

100,75 |

100,53 |

1150 |

500 |

|||||

Розточу вання чистове |

9 |

6,5 |

20 |

- |

44 |

194 |

100,947 |

87

|

100,947 |

100,86 |

330 |

197 |

|||||

Розточу вання тонке (алмазне) |

7 |

1,6 |

5 |

- |

17,4 |

88 |

101,035 |

35 |

101,035 |

101 |

140 |

88 |

|||||

∑ |

|

|

|

|

|

|

|

|

|

|

6000 |

4435 |

|||||

Окремі елементи припусків (Rz, h) для виливка по [6] с. 182.

Rz – висота нерівностей профілю;

h – глибина дефектного поверхневого слою;

Δε – сумарні відхилення розташування поверхонь;

ε – похибка установки заготовки на виконуваному переході.

Нормативні матеріали для розрахунку беруться по [6] с. 180-191.

Розраховуємо сумарні відхилення розташування поверхонь за формулою:

для виливка:

– відхилення

осі деталі від прямолінійності, мкм на

1 мм (кривизна).

– відхилення

осі деталі від прямолінійності, мкм на

1 мм (кривизна).

розточування чорнове:

коефіцієнт

уточнення - [6]

с. 190.

коефіцієнт

уточнення - [6]

с. 190.

розточування

напівчистове ( ):

):

розточування

чистове ( ):

):

Похибка установки при закріпленні в 3-х кулачковому патроні токарного верстату:

Допуск

діаметру виливка

тоді для чорнового розточування:

тоді для чорнового розточування:

для напівчистового розточування:

для чистового розточування:

для тонкого (алмазного) розточування:

Мінімальний припуск для циліндричних поверхонь розраховуємо за формулою [6] с. 175:

Розрахунок ведемо, починаючи з останнього переходу:

тонке (алмазне) розточування:

чистове розточування:

напівчистове розточування:

чорнове розточування:

Визначаємо

розрахункові максимальні розміри по

переходам, починаючи з максимального

розміру готової деталі – діаметру

Ø101,035 мм, відніманням від кожного

попереднього переходу розрахункового

припуску

.

Дані розрахунку заносимо до таблиці

4.5:

.

Дані розрахунку заносимо до таблиці

4.5:

для чистового розточування: 101,035 - 0,088 = 100,947 мм.

Аналогічно розраховуємо останні розміри, а дані розрахунку зводимо до таблиці 4.5.

Округлюємо ці розміри зменшенням до того знаку, з яким заданий допуск на розмір. Дані розрахунку заносимо до таблиці 4.5.

Визначаємо граничні значення припуску за формулами:

для тонкого (алмазного) розточування:

для чистового розточування:

для напівчистового розточування:

для чорнового розточування:

Робимо повірку за формулою:

Розрахунок виконаний правильно.

Схема розташування припусків і полів допусків на поверхню зображена на рисунку 4.27.

Рисунок 4.27 – Схема розташування припусків і полів допусків на внутрішню циліндричну поверхню діаметром Ø101H7(+0,035) .

ОБҐРУНТУВАННЯ ВИБОРУ ТЕХНОЛОГІЧНОГО ОСНАЩЕННЯ

При побудові технологічного оснащення враховуємо середньо серійний тип виробництва, розміри деталі. Виконаємо вибір технологічного оснащення для вертикально-свердлильної операції 015.

Мета операції – свердління отвору діаметром 2 мм і Цекування отвору діаметром 5 мм.

Зміст операції:

Встановити, закріпити заготовку, зняти, покласти до тари.

Свердлити отвір на прохід, витримуючи отвір 1 (рис. 4,28).

Цекувати отвір, витримуючи отвір 2, 3 (рис. 4,29).

Контроль виконавцем.

Рисунок 4.28 – Зображення переходу 2.

Рисунок 4.29 – Зображення переходу 3.

Із змісту операції видно, що обсяг операції невеликий, тому використання напівавтомата на цій операції нераціонально. Враховуючи діаметр, а також довжину оброблюваної поверхні і довжину самої деталі обираємо вертикаль-свердлильний верстат моделі 2Н118.

Таблиця 4.5 – Технічні характеристики вертикально-свердлильного верстату 2Н118

Найбільший умовний діаметр свердління |

18 мм |

Робоча поверхня стола |

320 мм х 360 мм |

Найбільша відстань від торця шпинделю до робочої поверхні стола |

650 мм |

Виліт шпинделю |

200 мм |

Найбільший хід шпинделю |

150 мм |

Найбільше вертикальне переміщення: свердлильної головки столу |

300 мм 350 мм |

Конус Морзе отвору шпинделю |

2 |

Число швидкостей шпинделю |

9 |

Частота обертів шпинделю |

180-2800 об/хв. |

Подача шпинделю |

Ручна |

Потужність електричного двигуна приводу головного руху |

1,5 кВт |

Габаритні розміри: довжина ширина висота |

870 мм 590 мм 2080 мм |

Маса |

450 кг |

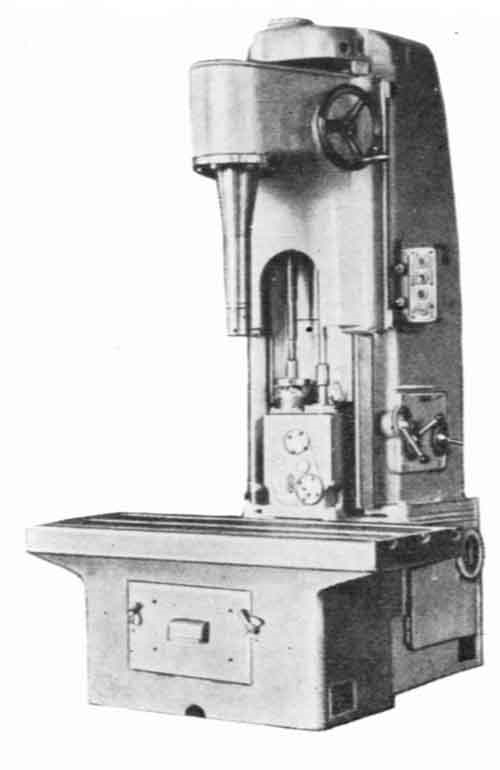

Рисунок 4.30 – Зображення верстату 2Н118.

Для установки деталі на операції використовуємо кондуктор спеціальний.

Обираємо різальний інструмент.

Оскільки матеріал оброблюваної заготовко чавун марки СЧ20, а діаметр оброблюваних отворів 2 мм і 5мм, то матеріал свердла і цековки швидкорізальна сталь марки Р6М5 ГОСТ 19265-73.

Для робіт, виконання яких передбачено в операції, вибираємо:

для переходу 2: Свердло 2300-0001-Р6М5 ГОСТ 886-77;

для переходу 3: Цековка 2350-0636-Р6М5 ГОСТ 26258-87.

Для закріплення інструментів таких малих діаметрів вибираємо: Патрон 6-1-В12 ГОСТ 15935-88.

Для з’єднання патрону зі шпинделем верстату вибираємо:

Оправка 6039-0003 ГОСТ 2682-86.

Для вимірювання оброблюваних поверхонь вибираємо спеціальний інструмент: калібр для контролю розташування отворів спеціальний; і зразки шорсткості ГОСТ 9378-75 для контролю шорсткості поверхонь.

4.7. РОЗРАХУНОК РЕЖИМІВ РІЗАННЯ НА ОДНУ ВИБРАНУ ОПЕРАЦІЮ І ЇЇ НОРМУВАННЯ

Розрахунок режимів різання ведемо для операції 035 .

035 Алмазно – розточна (обладнання: верстат алмазно – розточний 2А78Н )

Зміст операції:

Встановити заготовку, закріпити, зняти, покласти до тари.

Розточити отвір тонко, витримуючи розмір 1 (рис. 4.30).

Контроль виконавцем.

Технічна характеристика алмазно – розточного верстату 2А78Н з вертикальною віссю обертання вказана в таблиці 4.6.

Рисунок 4.31 – Зображення переходу 2.

Таблиця 4.6 – Технічна характеристика алмазно – розточного верстату 2А78Н з вертикальною віссю обертання

Клас точності верстату за ГОСТ 8-82 (Н, П, В, А, С) |

П |

Найбільший діаметр розточування, мм |

200 |

Габаритні розміри, мм: довжина ширина висота |

1250 1350 2055 |

Розміри столу, мм: довжина ширина |

1250 500 |

Маса, кг |

2000 |

Потужність двигуна, кВт |

2,3 |

Межі частот обертання шпинделю |

26/1200 |

Число інструментів в магазині |

20 |

Рисунок 4.32 – Зображення верстату 2А78Н.

Вибираємо глибину різання.

Глибину різання вибираємо, опираючись на пункт 4.5 дипломного проекту, за формулою:

Визначаємо швидкість різання по [2] с. 265:

коефіцієнт,

що характеризує матеріал заготовки і

коефіцієнт,

що характеризує матеріал заготовки і

різця – [2] с.270;

m = 0,20, x = 0,15, y = 0,20 – показники степені - [2] с.270;

s = 0,04 мм/об – подача при тонкому розточуванні -;

T = 50 хв. – стійкість інструменту при одно інструментній обробці - [2] с.268;

поправочний

коефіцієнт;

поправочний

коефіцієнт;

поправочний

коефіцієнт, що враховує вплив

фізико-механічних властивостей

оброблюваного матеріалу на швидкість

різання – [2]

с.261;

поправочний

коефіцієнт, що враховує вплив

фізико-механічних властивостей

оброблюваного матеріалу на швидкість

різання – [2]

с.261;

HB = 217…241 – твердість заготовки;

показник

степені – [2]

с.262.

показник

степені – [2]

с.262.

поправочний

коефіцієнт, що враховує вплив стану

поверхні заготовки на швидкість різання.

поправочний

коефіцієнт, що враховує вплив стану

поверхні заготовки на швидкість різання.

поправочний

коефіцієнт, що враховує вплив

інструментального матеріалу на швидкість

різання.

поправочний

коефіцієнт, що враховує вплив

інструментального матеріалу на швидкість

різання.

Визначаємо частоту обертання шпинделя:

Визначаємо потужність різання за формулою – [2] с.271:

ефективна

потужність.

ефективна

потужність.

[2]

с.271;

[2]

с.271;

Значення

коефіцієнта

та показників степені x,

y,

n,

по [2] с.273:

та показників степені x,

y,

n,

по [2] с.273:

x

= 1,0; y

= 0,75; n

= 0;

x

= 1,0; y

= 0,75; n

= 0;

поправочний

коефіцієнт;

поправочний

коефіцієнт;

Всі вищевказані коефіцієнти приведені в [2] с.275, табл.23; с. 264 табл. 9 і с. 265 табл. 10.

Потужність електродвигуна верстату 2А78Н Nд = 2,3 кВт. Потужність, що витрачається на різання Nп = 0,346 кВт. Nд > Nп. Умова виконується.

Визначаємо основний (машинний) час обробки за формулою:

довжина

різання (див. креслення

деталі);

довжина

різання (див. креслення

деталі);

довжина

врізання – [7]

с. 300;

довжина

врізання – [7]

с. 300;

довжина

підводу і перебігу інструмента – [7]

с. 300;

довжина

підводу і перебігу інструмента – [7]

с. 300;

Розраховуємо норми часу – [8].

Визначаємо штучно – калькуляційний час за формулою:

штучний

час, що визначається за формулою:

штучний

час, що визначається за формулою:

оперативний

час, що визначається за формулою:

оперативний

час, що визначається за формулою:

допоміжний

час на операцію, що визначається за

формулою:

допоміжний

час на операцію, що визначається за

формулою:

де: - час на установку заготовки;

- час на установку заготовки;

– час,

пов'язаний з переходом;

– час,

пов'язаний з переходом;

-

час на контрольні вимірювання;

-

час на контрольні вимірювання;

-

допоміжний час,

що не увійшов у

комплекс;

-

допоміжний час,

що не увійшов у

комплекс;

-

коефіцієнт серійності.

-

коефіцієнт серійності.

Визначаємо час на установку заготовки:

[8]

карта 6, с. 33.

[8]

карта 6, с. 33.

Визначаємо час пов'язаний з переходом:

Визначаємо час, що не увійшов у комплекс:

Так як розміри контролюються калібр – пробкою і зразками шорсткості, то час на вимірювання наступний:

коефіцієнт

періодичності вимірювань – [8] карта 87

с. 200.

коефіцієнт

періодичності вимірювань – [8] карта 87

с. 200.

Визначаємо коефіцієнт змінності:

кількість

деталей в партії.

кількість

деталей в партії.

Визначаємо коефіцієнт серійності:

[8]

карта 1, с. 31.

[8]

карта 1, с. 31.

-

процент часу на обслуговування робочого

місця

-

процент часу на обслуговування робочого

місця

- [8] карта 19 с. 71 - 72,

-

процент часу на відпочинок – [8]

карта 88 с. 203.

-

процент часу на відпочинок – [8]

карта 88 с. 203.

підготовчо

– заключний час.

підготовчо

– заключний час.

Визначаємо норму виробітку:

Приймаємо

шт.

шт.

Визначаємо стійкість інструментальної наладки:

стійкість

інструменту.

стійкість

інструменту.

Через 13 деталей потрібно замінити різець.

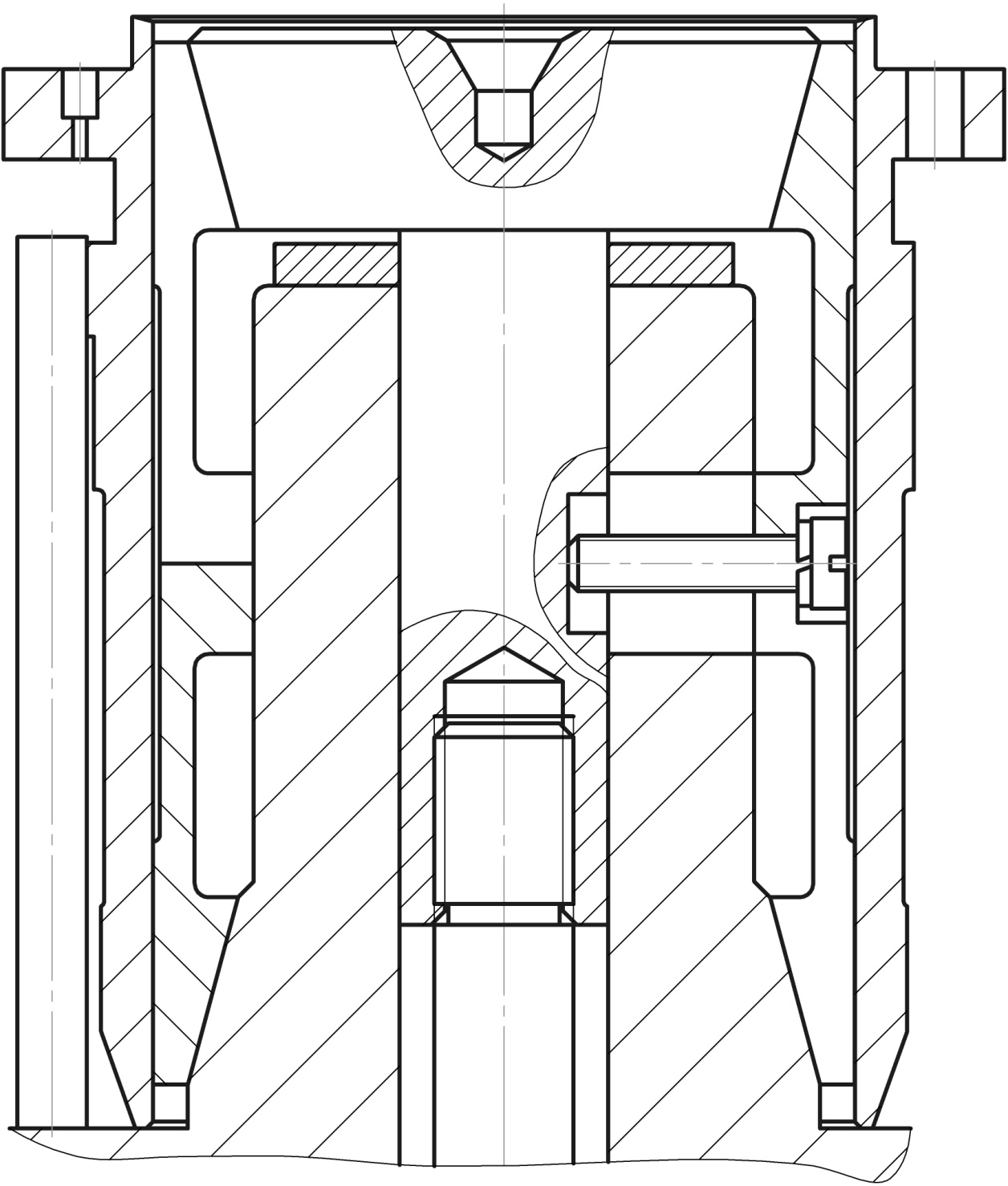

5. ПРОЕКТУВАННЯ ТЕХНОЛОГІЧНОГО ОСНАЩЕННЯ

5.1. Вибір комплекту технологічних баз. Схема базування

Базування (орієнтація) – надання заготовці (деталі) потрібного положення відносно вибраної системи координат. Для орієнтації предмета в просторі необхідно позбавити його шести ступенів вільності, зв’язавши його з системою координат двохсторонніми зв’язками. Двохсторонні зв’язки на практиці заміняють шістьма опорними точками.

Теоретична схема базування деталі «Гільза» показана на рисунку 1.1.

Рисунок 5.1 – Теоретична схема базування деталі «Гільза».

1, 2, 3, 4 – подвійна направляюча база (позбавляє 4 ступенів вільності – переміщення вздовж двох координатних осей і поворотів навколо цих осей);

5 – упорна база (позбавляє 1 ступені вільності – переміщення вздовж третьої координатної осі);

6 – упорна база (позбавляє 1 ступені вільності – повороту навколо третьої координатної осі).

Схеми установки забезпечує надійну установки деталі при обробці, позбавляючи її шести необхідних ступенів вільності.

На рисунку 1.2 показано закріплення деталі в пристосуванні.

Рисунок 5.2 – Рисунок закріплення деталі в пристосуванні.

5.2. РОЗРАХУНОК РЕЖИМІВ РІЗАННЯ

Визначаємо режими різання при фрезеруванні:

Глибина різання t=1 мм. Схема фрезерування пазу способом «Маятникова подача».

Ріжучий інструмент – фреза 2234-0363 ГОСТ 9140-78.

Визначаємо швидкість різання по емпіричній формулі – [2] т.2 с.282:

– коефіцієнт,

що характеризує матеріал заготовки і

фрези

– [2] т.2 с.288;

– коефіцієнт,

що характеризує матеріал заготовки і

фрези

– [2] т.2 с.288;

D = 8 мм – діаметр фрези;

T = 80 хв. – стійкість фрези – [2] т.2 с.290;

t = 1 мм – глибина різання;

мм/зуб

– подача на зуб – [2] т.2 с.284;

мм/зуб

– подача на зуб – [2] т.2 с.284;

B = 8 мм – ширина фрезерування;

z = 2 – число зубів фрези;

q, m, x, y, u, p – показники степені – [2] т.2 с.288;

q = 0,7; m = 0,25; x = 0,5; y = 0,2; u = 0,3; p = 0,3;

– загальний

поправочний коефіцієнт на зміну умов

обробки:

– загальний

поправочний коефіцієнт на зміну умов

обробки:

– коефіцієнт,

що враховує якість оброблюваного

матеріалу –

[2] т.2 с.261;

– коефіцієнт,

що враховує якість оброблюваного

матеріалу –

[2] т.2 с.261;

HB = 217-241 од. – твердість оброблюваного матеріалу;

– показник

степені –

[2] т.2 с.262;

– показник

степені –

[2] т.2 с.262;

– коефіцієнт,

що враховує стан поверхні заготовки

– [2] т.2 с.263;

– коефіцієнт,

що враховує стан поверхні заготовки

– [2] т.2 с.263;

– коефіцієнт,

що враховує матеріал інструменту

– [2] т.2 с.263;

– коефіцієнт,

що враховує матеріал інструменту

– [2] т.2 с.263;

Визначаємо частоту обертання шпинделя:

Корегуємо по паспорту станка n = 1630 об/хв.

Визначаємо потужність різання N, кВт:

Ефективна потужність Nе, кВт:

Сила різання Pz, Н:

-

коефіцієнт,

що враховує якість оброблюваного

матеріалу на силові залежності

– [2] т.2 с.264;

-

коефіцієнт,

що враховує якість оброблюваного

матеріалу на силові залежності

– [2] т.2 с.264;

x=0,83;

y=0,65;

n=1,0;

q=0,83;

w=0

– [2] т.2 с.291.

x=0,83;

y=0,65;

n=1,0;

q=0,83;

w=0

– [2] т.2 с.291.

За [2] т.2 с.292 знайдемо Py – радіальну складову сили різання:

Остаточно, потужність електродвигуна, враховуючи втрати на тертя при передачі потужності від двигуна до шпинделя:

За– [2] т.2 с.51 вибираємо вертикально – фрезерний консольний верстат з числовим програмним керуванням (ЧПК) 6Р11Ф3.

Технічні характеристики верстату заносимо до таблиці 2.1.

Таблиця 5.1 - Технічні характеристики верстату з числовим програмним керуванням (ЧПК) 6Р11Ф3

Розміри робочої поверхні стола (ширина × довжина), мм |

250 × 1000 |

Найбільше переміщення стола, мм: прокольне поперечне вертикальне |

630 300 350 |

Внутрішній конус шпинделя (конусність 7 : 24) |

50 |

Число швидкостей шпинделя |

16 |

Частота обертання шпинделя, об/хв. |

80 – 2500 |

Число подач стола |

б/с |

Подача стола, мм/хв.: продольна і поперечна вертикальна |

0,1 – 4800 0,1 – 4800 |

Швидкість швидкого переміщення стола, мм/хв.: продольна і поперечна вертикальна |

4800 4800 |

Потужність електродвигуна привода головного руху, кВт |

5,5 |

Габаритні розміри, мм: довжина ширина висота |

4000 2000 2220 |

Масса (без виносного обладнання), кг |

2760 |

Рисунок 5.3 – Зображення верстату 6Р11Ф3.

Розраховуємо основний (машинний) час обробки:

хвилинна

подача фрези;

хвилинна

подача фрези;

довжина

робочого ходу;

довжина

робочого ходу;

З креслення деталі випливає, що довжина робочого ходу дорівнює:

діаметр

кругу,

по якому рухається фреза;

діаметр

кругу,

по якому рухається фреза;

Розраховуємо машинний (основний) час на всю глибину пазу, враховуючи, що глибина пазу 13 мм, а глибина різання t = 1 мм. Допускаємо ще один робочий хід для остаточного зняття всього шару металу :

Розраховуємо машинний (основний) час для шести пазів всієї деталі:

Розраховуємо норми часу.

Норма

часу складається з норми штучного часу

і норми підготовчо – заключного часу

на партію оброблюваних деталей

і норми підготовчо – заключного часу

на партію оброблюваних деталей

.

.

Норми штучного часу на операцію при роботі на верстатах з ЧПК визначаємо за формулою:

час

автоматичної основної роботи по програмі;

час

автоматичної основної роботи по програмі;

машинний

(основний) час;

машинний

(основний) час;

час

автоматичної допоміжної роботи: на

підвід деталі чи інструментів від

початкових точок в зону обробки і відвід,

установку інструмента на розмір, зміну

величини і напрямку подачі;

час

автоматичної допоміжної роботи: на

підвід деталі чи інструментів від

початкових точок в зону обробки і відвід,

установку інструмента на розмір, зміну

величини і напрямку подачі;

час

технологічних пауз – зупинок подачі і

обертання шпинделю для повірки розміру,

огляду чи зміни інструменту, перезакріплення

деталі;

час

технологічних пауз – зупинок подачі і

обертання шпинделю для повірки розміру,

огляду чи зміни інструменту, перезакріплення

деталі;

Час на підвід інструменту від початкових точок в зону обробки і відвід:

-

час швидкого

підводу;

-

час швидкого

підводу;

-

час швидкого

відводу;

-

час швидкого

відводу;

довжина

виходу фрези із пазу;

довжина

виходу фрези із пазу;

– швидкість

швидкого відводу;

– швидкість

швидкого відводу;

Визначаємо час швидкого переходу від одного пазу до іншого:

довжина

швидкого переходу;

довжина

швидкого переходу;

швидкість

швидкого переходу;

швидкість

швидкого переходу;

Визначаємо час набору глибини для всіх пазів:

сумарна

довжина набору глибини фрезою для одного

пазу;

сумарна

довжина набору глибини фрезою для одного

пазу;

кількість

пазів;

кількість

пазів;

Час технологічних пауз на даній операції відсутній.

час

виконання ручної допоміжної роботи, що

не перекривається часом автоматичної

роботи верстату.

час

виконання ручної допоміжної роботи, що

не перекривається часом автоматичної

роботи верстату.

допоміжний

час на установку и зняття деталі – карта

4 с. 40;

допоміжний

час на установку и зняття деталі – карта

4 с. 40;

допоміжний

час, що зв’язаний

з виконанням операції

– карта 8 с. 50;

допоміжний

час, що зв’язаний

з виконанням операції

– карта 8 с. 50;

допоміжний

час на вимірювання, що не перекривається

– карта 9 с. 52;

допоміжний

час на вимірювання, що не перекривається

– карта 9 с. 52;

час

на вимірювання розміру 12 мм штангенциркулем;

час

на вимірювання розміру 12 мм штангенциркулем;

час

на вимірювання розміру Ø116+0,5

мм штангенциркулем;

час

на вимірювання розміру Ø116+0,5

мм штангенциркулем;

час

на вимірювання розміру Ø132-0,5

мм штангенциркулем;

час

на вимірювання розміру Ø132-0,5

мм штангенциркулем;

час

на вимірювання шорсткості зразками

шорсткості.

час

на вимірювання шорсткості зразками

шорсткості.

коефіцієнт

періодичності;

коефіцієнт

періодичності;

поправочний

коефіцієнт на час виконання ручної

допоміжної роботи, що враховує характер

серійності роботи – карта 1 с. 35.

поправочний

коефіцієнт на час виконання ручної

допоміжної роботи, що враховує характер

серійності роботи – карта 1 с. 35.

час

на організаційне і технічне обслуговування

робочого місця, відпочинок і особисті

потреби від суми Tа

і

Tд

– карта 10 с. 55.

час

на організаційне і технічне обслуговування

робочого місця, відпочинок і особисті

потреби від суми Tа

і

Tд

– карта 10 с. 55.

підготовчо

– заключний час – карта 13 с. 59-60.

підготовчо

– заключний час – карта 13 с. 59-60.

Визначаємо кількість деталей у партії для одночасного запуску у виробництво:

де t = 10 днів – необхідний запас заготовок;

ф = 248 – кількість робочих днів у 2011 році.

Приймаємо n = 1209 деталей.

Визначаємо штучно – калькуляційний час на операцію: