- •1.Аналіз технологічності деталі

- •2 Розробка кінематичної схеми верстата

- •3.Технологічний розділ

- •3.3 Проектування пристосування для свердління отворів ø10мм

- •3.3.1 Вибір комплекту технологічних баз

- •3.3.2 Розрахунок режимів різання для отворів в деталі «Опора» дивись пункт 3.1

- •3.3.3 Розрахунок норм часу

- •3.3.4 Розрахунок сили закріплення

- •3.3.6 Розрахунок похибки установки

- •3.3.7Розрахунок на міцність елементів пристосування

- •4.Охорона праці

Вступ

Сучасні металорізальні верстати – це досить різноманітні і поширені машини, що дозволяють виконувати складні технологічні процеси.

Основна класифікація металорізальних верстатів побудована за технологічними ознаками. У кожну з дев'яти груп, внесені верстати за певним характерній ознаці. Свердлильні та розточувальні верстати по класифікатору відносяться до другої групи, всередині якої їх поділяють на такі типи: 1 – вертикально-свердлильні верстати; 2 – одношпиндельні напівавтомати, 3 – багатошпиндельні напівавтомати, 4 – координатно–розточувальні верстати; 5 – радіально-свердлильні верстати; 6 – горизонтально–розточувальні; 7 – алмазно-розточувальні; 8 – горизонтально-свердлильні верстати; 9 – різні свердлильні.

Моделі верстатів позначають буквами і цифрами. Використання класифікації дозволяє записати модель верстата у вигляді певного набору цифр і букв. Перша цифра позначає номер групи, друга – тип, подальші одна або дві цифри характеризують будь-якої відмітний параметр. Буква, що стоїть після першої цифри, вказує на модернізацію основної базової моделі верстата, а букви в кінці – визначають модифікацію (клас точності, систему управління та ін.) У верстатах з програмним управлінням в позначення вводять індекси Ц, Т, Ф1 ... Ф4, які позначають, що цей верстат з циклової (Ц) або оперативної (Т) системами, з циклової індексацією і попереднім набором координат (Ф1), з позиційною і прямокутної (Ф2), контурної (ФЗ) і універсальної (Ф4) системами. Іноді верстатобудівні заводи відступають від цієї класифікації, але кожному заводу присвоєно свій індекс з однієї або двох букв, після якого проставляється порядковий номер моделі верстата.

Свердлильні верстати призначені для свердління отворів, нарізування в них різьблення мітчиком, розточування й притирання отворів, вирізання дисків з листового матеріалу і т. д. Ці операції виконують свердлами, зенкерами, розгортками та іншими подібними інструментами.

1.Аналіз технологічності деталі

Деталь «Опора» має габаритні розміри 180х115х88. Виготовляється з сірого чавуна марки СЧ15. Деталь використовується, як корпус підшипника ковзання. Основними поверхнями є: внутрішня циліндрична поверхня ø72 H6 з шорсткістю 0,8 мкм, зовнішня циліндрична поверхня ø88 H11 з шорсткістю Ra 3,2 мкм,отвір ø18 Н9 (є конструкторською базою). Допоміжними поверхнями є: 3 отвори ø 10.

Технічні вимоги, що пред'являються до заготовки:

Твердість матеріалу СЧ 15 ГОСТ 1412-85: HB = 130 - 241 МПа. Хімічні та фізико-механічні властивості представлені в таблицях 1 і 2.

Таблиця 1.1

|

С |

Si |

Mn |

S |

P |

|

3,5–3,7 |

2–2,4 |

0,5–0,8 |

До 0,15 |

До 0,2 |

Таблиця 1.2

|

Межа короткочас-ної міцності, МПа |

Температура, при якій отримані дані властивості, град |

Е 10–5, МПа |

α 106, 1/град |

коефіцієнт теплопро-відності, Вт/м.град |

Щільні-сть матеріа-лу, кг/м3 |

Питома теплоємність матеріалу (діапазон 20◦-Т), Дж/кг.град |

|

150 |

20 |

0,9 |

|

59 |

|

|

|

100 |

|

9 |

|

|

460 |

2 Розробка кінематичної схеми верстата

2.1 Розробка структурно-кінематичної схеми

Побудову кінематичної схеми верстата роблять на основі структурно-кінематичної схеми (СКС) верстата.

У нашому випадку ми обробляємо 3 отвори діаметром ø10 в деталі «Опора» методом свердлення вибираємо спіральне свердло ø10 для нарізання отворів.

Рисунок 2.1– Схема різання при свердленні

Для утворення отворів у деталі «Опора» необхідно та достатньо двох формуючих рухів – вертикальна подача (S) та обертання рабо чого інструменту (V). Деталь знаходиться у не рухомому стані. Згідно з цим визначимо число і вид регульованих параметрів(Табл.Д.2)

|

Параметри виконавчих рухів, що настроюються |

Замкнутий рух |

Незамкнутий рух | |||

|

простий |

складний |

простий |

складний | ||

|

Точка позиціювання - a |

- |

- |

+ |

+ | |

|

Шлях - l |

- |

- |

+ |

+ | |

|

Траєкторія - q |

- |

+ |

- |

+ | |

|

Швидкість – v |

+ |

+ |

+ |

+ | |

|

Напрямок - w |

+ |

+ |

+ |

+ | |

|

Число параметрів, що настроюються |

2 |

3 |

4 |

5 | |

Так як рух при обробці простий та замкнутий,отже потребує регулювання по двом параметрам-швидкість руху (v) та напрямок(w).

Відповідно до цього спроектуємо приблизний вид структурно-кінематичної схеми

Рисунок 2.2 – Структурно-кінематична схема

Відповідно структурно-кінематичної схемою,обираємо верстат, який буде відповідати заданим параметрам.

СКС

радіально-свердлильного МВ,що представлена.

Реалізує структуру Е22→ свердління

отвору. Свердління отвору виробляється

за допомогою свердла,тобто при відключенні

приводу примусової подачі(Z1).

свердління

отвору. Свердління отвору виробляється

за допомогою свердла,тобто при відключенні

приводу примусової подачі(Z1).

Для обробки деталі «Опора» доцільно використати радіально-свердлильний верстат 2М55.

2.2 Розробка компонувальної схеми

Згідно з структурно-кінематичної схеми розробляємо компонувальну схему верстату.

Рисунок 2.3 – Компоновочна схема

Компонування

радіально-свердлильного верстата 0 представлена на рис. Набір рухів дозволяє

обробляти отвори у підвищення жорсткості

несучої системи іноді використовують

стяжки (ст.)

представлена на рис. Набір рухів дозволяє

обробляти отвори у підвищення жорсткості

несучої системи іноді використовують

стяжки (ст.)

2.3 Розробка Кінематичної схеми

2.3.1 Опис кінематичної схеми верстата.

2.3.1.1 Головний рух.

Шпиндель отримує обертання від електродвигуна M1 (N = 5,5 кВт, n = 1500 об / хв) через передачу z = 33-39, фрикційну муфту М1 і коробку передач з трьома подвійними блоками Б1, Б3, Б4 і одним потрійним Б2, що забезпечує 24 теоретичних і 21 практичних значень частот обертання шпинделя. Блок Б4 може зайняти положення, при якому обидва колеса виведені із зачеплення; тоді шпиндель легко провертається від руки. При перемиканні муфти М1 відбувається реверс шпинделя.

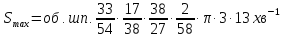

Рівняння кінематичного ланцюга для максимальної частоти обертання шпинделя:

(2.1)

(2.1)

2. 3.1.2Рух подачі.

Від шпинделя через передачу z = 33-54 отримує обертання вал VI коробки подач, що забезпечує 12 значень подач при перемиканні блоків Б5, Б6 і муфти М3 у переборного блоці Б7. При включенні спеціальної регульованою муфти М4 на валу IX отримує обертання черв'ячна передача z = 2-58 і рейкове колесо z = 13, що переміщує рейку модулем m = 3 мм, нарізану на гільзі шпинделя XIII.

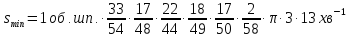

Рівняння кінематичного ланцюга для мінімальної подачі шпинделя:

.

(2.2)

.

(2.2)

Для отримання максимальної подачі включають муфту М3, тоді:

.

(2.3)

.

(2.3)

Спеціальна регульована муфта М4 спрацьовує при перенавантаженні ланцюга подач або роботі на жорсткому упорі, розмикає ланцюг тонкої ручної подачі при включенні механічної подачі і включає тонку ручну подачу при спрацьовуванні перевантажувального пристрою. Тонка ручна подача здійснюється обертанням маховика. У положенні штурвала «від себе» муфта М5 включається і шпинделю повідомляється механічна або тонка ручна подача. У положенні штурвала «на себе» шпинделю можна повідомити грубу ручну подачу. Тонке налаштування на глибину врізання здійснюють по лімбу через черв'ячну передачу z = 1 - 66.

2.3.1.3 Допоміжні руху.

Переміщення свердлильної головки здійснюють маховиком через колесо z = 16, через накидне колесо z = 24, поєднане з рейкою m = 2 мм, нерухомо укріпленої на рукаві. Затиск головки відбувається гідравлічно.

Вертикальне переміщення рукава походить від реверсивного електродвигуна М2 (N = 2,2 кВт, n = 1500 об / хв) через передачі z = 22-45, 16-48 на ходовий гвинт з кроком Р = 6 мм. Муфта М6 оберігає привід механізму підйому від перевантаження.

Затиск колони відбувається гідравлічно. Робочий плунжер гідроциліндра має нарізану зубчасту рейку з z = 17, яка при переміщенні плунжера обертає гайку-шестерню z = 50 на валу XIX. При повороті її за годинниковою стрілкою відбувається затиск колони, проти годинникової стрілки - звільнення колони.

2.3.2 Кінематичний розрахунок.

Кількість валів коробки швидкостей - 6;

Кількість групових передач - 5;

Кількість ступенів обертання шпинделя - 21 (24).

За паспортом верстата nmin і nmax:

nmin=20

nmax=2000

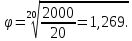

Визначення геометричного ряду частот обертання визначається за кількістю ступенів швидкості.

Воно

може бути визначено зі співвідношення:

(2.4)

(2.4)

де nmax - найбільша частота обертання шпинделя, хв -1; nmax = 2000;

nmin - найменша частота обертання шпинделя, хв -1;

nmin = 20;

z-число ступенів швидкостей обертання шпинделя; z = 16.

З

стандартного ряду знаменників

геометричного ряду частот приймаємо

Проміжні

значення частот обертання визначаються

за такими формулами:

(2.5)

(2.5)

або

,

(2.6)

,

(2.6)

де nmin-мінімальна частота обертання шпинделя;

φ-знаменник геометричного ряду частот.

Рисунок 2.4 – Структурна сітка

2.4 Фрикційна муфта і гальмо

Згідно з паспортними даними верстату [10] у ланцюзі приводу шпинделя між головним електродвигуном і коробкою передач розташована фрикційна муфта, яка призначена для головного пуску приводу, реверсування шпинделя, а також для запобігання елементів приводу від перенавантаження. Муфта є,крім того, важливою ланкою системи преселективного контролю перемиканням чисел оборотів і подач. Вузол фрикційної муфти складається з двох муфт - верхньої забезпечують пряме обертання шпинделя у зворотному напрямку. Обидві муфти зібрані на одному валу 25.

Обертання від двигуна через зубчасту муфту повідомляється шестірні 6.Шестерня 5 знаходиться в постійному зачепленні з шестірнею 6, що сидить на валу 25 фрикційної муфти. Опори шестерні 5 розміщені в окремому корпусі 7.У цьому ж корпусі виконана розточування під опору шестерні 6.Такая конструкція дозволяє жорстко витримувати технічні умови зачеплення цієї швидкісної передачі. Наявність зубчастої муфти дозволяє частково компенсувати неточність обертання вала двигуна щодо його посадочних місць. Що сприяє зниженню шуму головки що працює.

На шліцах вала 25 укріплені упорні шайби 12 і 21 і провідні елементи муфти 11 і 20. Які несуть на собі провідні диски. Особлива конструкція елементів 11 і 20, а також провідних дисків дозволяє витримати в нейтральному положення муфти гарантований зазор між кожною парою дисків.

Між ведучими дисками розміщуються ведені, що мають спеціальні виступи. Якими вони заходять в пази ведених чашок 13 і 23. Ведомі диски також, як і ведучі, виконані із загартованої легованої сталі і шліфовані. Верхня ведена чашка 13 несе на собі шестерні 9 і 10. А нижня ведена чашка 23 є одночасно гальмівним барабаном, нерухомо з'єднана з шестернею зворотного обертання 24.

На вал 25 переміщається натискний елемент з чашками 14 і 17. При русі натискного елемента вгору ведучі та ведені диски стискаються між чашками 12 і 14, внаслідок чого ведена чашка з шестернями 9 і 10 починає обертатися зі швидкістю ведучого елемента. З рухом натискного елемента вниз стискаються диски між чашками 17 і 21-шестерня 24 отримує обертання зі швидкістю ведучого елемента.

Натискний елемент приводиться в рух виделкою гідроциліндра через шарикопідшипник зі сферичною обоймою 16, яка слухаючи для компенсації перекосів.

Чашку 23 охоплює розрізне гальмівне кільце 22 з капронових вкладишем. Ефект гальмування досягається за рахунок пружини 34 стягуюче гальмівне кільце. Розгальмовування відбувається гідравлічно при вступі масла в порожнину циліндра гальма. Управління гальма і муфтою заблоковано таким чином, що в нейтральному положенні муфти чашка 23 загальмовується, а в робочому (включена верхня або нижня муфта) чашка 23 розгальмована.

Під фрикційної муфтою розміщений гідронасос 27 свердлувальною голівки. Отримавши обертання від валу 25 через муфту 26.

2.4.1 Коробка передач

Між фрикційної муфтою і шпинделем розміщається коробка передач, що забезпечує зміну чисел оборотів шпинделя. З верхньою муфтою коробка передач з'єднується рухомим блоком шестерень 3 і 4. З нижньої муфтою коробка передач пов'язана шестернею 29, закріпленої на валу ІІ на шпонці, через паразитну шестерню 28.

Таким чином при роботі верхньої муфти вал ІІ обертається з одним з двох можливих чисел оборотів в напрямі, який забезпечує обертання шпинделя за годинниковою стрілкою. При роботі нижньої муфти вал, обертається з постійним числом оборотів в напрямі, який забезпечує обертання шпинделя проти годинникової стрілки. У наслідок цього кожним двом ступеням обертів шпинделя за годинниковою стрілкою відповідає один щабель проти годинникової стрілки.

Нижні опори валів II, III, IV, V змонтовані безпосередньо в розточці корпусу 30 свердлувальною голівки. Осьове положення цих опор визначається стопорними кільцями. Верхні опори всіх валів розміщені в спеціальних верстатах, розташовані в розточці кришки 2 свердлильної головки.

Вал V уявляє собою повну чавунну гільзу, у внутрішній шлицевий отвір якої входить хвостовик шпинделя.

У нижній частині гільзи встановлений відбивач 31, що запобігає витікання масла з картера коробки передач. На гільзі закріплена шестерня 1, що служить для передачі обертання валів коробки подач.

Всі шестерні виготовлені з якісних сталей, їх зуби загартовані до високої твердості і шліфовані, що забезпечує безшумну роботу і передачу високих навантажень.

2.5 Загальні відомості о металорізальних верстатах

Металорізальні верстати забезпечують виготовлення деталей різноманітної форми, з високою точністю розмірів і заданої жорсткістю поверхні. Металорізальні верстати класифікуються за такими ознаками.

За ступеням спеціалізації: 1-універсальні, застосовувані для обробки деталей широкої номенклатури; 2 - спеціалізовані, призначені для обробки однотипних деталей, подібних за конфігурацією, але мають різні розміри, 3 - спеціальні, що застосовуються для обробки деталей одного типу розміру. Спеціалізовані і спеціальні верстати використовують у велико-серійному і масовому виробництві, а універсальні - в одиничному і дрібносерійному виробництві.

За точністю: нормальної точності - клас Н; підвищеної точності - клас П; високої точності - клас В; особливо високої точності - клас А; прецизійні - клас С.

По масі: легкі - до 1 т, середні - до 10 т, важкі - понад 10 т. Важкі верстати у свою чергу діляться на великі (від 10 до 30 т), важкі (від 30 до 100 т) і особливо важкі (більше 100 т).

По виду виконуваних робіт і застосовуваних різальних інструментів всі верстати випускаються згідно класифікації ділять на дев'ять груп, кожна група розділена на десять типів верстатів.

Позначення моделі серійно випускання верстатів складається з поєднання трьох або чотирьох цифр, іноді з додаванням букв. Перша цифра позначає номер групи з класифікаційної таблиці, друга вказує тип верстата. Третя, а іноді і четверта цифра характеризують параметри верстата, які різні для різних груп верстатів. Букви вказують на модернізацію або модифікацію основної базової моделі верстата.

У моделях верстатів з програмним управлінням для позначення ступеня автоматизації додається літера «Ф» з цифрою: Ф1-верстати з цифровою індикацією і попереднім набором координат; Ф2 - верстати з позиційними і прямокутними системами; ФЗ - верстати з контурними системами; Ф4 - верстати з універсальною системою для позиційної і контурної обробки. Для верстатів з цикловими системами програмного керування введений індекс Ц.

2.5.1 Призначення і принцип роботи верстата

Верстат призначений для свердління, зенкерування, розгортання, нарізування різьби мітчиками і так далі, у великих деталях, а за наявності спеціальних пристосувань - і для операцій, характерних для розточувальних верстатів. На базі верстата випускають верстат з ЧПК 2М55Ф2.

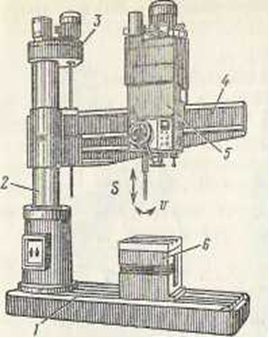

Заготівлю затискають на фундаментної плиті 1 (рисунок 2.4) або приставному столі 2. У цоколі плити змонтована обертається колона 3, на якій розміщений рукав 4, переміщається по колоні від механізму підйому 5. Свердлувальна головка 6, що включає коробку швидкостей і подач, переміщається по рукаву вручну. Інструмент можна встановити щодо деталі поворотом рукави і переміщенням по ньому свердлильної головки.

Верстат має Преселективне управління перемиканнями частот обертання і подач.

Фундаментна плита є базовим елементом верстата на якому кріпляться інші компоненти і механізми. Колона призначена для кріплення рукава який обертається і переміщається по колоні у вертикальному напрямку. Рукав призначений для кріплення свердлильної головки з коробкою швидкостей і коробкою подач. Коробка подач забезпечує отримання робочих подач і швидких переміщень свердлильної головки.

2.5.2 Технічні характеристики верстата

Клас точності Н по ГОСТ 8-71. Найбільший умовний діаметр свердління

(У сталі марки 45 по ГОСТ 1050-60), мм ................................. .................50

Виліт шпинделя від утворюючої колони, мм

- найбільший ............................................................................................ 1600

- найменший................................................................................................375

Відстань від торця шпинделя до плити, мм:

Кількість ступенів швидкостей шпинделя ....................................................21

Межі швидкостей шпинделя, об / хв. ........................................ від 20 до 2000

Кількість ступенів механічних подач шпинделя ......................................... 12

Межі подач шпинделя, мм / об ........................................... ......від 0,056 до 2,5

Найбільша ефективна потужність на шпинделі, кВт ................................. 4,0

Найбільший

крутний момент на шпинделі, Н см

....................................

7100

см

....................................

7100

Найбільше зусилля подачі, Н ......................................... ............................2000

Габарити верстата, мм:

Ширина……………………………………………………….……………..1020

Висота………………………………………………………………...……..3430

Довжина……………………………………………………………..………2665

Вага верстата,кг……………………………………………….……………4700

2.5.3 Основні вузли верстата

1 - фундаментальна плита; 2 - поворотна зовнішня колона; 3 - механізм переміщення і затиску траверси; 4 - траверса; 5 - шпиндельна голівка; 6 - приставний стіл.

Рисунок 2.4 – Радиально-свердлильний верстат 2М55

2.5.4 Органи управління верстатом

Всі органи управління зосереджені на панелі управління свердлильної голівки. Попередній набір частоти обертання і подачі шпинделя, а також гідравлічне управління коробками швидкостей і подач, забезпечує швидка зміна режимів.

Фрикційна муфта, вбудована в коробку швидкостей, забезпечує швидкий реверс при нарізці різьби і оберігає коробку швидкостей від перевантажень. Шпиндель верстата урівноважений в будь-якій точці його переміщення. Штурвальний пристрій управління свердлильної головкою має можливість виключення механічної подачі при досягненні заданої глибини свердління.

Реверсування обертання шпинделя здійснюється перемиканням двосторонньої фрикційної муфтою. Муфта є запобіжною, вона спрацьовує при перевантаженні, а також відключається при досягненні заданої глибини свердління.

Гільза зі шпинделем врівноважується спіральними пружинами, які регулюються вручну рукояткою через черв'ячну передачу. Швидке переміщення необертающьогося шпинделя можна здійснювати від електродвигуна. Тонку ручну подачу шпинделя можна здійснювати маховичком. Штурвал служить для швидкого ручного переміщення або грубої подачі шпинделя, а також для включення і виключення механічної подачі.

Переміщення свердлильної головки уздовж траверси може здійснюватися вручну маховичком або від гідромотора.

Вертикальне переміщення траверси здійснюється від електромотора . Затиск свердлильної головки на траверсі і траверси на гільзі здійснюється гідроциліндрами через важільні механізми. Затиск гільзи на колоні здійснюється плунжером-рейкою і передачею гвинт - гайка.

2.5.5 Види рухів у верстаті

Головним рухом у радіально-свердлильних верстатах є обертання шпинделя, а рухом подачі - осьове переміщення шпинделя разом з пінолем (гільзою). До допоміжному рухам відносяться: поворот траверси разом з поворотною зовнішньої колоною і подальше закріплення на нерухомій внутрішньої колоні, вертикальне переміщення по зовнішній колоні і закріплення головки шпинделя на траверсі, перемикання швидкостей і подач шпинделя і т.д.

Горизонтальне переміщення шпиндельної голівки по траверсі вручну роблять за допомогою маховичка і рейкової передачі. Механічне вертикальне переміщення траверси по поворотній колоні здійснюється окремим електродвигуном. Закріплення траверси по закінченні переміщення, а також звільнення траверси по закінченні переміщення відбувається автоматично.

Закріплення поворотною зовнішньої колони на нерухомій внутрішньої, а також закріплення головки шпинделя на напрямних траверси відбувається за допомогою гідро механізмів, керованих кнопками. Натиск на одну кнопку викликає закріплення колони і головки, натиск на іншу - їх звільнення. Сила закріплення регулюється тривалістю натиску на кнопку. Траверсу з порожнистої колоною повертають вручну.

2.5.6 Конструктивні особливості верстата

Верстат 2М55 в своїй конструкції має двоколонні основу верстатної частини, це дозволяє створити міцну стійку конструкцію вузла, використання якої не допускає зміщення осі шпинделя у разі затиску однієї колони. Додатковий затискає елемент колони створює гальмуючий ефект, що забезпечує високоточне свердління отворів. Так розвороту колони необхідно докладати невеликі зусилля на меншій радіусі свердління, це дозволяє знизити стомлюваність робітника-оператора, а так само підвищити продуктивність операцій, виконуваних на 2М55. Великий діапазон чисел оборотів і подач шпинделя верстата 2М55 дозволяє виконувати високоточну роботу при використанні будь-яких інструментів, на будь заготівлі та з будь-якими розмірами.

Преселективна гідравлічна дистанційна система, встановлена на верстаті, помітно полегшує виконання відразу декількох операцій, за рахунок неї можна міняти режими. Так само верстат оснащений спеціальними механізмами автоматичного виключення, у разі завершення процесу свердління, з досягненням потрібної глибини. Шпиндель верстата свердлильного 2М55 врівноважується за рахунок додаткових противаг, їх регулювання може здійснюється з робочого місця оператора.

Верстат 2М55 відноситься до класу радіально свердлильних верстатів, які, завдяки своїй універсальності, дуже поширені на виробництві. Кількість основних операцій свердлильного верстата 2М55 можна значно розширити, застосувавши відповідну оснастку - верстат зможе виконувати операції, властиві розточувальним верстатів.

Підставою радіально свердлильного верстата 2М55 служить фундаментна плита з нерухомо закріпленим на ній цоколем. У цоколі змонтована обертається колона, обертання якої забезпечується за допомогою підшипників. Свердлувальна головка верстата 2М55 змонтована на рукаві, розташованому на колоні. Завдяки наявності механізму підйому забезпечується переміщення рукава по колоні.

На радіально-свердлильному 2М55 механізм підйому рукава розміщений в корпусі на верхньому торці колони. Гідромеханічне пристрій для затиску колони і пристрій, що забезпечує електроживлення для поворотних і рухомих частин верстата 2М55, розташовані в цьому ж корпусі.

Свердлувальна головка верстата 2М55 являє собою окремий силовий агрегат, що складається з коробки швидкостей, механізму подачі, шпинделя з противагою та ін. вузлів. Переміщення по напрямних свердлильної головки проводиться вручну, фіксування проводиться за допомогою механізму затиску. Для подачі охолоджуючої рідини до інструменту на свердлильному верстаті 2М55 передбачена насосна установка, розташована в фундаментної плиті.

Для обробки деталей невеликих деталей на фундаментну плиту верстата 2М55 встановлюється стіл.

Практично все управління радіально свердлувальним 2М55 (крім кнопок вступного вимикача і вимикачів керування насосом охолодження) розташоване на свердлильної голівці.

Конструкцією верстата 2М55 передбачена можливість регулювання механізмів з зношуватися при експлуатації деталями. Є можливість зробити регулювання від жиму і затиску колони, регулювання затиску рукави, регулювання плавного переміщення рукава по колоні, регулювання затиску свердлильної головки на напрямних рукава. Є можливість зменшення зазору між призматичними напрямними корпусу головки і рукави, усунення люфту шпинделя.