- •4 Технические условия на сборку узла 8

- •Методы обеспечения и контроля герметизации;

- •Причины брака и его предупреждение;

- •1 Система оплаты труда

- •2 Структура управления цеха 242

- •3 Система снабжения рабочего места предметами труда

- •4 Технические условия на сборку узла

- •5 Обеспечение взаимозаменяемости

- •6 Выполнение заклепочных соединений

- •1) Технологический процесс по выполнению заклепочных соединений включает следующие основные операции:

- •7 Выполнение болтовых соединений

- •8 Методы обеспечения и контроля герметизации

- •9 Методы контроля собранных узлов и агрегатов

- •10 Причины брака и его предупреждение

- •11 Требования к технике безопасности

4 Технические условия на сборку узла

1) Общие технические требования:

а) Технические условия (ТУ) распространяются на всех поверхностях, соприкасающихся с воздушным потоком.

б) Наружные контуры агрегатов планера, а также внутренние (по воздухозаборникам, воздушным каналам и проставкам) должны соответствовать теоретическим обводам.

Размеры, определяющие внешнюю форму изделия в собранном виде и отдельных его агрегатов, должны соответствовать чертежам, нивелировочной схеме и настоящим ТУ.

в) Проверка формы каждого агрегата производится по рубильникам стапеля, по эквидистантным шаблонам или другим методам, задаваемыми технологией. Прямолинейные участки проверяются металлической или балинитовой линейкой. Шаг замеров прямолинейных образующих ≈0.5м.

Поперечные обводы агрегатов с прямолинейными образующими контролируются по концевым сечениям. Точность выполнения обводов промежуточных сечений определяются замерами по прямолинейным образующим.

Криволинейные образующие проверяются гибкой рейкой, укладываемой

На поверхность в направлении воздушного потока.

Шаг замеров поперечных сечений агрегатов с криволинейными образующими ≈1м

г) При проверке линейкой местные плавные впадины и выступы на всех агрегатах допускаются не более 1/300 отношения высоты волны к ее длине,

причем, величина отклонения не должна превышать допусков, установленных для данного места поверхности агрегата.

д) Зазоры по отдельным элементам конструкции, не указанные в данной инструкции, выполняются в соответствии с указаниями в чертежах.

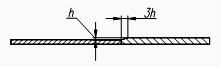

е) На выступающих частях обшивок по всем агрегатам необходимо снимать фаску согласно рис.1 с последующим восстановлением антикоррозионной защиты лакокрасочными покрытиями согласно Т132 (Рис.2)

Рисунок 2- Пример снятия фаски.

ж) По требованию к точности выполнения форм и качеству отделки внешняя поверхность агрегатов делится на зоны, границы которых определены по каждому агрегату.

з) Величина закрутки агрегатов не должна превышать величин, определяемых нивелировочной схемой.

и) После клепки клиновидных пакетов для обеспечения прямолинейности законцовочного профиля допускается легкая рихтовка (при не прямолинейности до 2мм на длине 1000мм и по торцам до 3мм)

2) Технические требования для заклепочные и болтовые соединений.

а) Клепку выполнять в соответствии с инструкцией НИАТ ПИ-249-78, РТМ 1454-74 и НТУ-515. Во всех доступных местах клепка прессовая.

б) Выступление головок потайных заклепок, находящихся на внешней поверхности, не должно превышать 0,1мм, а для заклепок в количестве, не превышающем 10% от общего количества их в шве –0,15мм.

в) Западание головок потайных заклепок не допускается.

3) Технические требования для сварных соединений.

а) Выступание усилений сварных швов, выполненных сваркой плавлением и находящихся на обрабатываемой поверхности , не должно превышать 0,15мм.

б) Усиление превышающее 0,15мм, снимать механическим путем до величины не более 0,15мм.

в) Провисание сварных швов (сварка плавлением) не должно превышать 0,3мм.

г) В сварных соединениях, выполненных контактной точечной сваркой, допускаются вмятины от электродов до 0,1мм.

д) Допускаются 5% сварных точек с вмятинами от электродов до 0,15мм.

е) Наружные выплески от ТЭС не допускаются.

ж) Исправление дефектов ТЭС в соответствии с инструкцией НИАТ П1.4.853-81.

з) В случае исправления дефектов сварки плавлением и контактной сварки ТЭС усиления не должны превышать 0,15мм.

и) Максимальная величина ступенек под сварку плавлением в местах стыков обшивок разной толщины оговаривается чертежами.