- •1.0. Организация рабочего места слесаря

- •1.1. Слесарная разметка.

- •1.2. Рубка

- •1.3. Резка металла

- •1.4.Правка и гибка

- •1.5.Опиливание

- •1.6. Обработка отверстий

- •1.7. Нарезание резьбы

- •1.8. Шабрение

- •2. Измерительные инструменты

- •3.1.Резьбовые соединения

- •3.2. Шпоночные и шлицевые соединения

- •3.4. Клепка

- •3.5. Сварка

- •3. 6. Соединение с гарантированным натягом

- •3.7. Пайка

- •3.8. Склеивание

- •3.9. Подшипники скольжения

- •3.10. Подшипники качения

- •4.0. Краткие сведения о материалах, используемых для изготовления нефтегазового оборудования.

- •4.1.Неметаллические материалы органического происхождения

- •4.2.Неметаллические материалы неорганического происхождения.

- •1.2. Резервуары для хранения нефтепродуктов

- •1.3. Резервуары для хранения нефтепродуктов

- •1.4. Каплевидные (сфероидальные) резервуары

- •Сосуды цилиндрические горизонтальные для сжиженных углеводородных газов пропана и бутана

- •Емкости подземные горизонтальные дренажные типа еп и епп

- •1.5.Обслуживание и эксплуатация резервуаров.

- •1.8.Устранение дефектов резервуара без применения сварочных работ.

- •3.0. Особенности ремонта аппаратов воздушного охлаждения

- •Ремонт центробежных компрессоров и вентиляторов

- •Опоры трубопроводов

- •1.4. Чистка

- •2.0. Ремонт колонной аппаратуры

- •2.1. Подготовка колонной аппаратуры к ремонту

- •2.2. Технология ремонта

- •2.3. Ремонт реакционной аппаратуры

- •Глава 5. Аппараты для разделения газовых смесей

- •5.1. Адсорберы

- •Глава 6. Теплообменные аппараты

- •6.1. Теплообменники

- •6.2. Теплообменники смешения

- •Глава 7. Основные фракционирующие аппараты

- •Аппараты для разделения жидкостей

- •7.1. Перегонка, сущность процесса

- •7.2. Ректификация, сущность процесса

- •7.3. Конструкции и типы тарелок

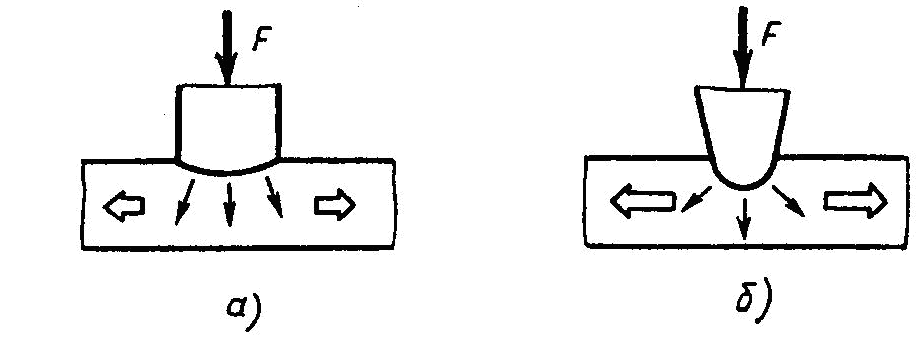

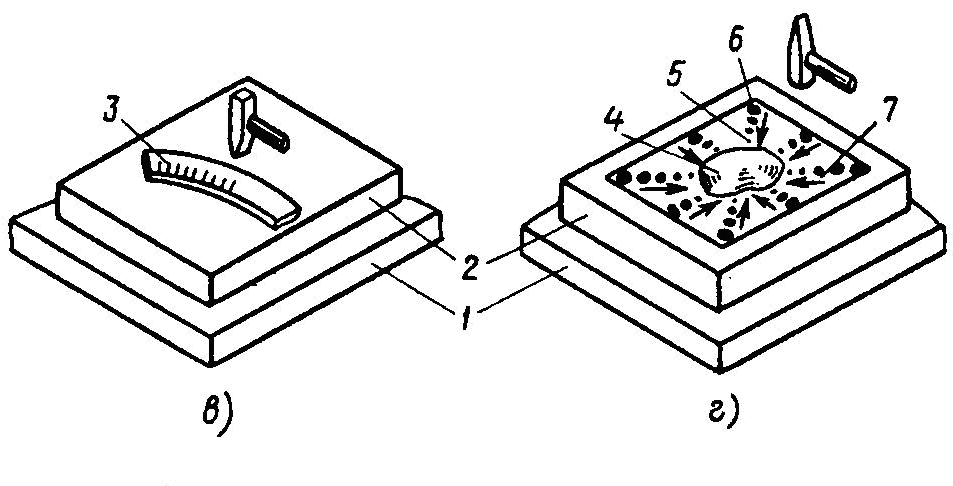

1.4.Правка и гибка

Правкой называют метод обработки заготовок слесарными молотками или с помощью специальных устройств в целях устранения отклонения от формы (коробления, вмятины, изгибы, скручивание), которые возникают при рубке и резке материала, при термической обработке, сварке или в результате неправильного хранения и транспортирования.

Правка производится на правильных плитах ударами молотка.

При правке листа с местными выпуклостями, удары следует наносить от периферии к центру выпуклости; при правке листа, имеющего волнистость по краям, удары молотком наносят по середине. Механизированная правка металла достигается с использованием различных приспособлений, правильных валков, многовалковых листоправильных и углоправильных станков. Листы пропускают между валками несколько раз, пока на них не исчезнут, выпучены или впадины.

Рис. 1.4. Правка листовой заготовки:

1 – верстак, 2 – правильная плита, 3 – места нанесения ударов, 4 – выпучина,

5 – слабые удары, 6 - сильные удары, 7 – последовательные удары

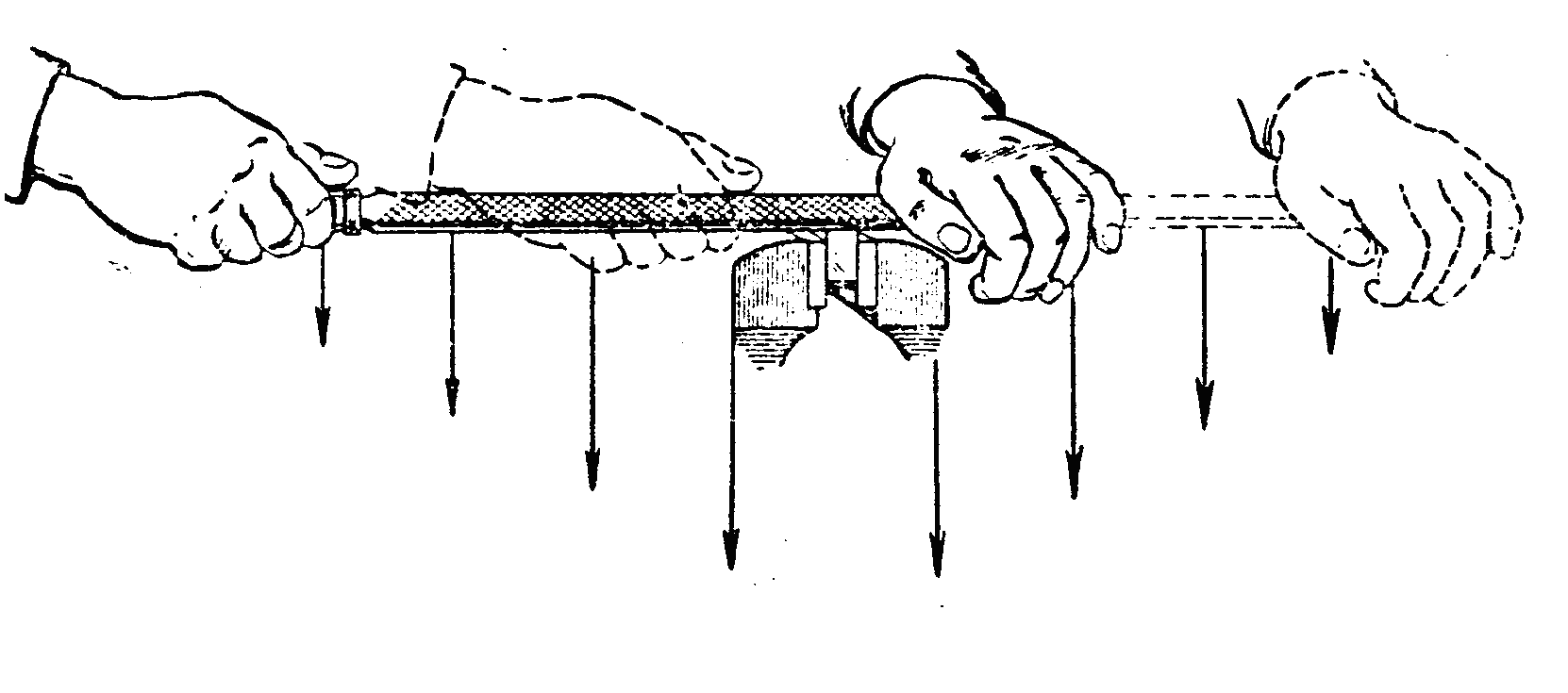

Гибкой - называют метод слесарной обработки, при котором геометрическая форма заготовки изменяется в результате пластического деформирования в холодном или горячем состоянии. Гибкой получают детали сложной пространственной формы (хомуты, скобы, элементы трубопроводов и т. д.). Гибку применяют для придания необходимой формы листовому, а также материалу круглого, квадратного и прямоугольного сечения. Гибку производят вручную ударами молотка в тисках, в струбцинах, с помощью специальных приспособлений (универсальных гибочных станках). Гибку труб производят обычно с наполнителями, чтобы избежать образования складок и сплющивания стенок (используется песок, свинец, канифоль).

Для гибки труб применяют ручные трубогибы (до d=20мм) и механические (до d = 100 мм) с толщиной стенок до 4 мм.

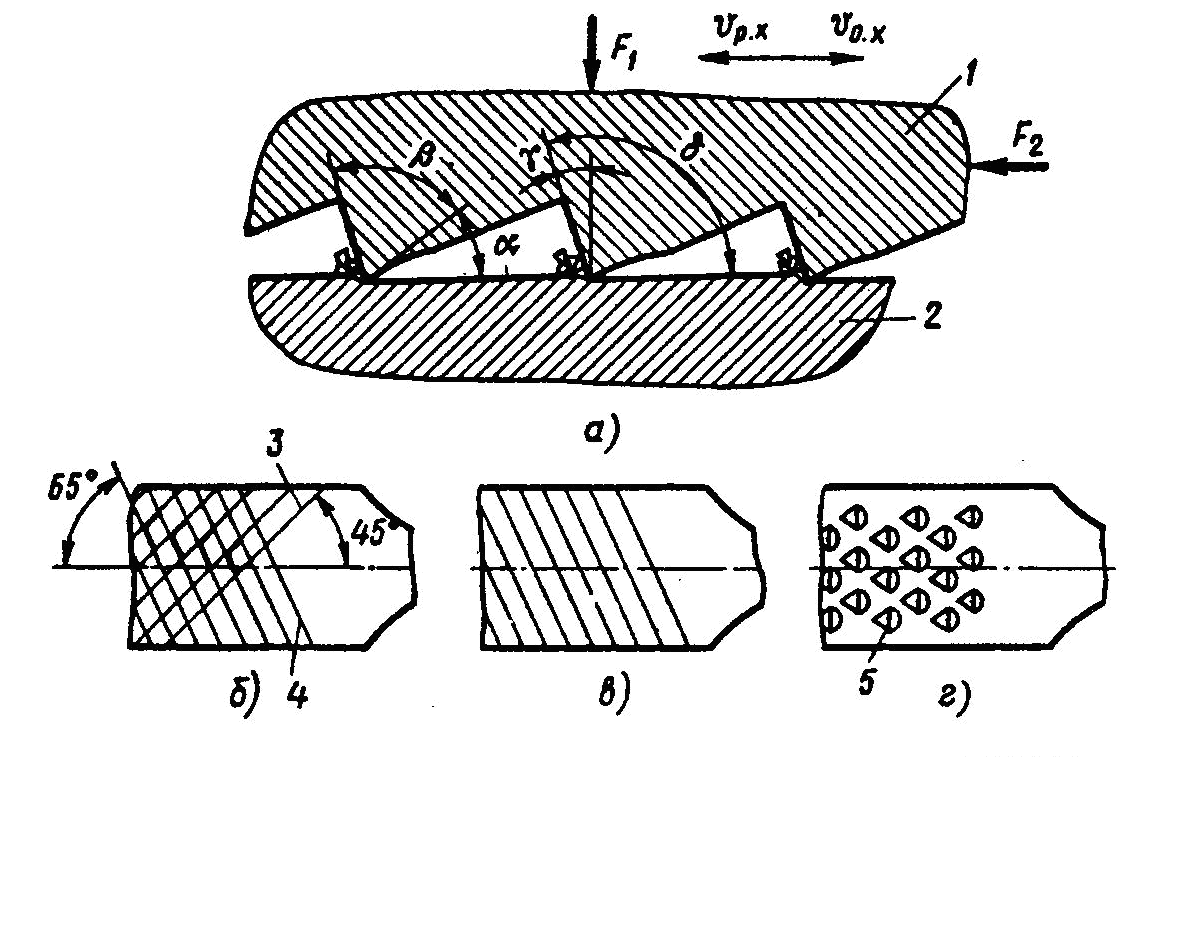

1.5.Опиливание

Опиливанием - называют метод обработки заготовок напильником для получения необходимой формы, размера, шероховатости поверхности.

Рис. 1.5. Давление на напильник при опиливании

Опиливание металла производится напильником, в тисках и основано на разрушении поверхностного слоя материала заготовки режущими элементами инструмента (напильника).

Напильники (ГОСТ 1465-93) представляют собой многолезвийный режущий инструмент, у которого зубья расположены на поверхности стальных закаленных брусков, имеющих различный профиль поперечного сечения и длину. Напильники подразделяются по форме поперечного сечения на плоские, квадратные, трехгранные, ножовочные, ромбические, полукруглые и круглые. По числу насечек на единицу длины - на драчевые, имеющие от 4 до 12 насечек, личные - 13 - 24 насечки и бархатные, имеющие 30-80 насечек на 10 мм длины напильника .

Длина напильников от 100 до 450 мм (через 50 мм).

Драчевые напильники применятся для снятия с детали слоя металла до 0,7- 1 мм, личные напильники - используют после драчевых.

Механизация операции опиливания достигается применением опиловочных станков, шлифмашинок, специальных приспособлений.

Напильники изготавливаются из сталей марок У12, У12А, У13, У13А, 14ХФ и 13Х, а также из стали быстрорежущей.

Рис. 1.6. Режущие элементы различных типов напильников:

а – процесс опиливания, б, в, г – двойная, одинарная, точечная (рашпильная) насечки соответственно; 1 – напильник, 2 – заготовка, 3 – вспомогательная насечка,

4 – основная насечка, 5 – режущая кромка; γ – передний угол, α – задний угол,

β – угол заострения, δ – угол резанья