- •Уфимский государственный авиационный технический университет

- •1. Порядок назначения режимов резания при точении

- •1.1 Табличный метод

- •1.2 Аналитический расчет наивыгоднейших режимов токарной обработки

- •1.3. Алгоритм решения типового задания при точении

- •1.4. Решение типового задания

- •3. Назначение режима резания при фрезеровании

- •3.1. Алгоритм решения типового задания

- •3.2. Пример решения типового задания

- •Список литературы

- •Приложение

- •Общая таблица

3. Назначение режима резания при фрезеровании

Режим резания устанавливается в такой последовательности:

1. Выбирают характеристику фрезы (тип, материал, геометрию, размеры);

2. Определяют глубину резания в зависимости от припуска (выбирают так же, как и при точении);

3. Определяют подачу на зуб, исходя из заданной шероховатости, точности обрабатываемого материала (чем больше твердость, тем меньше подача), прочности режущей части фрезы, стойкости фрезы, прочности и жесткости оправки, жесткости технологической системы, мощности станка, прочности механизма подачи станка, биения зубьев фрезы [1-3].

4. Определяют минутную подачу в зависимости от вида фрезерования, диаметра и числа зубьев фрезы, глубины резания (или глубины срезаемого слоя при торцевом фрезеровании), подачи на зуб и принятого периода стойкости [1-3].

5. По установленной минутной подаче находят число оборотов фрезы и скорость резания.

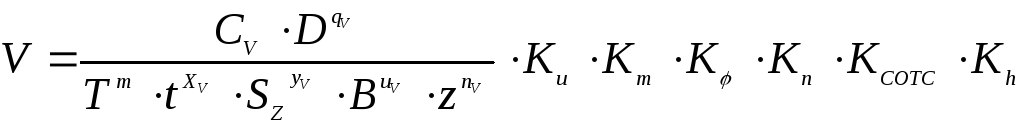

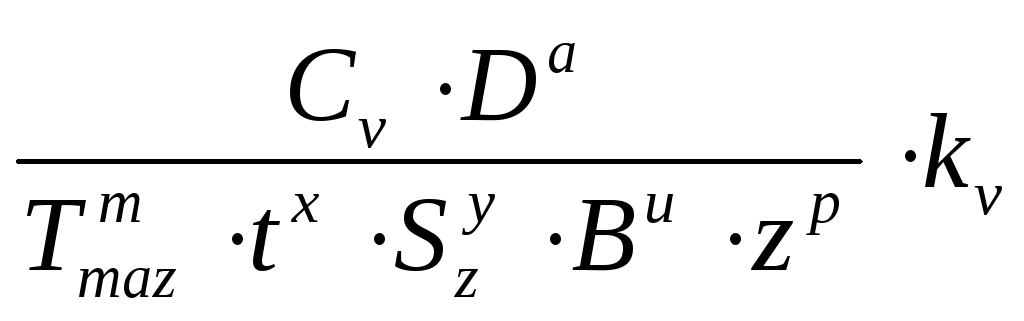

Общая структурная формула, скорости резания при фрезеровании имеет вид

![]() (30)

(30)

где,

![]() – коэффициент, характеризующий условия

обработки (обрабатываемый материал,

материал режущей фрезы, охлаждение);

– коэффициент, характеризующий условия

обработки (обрабатываемый материал,

материал режущей фрезы, охлаждение);

![]() –коэффициент,

учитывающий влияние качества

инструментального материала;

–коэффициент,

учитывающий влияние качества

инструментального материала;

![]() –коэффициент,

учитывающий качество обрабатываемого

материала;

–коэффициент,

учитывающий качество обрабатываемого

материала;

![]() –коэффициент,

учитывающий влияние главного угла в

плане;

–коэффициент,

учитывающий влияние главного угла в

плане;

![]() –коэффициент,

учитывающий состояние поверхностного

слоя обрабатываемой заготовки (окалина,

корка и т.д.);

–коэффициент,

учитывающий состояние поверхностного

слоя обрабатываемой заготовки (окалина,

корка и т.д.);

![]() –коэффициент,

учитывающий влияние износа;

–коэффициент,

учитывающий влияние износа;

![]() –коэффициент,

учитывающий влияние СОТС;

–коэффициент,

учитывающий влияние СОТС;

6. Подсчитывают значения сил резания, крутящих моментов и мощность резания.

По данным

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() и габаритам обработанной детали выбирают

модель станка. Выбранные

и габаритам обработанной детали выбирают

модель станка. Выбранные

![]() и

и

![]() корректируют по станку и подсчитывают

действительную скорость резания и

корректируют по станку и подсчитывают

действительную скорость резания и

![]() .

Прочность механизма подачи станка

проверяют по

.

Прочность механизма подачи станка

проверяют по

![]() (горизонтальной силе). Машинное время

определяют по формуле

(горизонтальной силе). Машинное время

определяют по формуле

![]()

![]() ;

(31)

;

(31)

где

![]() – общая длина прохода фрезы в направлении

подачи;

– общая длина прохода фрезы в направлении

подачи;

![]() –длина обработанной

поверхности,

–длина обработанной

поверхности,

![]() ;

;

![]() –перебег фрезы

(1–5

–перебег фрезы

(1–5

![]() );

);

![]() –путь врезания

фрезы;

–путь врезания

фрезы;

![]() –минутная подача,

–минутная подача,

![]() ;

;

![]() –подача на зуб

фрезы,

–подача на зуб

фрезы,

![]() ;

;

![]() –число зубьев

фрезы;

–число зубьев

фрезы;

![]() –число оборотов

фрезы в минуту.

–число оборотов

фрезы в минуту.

Путь врезания определяется:

- при обработке плоскости цилиндрической фрезой

![]() ,

,![]() ;

(32)

;

(32)

- при обработке торцовой фрезой (симметричное фрезерование)

![]()

![]() ,

,

![]() ; (33)

; (33)

- при обработке торцовой фрезой (несимметричное фрезерование)

![]() ,

,![]() .

(34)

.

(34)

3.1. Алгоритм решения типового задания

1. Блок исходных данных.

Тип производства, размер партии Nj, число партииnn.

Материал детали,

,HB,

HRC.

,HB,

HRC.Содержание операции, перехода, эскиз обработки.

Технологические требования к готовому изделию (точность, Rz , Ra,отклонения формы и взаимного расположения).

Припуск Zна обработку.

Оборудование, приспособления, базирование детали.

Последовательность расчета:

2. Выбор марки инструментального материала.

По нормативам [1, 3], в порядке предпочтительности.

3. Назначение конструкции и геометрии инструмента.

Тип и размеры фрезы [1]

Геометрия режущей части, число зубьев,

Конус Морзе.

4. Выбор глубины резания tи числа проходовi.

t = zприRz

80,

80,t=tmax по нормативамi=

5. Выбор подачи Sоб

Sоб =f [Rа,Dфрезы, B] по [1]

Sz =S0/z

6. Расчет оптимальной скорости резания vО

vo=f(Dфр, t, Sz, B, z)по [2,3]

vо=

7. Расчет ограничений по силе резания

,

по [1]

,

по [1]

Ph=1,1Pz Py= 0,5Pz

8.Расчет ограничения по мощности резания

Nmax=![]() [квт]

[квт]