Содержание

Аналитический расчет режимов резания на чистовой переход. 2

1. Выбор марки инструментального материала и геометрии режущей части инструмента. 2

2. Выборглубины резания t и числа проходов. 3

3. Выбор подачи инструмента 3

4. Расчет периода стойкости инструмента из обеспечения максимальной производительности обработки. 3

5. Расчет скорости резания из условия обеспечения максимальной производительности обработки. 5

6. Уточнение скорости резания по ряду чисел оборотов шпинделя. 5

7. Рассчитываем ограничения по силе резания 6

8. Ограничение по мощности резания 6

Влияние скорости резания на основные характеристики размерной стойкости. 7

1. Зависимость стойкости режущего инструмента от скорости резания и причины ее немонотонности 7

2. Основой закон стойкости 10

Список использованной литературы 14

Аналитический расчет режимов резания на чистовой переход.

Исходные задания:

Тип производства - серийное

Вид

заготовки - пруток

![]() 55

55

Материал детали - ХН73МБТЮ-ВД

Диаметр

обработанной поверхности:

![]() 48

48

Длина заготовки: 350 мм.

Шероховатость обработанной поверхности: Rz 10

Закрепление заготовки - в патроне и центрах

Токарный станок с ЧПУ

Решение:

1. Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь ХН73МБТЮ-ВД относится к группе коррозионно-стойких и жаропрочных сталей, для получистового и чистового точения которых рекомендуются твердые сплавы ВК6М(ВК3М).

Принимаем сплав ВК6М. [1,табл.3.стр.117]

Исходя

из конфигурации детали, обработки

цилиндрической поверхности одним

резцом, выбираем токарный проходной

прямой резец (правый) (ГОСТ 18878-73) со

следующей геометрией режущей части:

![]() .

.

2. Выборглубины резания t и числа проходов.

Для

нормирования выбираем окончательный

проход с максимальной глубиной резания

(для обеспечения максимальной

производительности) t=1мм,

предельной для обработки с 10

![]() Rz

Rz

![]() 20.

20.

3. Выбор подачи инструмента

Для чистовой обработки подачу S принимаем в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности с учетом радиуса при вершине резца при Rz = 10, rb= 0,5 мм,

![]() [1,

табл.14.стр. 268]

[1,

табл.14.стр. 268]

Т.к.

b

=

550 МПа,. То

![]() [1,

табл.14.стр. 268]

[1,

табл.14.стр. 268]

![]()

Для стандартного ряда подач принимаем S = 0,15мм/об.

4. Расчет периода стойкости инструмента из обеспечения максимальной производительности обработки.

Используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

tшт-к = tшт+Тп.з / N,

где tшт - норма штучного времени, мин.

Тп.з - подготовительно-заключительное время, мин.

N - количество заготовок в партии, шт.

При оптимизации по tшт-к в качестве переменной целевой функции принимаем скорость резания V.

Условие экстремума:

![]() ,

,

где T - период стойкости инструмента.

При этом решение для периода стойкости TМП максимальной производительности определяется в виде

![]() ,

,

где m - показатель степени в зависимости

m = 0,20 [1, табл.17.стр. 270]

![]() [1, стр.261].

[1, стр.261].

где

![]() -

время на смену затупившегося инструмента

и поднастройку его на размер за период

стойкости (нормативная величина)

-

время на смену затупившегося инструмента

и поднастройку его на размер за период

стойкости (нормативная величина)

![]() =

1,6мин. [2.стр.609]

=

1,6мин. [2.стр.609]

![]() мин.

мин.

При выборе экономического критерия в расчете периода стойкости можно использовать значения е =25 руб., Е=1,84 руб. для тарифной ставки 4-го разряда [2].

5. Расчет скорости резания из условия обеспечения максимальной производительности обработки.

Расчет проводят по формуле:

![]()

Cv=350 m=0,20 x=0,15 y=0,35

Ki

=

![]() =

1

0,94

1,03 = 0,82 [1,табл.18 стр.271]

=

1

0,94

1,03 = 0,82 [1,табл.18 стр.271]

Охлаждение 10% эмульсией из эмульсола Укр или МР- 6

![]() м/мин

м/мин

6. Уточнение скорости резания по ряду чисел оборотов шпинделя.

![]() м/мин,

м/мин,

где V – скорость резания, м/мин;

П – const, П=3,14;

Д – диаметр обработки, мм;

![]() м/мин,

м/мин,

Применяем hшп=1600об/мин [для станков типа 16К20Ф3] [1,табл.9 стр.17]

VМП=![]() м/мин

м/мин

7. Рассчитываем ограничения по силе резания

7.1.

Составляющая

![]()

Сp=204 xp=1 yp=0,75 np=0 (при v = vМП) [1, табл.22 стр.275]

поправочный коэффициент kPz

![]()

![]()

PZ = 10 204 11 0,150,75 0,689 = 495 н.

7.2.

Составляющая

![]()

PY=1024320,90,150,603320550/7500,750,5110,66=379 н

7.3.

Составляющая

![]()

PX=10339210,150,53320550/7500,751,17111=243 н

8. Ограничение по мощности резания

![]() кВт.

< Nстанка=10

кВт.

кВт.

< Nстанка=10

кВт.

Влияние скорости резания на основные характеристики размерной стойкости.

1. Зависимость стойкости режущего инструмента от скорости резания и причины ее немонотонности

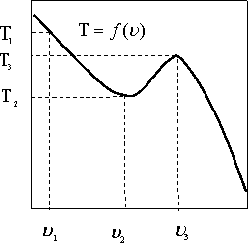

Многочисленными

исследованиями, проведенными к настоящему

времени, установлено, что зависимость

стойкости от скорости резания носит

экстремальный характер. При обработке

разных материалов эта зависимость имеет

различный вид. Наиболее типичной является

зависимость с двумя максимальными

значениями стойкости при разных скоростях

резания. Такая зависимость показана на

рис.1. Здесь стойкость Т имеет максимальные

значения при скоростях резания![]() и

и![]() .

.

Рис.

1. Зависимость стойкости Т режущего

инструмента от скорости резания

![]() в

широком диапазоне ее изменения (

в

широком диапазоне ее изменения (![]() <

<![]() <

<![]() ).

).

Несмотря

на богатый экспериментальный опыт

многочисленных стойкостных испытаний,

причины такой немонотонной зависимости

T=f(![]() )

оставались не вполне ясными в течение

длительного времени.

)

оставались не вполне ясными в течение

длительного времени.

В

настоящее время существование «переломов»

на кривых зависимости стойкости от

скорости резания объясняется изменением

природы и интенсивности преобладающего

вида износа. Как было отмечено выше,

наиболее типичной для резания металлов

является зависимость с двумя максимумами

стойкости. Эти максимумы стойкости в

зависимости от свойств инструментального

и обрабатываемого материалов могут

смещаться в сторону больших или меньших

скоростей. Экстремальный характер

зависимости T-![]() обусловлен наличием адгезионного и

диффузионного процессов изнашивания

и изменением их интенсивности при

изменении скорости и температуры

резания. Только эти два вида изнашивания

конкурируют между собой по интенсивности

и преобладанию. Интенсивность других

видов изнашивания (абразивно-механического,

электроэррозионного и др.) слабо зависит

от температуры и, следовательно от

скорости резания. Поэтому относительный

износ

обусловлен наличием адгезионного и

диффузионного процессов изнашивания

и изменением их интенсивности при

изменении скорости и температуры

резания. Только эти два вида изнашивания

конкурируют между собой по интенсивности

и преобладанию. Интенсивность других

видов изнашивания (абразивно-механического,

электроэррозионного и др.) слабо зависит

от температуры и, следовательно от

скорости резания. Поэтому относительный

износ![]() (

износ приходящийся на единицу пути

резания) можно представить как сумму

адгезионного

(

износ приходящийся на единицу пути

резания) можно представить как сумму

адгезионного![]() и

диффузионного

и

диффузионного![]() изнашивания.

изнашивания.

![]()

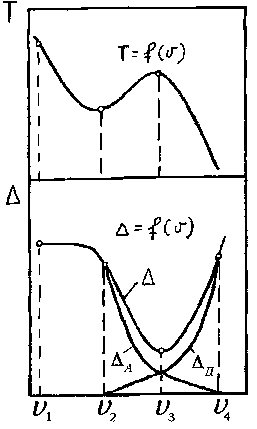

При

увеличении скорости резания от

![]() до

до![]() температура

в зоне резания возрастет и соотношение

твердостей инструментального и

обрабатываемого материалов увеличится

настолько, что интенсивность адгезионного

изнашивания, подчиняющегося закону:

температура

в зоне резания возрастет и соотношение

твердостей инструментального и

обрабатываемого материалов увеличится

настолько, что интенсивность адгезионного

изнашивания, подчиняющегося закону:

резко

снизится и относительный износ за счет

этого уменьшится, и будет далее уменьшаться

с ростом скорости до

![]() .

.

![]() -

сумарный относительный износ,

-

сумарный относительный износ,

![]() -

доля адгезионного износа,

-

доля адгезионного износа,

![]() -

доля диффузионного износа.

-

доля диффузионного износа.

Рис.

2. Зависимость стойкости режущего

инструмента Т и его относительного

износа

![]() от

скорости резания.

от

скорости резания.

Однако,

начиная со скорости

![]() ,

начинает проявляться диффузионное

изнашивание. При дальнейшем увеличении

скорости резания диффузионный износ

интенсифицируется и начиная со скорости

,

начинает проявляться диффузионное

изнашивание. При дальнейшем увеличении

скорости резания диффузионный износ

интенсифицируется и начиная со скорости![]() становится

преобладающим. Адгезионный износ

уменьшается и не играет существенной

роли в интенсивности суммарного износа.

Суммарный износ

становится

преобладающим. Адгезионный износ

уменьшается и не играет существенной

роли в интенсивности суммарного износа.

Суммарный износ![]() увеличивается

за счет резкого увеличения интенсивности

диффузионного изнашивания. Стойкость

режущего инструмента при этом, естественно,

уменьшается. Такой приближенной схемой

описывается немонотонный характер

зависимости стойкости режущего

инструмента от скорости резания.

увеличивается

за счет резкого увеличения интенсивности

диффузионного изнашивания. Стойкость

режущего инструмента при этом, естественно,

уменьшается. Такой приближенной схемой

описывается немонотонный характер

зависимости стойкости режущего

инструмента от скорости резания.

Безусловно,

эта схема требует дальнейшей проработки

и количественных оценок интенсивности

того и другого видов изнашивания.

Требуется количественное сопоставление

![]() и

и![]() в

различных диапазонах скоростей резания,

но в настоящее время еще нет для этого

необходимых экспериментальных данных,

не хватает еще накопленной, экспериментальной

подтвержденной, достоверной информации.

Представленная схема в какой-то мере

объясняет причины немонотонной

зависимости стойкости режущего

инструмента от скорости резания и

определяет направление дальнейших

исследований в этой области.

в

различных диапазонах скоростей резания,

но в настоящее время еще нет для этого

необходимых экспериментальных данных,

не хватает еще накопленной, экспериментальной

подтвержденной, достоверной информации.

Представленная схема в какой-то мере

объясняет причины немонотонной

зависимости стойкости режущего

инструмента от скорости резания и

определяет направление дальнейших

исследований в этой области.