- •Уфимский государственный авиационный технический университет

- •3. Выбор подачи инструмента

- •3.1По величине шероховатости обработанной поверхности подача выбирается табличным способом ().

- •3.5 По прочности державки резца:

- •7. Рассчитываем ограничения по силе резания

- •Сверление.

- •1. Выбор марки инструментального материала и геометрии режущей части инструмента.

- •2.Выбор глубины резания t и числа проходов.

- •Фрезерование.

- •Список литературы

Федеральное агентство по образованию

Государственное образовательное учреждение высшего

профессионального образования

Уфимский государственный авиационный технический университет

КУРСОВАЯ РАБОТА

Расчет режимов резания

при механической обработке

по дисциплине

«Физические основы рабочих процессов»

Выполнил: студент гр. МХС-205-д Миняева А.В.

Проверил: Дерябин

Стерлитамак 2007

Содержание

Содержание

Точение …………………………………………………………3-7

Сверление……………………………………………………….8-10

Фрезерование……………………………………………………11-14

Литература……………………………………………………….15

Точение.

Точение.

Задание:

Провести оптимизацию режимов резания в целях достижения наибольшей производительности обработки.

Исходные данные:

Тип производства – серийное

Материал детали – 12Х18Н9Т.

Наружные поверхности обрабатывать одним резцом.

Тип лезвийной обработки – получистовая (Rz 40)

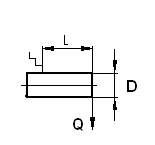

Содержание операции: точить наружный

28,

обеспечив длинновой размер26h11и шероховатостьRz

40.

28,

обеспечив длинновой размер26h11и шероховатостьRz

40.Закрепление заготовки – в центрах.

Решение.

1. Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь 12Х18Н9Т относится к группе коррозионно-стойких хромоникелевых сталей, для получистового и чистового точения которых рекомендуются твердые сплавы ВК8(ВК4) [К.,табл.3.стр.117]. Принимаем сплав ВК8.

Выбираем проходной

прямой левый резец (ГОСТ 18879 -73) со

следующей геометрией В= 10 мм, Н=16 мм, l=30 мм и геометриейН=16

мм,

![]() .

.

2. Выбор глубины резания t и числа проходов.

Для нормирования

выбираем окончательный проход с

максимальной глубиной резания (для

обеспечения максимальной производительности)

t=2мм, предельной

для обработки с20

![]() Rz

Rz

![]() 80.Таким образом мы

обеспечиваем заданную шероховатость

обработанной поверхностиRz

=40.

80.Таким образом мы

обеспечиваем заданную шероховатость

обработанной поверхностиRz

=40.

3. Выбор подачи инструмента

Далее производится выбор подачи из следующих ограничивающих факторов:

3.1 шероховатости обработанной поверхности;

3.2 прочности пластины твердого сплава;

3.3 прочности механизма подачи станка;

3.4 жесткости детали с учетом способа крепления;

3.5 прочности державки резца;

3.6 жесткости державки резца.

3.1По величине шероховатости обработанной поверхности подача выбирается табличным способом ().

Для чистовой обработки подачу S принимаем в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности с учетом радиуса при вершине резца [К.,табл.14.стр. 268] приRz = 40, rb= 0,5 мм,

b

= 550 МПа,![]()

![]() .

.

3.2 По прочности

пластины твердого сплава – табличным

способом(![]() ).

).

![]()

S=1,3 мм/об,Кσ =1,2, ks=1 [К., табл.13 стр. 268]

Кσ

– коэффициент,

зависящий от мех. свойств стали ( для σ

= 550 МПа )

Кσ

– коэффициент,

зависящий от мех. свойств стали ( для σ

= 550 МПа )

ks

– поправочный

коэффициент на главный угол в плане φ

бл.

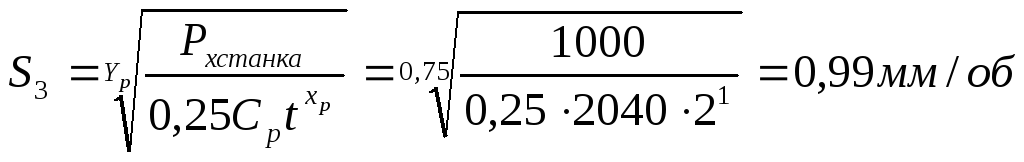

По прочности механизма подачи станка

![]() =1000 Н (величина

предельно допустимой силы

=1000 Н (величина

предельно допустимой силы

![]() ).

).

Ср=204, xp=1yp=0,75 [ К., табл.22 стр.273]

По жесткости детали с учетом способа крепления:

![]()

С учетом того, что

деталь закреплена в центрах -

![]() ,

получим

,

получим

Ср=204, xp=1yp=0,75 [ К., табл.22 стр.273]

Допустимая стрела

прогиба

![]() принимается

равной при чистовой обработке

принимается

равной при чистовой обработке

![]()

![]() ,

где

,

где

![]() допуск

на

допуск

на![]() .

.

Δ=130

мм (с учетом квалитета точности) [ К.,

табл.2 стр.441] бразом

механизма

подачи

![]() –модуль упругости

материала детали (для стали Е= 200 кН/ мм2) ;

–модуль упругости

материала детали (для стали Е= 200 кН/ мм2) ;

![]() -

момент инерции;

-

момент инерции;

![]()

![]() ,

для круглого сечения.

,

для круглого сечения.

![]()