- •1. Аналитический расчёт режимов резания на операцию точение (чистовой переход). Блок исходных данных:

- •1. Выбор марки инструментального материала и геометрии режущей части инструмента.

- •2. Назначение конструкции и геометрии инструмента.

- •3. Выбор глубины резания t и числа проходов I.

- •3. Выбор подачи инструмента.

- •4. Расчёт периода стойкости стойкости инструмента из обеспечения максимальной производительности обработки, используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

- •5. Расчёт скорости резания из условия обеспечения максимальной производительности обработки.

- •2. Расчёт режимов резания аналитическим методом на операцию сверления.

- •3. Расчёт режимов резания аналитическим методом на операцию фрезерования.

- •Список литературы.

1. Аналитический расчёт режимов резания на операцию точение (чистовой переход). Блок исходных данных:

Тип производства – серийное

Вид заготовки – пруток Æ35

Материал детали – 10Х23Н18

Диаметр обработанной поверхности – Æ25k6

Длина заготовки – 2D

Шероховатость обработанной поверхности – Ra 1,63

Крепление заготовки – в патроне

Содержание операции – точить поверхность 25k6 на длину 70 мм начисто.

Решение.

1. Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь 10Х23Н13 относится к группе коррозионно-стойкие, жаростойкие, хромоникелевые стали аустенитного, аустенитно-ферритного и аустенитно-мартенситного классов.

При назначении режимов резания одним из основных технологических мероприятий является обоснованный выбор оптимальной марки, инструментального материала.

Для чистовой обработки жаропрочных деформируемых сплавов, относится к группе – У, максимальная глубина резания до 1 мм [1, табл. 1.1., стр. 7]. Поэтому рекомендуемые марки твердых сплавов : ВК6-ОМ, ВК3-М. Окончательно принимаем марку ВК3-М, относящаяся к металлокерамичес-ким твердым сплавам (М - мелкозернистая структура, величина зерна до 1 мкм), зная то, что сплавы ВК с меньшим содержанием Со используется для чистовой обработки.

2. Назначение конструкции и геометрии инструмента.

Исходя из конфигурации детали и механических свойств, выбираем резец с паяными пластинами твёрдого сплава по ГОСТ 18879-73, тип 1 2,табл.6, стр.120, со следующей геометрией режущей части:

=90о ,1=15о, =0о, =1=10о, =0о 1, стр. 35, f=0,1 мм, b=3,5 мм, R=6 мм, R1=1 мм 1, табл. 3.3,стр. 17 .

3. Выбор глубины резания t и числа проходов I.

Глубина

резания определяется по формуле :

![]() ,

,

где D - диаметр необработанной поверхности заготовки;

d – диаметр обработанной поверхности.

Получаем

:

![]() мм.

мм.

В зависимости от вида обработки и группы обрабатываемого материала [1, табл. 1.1, стр.7] возможны один получистовой проход с глубиной резания t=3 мм и один чистовой с t=1 мм. Таким образом, допустимы два числа прохода.

Для нормирования выбираем окончательный проход с максимальной глубиной резания (для обеспечения максимальной производительности) t=0,5 мм, предельной для обработки с Rz≤20.

Число

проходов определяется по формуле :

![]()

Припуск

на обработку поверхности в зависимости

от шероховатости равен h=1,

таким образом :

![]()

3. Выбор подачи инструмента.

Определение подачи S1 по заданной шероховатости обработанной поверхности в зависимости от радиуса при вершине резца.

S1=0,12 мм об. 2. табл. 14, стр. 268

Определение подачи по прочности пластины твёрдого сплава (S2) – табличным способом.

S2=S2т*k1*k2 , мм об (1)

где S2т – табличное значение подачи

k1- поправочный коэффициент ,зависящий от механических свойств обрабатываемого материала [в=750 мПа].

k2- поправочный коэффициент ,зависящий от величины главного угла в плане.

Выбираем из условия, что глубина резания t=4 мм и от толщины пластины n=6 мм, таким образом :

S2т=2,6 мм об 2, табл.13, стр.268

при в=500 мПа k1= 1 2, табл.13, стр.268

при φ=90º k2=0,4 2, табл.13, стр.268

S2=2,6*1*0,4=1,04 мм об

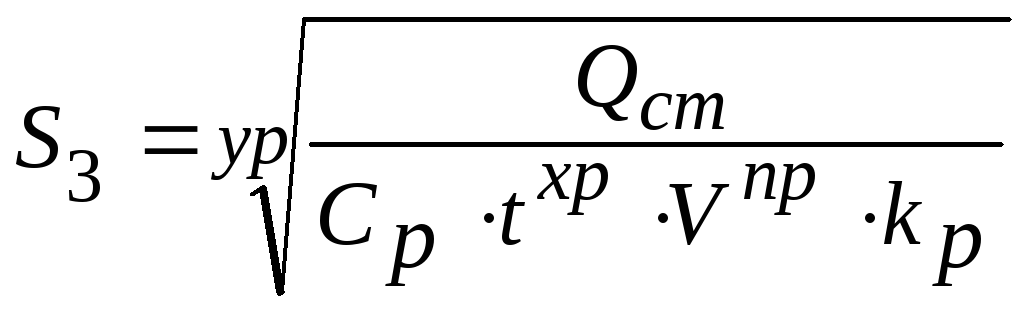

Расчёт подачи по прочности механизма подачи станка (S3).

Наибольшее усилие, допускаемое механизмом подачи станка, сравнивается

с осевой соответствующей силы резания Px.

Qст.Px (2)

![]() Н

(3)

Н

(3)

где Cp–коэффициент, учитывающий влияние обрабатываемого материала, материала и геометрии резца на силу резания Px.

xр, ур, np – показатели степени, характеризующие влияние t, S и V на величину осевой силы Px;

kp – поправочный коэффициент, учитывающий фактические условия резания.

![]() ,

,

где kMp – поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.

kp – поправочный коэффициент, учитывающий главный угол в плане

kp – поправочный коэффициент, учитывающий передний угол .

kp – поправочный коэффициент, учитывающий угол наклона главной режущей кромки .

krp–поправочный коэффициент, учитывающий радиус при вершине резца r.

Подставив формулу (3) в выражение (2) и решив это уравнение относительно подачи, получим:

,

мм/об (4)

,

мм/об (4)

Принимаем предварительное значение скорости Vд=126 м/мин.

Для жаропрочных сплавов определяем следующие значения :

Cp=204 ; xp=1 ; yp=0,75; np=0 [2, табл. 22, cтр.273]

![]() ,

(5)

,

(5)

где

n

– показатель степени;![]()

в – допускаемое напряжение.

![]()

Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента определяется по :

- при главном угле в плане φ=90º kр=1,17 [2, табл. 23, cтр.275]

- при переднем угле в плане γ=0º kр=1,4 [2, табл. 23, cтр.275]

- при угле наклона главного лезвия λ=0º kр=1 [2, табл. 23, cтр.275]

- с радиусом при вершине r=1 мм krр=1 [2, табл. 23, cтр.275]

Тогда поправочный коэффициент, учитывающий фактические условия резания равен: kp=1*1,17*1,4*1=1,638 (*)

![]() мм

/ об

мм

/ об

Расчёт подачи по жёсткости детали в связи с точностью обработки.

В процессе обработки под действием сил резания деталь деформируется.

Это приводит к изменению взаимного расположения детали и вершины резца, определяющий геометрическую форму и размеры обрабатываемой поверхности, где деталь изгибает сила Q.

Q

Q

![]() =

=![]() =1,1*Pz

(6)

=1,1*Pz

(6)

Допустимая стрела прогиба детали при чистовой обработке определяется по формуле:

![]() ,

мм

,

мм

где ∆ - допуск на D;

D-диаметр заготовки;

Единица допуска - это множитель в формулах допусков системы. Зависимость между единицей допуска i и номинальным значением размера D выражается формулой :

![]() (1*)

(1*)

i – является мерой точности, так как допуск получается произведением i на безразмерный коэффициент а :

∆=а*i

Зависимость (1*) представляет кубическую параболу (см. рис.)

i (∆)

(∆)

1 3 6 8 10 D, мм

Рис. Зависимость между единицей допуска iи номинальным значением размераD

Для

каждого интервала принята постоянная

величина i

(а следовательно и допуска ∆), равная

ординате среднегеометрического значения

интервала D

; значит при подсчете единицы допуска

по формуле (1*)

кубический корень  извлекается

не из любого заданного числа, а из

среднего геометрического значения

интервала размеров, в котором находится

размер.

извлекается

не из любого заданного числа, а из

среднего геометрического значения

интервала размеров, в котором находится

размер.

Так

как размер 20 мм находится в интервале

18-30 мм[2, табл.2,стр.441], то среднее

геометрическое значение интервала

![]() мм. Значит при диаметре 20 ммD=23,2

мм ;

мм. Значит при диаметре 20 ммD=23,2

мм ;

![]() мкм

мкм

Безразмерный коэффициент а устанавливается в зависимости от заданного квалитета и независящий от номинального размера :

а=6 [2,табл. 3, стр. 443]

Таким образом : ∆=6*1,3*10-3=0,01 мм

=0,20,01=0,002 мм.

Так как деталь закреплена в патроне и поджата задним центром, то :

![]() (7)

(7)

где l - длина детали, мм;

Е - модуль упругости материала детали, кг/ мм2;

J - момент инерции поперечного сечения детали, мм4.

![]() ,мм4

, для круглого сечения

,мм4

, для круглого сечения

Сила Pz определяется по формуле:

![]() (8)

(8)

где Cp-коэффициент, учитывающий влияние обрабатываемого материала, материала и геометрии резца на силу резания Px.

t – глубина резания;

Подставив формулу (7) и (8) в выражение (6) и решив это уравнение относительно подачи, получим:

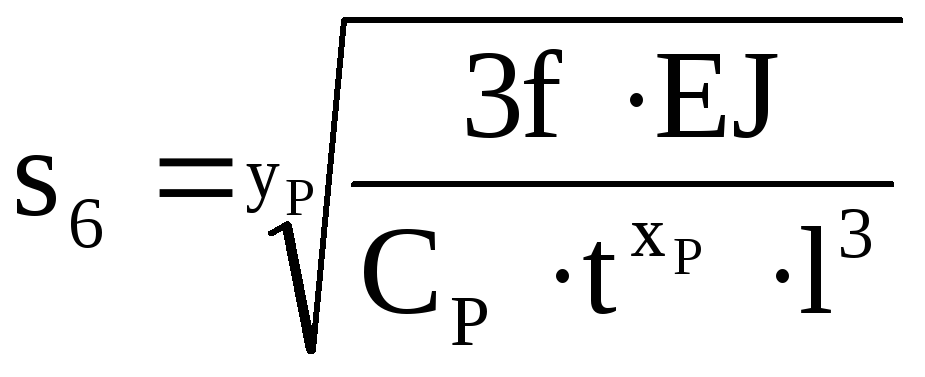

![]() ,

мм / об (9)

,

мм / об (9)

l=1.5*H , мм

Рассчитываем

момент инерции :

![]() мм4 и

находим подачу :

мм4 и

находим подачу :

![]() мм

/об

мм

/об

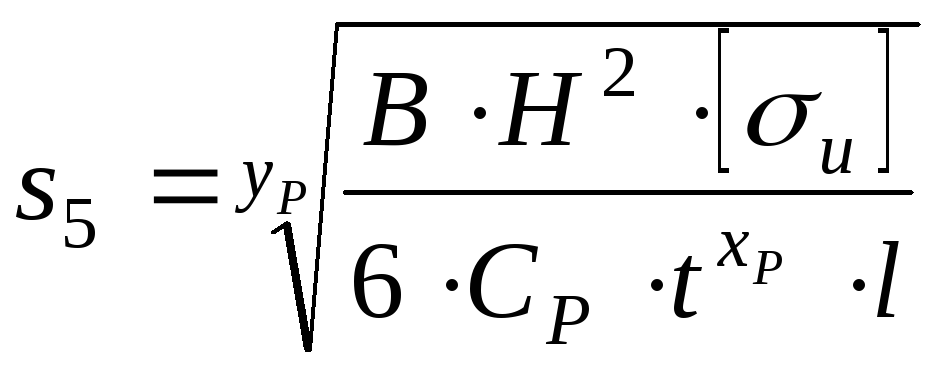

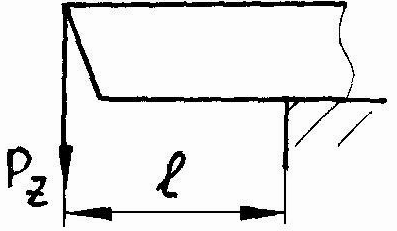

3.5.Расчёт подачи по прочности державки резца.

Резец

можно считать балкой, защемленной одним

концом и нагруженной на другом тремя

силами: Pz,

Py,

Px

,создающими

сложное напряженно-деформированное

состояние в державке резца. Однако, как

показывает анализ, с достаточной для

практики точностью прочность резца

может быть рассчитана по силе

Резец

можно считать балкой, защемленной одним

концом и нагруженной на другом тремя

силами: Pz,

Py,

Px

,создающими

сложное напряженно-деформированное

состояние в державке резца. Однако, как

показывает анализ, с достаточной для

практики точностью прочность резца

может быть рассчитана по силе

![]() .

.

Прочность державки резца проверяют расчётом на изгиб от действия вертикальной составляющей силы резания.

Итак,

![]() ,

а

,

а

![]() ,

,

где

![]() -

момент сопротивления;

-

момент сопротивления;

![]() –допускаемое

напряжение на изгиб

материала державки резца, кг

мм2

–допускаемое

напряжение на изгиб

материала державки резца, кг

мм2

Для прямоугольного сечения:

![]() ;

;

где В и H – толщина и высота державки резца соответственно;

![]() ;

;

![]() ,откуда

,откуда

(10)

(10)

В=16 мм, Н=20 мм, 2, табл. 6, стр.120

![]() мм/

об

мм/

об

. Расчёт подачи по жёсткости державки резца.

Под

действием сил резания державка резца

деформируется и в результате отклонения

вершины резца от первоначального

положения возникают погрешности.

Стрелка

прогиба

Стрелка

прогиба

![]() при чистовом точении

при чистовом точении![]() =0,03…0,05

мм; момент инерции для круглого сечения

=0,03…0,05

мм; момент инерции для круглого сечения![]() ,

,

Отсюда

,

(11)

,

(11)

где

![]() – модуль упругости материала державки

резца.

– модуль упругости материала державки

резца.

![]() мм/

об

мм/

об

В результате расчётов получили:

S1 = 0,12 мм об

S2 = 1,04 мм об

S3 = 0,51 мм об

S4 = 3,7 мм об

S5 = 2,6 мм об

S6 = 8,27 мм об

Из полученных значений принимаем наименьшую подачу S1=0,12 мм об.