- •1. Аналитический расчёт режимов резания на операцию точение (чистовой переход). Блок исходных данных:

- •1. Выбор марки инструментального материала и геометрии режущей части инструмента.

- •2. Выбор глубины резания t и числа проходов.

- •3. Выбор подачи инструмента.

- •4. Расчёт периода стойкости стойкости инструмента из обеспечения максимальной производительности обработки, используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

- •5. Расчёт скорости резания из условия обеспечения максимальной производительности обработки.

- •2. Расчёт режимов резания аналитическим методом на операцию сверления.

- •3. Расчёт режимов резания аналитическим методом на операцию фрезерования.

1. Аналитический расчёт режимов резания на операцию точение (чистовой переход). Блок исходных данных:

Тип производства – серийное

Вид заготовки – пруток Æ30

Материал детали – 12Х18Н9Т

Диаметр обработанной поверхности – Æ20h8

Длина заготовки – 172

Шероховатость обработанной поверхности – Ra 12,5

Крепление заготовки – П+Ц

Содержание операции – точить поверхность 20h8 на длину 65 мм начисто.

Решение.

1. Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь 12Х18Н9Т относится к группе коррозионно-стойкие, кислотостойкие жаростойкие, хромоникелевые стали аустенитного, аустенитно-ферритного и аустенитно-мартенситного классов, для чистового точения которых рекомендуется сплав Т15К6([1], с.56, табл.13).

Исходя из конфигурации детали и механических свойств, выбираем проходной упорный прямой резец с пластинами из твердого сплава с углом в плане 900 (по ГОСТ 18879-73 [2], с.120, табл.7), со следующей геометрией режущей части([1],с.66, табл.17):

=90о ,1=10о, =10о, 1=0о , =0о, =0о, rb=1.0 мм,

Н=20мм, В=12мм.

2. Выбор глубины резания t и числа проходов.

Припуск

на обработку определяется по формуле

:

![]() ,

,

где D - диаметр необработанной поверхности заготовки;

d – диаметр обработанной поверхности.

Получаем

:

![]() мм.

мм.

Для получения шероховатости Ra=12.5 и квалитета точности h8 делаем два прохода: получистовой с глубиной резанья t1=4 мм и окончательный чистовой проход с максимальной глубиной резанья t2=1мм.

3. Выбор подачи инструмента.

По шероховатости обработанной поверхности

Для чистовой обработки подачу S выбираем в зависимости от шероховатости обработанной поверхности Ra=12.5≈Ra=40

S1=0.30 мм об.

По прочности пластины твёрдого сплава

S2=S2T*k1*k2

где S2т – табличное значение подачи

k1- поправочный коэффициент ,зависящий от механических свойств обрабатываемого материала [в=750 мПа].

k2- поправочный коэффициент ,зависящий от величины главного угла в плане.

Выбираем из условия, что глубина резания t=1 мм и от толщины пластины n=6 мм(0.4Н=n), таким образом(2, табл.13, стр.268):

S2T=3.6 мм/об;

k1=1,2;

k2=0,4;

S2=3,6*1,2*0,4=1,728 мм/об.

По прочности механизма подачи станка.

Наибольшее усилие, допускаемое механизмом подачи станка, сравнивается с осевой соответствующей силы резания Pz.

Pz=Cp*txp*Syp H;

где Cp–коэффициент, учитывающий влияние обрабатываемого материала, материала и геометрии резца на силу резания Pz.

xр, ур, – показатели степени, характеризующие влияние t и S на величину осевой силы Pz;

Рхстанка=0,25*Рz=0.25* Cp*txp*Syp

,

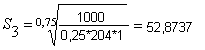

мм/об

,

мм/об

,где Рхстанка – величина предельно допустимой силы станка.

Cp=204, Хр=1.0, Yр=0,75([2], с.273, табл.22), t=1мм, Рхстанка=1000 Н.

мм/об.

мм/об.

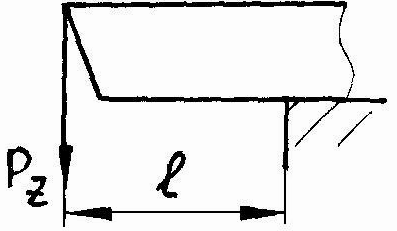

По жёсткости детали с учетом способа крепления.

В процессе обработки под действием сил резания деталь деформируется.

Это приводит к изменению взаимного расположения детали и вершины резца, определяющий геометрическую форму и размеры обрабатываемой поверхности, где деталь изгибает сила Q.

Если деталь закреплена в патроне

![]() ,

часто

,

часто

![]() ,

тогда

,

тогда![]()

![]()

С другой стороны сила

![]() ,

,

где

![]() – модуль упругости материала детали;

– модуль упругости материала детали;

![]()

![]() -

момент инерции;

-

момент инерции;

![]()

![]() ,

для круглого сечения.

,

для круглого сечения.

Итак,

![]() ,

где

,

где

![]() отсюда

отсюда

;

;

Допустимая стрела прогиба детали при чистовой обработке определяется по формуле:

![]() ,

мм

,

мм

где ∆ - допуск на D;

D-диаметр заготовки.

∆=33 мкм=33*10-3 мм;

f=0,2*0,033=0,0066 мм;

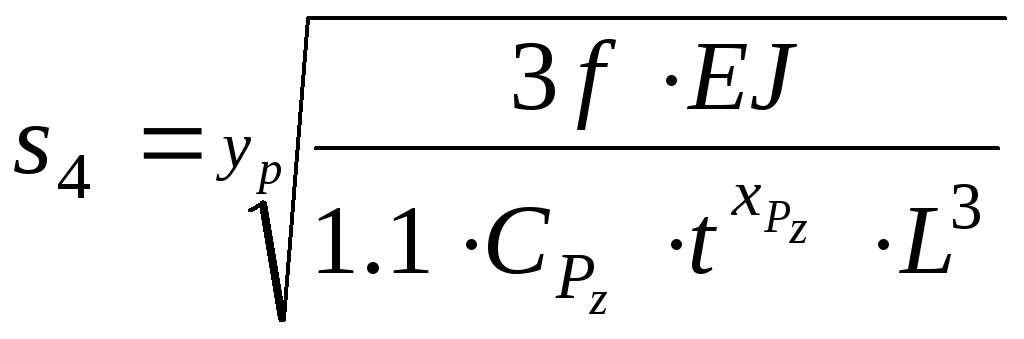

Cp=204, Хр=1.0, Yр=0,75([2], с.273, табл.22), E=195000 МПа, L=65 мм, t=1 мм.

![]() мм4

и находим

подачу :

мм4

и находим

подачу :

,

мм /об

,

мм /об

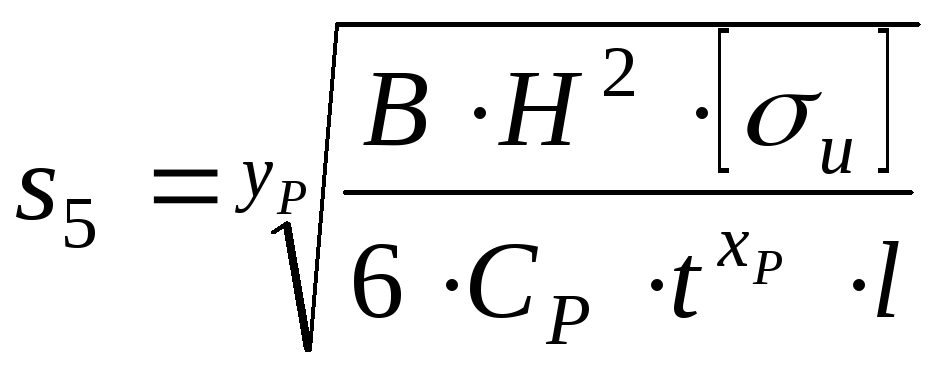

3.5.

По прочности

державки резца.

3.5.

По прочности

державки резца.

Резец

можно считать балкой, защемленной одним

концом и нагруженной на другом тремя

силами: Pz,

Py,

Px

,создающими

сложное напряженно-деформированное

состояние в державке резца. Однако, как

показывает анализ, с достаточной для

практики точностью прочность резца

может быть рассчитана по силе

Резец

можно считать балкой, защемленной одним

концом и нагруженной на другом тремя

силами: Pz,

Py,

Px

,создающими

сложное напряженно-деформированное

состояние в державке резца. Однако, как

показывает анализ, с достаточной для

практики точностью прочность резца

может быть рассчитана по силе

![]() .

.

Прочность державки резца проверяют расчётом на изгиб от действия вертикальной составляющей силы резания.

Итак,

![]() ,

а

,

а

![]() ,

,

где

![]() -

момент сопротивления;

-

момент сопротивления;

![]() –допускаемое

напряжение на изгиб

материала державки резца, 20 кг

мм2=200Н/мм2.

–допускаемое

напряжение на изгиб

материала державки резца, 20 кг

мм2=200Н/мм2.

Для прямоугольного сечения:

![]() ;

;

где В и H – толщина и высота державки резца соответственно;

![]() ;

;

![]() ,откуда

,откуда

(10)

(10)

В=12 мм, Н=20 мм, ([2], стр.120, табл. 6), l=1,25Н мм.

![]() мм/

об.

мм/

об.

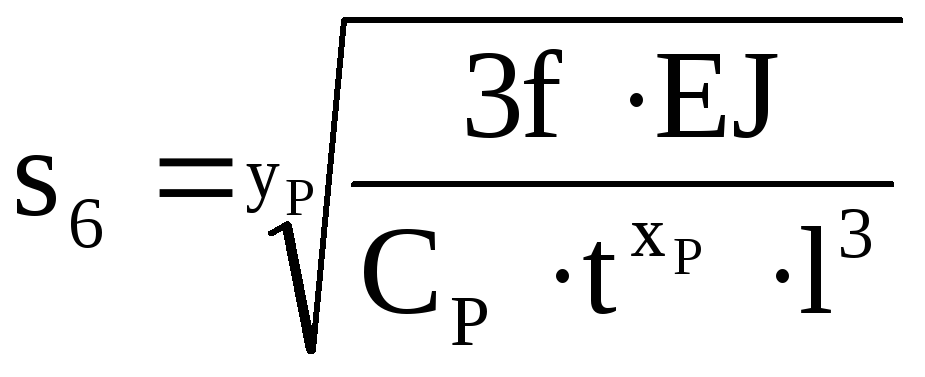

По жёсткости державки резца.

Под действием сил

резания державка резца деформируется

и в результате отклонения вершины резца

от первоначального положения возникают

погрешности.

Стрелка

прогиба

Стрелка

прогиба

![]() при чистовом точении

при чистовом точении![]() =0,03…0,05

мм; момент инерции для круглого сечения

=0,03…0,05

мм; момент инерции для круглого сечения![]() ,

,

Отсюда

,

(11)

,

(11)

где

![]() – модуль упругости материала державки

резца.

– модуль упругости материала державки

резца.

![]() мм/

об

мм/

об

В результате расчётов получили:

S1 = 0,3 мм об

S2 =1,728 мм/об

S3 = 52,87мм об

S4 = 0,43 мм об

S5 = 3,6 мм об

S6 = 279,78мм об

Из полученных значений принимаем наименьшую подачу S1 = 0,3 мм об.