- •1. Аналитический расчёт режимов резания на операцию точение (чистовой переход). Блок исходных данных:

- •1. Выбор марки инструментального материала и геометрии режущей части инструмента.

- •2. Выбор глубины резания t и числа проходов.

- •3. Выбор подачи инструмента.

- •4. Расчёт периода стойкости стойкости инструмента из обеспечения максимальной производительности обработки, используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

- •5. Расчёт скорости резания из условия обеспечения максимальной производительности обработки.

- •2. Расчёт режимов резания аналитическим методом на операцию сверления.

- •3. Расчёт режимов резания аналитическим методом на операцию фрезерования.

4. Расчёт периода стойкости стойкости инструмента из обеспечения максимальной производительности обработки, используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

Переменная доля себестоимости операции, зависящая от скорости резания определяется формулой.

![]() ,

,

где

![]() - машинное время на операцию,

- машинное время на операцию,

![]() ;

;

![]() –минутная

зарплата рабочего с начислениями,

–минутная

зарплата рабочего с начислениями,

![]() ;

;

![]() –затраты

связанные с эксплуатацией станка в

течение 1 минуты;

–затраты

связанные с эксплуатацией станка в

течение 1 минуты;

![]() ;

;

![]() -

стоимость станкоминуты;

-

стоимость станкоминуты;

![]() ;

;

![]() –время

на смену затупившегося инструмента и

его подналадку за период стойкости,

мин;

–время

на смену затупившегося инструмента и

его подналадку за период стойкости,

мин;

![]() –стоимость

эксплуатации инструмента за период

стойкости,

–стоимость

эксплуатации инструмента за период

стойкости,

![]() ;

;

![]() -

количество обрабатываемых деталей за

период стойкости,

-

количество обрабатываемых деталей за

период стойкости,

![]() .

.

Для

отыскания экономического периода

стойкости

![]() ,

соответствующего

минимуму

,

соответствующего

минимуму

![]() ,

находим первую производную

,

находим первую производную![]() и приравниваем к нулю:

и приравниваем к нулю:

![]() .

.

Тогда

![]() ,

,

где m – показатель степени, зависящий от подачи и механических свойств обрабатываемого материала [в=550 мПа], который равен 0,2 ([2],табл. 17, стр.269).

При выборе экономического критерия в расчете периода стойкости можно использовать значения е =2,5 руб., Е=1,84 руб. для тарифной ставки 4-го разряда.

Рассчитываем

периода стойкости

![]() :

:

![]() мин

мин

Для

обеспечения максимальной производительности

труда на данном рабочем месте обработку

необходимо вести на

![]() .

При

определении периода стойкости

.

При

определении периода стойкости

![]() ,

соответствующего скорости

,

соответствующего скорости![]() ,

пренебрегают затратами

,

пренебрегают затратами![]() на эксплуатацию инструмента за период

его стойкости, т. е. принимают

на эксплуатацию инструмента за период

его стойкости, т. е. принимают![]() =0.

=0.

Тогда,

![]() ,

мин

,

мин

Рассчитываем

период стойкости

![]() :

:

![]() мин.

мин.

Так

как ТМП<ТЭ,

то скорость резания

![]() .,

при которой

достигается максимальная производительность

труда на данном рабочем месте, выше

экономической скорости резания, т.е.

.,

при которой

достигается максимальная производительность

труда на данном рабочем месте, выше

экономической скорости резания, т.е.

![]() .

.

5. Расчёт скорости резания из условия обеспечения максимальной производительности обработки.

Скорость резания определяется по формуле:

![]() м

мин

м

мин

где Cv – коэффициент, характеризующий условия обработки,

kv – обобщённый поправочный коэффициент, учитывающий влияние изменённых условий резания на величину скорости резания;

x, y – показатели степени, характеризующие влияние t и s на скорость резания.

kv=![]()

где k - поправочный коэффициент, учитывающий влияние главного угла в плане на скорость резания;

k1

– поправочный

коэффициент, учитывающий влияние

вспомогатель-ного угла в плане на

скорость резания;

k1

– поправочный

коэффициент, учитывающий влияние

вспомогатель-ного угла в плане на

скорость резания;

kr – поправочный коэффициент, учитывающий радиус при вершине резца r.

Найдем коэффициенты ([2], табл.18, стр. 271):

для φ=90º k = 0,7

для φ1=10º k1 = 1,0

для r=1 мм kr =0,94

kv = 0,7*1,0*0,94=0,658

В зависимости от характеристики подачи выбираем (2,табл. 17, стр.269):

Cv=350; xv = 0,15; yv = 0,35; m = 0,2

![]() м/мин.

м/мин.

Уточнение скорости резания по ряду чисел оборотов шпинделя.

Частота вращения шпинделя определяется по формуле:

![]() об

мин

об

мин

Вычисляем значение частоты вращения шпинделя :

![]() обмин.

обмин.

Принимаем nшп = 2000 об/мин для станков типа 16К20Ф3 [2, табл.19, стр.17]

Действительная скорость резания :

![]() ммин

ммин

![]()

![]() ммин

ммин

Получим:

![]() ммоб

ммоб

или

![]() ммоб

ммоб

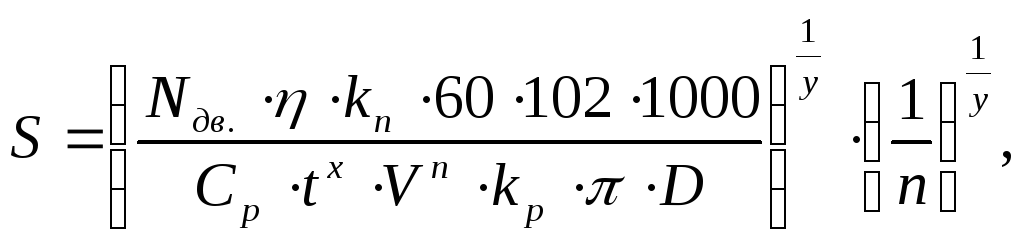

Для каждого числа оборотов шпинделя может быть найдена такая подача S, при которой режущие свойства резца будут использованы полностью, т.е. будет обеспечиваться выбранный период стойкости инструмента Тмп.

![]() мм/об.

мм/об.

Расчёт скорости резания из условия полного использования мощности станка.

Необходимо проверит условие, что мощность на шпинделе станка Nшп. должна быть больше мощности процесса резания Nрез.

Для станка 16К20Ф3 Nшп.=10 кВт. [2, табл. 9,стр. 17]

![]() кВт

кВт

Сила

Pz

определяется по формуле

![]() Н

Н

Поправочный

коэффициент kp

, учитывающий

фактические условия резания вычисляется

по формуле

![]()

где kMp – поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.

kp – поправочный коэффициент, учитывающий главный угол в плане

kp – поправочный коэффициент, учитывающий передний угол .

kp – поправочный коэффициент, учитывающий угол наклона главной режущей кромки .

krp–поправочный коэффициент, учитывающий радиус при вершине резца r.

Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента определяется по ([2], табл. 23, cтр.275):

- при главном угле в плане φ=90º kр=1,82

- при переднем угле в плане γ=0º kр=1,4

- при угле наклона главного лезвия λ=0º kр=1

- с радиусом при вершине r=1 мм krр=1

![]()

n=0.75 ([2] табл. 9 стр. 264);

![]()

Тогда поправочный коэффициент, учитывающий фактические условия резания равен: kp=1*1,82*1,4*1*1= 2,5

Cp=204, Хр=1.0, Yр=0,75, n=0 ([2] табл. 22 стр. 273)

Pz = 204110,30,7512602,5=206,5 Н

Мощность резания :

![]()

![]() кВт

кВт

Проверяем условие по мощности резания :

Nрез=4,3 кВт.< Nстанка=10 кВт.

Условие выполняется, значит дальнейшая обработка возможна.

Мощность

станка с учетом КПД (![]() )

и перегрузкиkn:

)

и перегрузкиkn:

![]()

Получим:

![]() мм

об

мм

об

или

ммоб

ммоб

По уравнению для каждого числа оборотов шпинделя может быть найдена такая подача S, при которой мощность станка будет использована полностью.

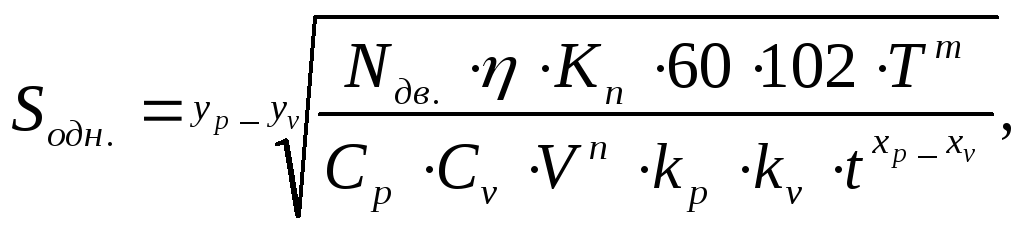

Подача, при которой полностью используются режущие свойства резца и

мощность

станка, называется одновременной

и обозначается Sодн.

мощность

станка, называется одновременной

и обозначается Sодн.

Для нахождения подачи Sодн. делим уравнения. Получаем:

ммоб

ммоб

![]() ммоб.

ммоб.

Расчёт машинного времени выполняется по формуле

![]() ,

мин.

,

мин.

где L – общая длина прохода инструмента в направлении подачи, мм

n – число оборотов заготовки в минуту;

S – подача, мм об

i – число проходов .

Выбирается подача S1 или Sодновр, при которой обеспечивается большая минутная подача, т.е. Sодновр=0,7 мм об

L= l + l1 + l2, мм

где l – длина обрабатываемой поверхности, мм

l1 =t*ctg – величина врезания, мм

l2= 1 – 3 мм – величина перебега.

![]() мин.

мин.