- •Уфимский государственный авиационный технический университет

- •3. Выбор подачи инструмента

- •3.1По величине шероховатости обработанной поверхности подача выбирается табличным способом ().

- •3.5 По прочности державки резца:

- •7. Рассчитываем ограничения по силе резания

- •Сверление.

- •1. Выбор марки инструментального материала и геометрии режущей части инструмента.

- •2.Выбор глубины резания t и числа проходов.

- •Фрезерование.

- •Список литературы

2.Выбор глубины резания t и числа проходов.

При рассверливании глубина резания равна

![]()

Выбор подачи инструмента

При рассверливании отверстий подача, рекомендуемая для сверления, увеличивается в 2 раза. Значения подач рассчитаны на обработку отверстий глубиной менее 3D в условиях жесткой технологической системы.

S = 0,45·2 = 0,9 мм/об [К.,табл.25.стр.277]

Расчет скорости резания при рассверливании :

![]() ,

,

![]() ,

,

где

![]() –

коэффициент на обрабатываемый материал;

–

коэффициент на обрабатываемый материал;![]() –

коэффициент на инструментальный

материал;

–

коэффициент на инструментальный

материал;![]() –

коэффициент, учитывающий глубину

сверления.

–

коэффициент, учитывающий глубину

сверления.

![]()

KГ = 0,8, nv=1 [К.,табл.2.стр.262],Kи=1 [К.,табл.6.стр.263], Кl =1 [К.,табл.31.стр.280]

T – период стойкости инструмента : T = 20 мин [К.,табл.30.стр.279]

СV =10,8,q=0,6,x=0,2,y=0,3,m=0,25 [К.,табл.29.стр.279]

![]() T

= 20 инструмента

T

= 20 инструмента

Уточнение скорости резания по ряду чисел оборотов шпинделя.

![]() об/мин

об/мин

Применяем nшп=400 об/мин [для станков типа 2Н135 - К.,табл.11.стр.20 ]

VШ=![]() м/мин

м/мин

Определение осевой силы

и крутящего момента

и крутящего момента

.

.

При рассверливании:

![]() ,

Нм;

,

Нм;

![]() ,

Н.

,

Н.

Сm=0,106,q=1,x=0,9,y=0,8,Сo=140x=1,2,y=0,65 [К., табл.32 стр.281]

![]()

![]()

Расчет мощности.

Мощность, затрачиваемую на сверление, подсчитывают по формуле

![]() ,

кВт,

,

кВт,

где

![]() – число оборотов сверла;

– число оборотов сверла;

![]() - суммарный крутящий

момент.

- суммарный крутящий

момент.

Мощность электродвигателя станка определяется по формуле

![]() ,

,

где

![]() – КПД станка.

– КПД станка.

![]()

![]()

8. Определение машинного времени.

Машинное время при сверлении и рассверливании подсчитывается по формуле

![]() ,

,

![]() ,

,

где L

– длина прохода сверла в направлении

подачи,

![]() ;

;

![]() ,

,

где

![]() – глубина сверления,

– глубина сверления,

![]() ;

;

![]() -

величина врезания,

-

величина врезания,

![]() ;

;

![]() –величина перебега,

–величина перебега,

![]() .

.

Приближенно для

сверл с одинарным углом в плане 2φ

принимается

![]() .

.

![]()

Фрезерование.

Задание:

Провести оптимизацию режимов резания в целях достижения наибольшей размерной стойкости инструментов.

Исходные задания:

Материал детали – 12Х18Н9Т.

Вид обработки ( фреза ) - концевая

Наружные поверхности шириной 12 мм.

Глубина резания – t=15 мм

Диаметр фрезы – D=15 мм

Длина фрезы – L=80мм

Решение.

Выбор марки инструментального материала, типа фрезы, ее конструктивных и геометрических параметров.

Для стали 12Х18Н9Т для получистового и чистового фрезерования выбираем в качестве материала инструмента Т14К8 [К.,табл.3.стр.117].

Тип фрезы: концевая с коническим хвостовиком, оснащенная прямыми пластинами из твердого сплава (по ТУ 2-035-591-77).

Диаметр фрезы D=15мм.

Длина фрезы L=80 мм.

Длина рабочей части l=16мм.

Число зубьев z= 4

Конус Морзе 2.

![]() .

.

2. Выбор глубины резания и количества проходов.

Оставляем на чистовой проход t= 1мм

Допустимая величина чернового фрезерования – до 5 мм [К., табл.36. стр.285]. В итоге разбиваем глубину резания на 4 прохода:

t1=5 мм

t2=5 мм

t3=4 мм

t4=1 мм

3. Выбор подачи инструмента.

![]() = 0,04 мм/ зуб

= 0,04 мм/ зуб

![]() = 0,03 мм/ зуб

= 0,03 мм/ зуб

![]() мм/ зуб

[К.,табл.36.стр.285].

мм/ зуб

[К.,табл.36.стр.285].

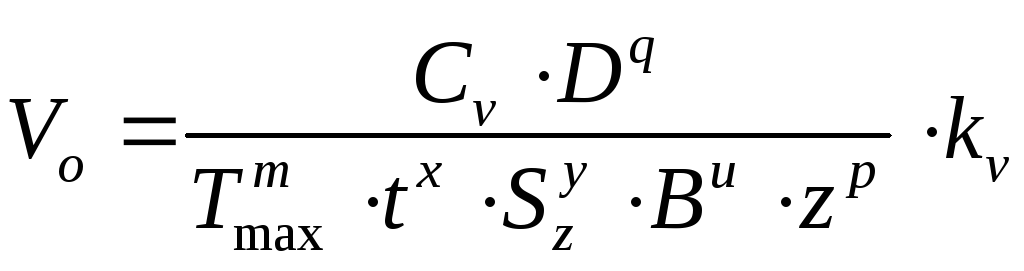

4. Определение оптимальной скорости фрезерованияиз условия максимальной размерной

стойкости фрезы.

стойкости фрезы.

Принимая Тmax= 80 мин [К.,табл.40.стр.290],

Cv=22,5; q= 0,35; x= 0,21; y= 0,48; u= 0,03; p=0,1; m= 0,27[К.,табл.39.стр.287]

где

![]() - поправочный коэффициент;

- поправочный коэффициент;

![]() ,

,

![]()

![]()

Частота вращения фрезы

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

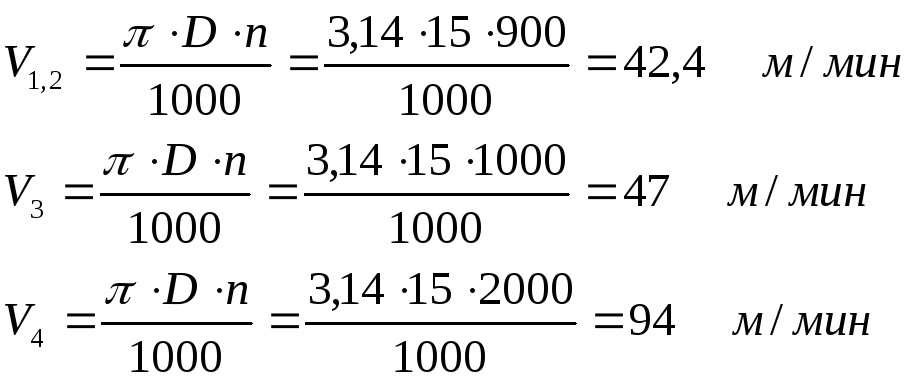

Принимаем для вертикально-фрезерного станка 6T104 [К.,табл.37.стр.51]:

n1,2=900 мин-1

n3=1000 мин-1

n4=2000 мин-1

Отсюда скорость резания равна:

4имаем для

вертикально-фрезерного станка

6Е

Ограничение по температуре резания

опт=10000С – постоянная оптимальная

температура для любых сочетанийv,

S, t,

Bи износа инструмента

.

опт=10000С – постоянная оптимальная

температура для любых сочетанийv,

S, t,

Bи износа инструмента

.

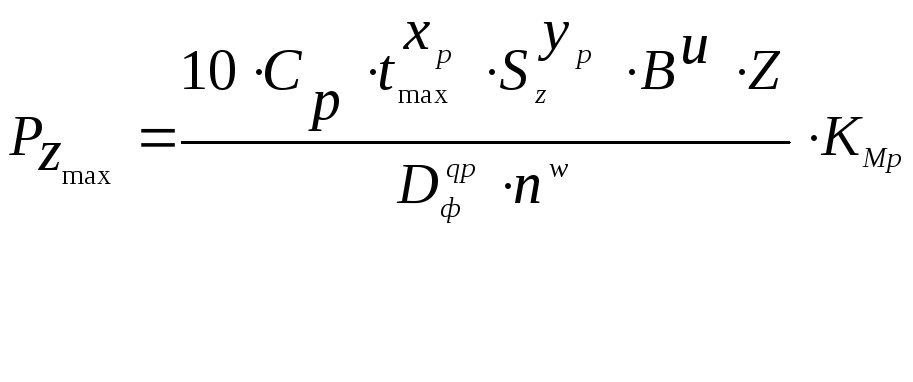

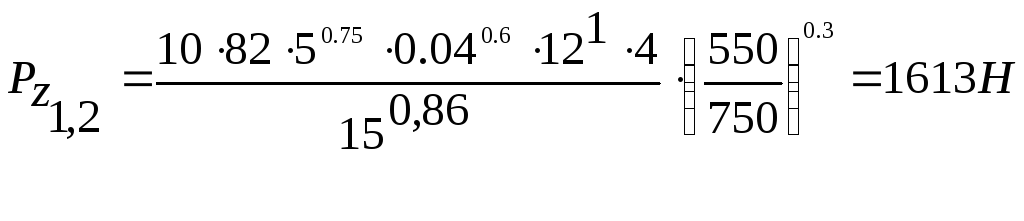

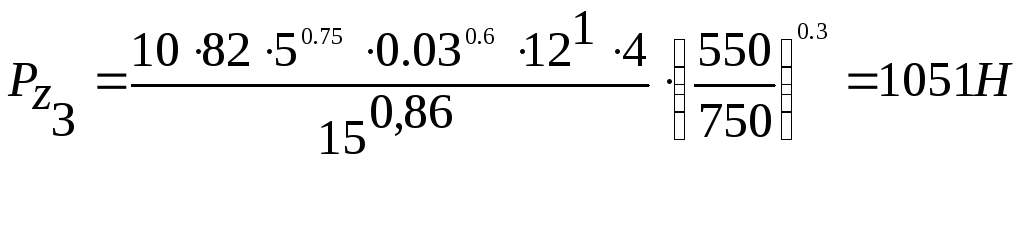

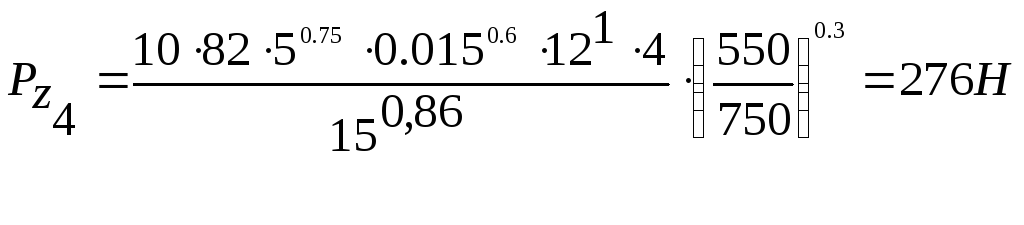

Ограничения по силе резания и крутящему моменту .

Ср=82,x=0,75,y=0,6,q=1,u=1,w=0 [К., табл.41 стр.291]

КМр

=![]() ,n= 0,3 [К., табл.9 стр.264]

,n= 0,3 [К., табл.9 стр.264]

Ph =1.1 Pz–сила подачи

Py =0.5 Pz – радиальная составляющая.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

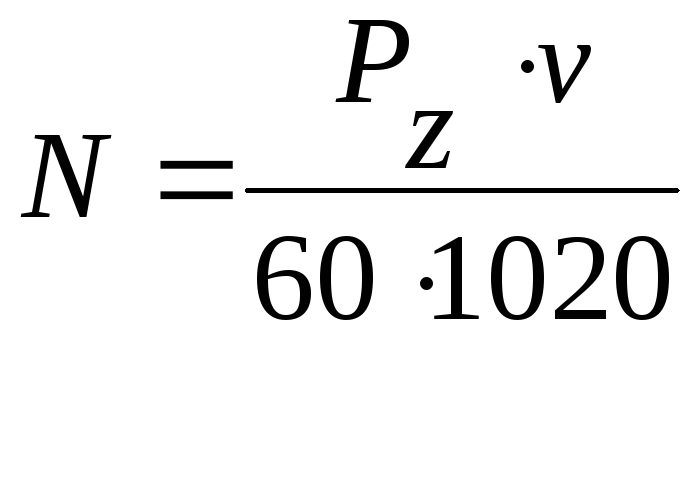

Ограничение по мощности резания

![]() кВт <

Nстанка= 2,2 кВт – обработка возможна

кВт <

Nстанка= 2,2 кВт – обработка возможна

![]() кВт<

Nстанка= 2,2 кВт– обработка возможна

кВт<

Nстанка= 2,2 кВт– обработка возможна

![]() кВт<

Nстанка= 2,2 кВт– обработка возможна

кВт<

Nстанка= 2,2 кВт– обработка возможна

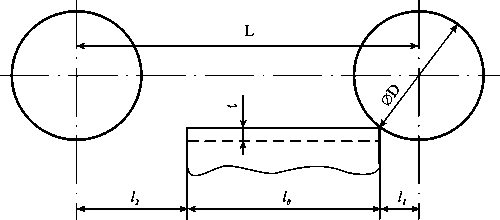

Расчет машинного времени.

Машинное время определяют по формуле

![]()

![]() ;

;

где

![]() – общая длина прохода фрезы в направлении

подачи;

– общая длина прохода фрезы в направлении

подачи;

![]() –длина обработанной

поверхности,

–длина обработанной

поверхности,

![]() ;

;

![]() –перебег фрезы

(1–5

–перебег фрезы

(1–5

![]() );

);

![]() –путь врезания

фрезы;

–путь врезания

фрезы;

![]() =12

мм ,

=12

мм ,

![]() =5

мм,

=5

мм,![]()

![]()

![]()

![]()